Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1 Основи технології машинобудуванняСодержание книги

Поиск на нашем сайте Т 5 Фізичні основи різання Стружкоутворення при різанні Різання металів є складним фізичним процесом, при якому виникають пружні (оборотні) і пластичні (необоротні) деформації. Цей процес супроводжується тертям, тепловиділенням, наростоутворенням, усадкою стружки, наклепом обробленої поверхні та зношуванням інструменту. Знання фізичної суті різання дозволяє раціонально керувати цим процесом і якістю обробленої поверхні.

Об'єм металу, що піддається пластичній деформації обмежений з одного боку поверхнею леза, з іншою площиною О-О по якій сколюються елементи стружки. Цю площину називають площиною зсуву. Кут Пізніше Усачовим було встановлено, що найбільші деформації зерен виникають не у напрямі площини О-О, а в іншому напрямі, який визначається кутом θ. Шар, що зрізується, піддається додатковій деформації внаслідок тертя стружки об передню поверхню інструменту. В результаті деформації в зоні стружкоутворння формується остаточна структура у вигляді видовжених зерен. Впорядковану орієнтацію деформованих кристалічних зерен називають текстурою, а кут θ – кутом текстури. Характер деформації залежить від фізико-механічних властивостей оброблюваного металу, геометричних параметрів інструменту, режимів різання. Для сталі середньої твердості кут У зоні контакту задніх поверхонь інструменту з обробленою поверхнею також відбувається деформація, в результаті якої утворюється зміцнений поверхневий шар – наклеп. Зниження швидкості різання, зменшення переднього кута γ і заднього α, збільшення товщини шару, що зрізується, призводять до збільшення глибини наклепаного шару. Судячи з розподілу мікротвердості в зоні стружкоутворення, межа розподілу пластичної деформації може відбуватися не тільки по площині сколювання, але і по деяких криволінійних поверхнях, які знаходяться в зоні стружкоутворення. Види стружок.

Зливна стружка являє собою суцільну стрічку з гладкою блискучою зовнішньою (прирізцевою) стороною. Внутрішня сторона стружки матова, зі слабо вираженими пилоподібними зазубринами. Вона утворюється при різанні пластичних матеріалів з великими швидкостями різання, малою товщиною шару, що зрізується, і великим переднім кутом інструменту. Стружка сколювання із зовнішньої сторони гладка, а з внутрішньої сторони має яскраво виражені зазубрини – окремі елементи, сполучені в стрічку. Така стружка утворюється при обробці матеріалів середньої твердості, при малих швидкостях різання, з великою товщиною шару, що зрізується, і невеликими передніми кутами. Стружка надлому утворюється при обробці крихких металів. Під дією сили, прикладеної до інструменту, відбувається надлом і руйнування матеріалу. Утворюються дрібні різноманітних форм і розмірів шматочки, не зв'язані або слабо зв'язані між собою. Оброблена поверхня виходить шорсткою, з зазубринами і виривами. Змінюючи умови і режим різання, можна одержати різні види стружок. При підвищенні швидкості різання, збільшенні переднього кута інструменту, зменшенні товщини шару, що зрізується, для більшості сталей стружка сколювання перетворюється на зливну. Зливна стружка сходить у вигляді довгих смуг або спіралі. Вона намотується на механізми верстата, на інструменти і оброблювану заготовку. Це ускладнює експлуатацію верстата, може викликати травму і пошкодження обробленої поверхні. Тому застосовують різні способи дробіння стружки. Наприклад: на передній поверхні різців роблять спеціальні канавки, поріжки, встановлюють на різець стружколоми, застосовують вібрацію подачі. Напрям сходу стружки визначається кутом нахилу головної ріжучої кромки λ.

При λ «+» стружка сходить до обробленої поверхні. При λ «-» стружка сходить до оброблюваної поверхні. Усадка стружки. В результаті пластичних деформацій, що виникають при різанні, довжина знятої стружки виявляється менше шляху, пройденого різцем, а товщина стружки ас виходить більше товщини зрізу а. Ширина зрізу b мало відрізняється від ширини стружки bс. Зміна розмірів шару, що зрізається називається усадкою стружки, яка характеризується трьома коефіцієнтами: коефіцієнтом скорочення стружки Чим менше усадка стружки, тим менша пластична деформація, більш сприятливі умови стружкоутворення і менші витрати потужності на різання. На величину усадки стружки впливають механічні властивості оброблюваного матеріалу, геометричні розміри ріжучого інструмента, швидкість різання, подача і охолодження. Розглянемо вплив окремих чинників на усадку стружки. Оброблюваний матеріал. Коефіцієнт усадки стружки характеризує пластичність оброблюваного матеріалу. Пластичні матеріали деформуються сильніше крихких, тому з підвищенням пластичності усадка збільшується. При значних деформаціях kl досягаю 3 - 6 і більше – для сталі. Передній кут γ. З його збільшенням усадка зменшується, так як різець з більшим переднім кутом врізається краще в оброблюваний матеріал і менше деформує шар, що знімається. Кут різання δ. З його збільшенням збільшується усадка, так як передній кут зменшується. Швидкість різання. Залежність усадки стружки від швидкості різання показано на рисунку. Зменшення усадки зі збільшенням швидкості різання пояснюється зниженням коефіцієнта тертя між стружкою і передньою поверхнею інструменту.

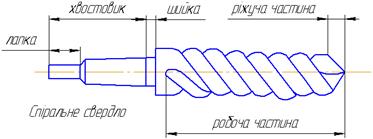

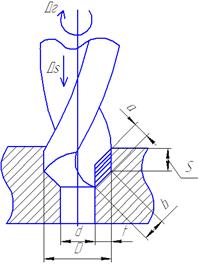

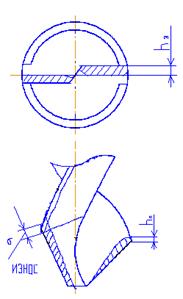

Т 10 Обробка отворів Отвори обробляють переважно на свердлильних і розточувальних верстатах. Найбільш широке розповсюдження при обробці отворів отримали операції свердлення, зенкерування, розвертання, розточування, нарізання внутрішньої різьби і обробки центрових отворів. При обробці бобишок навколо отворів застосовують цекування. Залежно від необхідної чистоти і точності обробки обмежуються одним свердлінням, або здійснюють послідовно свердління-зенкування і розвертання. Основними типами інструментів для обробки отворів є свердла, зенкери, розвертки. Типи свердел. Залежно від конструкції ріжучої частини розрізняють наступні типи свердел: перові, спіральні, для глибокого свердління і центрувальні. Найбільш прості у виготовленні перові свердла представляють собою пластинку з ріжучими кромками, розташованими симетрично одна до одної і до осі свердла. Ці свердла застосовують для обробки отворів малого (0,2-1мм) і великого (більше 80мм) діаметрів, а також при ремонті. Ріжучі кромки ab і cd утворюють кут 2φ від 800 (у м'якого) до 1400 (для твердого). В місці перетину ріжучих кромок утворюється поперечна ріжуча кромка са під кутом ψ = 55-600. Найбільш поширені спіральні свердла. На рисунку показані геометричні параметри ріжучої частини свердла. Свердло є складнішим інструментом, ніж різець. Воно має 5 лез: 2 головних a - b і c - d, 2 допоміжних b - е і d - f і лезо перемички a - с. При різанні стрічки знижують шорсткість стінок отвору. Основним параметром свердла є кут при вершині 2φ, кут нахилу гвинтової канавки ω, кути α і γ. В головній січній площині свердло має форму різця з кутами α і γ. Перетин передніх і задніх поверхонь утворює головні ріжучі кромки. По передніх гвинтових поверхнях сходить стружка. Задні поверхні зубів свердла при своєму перетині утворюють поперечну ріжучу кромку.

Передній кут γ є змінним і зменшується до центру свердла. Задній кут α також змінний. У периферії свердла він приймається рівним 8-140, а у вершині 25-300 (великі значення у свердел малих розмірів). Оскільки передній кут визначається кутом нахилу гвинтової канавки ω, то останній є вихідним параметром при виготовленні свердла. Кут ω =24-300. Допоміжний кут в плані φ1 – за рахунок обробленої конусності. Кут 2φ вибирають з досліду. При обробці жароміцних сплавів, латуні, міді, твердих чавунів 2φ = 125-1500. Для пластмас, твердої бронзи і чавунів середньої твердості 2φ = 80-1100(кут при вершині). Глибокі отвори свердлять однокромковими гарматними свердлами. Свердлення починають в частково просвердлений отвір. По отвору в робочій частині свердла подають ЗОР, яка, спрямовуючись на зворотному шляху по канавці свердла, видаляє стружку. Для глибоких отворів є спеціальні свердла. Передній кут γ у периферії 25-300; у перемички γ=0. Свердла малих розмірів діаметром 0,1-1,5 мм з потовщеним циліндричним хвостовиком виготовляють суцільними із швидкоріжучих сталей або суцільні твердосплавні(0,6-1,0 мм). Починаючи з діаметра 1,5 мм твердосплавну частину припаюють до хвостовика із сталі 45. Швидкоріжучі свердла виконують як з правим, так і з лівим напрямом гвинтових канавок. Свердла більше 8 мм виготовляють зварними з робочою частиною із швидкоріжучої сталі, а хвостовик – з конструкційної сталі. Свердла з пластинками із твердого сплаву закріплюють в корпусі із сталі 40Х, 9ХС, паянням. Стійкість спіральних свердел з твердосплавною робочою частиною в 20 разів вище за стійкість швидкоріжучих.

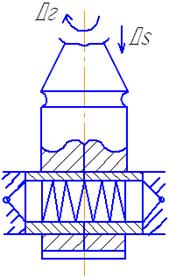

Зенкери з діаметром до 20-40 мм виготовляють суцільними. Їх робочу частину виконують або з швидкоріжучих сталей, або оснащують пластинками з твердих сплавів. Обробку отворів з діаметром більше 30 мм проводять насадними зенкерами, встановленими на оправку. Їх виготовляють з швидкоріжучої сталі, або оснащують пластинками з твердого сплаву. Починаючи з діаметра 50 мм і вище, насадні зенкери оснащують вставними ножами з швидкоріжучої сталі в корпус із сталі 40Х з натягом. Передній кут γ залежно від механічних властивостей оброблюваного матеріалу і матеріалу ріжучої частини зенкера буває від 0 до 300. Задній кут α приймають в межах 8-100. Він змінюється по довжині ріжучої кромки, збільшуючись до центру. Кут нахилу гвинтової канавки w = 10-300 (для в'язких більше). Головний кут в плані φ для швидкоріжучих 45-600, для твердосплавних j = 60-750. Допоміжний кут в плані j1 = 0,5-1,50 (за рахунок зворотного конуса). Кут нахилу ріжучої кромки l = 5-150. Для руху стружки у напрямі подачі кут λ повинен бути від'ємним(якщо вершини зубів розташовані вище за решту точок ріжучої кромки, то кут λ від'ємний). Розвертання виконується звичайно після зенкерування або розточування і є фінішною операцією при обробці точних отворів. Розвертки є багатолезовим інструментом з парним числом зубів (звичайно z ³ 4). Розгортка має забірну частину, яка виконує основну роботу різання, і калібруючу частину, яка слугує для направлення розвертки в роботі і зачистки отвору. Розвертки можуть бути машинними або ручними. Малі розвертки виготовляють суцільними з швидкоріжучої сталі. Як і зенкери, розвертки для діаметрів більше 30 мм виконують насадними з ножами із швидкоріжучої сталі або твердих сплавів. Розвертки бувають циліндричні і конічні, з прямими і гвинтовими канавками. Ефективність процесу різання при розвертанні залежить від величини кутів α і γ, і від радіусу округлення ріжучої кромки. На забірному конусі кут a = 40-80, кут γ для чорнових розверток 50-100, а для чистових g = 00. Головний кут в плані φ забірного конуса ручних розверток 10-20, машинних 40-120. Обробку центрових отворів проводять центрувальними комбінованими свердлами двох типів: без запобіжної фаски і з запобіжною фаскою 1200. У багатосерійному і масовому виробництві застосовують комбіновані інструменти – для однорідної обробки, наприклад, ступінчасті зенкери, або для обробки інструментами різних типів (свердло-зенкер, зенкер-розвертка, свердло-мітчик). Основними схемами розточування отворів є: розточування різцем, закріпленим в консольній оправці або борштанзі, і розточування плаваючим двохлезовим блоком. Основні схеми обробки отворів При свердленні, зенкеруванні і розточуванні принципові кінематичні схеми передбачають 2 одночасно діючі рухи: головний рух різання DГ у вигляді швидкого обертання інструменту або заготовки і рух подачі (DS) у вигляді переміщення інструменту або заготовки вздовж осі отвору. Результуючий рух різання по гвинтовій траєкторії. Елементи режиму різання при розсвердлюванні отвору показані на рисунку. При розсвердлюванні, зенкеруванні, розвертанні і розточуванні глибина різання визначається як піврізниця діаметрів до і після обробки Точність при свердленні невисока, відповідає 12-14 квалітету, шорсткість Rа = 12,5 мкм. Причини – несиметричність заточування ріжучої частини і відхилення від співвісності свердла зі шпинделем верстата. Для стандартних свердел “розбивка” отвору складає 1% від діаметра свердла. Зенкерування дає шорсткість Rа = 6,3 мкм. Розвертання забезпечує точність, відповідну 6-9 квалітету і Rа = 0,32-1,25 мкм. Для розвертання характерна дуже мала глибина різання, яка залежно від діаметра складає 0,1-0,4 мм В даний час в якості фінішних методів обробки отворів отримали розповсюдження методи поверхневої пластичної деформації (ППД).При цьому мікронерівності не зрізаються, а пластично деформуються гладкою робочою частиною інструменту. Всі схеми ППД діляться на схеми вигладжування, в яких деформуючий елемент ковзає по обробленій поверхні, і схеми накатування, де деформуючий елемент котиться по обробленій поверхні.

В якості деформуючого елемента при вигладжуванні використовують твердосплавний або алмазний наконечник з малим радіусом заокруглення робочої поверхні. При цьому шорсткість Ra – до 0,08 мкм. Зміцнення поверхневого шару на 20%. Сили різання і потужність при свердлінні Процес стружкоутворення при свердлінні відбувається в більш важких умовах, ніж при точінні. При свердленні ускладнений вихід стружки і підведення ЗОР. Крім того, кут і швидкість різання по довжині леза є змінними величинами. Це створює неоднакові умови роботи для різних точок леза. Усадка стружки біля перемички більша, ніж на периферії свердла, оскільки по мірі наближення до центру збільшується кут різання і зменшується g і швидкість різання. Із збільшенням глибини свердління усадка підвищується, що підвищує сили різання. Схема сил, діючих на свердло, показана на рисунку. Припустимо, що рівнодіючі сил, прикладені до головних лез, знаходяться в точці А. Розкладаючи ці рівнодіючі в трьох напрямах, отримаємо складові сили Pz, Py, Px. Головні складові Рz створюють на свердлі крутний момент, що скручує свердло і діє на механізм приводу головного руху. Осьові складові Px стискають свердло вздовж повздовжньої осі і діють на механізм руху подачі. Радіальні складові Py при правильному заточуванні свердла врівноважуються. Крутний момент,, і осьове зусилля визначають по експериментальних формулах, що наводяться в довідниках:

D - діаметр свердла; So - подача за оберт(So = 0,2;0,3;0,6;0,8;1,0 об/хв); xm, ym, xp, yp - показники степенів, отримані експериментальним шляхом; Km, Kp - поправочні коефіцієнти. Ефективна потужність визначається по формулі: Швидкість різання при свердлінні твердим сплавом порядку 50-100 м/хв, в центрі свердла v = 0. Для твердосплавних зенкерів при обробці незагартованих сталей v = 50-150 м /хв. Для твердосплавних розверток при обробці незагартованих сталей v = 10-70 м /хв. Зношування і заточування осьового інструменту Свердло зношується: а) одночасно по задній і передній поверхнях при обробці конструкційної сталі; б) при свердленні крихких матеріалів найбільший знос по кутах; в) при свердленні в'язких матеріалів найбільший знос по стрічці. Найбільш несприятливі умови роботи вершини кута між направляючою стрічкою і головною ріжучою кромкою свердла. Тому фаска зносу по передній поверхні hп і по задній hз збільшується у міру наближення до периферії свердла. За критерій затуплення приймають при свердленні швидкоріжучим свердлом ширину фаски зносу по задній поверхні hз = 0,8-1,0 мм. Для твердосплавного свердла за критерій затуплення приймають знос по кутикам δ= 0,5-1,2 мм. Знос зенкерів і розверток відбувається в основному по стрічках і задніх поверхнях лез забірної частини. Для швидкоріжучих зенкерів hз = 1,0-2,0 мм; для твердосплавних hз = 0,5-0,6 мм. Для швидкоріжучих розверток hз = 0,4-0,8 мм.

З точки зору зносу свердла вигідніше працювати з більшою подачею і меншою швидкістю. Зенкери заточують спочатку по передній поверхні, а потім по задній поверхні на універсально-заточному верстаті. Розвертки заточують спочатку по передній поверхні, потім на круглошліфувальному верстаті шліфують по зовнішній поверхні. Після цього заточують задні поверхні.

Свердлильні верстати представлені трьома типами: 1) вертикально-свердлильні з діаметром свердлення до 75 мм; 2) радіально-свердлильні з діаметром свердління до 100 мм; 3) спеціальні і спеціалізовані (для масового виробництва). Рух швидкості різання і подачі передається спіральному свердлу, яке періодично виводиться з отвору для охолоджування і видалення стружки. На радіально-свердлильних верстатах обробляють отвори в великогабаритних заготовках. При цьому пересувають шпиндель із закріпленим в ньому інструментом, а не заготовку. Верстат складається з рухомої і нерухомої колони, траверси, яка повертається навколо нерухомої колони і переміщується у вертикальному напрямі. На траверсі переміщується шпиндельна бабка. Поворот траверси і переміщення шпиндельної бабки здійснюється вручну. Верстати для глибокого свердлення рушничними свердлами мають горизонтальну компоновку. Рух швидкості різання здійснює заготовка, а рух подачі – інструмент. Кінематика цих верстатів характеризується великими частотами обертання шпинделя (nmax = 4500 об/хв.) і малими подачами. Верстати оснащені високопродуктивними системами подачі ЗОР (під тиском 2-4 МПа). Ріжучий інструмент з конічним хвостовиком закріплюють безпосередньо в шпинделі верстата перехідними втулками. Інструменти з циліндричним хвостовиком закріпляють за допомогою різних затискних свердлильних патронів. Встановлюють заготовки в лещатах або кондукторах.

Тема 1 Основи технології машинобудування Машинобудування є провідною й найважливішою галуззю народного господарства. Галузь науки, що займається вивченням закономірностей, що діють у процесі виготовлення машин, називається технологією машинобудування. У цей час ця галузь знань настільки розвинена, що багато видів технологічних процесів викладаються в спеціальних курсах. Так існують окремі курси ливарного й ковальсько-пресового виробництва, теорії різання металів, металорізальні верстати й інструменти, зварювання металів, електричні й хіміко-термічні методи обробки металів й їхніх сплавів, основи взаємозамінності й технічні виміри й т.п. Всі ці області виробництва тісно пов'язані із сучасною технологією машинобудування і знаходять застосування на всіх етапах процесу виготовлення машинобудівної продукції. У зв'язку із цим майбутні фахівці в цій області повинні мати широкий кругозір і комплексність технологічних знань, щоб здійснювати раціональну технологію і якісний випуск машин. Основні поняття й визначення. Всі етапи, які проходять предмети на шляху їхнього перетворення у виріб або в готову машину, називаються виробничим процесом. Виробничим процесом заводу називається сукупність окремих процесів, безпосередньо пов'язаних з переробкою отриманої на завод сировини й напівфабрикатів у готові для даного заводу виробу. Виконання різних етапів виробничого процесу на машинобудівному заводі звичайно організується в окремих цехах - ливарному, ковальському, механічному, складальному. У виробничий процес входять не тільки основні процеси пов'язані з механічною обробкою деталей і складанням машин, але й допоміжні процеси, що забезпечують одержання продукції, як, наприклад, транспортування матеріалів і виробів, виготовлення інструмента й пристосувань, ремонт устаткування та ін. Головним змістом виробничого процесу є технологічний процес. Технологічним процесом називається частина виробничого процесу, під час якого відбувається зміна форми або властивостей матеріалу оброблюваних деталей. Технологічний процес складається з ряду операцій. Операцією називається частина технологічного процесу обробки однієї або декількох деталей, виконувана на одному робочому місці, одним робітником або бригадою до переходу обробки наступної деталі. Операція є основним елементом виробничого планування й обліку. Тому на неї розробляється й виписується вся облікова й технологічна документація. Прикладами операцій можуть служити обробка деталі на верстаті, штампування деталі на пресі, установка й закріплення двигуна на шасі автомобіля і т.д. Операція може виконуватися за одну або кілька установок деталі. Установкою називається частина операції, виконуваної при одному закріпленні деталі. Наприклад, обточування ступінчастого валика із правої й лівої сторони на одній станині є операцією, виконуваної за дві установки. Операція може бути виконана за один або кілька переходів. Перехід – частина операції, виконувана на одній поверхні обробки без зміни різального інструменту й режиму різання. Переходи можуть виконуватися шляхом видалення одного або декількох шарів матеріалу тим самим інструментом. Перехід містить у собі один або кілька проходів. Прохід – це частина переходу пов’язана зі зняттям одного шару металу без зміни інструмента й режимів роботи верстата. Прохід складається з певних робочих прийомів. Робочим прийомом називається закінчена дія робітника із числа необхідних для виконання операції. Наприклад: установка або зняття деталі, вимірювання деталі, керування верстатом у процесі обробки і т.п. Кількість часу, витрачена на виконання технологічного процесу або його частини, називається трудомісткістю. Одиницею трудомісткості служать нормо-години. Види виробництва. Залежно від масштабів й номенклатури виготовлення виробів розрізняють три типи виробництва: масове, серійне й індивідуальне. Масовим називається таке виробництво, коли безупинно виготовляється сталий об'єкт виробництва. В основу масового виробництва покладені складні основні технологічні ознаки: 1. Закріплення за кожним робочим місцем однієї постійно повторюваної операції. 2. Обробка деталей і складання машин по безперервно - потоковому методу. 3. Широке застосування агрегатних, автоматичних, спеціальних верстатів й автоматичних ліній. 4. Високий ступінь оснащеності спеціальними пристосуваннями, інструментами й вимірювальними пристроями. 5. Невисока кваліфікація робітників, висока наладчиків і механіків. Серійним називається виробництво, у якому кілька сталих об'єктів виготовляється серіями, що регулярно повторюються через певний проміжок часу. Основні технологічні ознаки серійного виробництва: 1. Закріплення за робочим місцем декількох операцій. 2. Застосування універсального устаткування й спеціалізованих верстатів для основних деталей. 3. Широке застосування спеціальних пристосувань й інструментів. 4. Середня кваліфікація робітників. Індивідуальним називається виробництво, у якому виготовляються об'єкти виробництва, що часто змінюються. Основні технологічні ознаки індивідуального виробництва: 1. Завантаження робочих місць деталями, близькими за геометричними формами і характером обробки. 2. Застосування універсального устаткування. 3. Переважне застосування універсальних пристосувань і нормальних інструментів. 4. Висока кваліфікація робітників. Індивідуальне виробництво характерне для важкого машинобудування (кораблебудування, гідротурбіни та ін.), а також для інструментальних і ремонтних цехів. Вибір і виробництво заготовок. При розробці технологічного процесу на виготовлення машин одним з перших вирішується завдання вибору заготовки. Керуючись кресленням, технолог уточнює спосіб одержання заготовки залежно від форми й розмірів деталі, марки матеріалу, передбачаючи можливо більшу економію коштів і часу на виготовлення заготовки. Основними видами заготовок залежно від призначення деталей є. 1. Ковані, пресовані й штамповані заготовки; 2. Заготовки із прокату й литого металу; 3. Виливки із чорних і кольорових металів; 4. Заготовки з неметалічних матеріалів (пластмаса, текстоліт, гума, азбест та ін.). Вибрати заготовку - це значить установити спосіб її одержання, назначити припуски на обробку кожної поверхні деталі, розрахувати розміри заготовки й вказати допуски на неточність виготовлення заготовки. Способи виготовлення заготовок із прокату й поковки Для заготовок широко використається сортовий прокат круглого, прямокутного, шестигранного й спеціального перерізу всіляких розмірів. Його форма й розміри повинні бути близькі до розмірів деталі. Сортовий прокат круглого й квадратного перерізу використовується також й як вихідні заготовки для кування й штампування. Великі заготовки кують зі злитків. Чим вище вимоги до міцності машин (особливо коли міцність повинна поєднуватися з легкістю, наприклад в автомобілях, літаках і т.п.) тим більше в таких машинах деталей, отриманих обробкою тиском. Механічні властивості (ударна в'язкість, втомлююча витривалість та ін.) металу кованих і штампованих деталей після відповідної термічної обробки вище, ніж у металу литих деталей. Основними видами обробки металів тиском є: кування й штампування, прокатування, пресування, волочіння. Кування й гаряче об’ємне штампування здійснюють у ковальських цехах, холодне штампування в пресових цехах або відділеннях. Кування й штампування, як й інші види обробки металів тиском, засновані на використанні пластичності оброблюваних заготовок, на їхній здатності без руйнування змінювати форму й розміри. Причому, чисті метали мають більше високу пластичність, ніж сплави. Вуглець, утворюючи карбіди, знижує пластичність і ковкість сталі в більшій мірі, ніж інші її компоненти. Тому кування й штампування високовуглецевої і високолегованої сталі вимагає спеціальних режимів. Основні операції в ковальському виробництві діляться на три групи: заготовочні, власне кувальні й штампувальні, завершальні й окремі операції. До заготовочних операцій належать: підготовка злитків до кування, пруткового матеріалу до кування або штампування й розділення його на дрібні заготовки під штампування. До кувальних і штампувальних операцій належать всі операції кування й об'ємного штампування, виконувані на молотах і пресовому устаткуванні, що ведуть до істотної зміни форми оброблюваної заготовки. У число завершальних операцій входять: обрізання задир, прошивка отворів у штампувальних поковках, термічна обробка поковок. У число оброблювальних операцій входить виправлення поковок, очищення від окалини (Маса сталевих злитків, використовуваних з поковки від 200кг до 350т. Злиток 350т за сортаментом при найбільшому діаметрі перерізу 3255мм має довжину 7190мм). Основними способами одержання мірних заготовок є різання прутків на сортових ножицях і на пресах, а також газове різання. Прутки з кольорових металів й їхніх сплавів, а також заготовок із труб ріжуть на пилках. У відділеннях вільного кування широко застосовують гаряче рубання на кувальних молотах і пресах. При підборі кувального устаткування масу падаючих частин молота або зусилля преса, необхідного для осідання, протягання й прошивання необхідно розраховувати за формулами, що рекомендують у теорії обробки металів тиском. У молотів (парових) з масою падаючих частин 0,5т і менше, подачу заготовок від печі до молота й маніпулювання під молотом виконують вручну. Більш важкі молоти обслуговуються кран-блоками, мостовими кранами або вільно встановленими поворотними кранами вантажопідйомністю рівною вазі падаючих частин обслуговуючого молота. Приклад: парову молот модель МА4136: Енергія удару кдж(кгс*м)=10(1000), маса падаючих частин - 400кг, частота ударів за хвилину - 132; висота робочої зони - 530мм. Вага заготовки - до 50кг. Обслуговується вручну. Бригада 3 чоловік - коваль, помічник і машиніст. Для нагрівання металу використовується камерна газова піч. Молот модель М4139- вага падаючої частини - 750кг. Енергія удару - 2000 кгс*м. Частота удару за хвилину - 105. Вільним куванням називається процес послідовної деформації металу під ударом бойка молота або під натисканням бойка преса. Куванням одержують заготовки відповідальних деталей машин: валів, шатунів, шестірень за умови дрібносерійного й індивідуального виробництва (вимагає обробку на металорізальних верстатах). Кування виконують на плоских або вирізаних бойках із застосуванням різноманітного ковальського інструмента. При цьому верхній бойок робить зворотно - поступальний рух. Гаряче штампування здійснюється на молотах, кривошипних гаряче штампувальних пресах і горизонтально-кувальній машині у відкритих і закритих штампах. Штампування у відкритих штампах неминуче супроводжуються втратою металу на утворення облоя (до 20% від ваги заготовки). Штампування в закритих штампах може виконуватися безоблойно. Технологічна необхідність створення штампувальних нахилів часто викликає необхідність збільшення припусків у штамповок, а отже й трудомісткість подальшої обробки. Максимально допустимі нахили в межах штампа встановлені ГОСТ 7505-74 і становлять 70 для зовнішньої й 100 для внутрішніх стінок. Спосіб комбінованого кування й гарячого штампування полягає в розчленовуванні процесу на попереднє вільне кування й наступне штампування під кривошипним пресом.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 637; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

Численні інструменти мають різну зовнішню форму, але ріжуча частина у всіх має форму клину і процес утворення стружки однаковий. Тому розглянемо цей процес на прикладі найпростішого ріжучого інструменту – стругального різця. Перші дослідження різання були проведені в Санкт-Петербурзькому політехнічному інституті в 1868 р.

Численні інструменти мають різну зовнішню форму, але ріжуча частина у всіх має форму клину і процес утворення стружки однаковий. Тому розглянемо цей процес на прикладі найпростішого ріжучого інструменту – стругального різця. Перші дослідження різання були проведені в Санкт-Петербурзькому політехнічному інституті в 1868 р. На початку, коли рухомий різець під дією сили Р стикається з металом, в матеріалі виникають пружні деформації. При подальшому русі різець своєю кромкою вдавлюється в метал, спричиняючи його пластичну деформацію. По мірі переміщення різця об'єм пластично деформованого металу зростає і внутрішні напруження досягають значень, що перевищують тимчасовий опір металу. У цей момент весь пластично деформований метал зрушується у вигляді остаточного сформованого елементу стружки далі процеси повторюються. У відмінності від пружної деформації, що охоплює весь об'єм тіла, що деформується, пластична деформація концентрується на поверхні тіла і на деякій відстані Х зникає зовсім. Зі збільшенням швидкості деформації і зниженням пластичності матеріалу величина Х зменшується.

На початку, коли рухомий різець під дією сили Р стикається з металом, в матеріалі виникають пружні деформації. При подальшому русі різець своєю кромкою вдавлюється в метал, спричиняючи його пластичну деформацію. По мірі переміщення різця об'єм пластично деформованого металу зростає і внутрішні напруження досягають значень, що перевищують тимчасовий опір металу. У цей момент весь пластично деформований метал зрушується у вигляді остаточного сформованого елементу стружки далі процеси повторюються. У відмінності від пружної деформації, що охоплює весь об'єм тіла, що деформується, пластична деформація концентрується на поверхні тіла і на деякій відстані Х зникає зовсім. Зі збільшенням швидкості деформації і зниженням пластичності матеріалу величина Х зменшується. , що визначає положення площини зсуву щодо напряму руху інструменту, називають кутом зсуву (кутом сколювання). Кут

, що визначає положення площини зсуву щодо напряму руху інструменту, називають кутом зсуву (кутом сколювання). Кут

При обробці металів можуть утворитися наступні види стружок: зливна, сколювання і надлому.

При обробці металів можуть утворитися наступні види стружок: зливна, сколювання і надлому. При λ =0 стружка сходить у напрямі головної січної площини перпендикулярно головній ріжучій кромці.

При λ =0 стружка сходить у напрямі головної січної площини перпендикулярно головній ріжучій кромці. ,коефіцієнтом потовщення стружки

,коефіцієнтом потовщення стружки  і коефіцієнтом збільшення ширини

і коефіцієнтом збільшення ширини  ;

;  – малий і тому ним можна знехтувати. Так як об’єм пластично деформованого металу не змінюється, то

– малий і тому ним можна знехтувати. Так як об’єм пластично деформованого металу не змінюється, то  і при

і при  маємо

маємо  . Коефіцієнти усадки стружки являють собою прості співвідношення лінійних розмірів стружки і шару, що зрізається. В тих випадках, коли довжину стружки виміряти складно, kl визначають за відношенням площин перерізу стружки і шару, що зрізається.

. Коефіцієнти усадки стружки являють собою прості співвідношення лінійних розмірів стружки і шару, що зрізається. В тих випадках, коли довжину стружки виміряти складно, kl визначають за відношенням площин перерізу стружки і шару, що зрізається.

Зенкери. По конструкції зенкери і свердла дуже схожі, оскільки всі їх елементи однакові. Зенкерування застосовують при обробці отворів, заздалегідь оброблених свердлом, або отриманих литвом і куванням (штампуванням). У зенкера більше ріжучих кромок (число зубів z = 3-8), що дозволяє отримати більш точний по формі та розмірах отвір. Конструктивні елементи зенкера як і у свердла – ріжуча частина, направляюча частина, шийка, хвостовик і лапка. Число зубів зенкера вибирають залежно від діаметра зенкера і величини припуска: менше зубів для зенкерів малих діаметрів і при великій глибині різання. По висоті зуби повинні в 1,5-2 рази перевищувати глибину різання.

Зенкери. По конструкції зенкери і свердла дуже схожі, оскільки всі їх елементи однакові. Зенкерування застосовують при обробці отворів, заздалегідь оброблених свердлом, або отриманих литвом і куванням (штампуванням). У зенкера більше ріжучих кромок (число зубів z = 3-8), що дозволяє отримати більш точний по формі та розмірах отвір. Конструктивні елементи зенкера як і у свердла – ріжуча частина, направляюча частина, шийка, хвостовик і лапка. Число зубів зенкера вибирають залежно від діаметра зенкера і величини припуска: менше зубів для зенкерів малих діаметрів і при великій глибині різання. По висоті зуби повинні в 1,5-2 рази перевищувати глибину різання. (мм). При свердленні в суцільному матеріалі глибина різання визначається як половина діаметра цього отвору

(мм). При свердленні в суцільному матеріалі глибина різання визначається як половина діаметра цього отвору  . Подача на оберт S0 або на зуб Sz – відстань, пройдена за один оберт у напрямі подачі. Швидкість різання

. Подача на оберт S0 або на зуб Sz – відстань, пройдена за один оберт у напрямі подачі. Швидкість різання  , де D – найбільший діаметр обробки. Шар, що зрізається, характеризується товщиною а і шириною b.

, де D – найбільший діаметр обробки. Шар, що зрізається, характеризується товщиною а і шириною b.

При такій обробці не тільки істотно знижується шорсткість, але і відбувається зміцнення поверхневого шару.

При такій обробці не тільки істотно знижується шорсткість, але і відбувається зміцнення поверхневого шару. (Н·м);

(Н·м);  (Н);

(Н);  (Н·м), де Cm і Ср - постійні, залежні в основному від оброблюваного матеріалу;

(Н·м), де Cm і Ср - постійні, залежні в основному від оброблюваного матеріалу; ,

,  (кВт), де n - частота обертання.

(кВт), де n - частота обертання. Заточування свердел виконують по головних задніх поверхнях, і при необхідності з метою поліпшення умов роботи виконують підточування поперечної кромки і стрічки. При заточуванні витримують всі задані кути і особливо симетричність головних ріжучих кромок. Велике розповсюдження отримало подвійне заточування, при якому на периферійній ділянці головної ріжучої кромки заточується додаткова ріжуча кромка завдовжки 0,2D з кутом при вершині 2j0 = 700-750.

Заточування свердел виконують по головних задніх поверхнях, і при необхідності з метою поліпшення умов роботи виконують підточування поперечної кромки і стрічки. При заточуванні витримують всі задані кути і особливо симетричність головних ріжучих кромок. Велике розповсюдження отримало подвійне заточування, при якому на периферійній ділянці головної ріжучої кромки заточується додаткова ріжуча кромка завдовжки 0,2D з кутом при вершині 2j0 = 700-750.