Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Т 9 Обробка на токарних верстатахСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Токарні різці і їх класифікація За призначенням токарні різці поділяються на прохідні, розточувальні, підрізні, відрізні, галтельні фасонні і різьбові. Для обробки зовнішніх поверхонь застосовують прохідні різці – прямі, відігнуті і упорні. Співвідношення між товщиною пластини і висотою стержня Н = 0,16-0,20. У прямого різця Ліві різці в русі подачі переміщаються з ліва на право, праві навпаки. Значення геометричних і конструктивних елементів цих різців вибирають по нормалях і ГОСТах виходячи з умов обробки. Для прямих різців приймають головний кут в плані φ = 45-600, а допоміжний кут φ1 = 10-150. У прохідних відігнутих φ = φ1 = 450 (вони працюють з повздовжнім рухом подачі, як прохідні і з поперечним рухом подачі як підрізні).

Застосовують два типи розточувальних різців: прохідні для наскрізного розточування і упорні – для глухого розточування. Розточувальні різці працюють при великих вильотах з різцетримача, що не дозволяє знімати велику стружку.

Відрізні різці застосовують для розрізання заготовок на частини і для проточування канавок. Працює з поперечною подачею. Ширина ріжучої кромки 3…10 мм вибирають залежно від діаметру заготовки по формулі Галтельні різці застосовуються для проточування закруглених канавок. Фасонні різці застосовують для обробки коротких фасонних поверхонь з довжиною твірної лінії до 30-40 мм. Форма ріжучої кромки фасонного різця відповідає профілю деталі. Різьбові різці служать для нарізання зовнішньої та внутрішньої різьби. Форма ріжучих лез різьбових різців відповідає профілю і розмірам поперечного перерізу нарізуваних різьб.

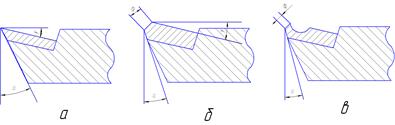

Залежно від характеру виконуваних операцій різці бувають чорнові і чистові. Інструментальний матеріал ріжучої частини різця В даний час обробка заготовки на токарних верстатах ведеться переважно різцями, ріжуча частина яких оснащена стандартними пластинами твердих сплавів. Відношення товщини пластини до її довжини підбирають рівним 1:2,2. Це забезпечує приблизно однакове число повторних заточувань передньої і задньої поверхонь. Існує дві номенклатури твердосплавних пластин – переточувані і багатогранні непереточувані (з 3-ма, 4-ма, 5-ма і 6-ма гранями) Державки різців звичайно виготовляють з конструкційних сталей 40, 45, 40Х, 9ХС з різним перерізом, в більшості випадків прямокутним. Кріплення пластин проводять різними способами. Різці з припаяними пластинами твердого сплаву в основному застосовують для обробки заготовок з великими подачами, коли на різець діють великі сили. Паяння ведуть латунним (800 0С) або мідним (1000 0С) припоями з нагрівом струмами високої частоти. Для роботи на полегшених і середніх режимах різання застосовують різці з механічним кріпленням пластин до корпусів різців. Різці з механічним закріпленням пластин мають значні переваги перед напайними, оскільки виключається можливість появи тріщин в пластинах при напайці (коефіцієнт лінійного розширення у твердих сплавів у 2 рази менше, ніж у сталі). Існує декілька типів механічного кріплення пластин до державки. На рисунку наведений варіант кріплення в різцях для чорнової, напівчистової і чистової обробки. 1. Корпус; 2. Опорна пластина (підкладка); 3. Ріжуча пластина; 4. Стружколом; 5. Клин; 6. Гвинт; 7. Штифт. Кріплення алмаза здійснюється паянням і механічним способом. Для кріплення керамічних пластин використовують також наклеювання високоміцним і теплостійким клеєм (на основі епоксидної смоли). Вибір марки матеріалу ріжучої частини різця визначається видом обробки, якістю поверхні. В основному обточування сталей ведуть різцями з пластинками Т5К10 і Т15К6. Завдяки високим механічним властивостям пластини Т5К10 призначаються для попередньої обробки з t > 5 мм і S > 0,3мм/об. Низька теплостійкість і зносостійкість обмежують швидкість різання до 150 м/хв. Пластини Т15К6 більш тепло - і зносостійкі, і використовуються для роботи з t < 5 мм і S < 0,3 мм/об. (напівчистова і чистова обробка). Ефективну обробку чавунів ведуть різцями з пластинами ВК6, ВК8, ВК6М. ВК8 при t > 4 мм, S > 0,3 мм/об. і v = 60 м/хв. ВК6 і ВК6М – менша міцність, але вища тепло - і зносостійкість, і використовуються з t ≤ 3 мм, S ≤ 0,3мм/об. і v = 120 м/хв. (напівчистова і чистова обробка). Чистова обробка сталей і чавунів ведеться як різцями з Т15К6 і ВК6, так і різцями, оснащеними пластинками з мінералокераміки (кермет НС20М) (t < 1 мм, S ≤ 0,1 мм/об., v = 300 м/хв., а чавунів v = 600 м/хв.). Остаточне обточування сталевих і чавунних заготовок ведеться різцями, оснащеними вставками з кубічного нітриду бору (ельбор, гексаніт) з t ≤ 0,1 мм, S ≤ 0,02 мм/об., v ≥ 1000 м/хв. При чистовій обробці алюмінієвих сплавів використовують різці зі вставками з синтетичних алмазів з t ≤ 0,1 мм, S ≤ 0,1 мм/об., v ≥ 1000 м/хв. Заточування різців здійснюють по передній і задній поверхнях на спеціальних заточувальних верстатах, на яких різець можна повертати відносно осей X, Y, Z. Оптимальні значення передніх і задніх кутів визначають експериментально (приводяться в таблицях). Наприклад: при обробці конструкційних сталей різцями з швидкоріжучих сталей γ = 20-300, α = 8-120, λ = 00; при обробці твердим сплавом γ = 150, α = 8-120, λ = 0-50; для чавуна різцями з твердого сплаву γ = 0-50, α = 6-100, λ = 0-50. Передню і задню поверхні різця виконують в 3-х основних варіантах: а) плоска; б) плоска з негативною фаскою (ламана); в) криволінійна з негативною фаскою. Плоска – для обробки крихких матеріалів і твердих сталей. Плоска з негативною фаскою – для особливо міцних сталей і чавунів. Криволінійна – для обробки сталей м'якої і середньої твердості, коли необхідно забезпечити завивання стружки.

Розрахунок оптимальних режимів різання Найбільш вигідний режим різання – це режим, що забезпечує найменшу собівартість обробки при виконанні всіх вимог за якістю продукції і заданої продуктивності верстата. При виборі режимів різання рекомендується дотримувати наступну послідовність: 1) вибирають ріжучий інструмент з необхідними характеристиками; 2) встановлюють глибину різання (пов'язана з припуском; при чистовій операції t ≤ 0,5 мм; напівчистовій від 0,5 до 1,5 мм; при чорновій до 5-7 мм); 3) визначають подачу (чистова обробка S < 0,1 мм/об.; напівчистова S = 0,1-0,4 мм/об.; чорнова 0,4-0,7 мм/об.); 4) визначають швидкість різання, яка при заданих значеннях t і S забезпечує необхідний період стійкості інструменту. Швидкість визначають за експериментальною формулою при точінні: Cv – коефіцієнт, що враховує характер і умови обробки; НВ – твердість оброблюваного матеріалу; Кv – поправочний коефіцієнт на умови обробки; m – показник відносної стійкості; Т – стійкість, призначається залежно від матеріалу інструменту; Т = 30-45 хв. для твердих сплавів; xv, yv, nv – показники степенів;

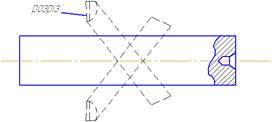

5) по розрахованій швидкості знаходять частоту обертання Правильність вибору t, S і V перевіряють по потужності верстата. Основні вузли токарно-гвинторізного верстата Станина – основна частина (базова), на якій кріплять всі вузли верстата. Станину відливають з чавуна. Вона складається з двох поздовжніх стінок, сполучених ребрами жорсткості. По чотирьох направляючих верхньої частини станини пересувається супорт і задня бабка. Передня бабка – слугує для закріплення і обертання заготовки. Складається зі шпинделя і коробки швидкостей. Шпиндель порожнистий з різьбленням для кріплення планшайби з патроном. Коробка подач – передає обертання від шпинделя до ходового гвинта і валу і змінює їх число обертів. Супорт – призначений для переміщення закріплених на ньому ріжучих інструментів. Каретка супорта переміщається по направляючим станини в повздовжньому напрямі. По поперечним направляючим каретки переміщаються поперечні ковзанки – поперечна подача. Фартух – жорстко закріплений на каретці супорта. Усередині фартуха розташований механізм, що перетворює обертальний рух ходового гвинта і валу в прямолінійний рух супорта. Задня бабка – призначена для установки заготовки в центрі і кріплення осьового ріжучого інструменту (свердла, розвертки і т.д.). Рухи у верстаті. Основні: головний рух – обертання шпинделя і рух подачі – повздовжні і поперечні переміщення супорта; допоміжні – швидкі переміщення супорта, задньої бабки і пінолі вручну. Кінематична схема обробки зовнішніх поверхонь обертання валів розглянута нами при вивченні фізичних основ різання при точінні. Різновиди токарної обробки – розточування отворів розточувальними різцями, відрізка відрізними різцями, обточування площин торців відігнутими прохідними різцями і підрізування торцевих площин підрізними різцями. Розточування проводять по тій же кінематичній схемі, що і зовнішнє обточування (дивися рисунок).

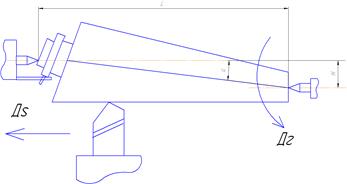

Закріплення заготовок з відношенням довжини до діаметра L/D < 4 проводиться в трьохкулачкових самоцентруючих патронах, встановлених на шпинделі верстата. Несиметричні щодо осі обертання заготовки закріплюють в чотирьохкулачкових патронах з незалежним радіальним переміщенням кулачків або на планшайбах з кутниками і захватами. Заготовки з L/D > 4 одночасно із закріпленням в патронах підтримуються центром задньої бабки. Для зниження деформації при обробці довгих заготовок (L/D ≥ 8) використовують підтримуючі люнети рухомої і нерухомої конструкції. Обробка заготовок кілець, втулок, стаканів з базуванням за внутрішнім отвором проводитися при їх установці і закріпленні на жорстких або розтискних оправках, встановлюваних на центрах або в шпинделі (цангові). Обробка конічних поверхонь здійснюється наступними способами: 1) широким різцем при довжині твірної конуса 15-20 мм; 2) поворотом верхніх ковзанок супорта на кут α до осьової лінії центрів верстата. Цей спосіб дає можливість обробляти зовнішні і внутрішні конуси невеликої довжини з будь-якими кутами ухилів; 3) поперечним зсувом задньої бабки щодо осі шпинделя верстата. Цей спосіб застосовують при обробці довгих конічних поверхонь з малими кутами конуса α для деталей, встановлених на центрах. Зсув Н розраховують по формулі

До групи токарних верстатів відносяться токарно-револьверні і токарно-карусельні верстати. Карусельні верстати призначені для обробки деталей великого діаметра і невеликої довжини. Шпиндель карусельного верстата має вертикальну вісь обертання, а на горизонтальній планшайбі закріплюється деталь. Головний рух – обертання планшайби. Рухи подачі – горизонтальні і вертикальні переміщення супортів. Допоміжні рухи – швидке переміщення супортів вручну, швидкий підйом і опускання поперечини, поворот ковзанок вертикального супорта, поворот револьверної головки і різцетримача вручну. На верстаті обробляють циліндричні, конічні, торцеві поверхні. Можна свердлити, зенкерувати, розвертати і розточувати отвори. Токарно-револьверні верстати застосовують в серійному виробництві для обробки деталей з пруткового матеріалу або з штучних заготовок. Револьверні верстати відрізняються від токарно-гвинторізних тим, що не мають задньої бабки і ходового гвинта, а мають револьверну головку, в гніздах якої може бути встановлений різний ріжучий інструмент (різці, свердла, розгортки та ін.) (більше, ніж на токарно-гвинторізному верстаті). Замість задньої бабки встановлений револьверний супорт, що переміщається в повздовжньому напрямі. На револьверному супорті розміщена револьверна головка, що періодично повертається. Особливістю токарно-револьверних верстатів є використання в їх конструкції барабана упорів, що обертаються синхронно з револьверною головкою. Довжина упорів визначає довжину оброблюваної поверхні для кожного інструменту револьверної головки.

|

|||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 650; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

. Для перетину ВхН=16х25 L=150-160 мм.

. Для перетину ВхН=16х25 L=150-160 мм. Розточувальні різці використовують для розточування отворів, заздалегідь просвердлених або одержаних штампуванням або литтям.

Розточувальні різці використовують для розточування отворів, заздалегідь просвердлених або одержаних штампуванням або литтям. Підрізні різці застосовують для підрізування торців заготовок. Вони працюють з поперечним рухом подачі в напрямку до центру.

Підрізні різці застосовують для підрізування торців заготовок. Вони працюють з поперечним рухом подачі в напрямку до центру. , де D – діаметр заготовки.

, де D – діаметр заготовки.

По конструкції фасонні і різьбові різці діляться на стержневі, круглі і призматичні (гребінки). На токарно-гвинторізних верстатах використовують, як правило стержневі різці, які закріплюють в різцетримачі верстата.

По конструкції фасонні і різьбові різці діляться на стержневі, круглі і призматичні (гребінки). На токарно-гвинторізних верстатах використовують, як правило стержневі різці, які закріплюють в різцетримачі верстата.

, де

, де ;

;  .

. ; значення частоти корегують по паспорту і визначають фактичну швидкість різання

; значення частоти корегують по паспорту і визначають фактичну швидкість різання

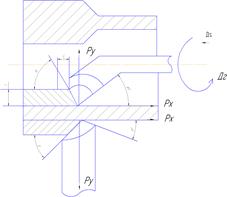

Особливістю внутрішнього розточування є обмежений огляд зони різання і мала жорсткість розточувального різця, оскільки консольна державка піддається складному згину і крученню. Для підвищення точності обробки використовують більш жорсткі розточувальні оправки, в яких кріпляться різці. При обробці поверхонь торців прямолінійний рух різця вздовж осі Y є рухом подачі.

Особливістю внутрішнього розточування є обмежений огляд зони різання і мала жорсткість розточувального різця, оскільки консольна державка піддається складному згину і крученню. Для підвищення точності обробки використовують більш жорсткі розточувальні оправки, в яких кріпляться різці. При обробці поверхонь торців прямолінійний рух різця вздовж осі Y є рухом подачі. , де L – відстань між центрами; 4) обробку довгих конічних поверхонь з точним кутом конуса (α ≤ 180) виконують за допомогою копіювальної лінійки, закріпленої на станині верстата. При цьому відключається поперечна подача супорта, а копіювальна лінійка повертається на кут α. Це кращий спосіб.

, де L – відстань між центрами; 4) обробку довгих конічних поверхонь з точним кутом конуса (α ≤ 180) виконують за допомогою копіювальної лінійки, закріпленої на станині верстата. При цьому відключається поперечна подача супорта, а копіювальна лінійка повертається на кут α. Це кращий спосіб.

Нарізання різьб проводиться при злагоджених двох рухах: обертання заготовки і повздовжньої подачі супорта з різцем. Профіль різьбового різця повинен точно відповідати профілю виконуваної різьби. Застосування пневматичних патронів, гідрокопіювальних супортів, різноманітних пристосувань значно розширює технологічні можливості токарно-гвинторізних верстатів і дозволяє обробляти на них заготовки ріжучим інструментом різного виду, а також криволінійні і сферичні поверхні.

Нарізання різьб проводиться при злагоджених двох рухах: обертання заготовки і повздовжньої подачі супорта з різцем. Профіль різьбового різця повинен точно відповідати профілю виконуваної різьби. Застосування пневматичних патронів, гідрокопіювальних супортів, різноманітних пристосувань значно розширює технологічні можливості токарно-гвинторізних верстатів і дозволяє обробляти на них заготовки ріжучим інструментом різного виду, а також криволінійні і сферичні поверхні.