Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зміцнююча обробка поверхнево - пластичним деформуваннямСодержание книги

Поиск на нашем сайте

(ППД) Цей вид обробки в основному використовують для підвищення втомної міцності деталей. Зміцнення досягається шляхом зниження шкідливої дії концентраторів напружень за рахунок створення в поверхневих шарах деталі внутрішніх напружень стиску і подрібнення кристалічної структури. Це особливо важливо для деталей, які працюють в умовах циклічних знакозмінних навантажень і в корозійних середовищах. В результаті наклепування підвищується міцність поверхневого шару металу і виникає сприятливий розподіл залишкових напружень по перерізу деталі, при якому поверхневий шар знаходиться в зоні стиску. Відомі два методи ППД - статичне і ударне деформування.

а - трироликовий; б - однороликовий Рисунок 5.2 - Пристрій для обкатування поверхонь; Статичне ППД - це поверхневе обкатування і розкатування, напружене поверхневе наклепування, калібрування отвору кулькою і оправкою. Коротко розглянемо кожен з цих методів. 1) Обкатування. При обкатуванні роликом або кулькою твердість 2) Розкатування широко використовують для зміцнюючої обробки отворів деталей із сталі, чавуну і кольорових металів. Робочим органом служать циліндричні або конічні ролики і кульки (рис. 5.3). Розкатники можуть бути однороликові і багатороликові, однорядні і багаторядні. Ролики виготовляють із сталі ШХ - 15 і загартовують до твердості НК.С 60-63. Відносна швидкість розкатування складає від 20 м/хв. до 150 м/хв., число проходів - не більше двох. Цей метод використовують для зміцнення циліндрових втулок бурових насосів.

3) Напружене поверхневе наклепування. Його суть в поверхневому деформуванні деталі під статичним навантаженням, яке за напрямком співпадає з експлуатаційним. Інститут ВНДІнафтомаш (Москва) виконав роботу по використанню поверхневого наклепування для зміцнення насосних штанг, в результаті якого їхня корозійно-втомна міцність збільшилась в 2 рази.

4) При калібруванні отворів кулькою і оправкою використовують гладку оправку або кульку, які проштовхують через отвір деталі з натягом (рис.5.4).

В результаті підвищується мікротвердість поверхні отвору, її чистота і точність обробки. Для обробки отворів деталей з чавуну використовують керосин, для стальних і бронзових деталей - машинне масло. В нафтовій галузі метод застосовують для зміцнення втулок втулково -роликових ланцюгів. Ударне ППД здійснюється наступними способами: обробка поверхонь дробом, гідроабразивна обробка, відцентрова обробка, чеканка, обробка вібруючим роликом. 5) Обробка дробом - поверхнево - пластичне деформування матеріалу під дією кінетичної енергії потоку дробу. Тривалість обробки встановлюють експериментальне - від декількох секунд до декількох хвилин. Товщина наклепаного шару напряму залежить від діаметру і швидкості руху дробу і обернено - від твердості матеріалу. Цим методом можуть бути оброблені деталі будь-якої форми із будь-яких металів. Для сталі використовують чавунні або стальні частинки дробу, а для деталей із кольорових металів -алюмінієві або скляні частинки. Обробка дробом підвищує твердість поверхневих шарів металу, границю витривалості деталей, які працюють при циклічних знакозмінних навантаженнях, та їх корозійно-втомну міцність. Є механічні роторні дробомети і пневматичні дробометні установки. Цим способом в декілька разів підвищують ресурс роботи насосних штанг, спіральних пружин і інших деталей обладнання. 6) Суть гідроабразивної обробки полягає в тому, що струмінь рідини, який вміщує абразивний матеріал різної зернистості, направляється на оброблювану поверхню із швидкістю від 50 м/с до 70 м/с. При цьому абразивні зерна, які вдаряють в поверхню, знімають верхній шар металу, одночасно пластичне деформуючи нижні шари. Робоча суміш - вода, електрокорунд, нітрид натрію і кальцинована сода. В результаті гідроабразивної обробки змінюється поверхневий деформований шар деталі на глибину до 0,1 мм, створюється поверхневе наклепування на глибину до 0,2 мм, Внаслідок процесу зносостійкість поверхні зростає від 25% до 30%. Метод використовують для зміцнення пружин, зубчастих коліс та для підготовки поверхонь під гальванічні і полімерні покриття.

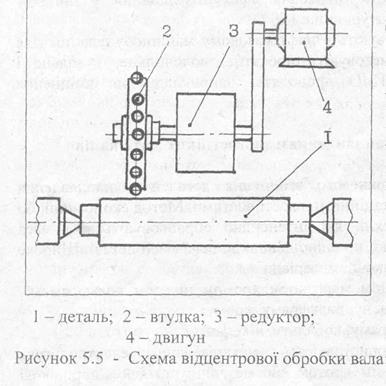

7) При відцентровій обробці використовують кінетичну енергію стальних кульок або роликів, розміщених на периферії втулки, що обертається. Кульки можуть вільно переміщуватися в спеціальних гніздах втулки в радіальному напрямку. При цьому поверхня піддається багаторазовим послідовним ударам. Постійність швидкості обертання і

повздовжньої подачі В результаті процесу 8) Зміцнююча чеканка — основана на систематичній ударній дії спеціальних молотків по оброблюваній поверхні. Для великих деталей і важкодоступних місць використовують пневматичні молотки. Однак, такий наклеп важко контролювати. Більш досконалою є верстатна чеканка, коли чеканочний пристрій закріплено в супорті токарного верстата, а деталь - в патроні або в центрах. В результаті ударної дії молотків проходить наклепування, створюються високі залишкові напруження, зростає до 50% твердість поверхневого шару деталі. 9) При поверхневому зміцненні вібруючим роликом використовують пристрій, в якому поєднюються однороликовий накаточний і чеканочний пристрої. Ролик постійно притискується до оброблюваної поверхні пружиною. Одночасно по ролику періодично з певною частотою наносяться удари за допомогою механічного або пневматичного пристрою. Переваги даного способу - простота конструкції, малі габаритні розміри пристрою і велика глибина наклепаного шару (до 20 мм). Зміцнення поверхні вібруючим роликом дозволяє підвищити границю витривалості деталей, які працюють при змінному згині, більш, ніж в три рази. Метод широко використовують для зміцнення різьб. 10) Термомеханічна обробка (ТМО) - поєднання операцій пластичної деформації і термообробки. При цій обробці фазові перетворення проходять під впливом попереднього наклепування структури аустеніту. ТМО - підвищує міцністні характеристики, які перевищують відповідні значення цих параметрів після звичайного загартування та відпускання. Недоліком методу є складність подальшої механічної обробки із причин підвищення твердості, а також зниження ефекту зміцнення у випадку експлуатації деталі при температурі вище 150°С. Метод широко використовують в нафтогазовому машинобудуванні. Для створення деформації використовують прокатне, волочильне, кувальне і штампувальне обладнання. ТМО проводять, наприклад, для зміцнення бурильних труб. 3.5 Зміцнююча обробка наплавленням зносостійких матеріалів Ефективний метод поверхневого зміцнення деталей - наплавлення матеріалів з високими експлуатаційними властивостями. Метод економний, бо наплавляють тільки ті поверхні, які інтенсивно спрацьовуються, і маса наплавленого матеріалу є малою по відношенню до всієї маси деталі. Широке використання мають такі наплавочні матеріали: 1) сталі, леговані молібденом, марганцем, хромом, нікелем, вольфрамом; 2) чавуни на основі молібдену, вольфраму, хрому; 3) сплави на основі вольфраму, кобальту, нікелю.

Найбільш часто використовують механізоване електродугове наплавлення стальним легованим дротом або металічну стрічку, порошкові електроди. Наплавлення проходить під шаром флюсу або в середовищі вуглекислого газу. Найбільш часто для зміцнення використовують сплави: сормайт, сталініт і вісхом. Сормайт (сплав нікелю і хрому) рекомендується для зміцнення деталей, які працюють при безударних навантаженнях в умовах абразивного спрацьовування, - деталі насосів, трубопровідної арматури, опор доліт тощо. Наплавлення ведуть прутковими електродами діаметром від 5 мм до 7 мм або порошковим дротом. Твердість після наплавлення робочої поверхні складає 40-54 НКС, а після термообробки - 56-60 НRС. Сталініт і вісхом - гранульовані тверді сплави, що являють собою механічну суміш одного або декількох металів з вуглецем. Наплавлення цих сплавів виконують ручним електродуговим зварюванням. Внаслідок високої твердості наплавного шару (52-62 НКС) цей вид наплавлення використовують для деталей, що не потребують подальшої механічної обробки, наприклад, зовнішні поверхні замків бурильних труб. Білий чавун використовують для зміцнення наплавленням тертям робочих поверхонь деталей при ремонті машин. Зносостійкість наплавленого шару білого чавуну перевищує зносостійкість загартованої сталі Ст. 45. Сплави на основі вольфраму, кобальту і нікелю (реліт і вокар) використовують для зміцнення поверхонь деталей, що працюють в умовах ударних навантажень, високих тисків, температур та корозії. Електрод із сплаву реліт являє собою трубку діаметром від 3,5 мм до 6,5 мм з низьковуглецевої сталі, заповнену зернами карбіду вольфраму. Реліт широко використовують для армування зубців шарошок бурових доліт. Наплавлення проводять ацитилено - кисневою горілкою або на установці СВЧ.

Вокар - гранульований твердий сплав з величиною гранул від 1 мм до З мм такого складу: 10% - С; 85% - V/; до 3% - 8і і до 2% - Ре. Наплавляють вокаром робочі поверхні калібраторів, колеса відцентрових насосів, шнеки пневмонасосів тощо. Стелліти - литі сплави на основі кобальту. Вони характеризуються високою зносостійкістю і підвищеною в'язкістю. Випускаються у вигляді прутків діаметром 7 мм і застосовуються для зміцнення будь-яких деталей, що працюють в умовах інтенсивного стирання при високій температурі. Наносяться ці сплави електродуговим або газовим зварюванням. Наведена вище коротка характеристика не вичерпує всієї різноманітності матеріалів та способів поверхневого зміцнення деталей машин. Широке використання методів поверхневого зміцнення дозволяє суттєво підвищити експлуатаційні характеристики деталей.

Вибір того чи іншого методу зміцнення визначається конструкцією деталі, характером її експлуатації, особливостями виробництва, а також техніко - економічними показниками процесу проведення зміцнення. До ЛЕКЦІЇ №6 Ремонт деталей тиском Суть методу у відновленні початкових розмірів робочих поверхонь пластичним деформуванням за рахунок перерозподілу матеріалу деталі. В процесі деформування матеріал деталі витісняється з неробочих зон на спрацьовані, в результаті чого відновлюються форма і розміри цих поверхонь. При ремонті деталей тиском необхідно, щоб виконувались наступні основні вимоги: 1) наявність запасу матеріалу на неробочих зонах ремонтованої деталі; 2) достатня пластичність матеріалу; 3) механічні властивості відремонтованої і нової деталей мають бути однаковими; 4) обсяги механічної і термічної обробок повинні бути мінімальними; 5) при обробці загартованих чи поверхнево-зміцнених деталей необхідно попередньо провести відпускання або відпалювання деталей. Деталі з чавуну або з малим запасом міцності та складної конфігурації ремонтувати тиском неможливо. Деталі з бронзи, латуні, маловуглецевих сталей із вмістом вуглецю до 0,3 % можна деформувати в холодному стані, деталі з високовуглецевих сталей - тільки в гарячому стані. Температура нагріву деталі в значній мірі впливає на опір деформуванню.

Осаджування (рис. 4.5) - для збільшення зовнішніх розмірів суцільних і порожнистих деталей за рахунок зменшення їх висоти.(Р і 8 не співпадають). ' Роздавлювання – для збільшення зовнішніх розмірів деталі при збереженні або незначній зміні її висоти (Р і 5 не співпадають). Обтискання – використовують для зменшення розміру внутрішньої поверхні порожнистої деталі. Витягування – для збільшення довжини деталі за рахунок місцевого звуження її поперечного перерізу. Накатування – для збільшення зовнішніх або зменшення внутрішніх розмірів деталі за рахунок видавлювання металу. Випрямляння – Р і δ співпадає, іноді деталь перед випрямлянням нагрівають. Переваги способу ремонту деталей тиском: висока якість відновлення; використання стандартного обладнання; відсутність потреби в нарощуванні металу; економічність процесу. Недоліки: обмежена номенклатура ремонтованих деталей, необхідність в окремих випадках в повторній термообробці і потреба в спеціальному оснащенні для ремонту деталей кожного типорозміру. На ремонтних підприємствах галузі вказаний спосіб використовують для ремонту спрацьованих бронзових втулок, шестерень, шийок валів під підшипники кочення, для виправлення кривизни бурильних труб, НКТ, насосних штанг тощо.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 559; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.137.114 (0.013 с.) |