Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 2. Производство заготовокСодержание книги Похожие статьи вашей тематики

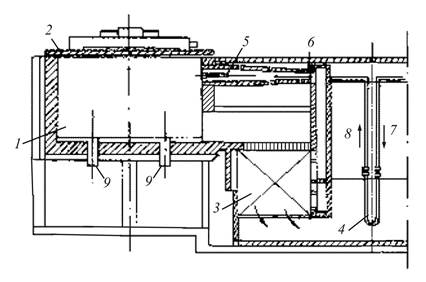

Поиск на нашем сайте ДЛЯ ЛИСТОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ, подготовка их к прокатке и нагрев Способы производства заготовок Исходную заготовку для листовых станов горячей прокатки производят либо разливкой стали на МНЛЗ (современный способ производства заготовки), либо на слябингах (устаревшая технология), либо отливкой стали в слитки (для производства горячекатаных листов толщиной более 50 мм – плит). Таким образом, заготовкой являются слябы или слитки. Слябы – непрерывнолитые заготовки прямоугольного сечения с закругленными углами, полученные на МНЛЗ или на слябингах путем обжатия слитков, отлитых в изложницы. На МНЛЗ отливают слябы следующих размеров: толщина от 100 до 350 мм, ширина до 3600 мм; на слябинге прокатывают слябы толщиной от 100 до 300 мм, шириной до 1550 мм. Слитки для производства плит имеют массу 6-45 т (редко до 90 т). Применение слитков обусловлено двумя причинами – необходимостью обеспечения l=3-6 (для углеродистых и низколегированных сталей) и l=8-10 (для легированных сталей). Такие коэффициенты вытяжки позволяют обеспечить требуемую структуру и механические свойства металла толстых листов; – необходимостью иметь массу заготовки большей, чем слябы, получаемые непрерывной разливкой. Оборудование и технология МНЛЗ вам представлены в курсе «Производство стали». Для производства катаных слябов в Украине до настоящего времени применяют слябинги. Один из них действует на ОАО «Запорожсталь» (г. Запорожье), второй – на ОАО «Мариупольский металлургический комбинат им.Ильича» (МарМК им.Ильича) в г. Мариуполе. Нагрев слитков Для нагрева слитков, доставляемых из стрипперного отделения, предусмотрены нагревательные колодцы, расположенные в отдельном пролете (отделение нагревательных колодцев). Слитки в пролет подают по железнодорожной колее, которая на слябингах проходит вдоль между двух рядов (ОАО «МарМК им.Ильича» колодцев или сбоку вдоль одного ряда нагревательных колодцев (ОАО «Запорожсталь»). В пролете нагревательных колодцев на ОАО «МарМК им.Ильича» установлено в два ряда 26 групп колодцев, на ОАО «Запорожсталь» – 14 групп. Длина пролета составляет 200 м. Слитки массой 17-24 т, поступающие из стрипперного отделения, загружают в нагревательные колодцы для подогрева или нагрева до 1150-1300°С перед прокаткой. Загрузку слитков в колодцы производят кранами с клещевым захватом. На слябингах обычно применяют нагревательные колодцы рекуперативного типа либо с одной горелкой, расположенной в центре подины, либо с одной верхней горелкой. В рекуперативных колодцах (рис.1) с центральной нижней горелкой пламя движется вверх, ударяется о крышку, растекается по ее поверхности и омывает стены и слитки сверху вниз. После этого дымовые газы через керамические рекуператоры, расположенные с обеих сторон каждой камеры (всего их в рекуператорном колодце две) попадают в трубчатые металлические рекуператоры, расположенные за керамическими. В керамических рекуператорах подогревают воздух до 800-850°С, в трубчатом рекуператоре подогревают горючий газ до температуры 300-350°С. Емкость каждой камеры 6-22 слитка.

С 60-х годов прошлого века на слябингах и в цехах с толстолистовыми станами горячей прокатки, использующих в качестве заготовки и слитки для производства плит, начали применять нагревательные колодцы с одной верхней горелкой. На рис.2 показана схема нагревательного колодца для нагрева слитков на стане 3600 ОАО «Азовсталь» (колодцы аналогичной конструкции применяют на слябингах). На стане 3600 имеется четыре группы колодцев, каждая из которых состоит из независимых друг от друга ячеек. Размеры ячейки, показанной на рис.2, таковы: длина по оси 9850, ширина по оси 3330, высота ячейки 4564 мм, площадь пода 32,5 м2, объем рабочей камеры – 134,9 м3.

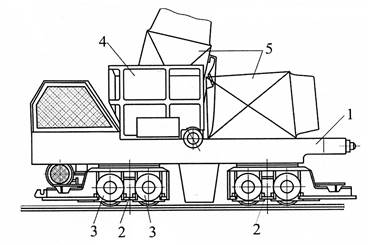

Колодцы отапливают природным газом. Максимальный расход газа на один колодец составляет 1100 м3/ч. Для подогрева воздуха до 800-850°С каждая ячейка оборудована керамическим рекуператором с поверхностью нагрева 580 м2. Воздух из керамического рекуператора инжектируется к горелкам компрессорным воздухом, предварительно подогреваемым до температуры 300°С в металлическом трубчатом рекуператоре. Каждая ячейка оснащена инжекционной горелкой, установленной в торцевой стенке и имеет отдельный дымоход с шибером, что позволяет регулировать в ней необходимый тяговый режим. Заданный тепловой режим колодцев поддерживают устройствами автоматического регулирования и теплового контроля. Продукты горения от каждых двух групп колодцев отводятся через одну трубу. На колодцах предусмотрено сухое шлакоудаление. Для этого в подине каждой ячейки установлены две шлаковые летки. В зависимости от химического состава, стали разделяют на группы по режимам нагрева. Их может быть от 4 до 6. В частности, для нагревательных колодцев стана 3600 ОАО «Азовсталь» предусмотрены следующие группы марок стали: Первая группа: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст4кп, Ст4пс, 05кп, 05пс, 08кп, 08пс, 10кп, 10пс, 15кп, 15пс, 20кп, 20пс, 25пс Вторая группа: Ст1сп, Ст2сп, Ст3сп, Ст3Гпс, Ст4сп, 08, 10, 15, 20, 25, 30, 15Г, 20Г, 25Г, 30Г, 18Гпс, 12К, 15К, 16К, 18К, 20К Третья группа: Ст5пс, Ст5сп, Ст5Гсп, Ст6пс, Ст6сп, 35, 40, 45, 35Г, 40Г, 45Г, 09Г2, 14Г2, 12ГС, 16ГС, 17ГС, 09Г2С, 15ГФ Четвертая группа: 14ХГС, 10ХСНД, 15ХСНД, 10Г2С1, 10Г2С1Д Пятая группа: 50, 55, 60, 65, 70, 75, 80, 85, 50Г, 60Г, 65Г, 70Г. Время нагрева зависит, главным образом, от химического состава (группы) стали, температуры посада слитков в колодцы (горячий посад – 500-1000, теплый – 100-500°С и холодный – температуры окружающей среды) и их массы. Оно находится в диапазоне от 3 до 20 часов. Режим нагрева слитков до 1150-1300°С состоит из двух или трех периодов. Обязательными являются периоды нагрева и томления. Может быть применена и выдержка при определенных температурах. Транспортировка слитков Нагретые слитки извлекают из колодца клещевыми кранами и либо доставляют к стационарному опрокидывателю на приемный рольганг (из ближних групп нагревательных колодцев), либо укладывают на тележку слитковоза (из дальних групп нагревательных колодцев). На рис.3 показан слитковоз, способный перемещать слиток массой до 25 т. Он представляет собой самоходную тележку, состоящую из рамы, которая опирается на две двухосные приводные тележки. Шарнирные опоры позволяют тележкам отклоняться на некоторый угол от оси слитковоза при прохождении криволинейного участка пути. Каждая из двух самоходных тележек слитковоза выполнена двухосной и состоит из рамы, в проемах нижней части которой размещены подпружиненные буксы приводного и неприводного скатов. Скаты, кроме ходовых колес, имеют с одной стороны два колеса меньшего диаметра, которые служат для прохождения слитковозом криволинейного пути. В слитковозе применены тепловозные электродвигатели. Люлька цапфами опирается через подшипники скольжения на раму слитковоза. Слиток устанавливают в люльку в вертикальном положении, а при подходе к приемному рольгангу люлька специальным устройством поворачивается вместе со слитком в горизонтальное положение. Масса слитковоза 111 т.

|

||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 651; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.009 с.) |