Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование и технология производства слябов на слябингахСодержание книги

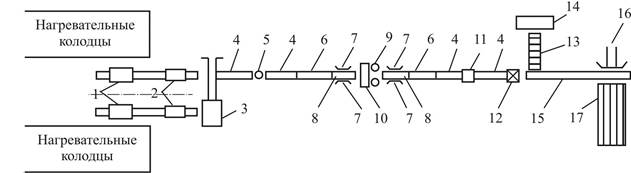

Поиск на нашем сайте Действовавшие в мире наиболее крупные слябинги 1250 прокатывали слябы из слитков массой до 28 т, производительность таких слябингов достигала 6,5 млн. т/год. На слябинге 1150 ОАО «МарМК им.Ильича» прокатывают слитки массой до 24 т. Схема расположения основного оборудования показана на рис.4. Горизонтальные валки имеют диаметр 1150 мм, длину бочки 2100 мм. Возможный раствор валков до 1700 мм, уравновешивание валков гидравлическое, скорость перемещения валков до 220 мм/с, максимальная сила прокатки 20 МН, скорость прокатки до 4,8 м/с. Привод каждого валка индивидуальный от двухякорного двигателя постоянного тока мощностью 2´6600 кВт. На общей плитовине установлены клеть с горизонтальными валками и клеть с вертикальными валками. Диаметр вертикальных валков 900 мм, длина бочки 1950 мм, масса клети с вертикальными валками 80 т, скорость прокатки до 4,8 м/с. Привод каждого валка индивидуальный от двигателя мощностью 2300 кВт. Синхронизация работы двигателей реализована через механическую зубчатую передачу.

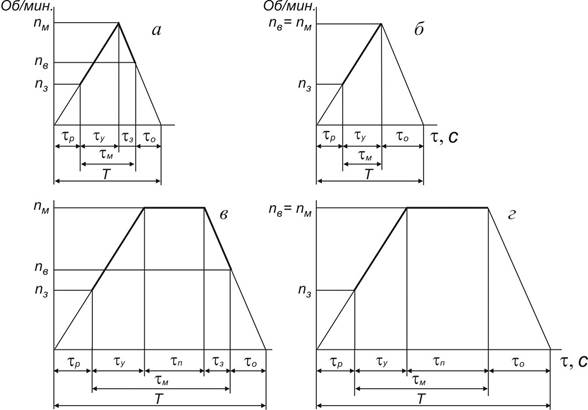

Вертикальные и горизонтальные валки вращаются в текстолитовых подшипниках, смонтированных в подушках. Подушки с валками для изменения зазоров перемещаются с помощью нажимных устройств. Клети с вертикальными валками расположены за клетью с горизонтальными валками. Масса механического оборудования слябинга составляет 20 тыс.т. Главная линия включает в себя рабочую клеть, шпиндели, моторную муфту, главный электродвигатель. Главный привод с электродвигателем располагают в отдельном помещении – машинном зале, остальное оборудование – в становом пролете. Непосредственно у рабочих клетей слябингов располагаются рабочие рольганги. Рабочие рольганги работают в реверсивном режиме: при подаче слитка с передней стороны клети рольганг работает «на клеть», а с задней стороны рольганг работает «от клети», потом следует реверс рабочих валков и роликов рольганга, и он работает «на клеть», а передний рольганг – «от клети» и т.д. Поскольку при прокатке слитков и раскатов на слябингах обжатия производят по обеим граням, то по мере необходимости производят поворот (кантовку) раската относительно его продольной оси на 90°. Для этой цели применяют кантователи крюкового типа. При производстве слябов на слябингах основное обжатие по толщине сляба выполняется горизонтальными валками, кроме того, в горизонтальных валках может производиться несколько проходов при ребровом положении слитка для устранения конусности, удаления окалины с его больших граней и получения требуемой ширины раската. Для этого обычно используют первые 2-4 прохода. Вертикальные валки обжимают раскат с боковых сторон для получения точного размера по ширине сляба и ровной боковой поверхности. Обжатие вертикальными валками позволяет поддерживать постоянный размер по ширине сляба в процессе прокатки, компенсируя уширение, образующееся при обжатии горизонтальными валками. При прокатке широких слябов величина максимальных обжатий за проход, как правило, ограничивается не условиями захвата, а прочностью валков или деталей линии привода, а также мощностью электропривода. Поэтому величина применяемых абсолютных обжатий на слябингах значительно меньше, чем на блюмингах, а число проходов возрастает. Применяемый режим обжатий на слябинге 1150 при получении сляба 155´1245 мм из слитка массой 15,8 т представлен в табл.1. Расчет режимов обжатий на слябинге должен обеспечить получение полупродукта требуемых размеров поперечного сечения и необходимого качества из слитка заданного размера за минимальное число проходов при максимальной производительности обжимного стана и минимальных энергетических затратах на всех стадиях передела в обжимном цехе, включая и прокатку. Слябинг является реверсивным станом. В течение каждого прохода частота вращения валков (угловая скорость) изменяется: происходит разгон валков до момента захвата раската валками, затем происходит прокатка с ускорением, при этом угловая скорость может достигать максимально возможных значений по технической характеристике электропривода, затем происходит уменьшение частоты вращения валков, вплоть до остановки. Последовательность изменения скорости вращения валков повторяется при изменении направления вращения на противоположное. На рис.5 представлены основные схемы изменения частоты вращения валков за проход: треугольные и трапецеидальные.

Таблица 1 Режим обжатий при прокатке сляба сечением 150´1245 мм из слитка (верхнее сечение 720´1320, нижнее 780´1350)´2300 мм на слябинге 1150

В треугольной схеме а можно выделить следующие отрезки времени: tР – время разгона валков без раската, в течение которого частота вращения валков изменяется от 0 до nЗ, при которой происходит захват полосы валками; tУ – время ускорения валков вместе с раскатом при изменении частоты вращения от nЗ до nМ – максимальной скорости вращения; tЗ – время прокатки с замедлением частоты вращения валков от nМ до nВ, при которой происходит выброс полосы из валков; tО – время остановки валков с уменьшением частоты вращения от nВ до 0. Машинное время прокатки в этом случае складывается из времени прокатки с ускорением и времени прокатки с замедлением валков: tМАШ = tУ + tЗ. Возможно, что выброс полосы из валков будет происходить при максимальной частоте вращения валков: nВ = nМ. В этом случае tЗ = 0 и машинное время будет равно только времени прокатки с ускорением (схема б). Трапецеидальные схемы отличаются тем, что в процессе прокатки с ускорением достигается максимальная по техническим возможностям электродвигателя или по технологическим соображениям частота вращения валков, и дальнейшая прокатка происходит при постоянной максимальной частоте вращения валков в течение отрезка времени tП, а затем при прокатке по схеме в происходит снижение частоты вращения валков так же, как и при треугольной схеме. Машинное время прокатки будет равно tМАШ = tУ + tП + tЗ. При nВ = nМ будет иметь место трапецеидальная схема г, при которой tМАШ = tУ + tП (выход раската из валков происходит на максимальной скорости). Возможность практической реализации той или иной схемы изменения частоты вращения валков в течение прохода зависит от длины раската. При коротком раскате возможна одна из треугольных схем – а или б. Схема а позволяет снизить скорость раската к концу прокатки, раскат недалеко отходит от валков, сокращается время на возврат раската к валкам при реверсе стана. В тех случаях, когда короткий раскат после прохода необходимо кантовать, применяют треугольную схему б. Выход раската из валков при максимальной скорости в данном проходе позволяет подать раскат к кантовальным крюкам на линейках манипулятора, которые находятся на значительном расстоянии от валков. При длинном раскате применяют трапецеидальную схему типа в. В последнем проходе, когда раскат направляют к ножницам, применяют схему типа г. Расчет скоростного режима прокатки должен определить такие скорости, которые позволяют прокатать слиток за минимальное время и, соответственно, получить максимальную часовую производительность стана. На слябингах при большой массе слитков используют скоростные режимы в и г. На слябингах широко практикуют двух- и трехслитковую прокатку – в каждом проходе один за другим прокатывают слитки (без зазора или с небольшим зазором между ними). При этом как бы вдвое увеличиваются длина прокатываемого слитка и его масса. Такт прокатки сокращается за счет уменьшения почти вдвое вспомогательного времени, затрачиваемого на один слиток. После слябингов устанавливали машины огневой зачистки (МОЗ) для зачистки поверхности слябов. Однако уже в 90-х годах прошлого века их применять перестали по двум причинам: во-первых, повысилось качество стали, а во-вторых, потери металла при огневой зачистке достигали 3%. После прокатки на слябинге раскаты поступают на ножницы (см. рис.4). На ножницах удаляют головную и донную обрезь и режут раскат в зависимости от его дальнейшего назначения: пополам (при необходимости) для дальнейшей прокатки на широкополосном стане горячей прокатки (транзитная прокатка), либо на склад для горячего посада слябов в нагревательные печи ШСГП или на склад для осмотра и ремонта. Значительную часть катаных слябов производили на блюмингах-слябингах (главным образом, для толстолистовых реверсивных станов горячей прокатки). За рубежом они выведены из эксплуатации уже давно, а в Украине некоторые еще работают. Подготовка заготовок к горячей прокатке и их нагрев

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.009 с.) |