Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нагрев заготовок перед прокаткойСодержание книги Поиск на нашем сайте

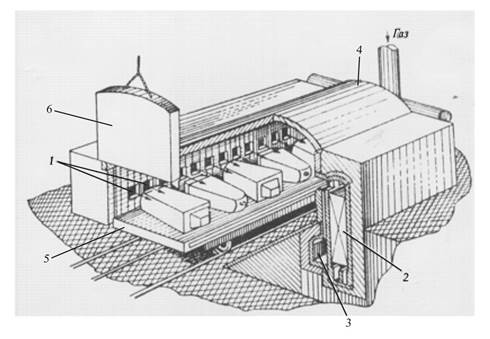

Для нагрева слитков перед прокаткой на ТЛС в настоящее время используют нагревательные колодцы рекуперативного типа с отоплением одной верхней горелкой (см. рис.2). Нагрев слитков, как правило, ведут при автоматическом управлении тепловым режимом. Переход на ручное управление допускается только в исключительных случаях. Для нагрева слитков массой до 90 т, тонких слябов и слябов из легированных сталей, требующих предварительного или особого режима нагрева используют камерные печи (рис.6). Обычно на печном участке имеется несколько камерных печей, размеры которых зависят от размеров нагреваемых слитков. Печи отапливают газом. Для подогрева газа и воздуха устанавливают рекуператоры или регенераторы. Емкость камерных печей достигает 200 т. Загрузку слитков на подину печи производят в шахматном порядке в 2 или 3 ряда по высоте печи, в зависимости от их массы. Между боковыми гранями слитков должны быть зазоры шириной не менее 150-200 мм. При нагреве в одной печи слитков различной массы сначала производят выдачу слитков меньшей массы после нагрева по соответствующим им режимам. При нагреве в одной печи слитков различных марок сталей режим нагрева назначают для слитков, температура нагрева которых ниже, а потом температуру печи повышают и нагревают оставшиеся слитки.

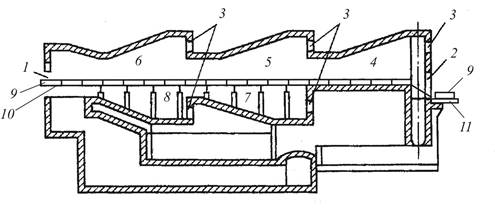

Для нагрева слябов перед прокаткой применяют методические нагревательные печи. В настоящее время на ТЛС используют трех-семизонные печи производительностью до 250 т/час (одной печи). Отапливают печи либо смесью доменного и коксового газов, либо смесью доменного и природного газов. По конструкции методические печи разделяются на толкательные печи и печи с шагающими балками. На рис.7 показана схема толкательной печи стана 3600 ОАО «Азовсталь». Печь пятизонная с двусторонним нагревом, двухрядная (слябы в печи расположены в два ряда), торцевыми посадками и выдачей слябов. Топливом служит холодный природный газ, подаваемый в печь при помощи двухпроводных горелок типа «труба в трубе». Всего в печи установлено 34 горелки: в томильной зоне – 6 горелок, в верхних сварочных зонах – по шесть горелок, в нижних – по 7 горелок. Две горелки используют для отопления окалиносборника. Они установлены на боковых стенах печи и предохраняют от охлаждения нагретые слябы перед их выдачей из печи. Воздух подогревают до 400°С в металлических рекуператорах. Длина и ширина печи – 30,97 и 6,8 м соответственно. Всего на стане 3600 установлено 4 таких печи.

Методические толкательные печи имеют ряд существенных недостатков. Наличие охлаждаемых подовых (глиссажных) труб вызывает неравномерный по длине нагрев слябов («глиссажные мешки»), то есть в местах соприкосновения слябов с подовыми трубами температура нагрева ниже, чем на остальных участках. Это вызывает колебания толщины по длине раскатов при продольной схеме прокатки, дополнительный расход энергии на прокатку. Стойкость глиссажных труб относительно невелика. Эксплуатация печей с монолитной подиной в томильной зоне печей требует применения тяжелого физического труда при ремонте печей, снижает производительность стана из-за остановок печей для чистки подины от шлака и вызывает повышенный расход огнеупоров. Толкательные печи постоянно заполнены слябами и удаление их перед ремонтом – трудоемкая работа. Возможно образование дефектов поверхности листов из-за царапин, возникающих на нижней поверхности слябов при скольжении их по глиссажным трубам. Длина толкательных печей ограничена 32-34 м. С целью устранения этих недостатков разработаны печи с шагающими балками, в частности печи такого типа в составе энерготехнологического агрегата установлены на стане 3000 комбината им.Ильича (рис.8).

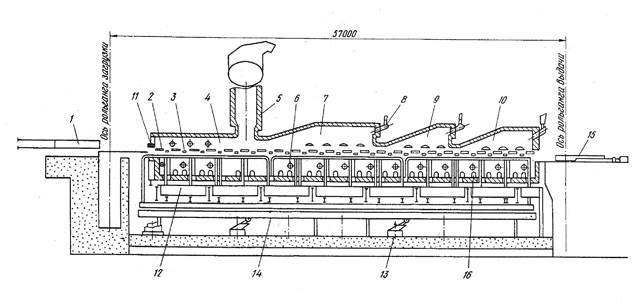

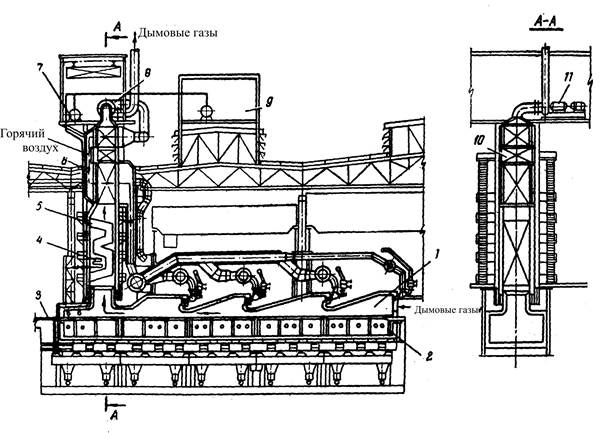

Печи семизонные двухрядные с двухсторонним нагревом металла, торцевой посадкой и выдачей. Производительность каждой печи 210 т/ч (при нагреве металла под контролируемый режим прокатки 170 т/ч). Перед посадкой в печи слябы взвешивают на весах, встроенных в секцию загрузочного рольганга. Посадку металла производят строго поплавочно, равномерно по печам и рядам. Возможна и посадка в любой один ряд. Максимальная садка печи 680 т. Ход шагающей балки: горизонтальный шаг 480 мм (вперед или назад), вертикальный по отношению к неподвижной балке 100 мм. Минимальное время перемещения сляба за один шаг составляет 53 с. Печь оборудована установкой испарительного охлаждения подвижных и неподвижных балок, рассчитанной на выработку насыщенного пара. Над каждой печью размещен котел-утилизатор с воздухонагревателем. Перегретый пар с температурой 440-450°С направляется на сооруженную в комплексе стана 3000 теплоутилизационную электростанцию. Тепловой КПД энерготехнологического агрегата запланирован на уровне до 90%. Доля теплоты топлива, используемая в котле-утилизаторе на производство пара и нагрев воздуха, составляет 57-70%. Энерготехнологический агрегат (рис.9), по сравнению с традиционной схемой утилизации тепла дымовых газов, имеет такие преимущества: снижаются капитальные вложения на сооружение комплекса печей за счет исключения затрат на подземные дымовые боровы большой протяженности, дорогостоящий рекуператор из легированных труб и здания для котлов-утилизаторов; повышается эффективность использования тепла отходящих дымовых газов; создание условий для выработки энергетического пара высоких параметров и круглогодичного его использования для производства электроэнергии.

Более мощные методические печи (по конструкции аналогичные показанной на рис.8), устанавливают на ШСГП. Обычно это девяти-десятизонные печи, предназначенные для нагрева слябов толщиной 150-350 мм, шириной до 2000 мм, длиной до 12-15 м, массой до 45 т. Так, на печи ШСГП 2000 ОАО «Северсталь» под печи состоит из шести рядов неподвижных и четырех рядов подвижных балок, выполненных в виде рам из толстостенных труб. Стойки неподвижной рамы основанием упираются в стационарный под печи. Стойки подвижной рамы, пройдя через специальные отверстия в стационарном поде, защищенные гидрозатворами, закреплены на верхней подвижной платформе, под которой помещена нижняя подвижная платформа, установленная на 22 колесах. Перемещение нижней платформы вверх и вперед (в сторону выдачи слябов) на один шаг осуществляют два гидроцилиндра. Высота шага платформы 200, а длина 480 мм. Верхняя платформа в это время удерживается от горизонтального перемещения второй парой гидроцилиндров и совершает только подъем. В процессе подъема верхней платформы балки подвижной рамы входят в контакт с нижней поверхностью слябов и поднимают их на 100 мм выше балок неподвижной рамы, на которой они до этого находились. После этого совершается горизонтальной перемещение верхней платформы, а вместе с ней и балок подвижной рамы с лежащими на них слябами. Далее опускание подвижной рамы в строго вертикальном направлении. Продолжительность одного цикла перемещения балок – 60 с. Верхние зоны печи отапливаются горелками, установленными на торцевых стенках, нижние – боковыми горелками. На листовых станах горячей прокатки применяют также печи с шагающим подом, которые отличаются от печей с шагающими балками отсутствием нижнего обогрева слябов. В этом случае печи имеют две зоны отопления. При использовании печей с шагающими балками и подом нет проблемы уборки окалины из печи, при необходимости возможна выдача всего металла из печи, можно четко регулировать скорость перемещения металла через печь, существенно снижается вероятность повреждения поверхности слябов при транспортировке в печи, значительно (до 0,3-0,5%) снижается угар металла за счет повышения скорости нагрева и отсутствия осыпания окалины, обеспечивается практически всесторонний нагрев металла. Стремление к снижению расхода топлива на нагрев металла обусловливает более широкое применение горячего посада слябов в нагревательные печи. Наряду с этим, печи с шагающими балками имеют и некоторые недостатки: больший расход воды на охлаждение конструкции печей, повышенные капитальные затраты и более сложное оборудование, несколько больший расход топлива на нагрев металла по сравнению с многозонными толкательными нагревательными печами.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1720; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.223.239 (0.008 с.) |