Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термічна обробка алюмінієвих сплавівСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

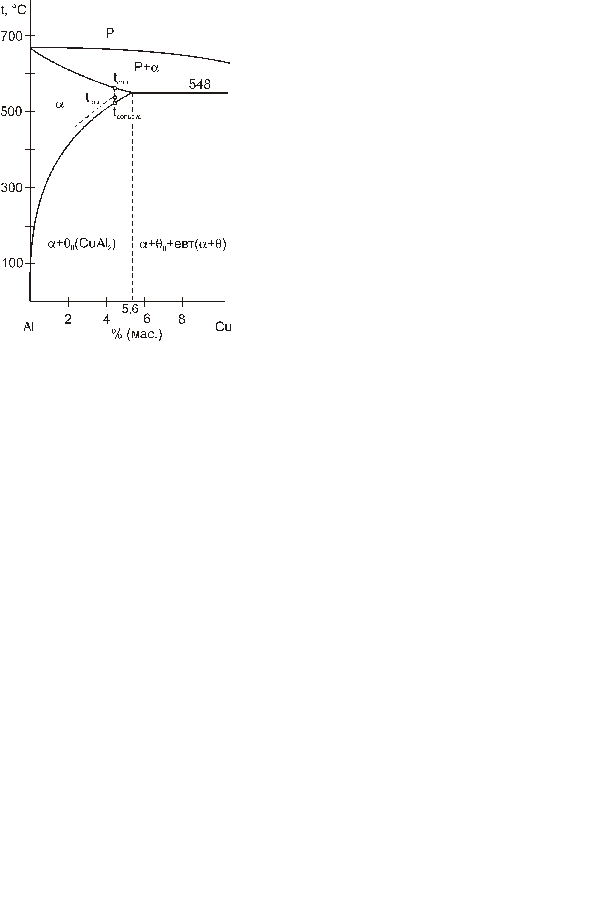

Термічна обробка зливків та деформівних напівфабрикатів суттєво впливає на структуру та властивості Al-сплавів. Основні види термічної оброки, які застосовують до Al-сплавів: відпал, гартування, старіння [3]. 2.2.1 Відпал. Відпалюють як зливки так і деформівні напівфабрикати, коли нерівноважна структура сплаву обумовлює появу небажаних змін у властивостях (найчастіше зниження пластичності). В сплавах Al розповсюджені три варіанта нерівноважного стану: 1. Нерівноважний стан, притаманний литим сплавам. Швидкість охолодження сплавів при кристалізації зливків значно перевищує швидкість охолодження, яка необхідна для отримання рівноважної структури. Особливості нерівноважної литої структури Al-сплавів: 1) легувальні елементи та домішки нерівномірно розподілені по об’єму дендритів. Периферійні зони дендритних гілок збагачені елементами, які знижують температуру плавлення (Cu, Zn, Mg, Si, Mn), та збіднені елементами, які підвищують температуру плавлення (Cr, Zr, Ti); 2) можлива присутність в структурі фаз не характерних для рівноважного стану (фаз, які входять до складу нерівноважних евтектик; первинні інтерметаліди); 3) фази, які взаємодіють з Al за евтектичною реакцією, розташовуються на межах дендритів, а фази, які взаємодіють з Al за перитектичною реакцією – в центрі зерна. Так виділення нерівноважної евтектики у вигляді безперервних обідків на межах дендритів після деформації обумовлює зниження пластичності (особливо в високолегованих сплавах). 2. Нерівноважний стан, до якого привела пластична деформація (особливо холодна). 3. Нерівноважний стан, який є результатом попередньої зміцнювальної термічної обробки (гартування та старіння). В такому стані сплав має структуру пересиченого легувальними елементами твердого розчину з дисперсними виділеннями інтерметалідних фаз. Ці різновиди нерівноважних структур можуть бути усунені за допомогою відпалу. Отримання більш рівноважного стану покращує характеристики пластичності. Для Al-сплавів проводяться наступні види відпалу: 1. Гомогенізаційний відпал. Використовується при виробництві деформівних напівфабрикатів. В результаті відпалу одержують більш гомогенну структуру, при цьому підвищується пластичність, що дозволяє інтенсифікувати наступну обробку тиском. Температура нагрівання та витримка повинні забезпечити достатньо повне розчинення нерівноважних інтерметалідних фаз в твердому розчині та вирівнювання концентрації легувальних елементів за перерізом дендритів. Тобто температура гомогенізації (tгом) повинна бути вище лінії сольвус (tсольвус) але нижче лінії солідус (tсол) (рис.2.4).

Рисунок 2.4 – Алюмінієвий кут діаграми стану системи Al-Cu У випадку присутності в структурі нерівновжних евтектик tгом обирається нижче температури евтектичного перетворення. При більш високих температурах може відбутися оплавлення евтектики і як наслідок окислення примежових ділянок. Витримка при tгом залежить від характеру включень. Оптимальні температури гомогенізації промислових алюмінієвих сплавів становлять 450…560°С (витримка 4…35 год.). Зливки охолоджуються на повітрі або з піччю. 2. Рекристалізаційний відпал. Може проводитися між операціями холодної деформації, між операціями гарячої та холодної деформації, як завершальна термічна обробка деформівних напівфабрикатів, коли необхідно поєднати низьку або помірну міцність з високими характеристиками пластичності. Вимоги до температури відпалу: 1) щоб не відбувся процес розвитку збиральної рекристалізації температура рекристалізаційного відпалу не повинна бути високою; 2) щоб не відбувся ріст зерна при первинній рекристалізації температура відпалу повинна суттєво перевищувати температуру кінця рекристалізації. На практиці температура рекристалізаційного відпалу на 50…150°С вище температури закінчення рекристалізації. Тому температура рекристалізаційного відпалу алюмінієвих сплавів становить 300…500°С (витримка 0,5…2 год). Охолодження сплавів, які не зміцнюються термічною обробкою, зазвичай проводиться на повітрі, а сплави які зміцнюються – найчастіше з піччю (30°С/год) до 200…250°С, а далі довільно (таке охолодження забезпечує формування рівноважної структури або структури близької до рівноважної). Дорекристалізаційний відпал – неповний відпал, використовують як кінцеву термічну обробка з метою отримання напівфабрикатів (зазвичай листів) з проміжними властивостями – між властивостями нагартованого стану (висока міцність та твердість) та рекристалізованого, повністю відпаленого (низька міцність та висока пластичність). Неповний відпал застосовують до термічно незміцнюємих сплавів. Відпал проводиться при температурі нижче температури закінчення рекристалізації, в результаті чого сплав набуває полігонізовану або частково рекристалізовану структуру, тому зміцнення отримане холодною деформацією знімається неповністю. 3. Гетерогенізований відпал термічнозміцнених сплавів з метою їх знеміцнення. Після зміцнювальної термічної обробки структура сплаву: пересичений легувальними елементами a-твердий розчин на основі Al та дисперсні частинки інтерметалідів. Відпал повинен забезпечити повний розпад твердого розчину та отримання при кімнатній температурі фазового складу, близького до рівноважного. До температури відпалу висувають наступні вимоги: 1) твердий розчин при цій температурі повинен мати невисоку рівноважну концентрацію легувальних елементів; 2) дифузійні процеси мають проходити швидко, щоб виділилися зкоагулювані інтерметалідні фази (на практиці цей процес повинен бути недовгим 1…2 год). Таким вимогам відповідають температури 350…420°С. 4. Відпал відливок. Застосовують до ливарних Al-сплавів. Проводиться з метою зняття залишкових напружень шляхом часткового усунення неоднорідності хімічного складу сплаву через дифузію легувальних елементів в зернах a-твердого розчину, а також зміни форми та розміру частинок надлишкових фаз. При цьому зменшуються напруження кристалічної гратки твердого розчину. Температура відпалу, час витримки та швидкість охолодження залежать від хімічного складу, структури та умов експлуатації деталей. Охолодження з температури відпалу може проводитись з піччю, на повітрі, або сходинкове: спочатку з піччю, а потім на повітрі. Зміна швидкості охолодження деталей забезпечує отримання структури з різним розміром зерна та відповідними властивостями. При швидкому охолодженні одержують структуру пересиченого a-твердого розчину з частковим виділенням дисперсних надлишкових фаз. При повільному охолодженні досягається висока ступінь розпаду пересиченого твердого розчину та утворення крупних частинок надлишкових фаз. 2.2.2 Гартування (істинне) та старіння. Мета гартування – одержати структуру пересиченого твердого розчину з максимальним вмістом легувальних елементів. Проведення гартування можливо тільки для Al-сплавів з суттєвою розчинністю компонентів в гратці Al (Cu, Mn, Mg, Si, Zn, Li), рис.2.5. Гартування полягає в нагріванні до температури, при котрій відбувається повне або часткове розчинення інтерметалідних фаз в a-твердому розчині, витримці при цій температурі та охолодженні із швидкістю більшою за критичну. Таким чином при кімнатній температурі фіксується структура, яка притаманна температурі нагріву. Загартований сплав в порівнянні з рівноважним станом має більш високу міцність, твердість та зберігає високу пластичність. При подальшому старінні (природньому або штучному) можливе додаткове зміцнення.

Рисунок 2.5 – Схема діаграми стану системи Al-легувальний елемент Температура нагріву під гартування повинна забезпечити як можна більш повне розчинення інтерметалідних фаз в твердому розчині: 1) сплави, в яких концентрація легувальних елементів в твердому розчині менша за максимальну розчинність, нагрівають вище лінії сольвус для повного розчинення інтерметалідних фаз (tсольвус, сплав С1, рис.2.5); 2) сплави, в структурі котрих присутня евтектика і повне розчинення інтерметалідних фаз неможливе, нагрівають нижче лінії солідус (температури плавлення евтектики) на 10…15°С (сплав С2, рис.2.5). При гартуванні ливарних сплавів необхідно враховувати присутність в структурі нерівноважної евтектики. Для сплавів в структурі, яких присутні легкоплавкі евтектики використовують сходинкове нагрівання. Це дозволяє при температурі 1 сходинки, яка на 3…10°С градусів нижча за температуру плавлення евтектики перевести в твердий розчин її складові і тим самим підвищити температуру ІІ сходинки для більш повного розчинення інших фаз. Використання сходинкового нагрівання забезпечує отримання високих механічних властивостей та усуває явище перепалу. Температура нагрівання під гартування більшості промислових сплавів становить 450…560°С. Тривалість витримки при температурі гартування залежить від розміру інтерметалідних частинок та характеру їх розташування. В деформівних сплавах інтерметалідні частинки знаходяться, в основному, у вигляді дрібних вторинних кристалів. В ливарних – у вигляді грубих евтектичних включень. Тому витримка деформівних сплавів – десятки хвилини, ливарних – години та десятки годин (залежить від способу литва: деталі, відлиті в піщані форми, мають більш грубу структуру, порівняно з відлитими в кокіль. Тому тривалість витримки відлитих деталей в піщані форми більша). Критична швидкість охолодження може бути розрахована за допомогою діаграми ізотермічного розпаду пересиченого a-твердого розчину (рис.2.6). Більшість промислових сплавів охолоджується у воді (в холодній або підігрітій). Критична швидкість охолодження та прогартовуваність деяких алюмінієвих сплавів наведена в табл.2.2.

Рисунок 2.6 – Діаграми ізотермічного перетворення переохолодженого твердого розчину в сплавах Д16 та Al-Zn-Mg (показана лінія початку розпаду твердого розчину) [3]

При кімнатній температурі впродовж певного часу загартований сплав зміцнюється (відбувається природнє старіння). Зміцнення також спостерігається при нагріванні загартованого сплаву до температур 100…200°С (витримка декілька або десятки годин) – це штучне старіння. Таблиця 2.2 – Критична швидкість охолодження та прогартовуваність при гартуванні в холодній воді деяких алюмінієвих сплавів [3]

Процес розпаду пересиченого твердого розчину складається з наступних стадій (на прикладі сплавів системи Al-Cu): 1. Утворення в a-твердому розчині субмікроскопічних зон з підвищеним вмістом міді – зон Гіньє-Престона (зон ГП1). Зони ГП1 в сплавах Al-Cu мають пластинчату форму у вигляді дисків та утворюються паралельно кристалографічним площинам (100) ГЦК гратки Al. Зона ГП1 – це сегрегація атомів Cu, яка приводить до зменшення параметрів ГЦК гратки Al (атомний радіус міді (0,128 нм) менший за атомний радіус алюмінію (0,143 нм)). Розміри зон ГП1: товщина 0,5…1,0 нм, діаметр 4…10 нм. 2. Утворення зон ГП2 з більшим вмістом Cu, які за складом відповідають стабільній фазі CuAl2 (q-фаза). Для зони ГП2 характерна взаємна впорядкованість в розташуванні атомів Cu та Al: одну частину площин займають тільки атоми Cu, а іншу частину – тільки атоми Al. Товщина зон ГП2 становить 10 нм, діаметр – до 150 нм. Перша та друга стадія (зонне старіння) спостерігаються при природньому старінні. Сплави після зонного старіння мають високе значення відносного видовження (d>10…15%), значну різницю між границею міцності та текучості (s0,2/sВ = 0,7…0,8), високий опір удару та стійкість корозії під навантаженням. Зонне старіння – це зміцнююче старіння. 3. Утворення частинок метастабільної q¢-фази (за складом відповідає фазі CuAl2) з тетрагональною граткою, що має з ГЦК граткою когерентні чи напівкогерентні межи по площинам (100). Ця стадія старіння називається фазовою і відбувається при нагріванні (100…200°С, штучне старіння). Фазове старіння може бути зміцнюючим та знеміцнюючим. Для зміцнюючого фазового старіння характерно зниження відносного видовження, мала різниця між s0,2 та sВ (s0,2/sВ = 0,8…0,95), зниження ударної в’язкості та стійкості проти корозії під навантаженням. 4. Утворення частинок стабільної q-фази (CuAl2) з тетрагональною граткою, які мають некогерентні межі із матрицею (a-твердим розчином). Спотворення в гратці Al зменшується. 5. Коагуляція частинок q-фази. Ця стадія старіння називається коагуляційним і супроводжується знеміцненням сплаву. Четверта та п’ята стадії спостерігаються при відпалі 300…400°С Таким чином, процес розпаду пересиченого a-твердого розчину відповідає схемі: a + ГП1®a + ГП2®a + q¢®a + q (CuAl2). Така схема розпаду пересиченого твердого розчину характерна, в основному, і для інших Al-сплавів як подвійних так і більш складних. Різниця полягає лише в типі зміцнювальної фази (табл.2.3, табл.2.4). Таблиця 2.3 – Зміцнювальні фази в Al-сплавах [3]

Таблиця 2.4 – Стадії розпаду пересиченого твердого розчину в Al-сплавах [3]

Перша, друга та третя стадії старіння супроводжуються збільшенням міцності, а на 4 та 5 стадії, навпаки, спостерігається зниження міцності. Найбільший ефект від старіння спостерігається при тих режимах старіння, коли утворюються дисперсні частинки когерентно пов’язані і рівномірно розподілені в матриці на невеликій відстані одна від одної. Зняття когерентності та подальша коагуляція частинок із збільшенням відстані між ними призводить до зниження міцності. Зміцнення залежить від температури старіння та тривалості витримки (рис.2.7) [4]. Старіння, при якому досягється максимальне значення характеристик міцності називається зміцнюючим, а старіння при якому відбувається зниження характеристик міцності – знеміцнюючим або перестарюванням.

Рисунок 2.7 – Залежність твердості від часу старіння та температури (t0<t1<t2<t3) Температура t0 (рис.2.7) недостатня для проходження процесу розпаду пересиченого твердого розчину, тому твердість (міцність) не змінюється. Підвищення твердості із збільшенням температури старіння до t1 пов’язано із початком розпаду пересиченого твердого розчину та утворенням зон ГП. У випадку, коли температура t1 недостатня для утворення метастабільних фаз, твердість (міцність) досягає свого максимального значення і не змінюється з часом (рис.2.7, суцільна ліній). Якщо температура t1 достатня для зародження метастабільних фаз, то твердість (міцність) після досягнення максимального значення починає знижуватися (рис.2.7, штрихова лінія). Сплав перестарюється. Зниження твердості пояснюється утворенням на зонах ГП спочатку метастабільних фаз, а в подальшому із збільшенням часу і стабільних фаз. При достатньо тривалій витримці при температурі старіння відбувається коагуляція стабільних фаз. При температури старіння t2 максимум значення твердості досягається швидше, оскільки вона вища за t1. Також інтинсивніше проходить і процес перестарювання та коагуляції. Підвищення твердості (міцності) пояснюється утворенням метастабільних фаз, причому ефект від зміцнення менший ніж при утворенні зон ГП (старіння при температурі t1). Старіння при температурі t3 не призводить до значного зміцнення сплаву, що пояснюється утворенням стабільних фаз достатньо крупного розміру і їх швидкою коагуляцією. Старіння деформівних алюмінієвих сплавів може бути як природним так і штучним. До відливок з ливарних алюмінієвих сплавів застосовують тільки штучне старіння. В залежності від режиму, структурних змін та отриманого комплексу властивостей штучне старіння ділиться на: повне, неповне, перестарювання та стабілізаційне старіння. Повне старіння проводиться при таких режимах, коли забезпечується досягнення максимальної міцності. Неповне старіння – старіння з більш короткою витримкою та при більш низькій температурі ніж повне. Проводиться з метою підвищення міцності при збереженні достатньої пластичності. Перестарювання – це старіння при більш високій температурі або при більш тривалій витримці, ніж повне. Проводиться з метою отримання поєднання підвищеної міцності, пластичності, корозійної стійкості, електропровідності. Ливарні сплави також піддають стабілізаційномустарінню (різновид перестарювання), який проводиться з метою стабілізації властивостей та розмірів виробів. До деяких ливарних сплавів застосовують пом’якшуючий відпуск при більш високих температурах ніж стабілізуюче старіння. Як стабілізаційне старіння так і пом’якшуючий відпуск супроводжуються коагуляцією зміцнюючих фаз, що призводить до зниження міцності та підвищення пластичності. Крім того, відливки з ливарних Al-сплавів піддають старінню з литого стану (без гартування). При кристалізації деякі легувальні елементи, особливо при високих швидкостях охолодження (наприклад, литво в кокіль) залишаються в твердому розчині. В цьому випадку нагрівання до температур 150…180°С призводить до підвищення міцності та зниження пластичності. Короткочасна витримка (30…120 с) дюралюмінів після природнього старіння при 230…270°С дозволяє повертати матеріал в «свіжезагартований» стан. Це явище називається зворотом. Зворотом можна відновити високу пластичність сплаву при операціях формозмінювання виробів. Обмеження проведення такої обробки пов’язано із необхідністю швидкого нагрівання та погіршенням опору корозії по межах зерен при багаторазових обробках, тому застосовують лише для тонкостінних виробів. Певна зміцнювальна термічна обробка алюмінієвих сплавів позначається буквою Т і відповідною цифрою (табл. 2.5). Таблиця 2.5 – Позначення термічної обробки Al-сплавів

Термічна обробка деформівних та ливарних алюмінієвих сплавів наведена в додатку 2.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1096; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.113.135 (0.013 с.) |