Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Які не зміцнюються термічною обробкоюСодержание книги

Поиск на нашем сайте

2.5.1 Сплави системи Al-Mn (в промислових сплавах вміст Mn від 1 до 1,6%). Марки: АМц, АМц1. Ці сплави порівняно з Al мають більшу міцність, але зберігають високу пластичність та технологічність, високу корозійну стійкість (за корозійною стійкістю близькі до Al), добре зварюються. Із сплавів цієї системи, в основному, одержують листову продукцію та труби. Діаграма стану Al-Mn наведена на рис. 2.8. Фазовий склад сплавів АМц та АМц1: a-фаза (твердий розчин заміщення на основі Al, має гратку ГЦК) та частинки хімічних сполук Al6Mn. Структура сплавів в рівноважному стані: a + Al6MnІІ або a + Al6MnІІ + евтектика(a + Al6Mn). Вторинна фаза Al6MnІІ виділяється з a-твердого розчину при охолодженні. Структура сплаву АМц в литому стані наведена на рис. 2.9. Особливості діаграми стану Al-Mn: невеликий інтервал первинної кристалізації a-твердого розчину (становить всього 0,5…1°С); змінна розчинність Mn в Al (від 1,4% до 0,05%).

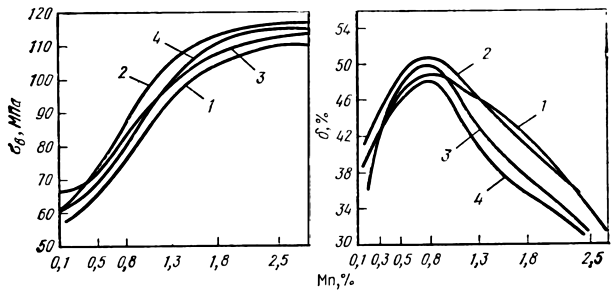

В сплавах системи Al-Mn присутні домішки Fe та Si. Ці домішки зменшують розчинність Mn в Al, (особливо Si). Присутність Fe та Si змінює структуру та механічні властивості сплавів системи Al-Mn. В присутності тільки Fe утворюється сполука Al6(MnFe) (атоми Fe заміщують атоми Mn в гратці фази Al6Mn). Ця фаза кристалізується у формі крупних пластинчатих кристалів, які знижують ливарні та механічні властивості сплавів. В присутності Si та Fe можливе утворення сполуки Al10Mn2Si (Т-фаза) скелетоподібної форми у вигляді дрібних кристалів кубічної форми. Також можливе утворення фази AlMnSiFe. Вплив вмісту Si та Fe на механічні властивості сплаву АМц наведено на рис.2.10. З підвищенням вмісту Si та Fe підвищується пластичність та зменшується розмір зерна.

а – 0,25% Si; б – 0,4% Si Рисунок 2.10 – Вплив вмісту Si та Fe на механічні властивості сплаву АМц (1,3% Mn) [7]

Хоча в сплавах Al-Mn і спостерігається змінна розчинність Mn в Al (див.рис.2.8), але зміцнювальна термічна обробка (гартування та старіння) для них не проводиться. Це пояснюється тим, що при цій термічній обробці не спостерігається значне підвищення міцності (рис.2.11), що пов’язано з незначною концентрацією Mn в Al та недостатньою дисперсністю фази Al6Mn при старінні. Кінцева термічна обробка цих сплавів – дорекристалізаційний або рекристалізаційний відпал. Підвищити міцність сплавів системи Al-Mn можна за рахунок холодної пластичної деформації.

1 – відпал; 2 – гартування, 3 – природне старіння, 4 – штучне старіння Рисунок 2.11 – Зміна механічних властивостей сплавів системи Al-Mn в залежності від режів термічної обробки [7]

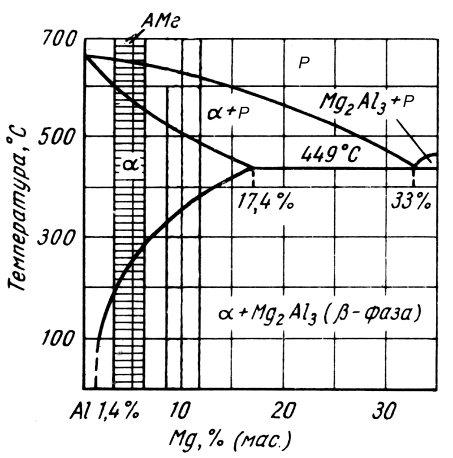

Сплави системи Al-Mn зміцненні холодною пластичною деформацію наприкінці марки позначають буквою «Н» (Н – нагартований стан), наприклад АМцН. Сплави системи Al-Mn після холодної пластичної деформації та рекристалізаційного відпалу наприкінці марки позначають буквою «М» (М – м’який стан), наприклад АМцМ. Використання сплавів системи Al-Mn. АМц – малонавантаженні вироби (зварні баки, бензо- та маслопроводи), на будівництві, на транспорті (радіатори для тракторів та автомашин). АМц1 – тільки в електротехнічній промисловості для чутливих елементів електричних тахометрів. 2.5.2 Сплави системи Al-Mg (магналій). Марки: АМг1, АМг2, АМг3, АМг4, АМг5, АМг6. Ці сплави мають задовільне поєднання міцності, високої пластичності, дуже добру корозійну стійкість (особливо в морському середовищі) та зварюваність. Тому вони знайшли широке використання для виготовлення зварних конструкцій (мають гарне співвідношення sвзв/sвосн, де sвзв – міцність зварного шву, а sвосн – міцність основного металу. Так для сплаву АМг6 sвзв/sвосн становить 0,85…0,9). Алюмінієво-магнієві сплави добре протистоять вібрації. Недолік сплавів: відносно низьке значення границі плинності s0,2. Для її підвищення сплави піддають холодній пластичній деформації на 20…30%. Діаграма стану Al-Mgнаведена на рис.2.12. Фазовий склад: a-фаза (твердий розчин заміщення на основі Al, має гратку ГЦК) та b-фаза (Mg2Al3). Структура сплавів в рівноважному стані: a + bІІ або a + bІІ + евтектика(a + b). При нерівноважних умовах кристалізації в сплавах із вмістом Mg > 1…2% може кристалізуватися евтектика, яка усувається за допомогою гомогенізаційного відпалу. Магній суттєво зміцнює Al. Кожен % (мас.) Mg підвищує міцність Al приблизно на 30 МПа (рис.2.13). Сплави системи Al-Mg із вмістом Mg до 4,5% мають високу корозійну стійкість. При підвищенні вмісту Mg (> 5%) знижується опір сплавів корозійному руйнуванню під навантаженням. Внаслідок змінної розчинності Mg в Al сплави системи Al-Mgможна піддавати зміцнювальній термічній обробці, але ефект від старіння майже не спостерігається (при вмісті Mg < 6…7% сплави Al-Mg мають майже однакові властивості як у відпаленому, так і в загартованому та зістареному станах). При цьому структурні зміни, які відбуваються при старінні, суттєво впливають на корозійну стійкість сплавів. В загартованих та зістарених сплавах із вмістом Mg > 5% на межах зерен спостерігається виділення b-фази у вигляді суцільної (ниткоподібної) сітки (рис.2.14). Така морфологія b-фази призводить до корозії по межах зерен (порівняно з a-твердим розчином вона має більш негативний електрохімічний потенціал). Проведення гетерогенізованого відпалу (310…325°С) може запобігти суцільному виділенню b-фази в сплавах з вмістом 5…7% Mg. Відпалені сплави в процесі експлуатації зберігають високу корозійну стійкість.

Рисунок 2.12 – Діаграма стану Al-Mg [2]

Рисунок 2.13 – Вплив вмісту магнію на механічні властивості сплавів системи Al-Mg у відпаленому стані [2] В сплавах із вмістом Mg > 8% утворюється суцільна сітка або крупні скупчення крихкої важко розчинної b-фази, це призводить до погіршення технологічних властивостей (утворення тріщин під час литва та подальшої пластичної деформації). Але сплави із таким вмістом магнію можуть зміцнюватися термічною обробкою, яка застосовується для ливарних сплавів. В промислових сплавах Al-Mg завжди присутні домішки Si та Fe, тому в структурі сплавів можуть утворюватися інтерметалідні фази Mg2Si, AlMnSiFe, AlMg2Mn (рис.2.15). Вони погіршують пластичність (призводять до появи тріщин при пластичній деформації). Вміст кожного елементу (Si, Fe) не повинен перевищувати 0,7%.

Рисунок 2.14 – Ниткоподібне розташування b-фази в Al-Mg сплавах після гартування та старіння до 200°С, ´1000 [7] Домішки Cu та Fe знижують корозійну стійкість сплавів системи Al-Mg.

Рисунок 2.15 – Мікроструктура сплаву АМг6 в литому стані (a + b(Mg2Al3) + Mg2Si + AlFeMnSi), ´250 [2]

Введення в сплави Al-Mg марганцю приводить до подрібнення зерна та підвищення міцності. Марганець при кристалізації виділяється у вигляді дисперсних частинок Al6Mn. Підвищення міцності також забезпечується легуванням Cr та Ti. Tитан покращує зварюваність сплавів Al-Mg (подрібнює зерно в металі, який наплавляється; зменшує схильність до утворення тріщин при зварюванні; покращує механічні властивості зварних з’єднань). Також легування Cr, Ti сприяє більш рівномірному розподілу b-фази та зменшує схильність до корозії під навантаженням. Кінцева термічна обробка Al-Mg сплавів – дорекристалізаційний або рекристалізаційний відпал. Підвищити міцність сплавів Al-Mg можна за рахунок холодної пластично деформації. Сплави системи Al-Mg зміцненні холодною пластичною деформацію наприкінці марки позначають буквою «Н» (нагартований стан), наприклад АМг2Н. Сплави системи Al-Mg після холодної пластичної деформації та рекристалізаційного відпалу наприкінці марки позначають буквою «М» (м’який стан), наприклад АМг3М. Сплави системи Al-Mg після холодної пластичної деформації та дорекристалізаційного відпалу наприкінці марки позначають буквою «П» (напівнагартований стан), наприклад АМг3П. В табл.2.6 наведені приклади використання сплавів системи Al-Mg. Таблиця 2.6 – Приклади використання сплавів системи Al-Mg

ДЕФОРМІВНІ СПЛАВИ,

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 426; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.195.8 (0.006 с.) |

Рисунок 2.8 – Діаграма стану

Al-Mn [2]

Рисунок 2.8 – Діаграма стану

Al-Mn [2]

Рисунок 2.9 – Мікроструктура сплаву АМц (1,3%Mn; 0,3%Fe; 0,23%Si;

решта Al), ´250[2] (при друкуванні зменшено в 1,5 рази)

Рисунок 2.9 – Мікроструктура сплаву АМц (1,3%Mn; 0,3%Fe; 0,23%Si;

решта Al), ´250[2] (при друкуванні зменшено в 1,5 рази)