Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сплави, що отримують за технологієюСодержание книги

Поиск на нашем сайте

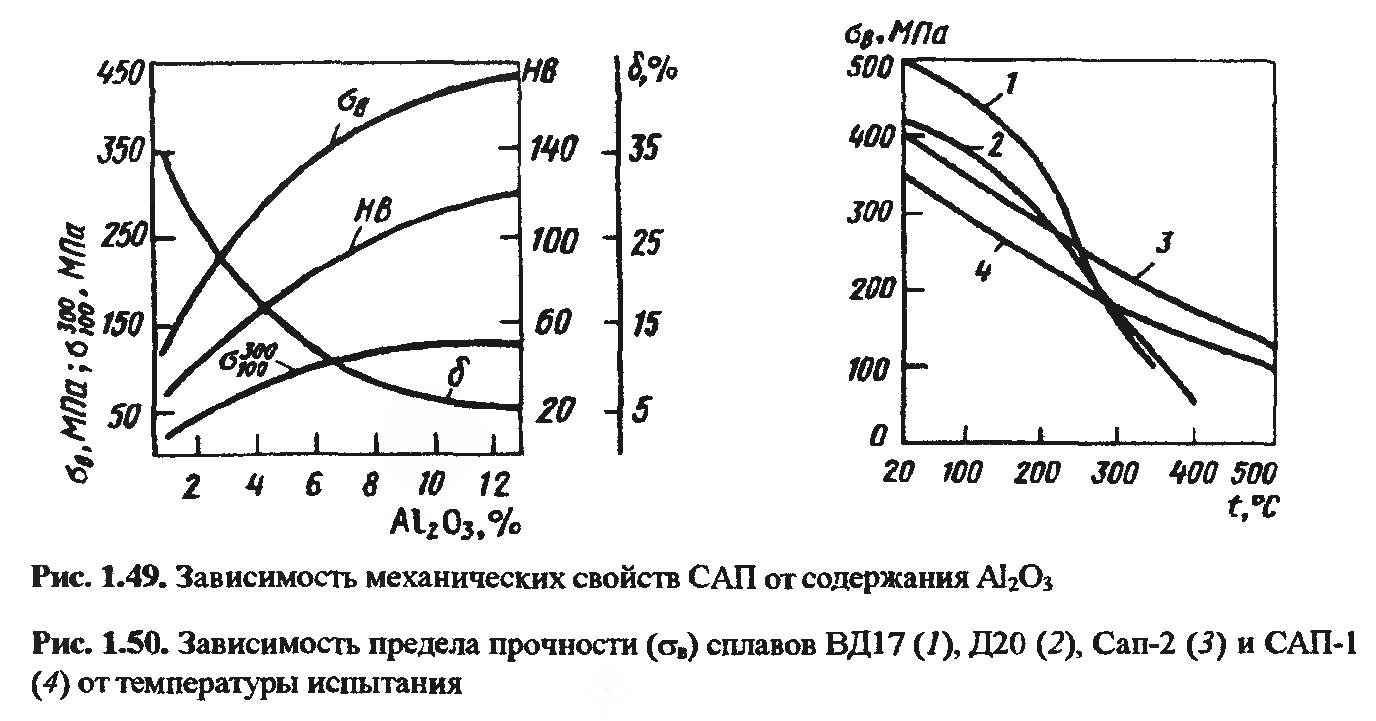

ПОРОШКОВОЇ МЕТАЛУРГІЇ До цієї групи відносяться сплави, вироби з котрих не можуть бути отримані традиційними способами (литво з наступною обробкою тиском або фасонне литво). Для забезпечення необхідного складу, структури та властивостей таких сплавів використовують порошкову або гранульовану металургію. В спеціальних алюмінієвих сплавах в якості легувальних елементів використовуються метали, які практично не розчиняються в гратці Al (Cr, Zr, Fe, Ni та інші) або Al2O3. 2.8.1 Сплави САП (САП-1, САП-2, САП-3) – спечений алюмінієвий порошок (САП), алюміній зміцнений оксидом Al2O3. САП складається з лусочок товщиною 1 мкм. Такий алюмінієвий порошок ще називається пудрою. Технологія отримання сплавів САП [7]: 1. Отримання алюмінієвої пудри. Пудру зазвичай отримують пульверизацією (розбризкуванням) рідкого алюмінію с наступним розмелюванням отриманого порошку в шарових млинах. У вихідному порошку (100…150 мкм), отриманому пульверизацією, кількість оксиду алюмінію невелика (< 0,5%), оскільки порошок грубий. При подальшому розмелюванні порошку у шарових млинах відбувається його подрібнення, зростає його загальна поверхня та збільшується кількість оксиду. Для виготовлення САПа використовується спеціальна алюмінієва пудра трьох марок: АПС-1 (6…9% Al2O3) (сплав САП-1), АПС-2 (9…13% Al2O3) (сплав САП-2), АПС-3 (13…18% Al2O3) (сплав САП-3). 2. Холодне брикетування окисленої алюмінієвої пудри. При холодному брикетуванні пудру засипають в контейнер вертикального або горизонтального пресу, який наглухо зачиняється матрицею, та стискують під тиском 300…750 МПа. Густина брикетів досягає 2,1…2,2 г/см3 (густина пудри 0,8…1,2 г/см3), 3. Вакуумна дегазація брикетів. Вакуумна дегазація – відпал при температурі 600…640°С (6…10 год.) у вакуумних печах з залишковим тиском 1,33…0,133 Па. Проводиться для зниження вмісту водню в брикетах (наявність водню може привести до утворення пухирів при наступних обробках). 4. Гаряче підпресовування або спікання нагрітих брикетів під тиском. Здійснюється нагріванням брикетів в печі до 450..500°С з подальшим завантаженням їх в нагріті до 450…500°С контейнери та підпресовування під тиском 400…600 МПа з витримкою 3…5 хв. В результаті спікання під тиском відбувається додаткове руйнування оксидних плівок та збільшується контактна поверхня неокисленого алюмінію. Нагрівання до високих температур сприяє самодифузії Al, що додатково збільшує сили зв’язку між частинками алюмінію. Після вакуумної дегазації густина спеченого порошку зростає до 2,6…2,7 г/см3 (тобто наближається до густини литого алюмінію). 5. Отримання із брикетів напівфабрикатів гарячою пластичною (та наступною холодною) деформацією (ковка, пресування, прокатка). Механічні властивості САПів суттєво відрізняються від механічних властивостей литого або деформованого технічного алюмінію: sв = 60…90 МПа, s0,2 = 20…30 МПа, d = 20…40% (деформівний технічний алюміній); sв = 250…40 МПа, s0,2 = 200…300 МПа, d = 5…8% (САП). Різниця у властивостях пояснюється значною кількістю оксиду алюмінію Al2O3. Кожна частинка пудри покрита тонким шаром оксиду алюмінію. Чим тонше пудра, тим більша сумарна поверхня частинок покритих оксидом алюмінію. Таким чином, САПи більш міцні ніж алюміній. Але деякі деформівні алюмінієві сплави при нормальних температурах більш міцні ніж САП, тому при нормальних температурах використання таких матеріалів не раціонально. Основною перевагою таких сплавів є висока жароміцність (вони можуть експлуатуватися при температурах вище 350°С, тобто при температурах коли сплави Д16, Д19, Д20, АК4-1 знеміцнюються). САПи мають відносно високу міцність навіть при 500°С: sв коливається від 60 до 100 МПа в залежності від кількості оксиду алюмінію. Міцність САПів лінійно залежить від відстані між частинками оксиду: чим менша відстань тим більші напруження необхідні для руху дислокацій. Рекристалізаційні процеси в САПах не проходять. Наклеп частково знімається при дуже високих нагрівах (вище 500°С, тривалістю сотні годин). Основний фактор, який впливає на механічні властивості САПа - вміст оксиду алюмінію. Найбільш приріст характеристик міцності (та зниження пластичності) спостерігається при підвищенні кількості оксиду алюмінію до 7%. Подальше підвищення супроводжується інтенсивним підвищенням міцності та зниженням пластичності (рис.2.44, 2.45).

До недоліків САПів слід віднести їх схильність до зниження пластичності із зростанням температури. За характеристиками довготривалої міцності при підвищених температурах САПи перевершують звичайний жароміцний алюмінієвий сплав Д20 (табл.2.15).

Таблиця 2.15 – Тривала міцність (s100), МПа, при різних температурах випробування [3]

Сплави САП мають таку ж високу корозійну стійкість, як і м’який технічний алюміній. Із САПів рекомендується виготовляти деталі, які працюють при температурах 300…500°С: малонавантажені конструкції; лопатки газових турбін; поршневі штоки; шестерні; деталі для суднобудування та хімічного машинобудування; труби для буріння глибоких свердловин (коли температура досягає 300…400°С); в атомній енергетиці для поглинання нейтронів. 2.8.2 Сплави САС – спечені алюмінієві сплави. Широкого використання не знайшли. Окрім оксиду Al2O3 до складу цих сплавів входять легувальні елементи (Si, Ni): САС-1 (25…30% Si, 5…7% Ni), САС-2 (25…30% Si, 5…7% Fe) – це сплави з низьким коефіцієнтом термічного розширення. Коефіцієнт термічного розширення для САС-1 14,5×10-6…15,5×10-6 1/°С, а для САС-2 – 16×10-6 1/°С (в інтервалі 20…100°С). Вироби із сплавів САС-1 та САС-2 одержують із порошків, отриманих пульверизацією рідких сплавів, що забезпечує достатньо рівномірну дисперсну структуру. 2.8.3 Гранульовані алюмінієві сплави з високим вмістом легувальних елементів, які не розчиняються або мало розчиняються в гратці алюмінію. Гранули – литі частинки, діаметр котрих коливається в межах від десятої долі до декількох міліметрів. При литві гранул відцентровим литвом каплі рідкого металу охолоджується у воді. Швидкість охолодження при кристалізації гранул 1…4 мм становить 103…104 °С/с. При високих швидкостях охолодження (103…106 °С/с) в сплавах алюмінію з перехідними металами утворюються пересичені тверді розчини, вміст легувальних елементів в котрих значно перевищує їх максимальну розчинність в рівноважному стані. Так гранична розчинність Mn в гратці Al в рівноважному стані – 1,4%, а при охолодженні гранул Al-Mn із швидкістю 104 °С/с утворюється твердий розчин, вміст Mn в якому до 5%. Якщо, зазвичай, концентрація легувальних елементів (Mn, Cr, Zr, Ti, V), які вводяться в алюмінієві сплави, становить десяті або навіть соті долі відсотка, то при литві гранул, завдяки утворенню анормальних пересичених твердих розчинів, вміст цих компонентів можна збільшити в декілька разів. Високі швидкості охолодження, крім збільшення розчинності легувальних елементів в a-твердому розчині, подрібнюють грубі первинні та евтектичні включення інтерметалідних фаз. Ці включення стають більш тонкими і рівномірно розподіленими, що покращує механічні властивості (на відміну від зливків, які отримані звичайними способами). З гранул можна отримати пресовані напівфабрикати та листи будь-яких алюмінієвих сплавів, за властивостями вони не поступаються прокатаним зі зливків виробам. Гранульовані сплави: 1. Сплави алюмінію, леговані Mn, Cr, Zr, Ti та іншими перехідними металами, які мають невисоку розчинність в гратці алюмінію, але при високих швидкостях охолодження утворюють з алюмінієм аномально пересичені тверді розчини. Наприклад сплав Al-1,5%Cr-1,5%Zr. 2. Сплави леговані майже нерозчинними в гратці алюмінію елементами з більш високою температурою плавлення (Fe, Ni, Co). Гранули з цих сплавів мають гетерогенну структуру. Первинні включення інтерметалідів внаслідок швидкого охолодження відносно дисперсні та рівномірно розподілені. Наприклад сплав Al-Fe з 8…11% Fe. 3. Високолеговані сплави алюмінію з легкоплавкими, практично нерозчинними в гратці алюмінію елементами, які мають більшу густину (Sn, Pb, Cd). Метод гранулювання дозволяє отримати в цих сплавах гетерогенну структуру з рівномірним розподіленням включень Sn, Pb, Cd, що важливо, наприклад, для вальницевих сплавів. 4. Термічно зміцнені сплави на основі систем Al-Zn-Mg-Cu (типу В95, В96Ц) та Al-Cu-Mg (типу Д16) з підвищеним вмістом перехідних металів (Mn, Cr, Zr, Ni, Co). До зміцнення призводять первинні фази (при легуванні Fe, Ni, Co) та дисперсні включення алюмінідів перехідних металів, що утворюються при розпаді анормально пересичених твердих розчинів (Mn, Cr, Zr, Ті). В сплавах такого типу можна отримувати найбільш високі значення міцності (sв до 800 МПа) при задовільній корозійній стійкості.

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 519; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.24.49 (0.009 с.) |

Рисунок 2.44 – Залежність механічних

властивостей САПів від

кількості Al2O3 [3]

Рисунок 2.44 – Залежність механічних

властивостей САПів від

кількості Al2O3 [3]