Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Маркування магнієвих сплавівСодержание книги

Поиск на нашем сайте

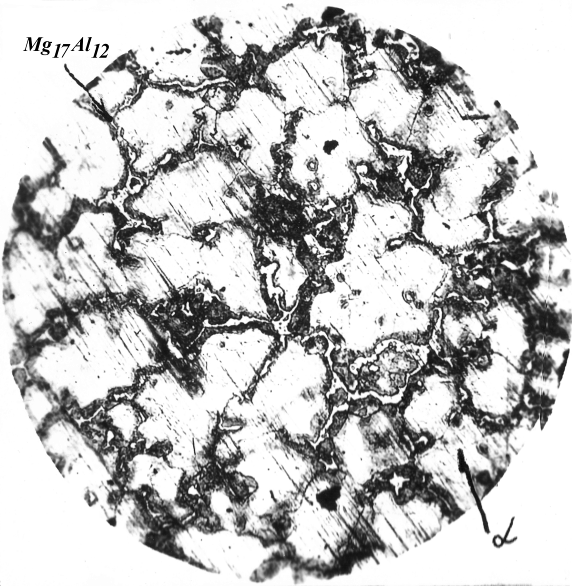

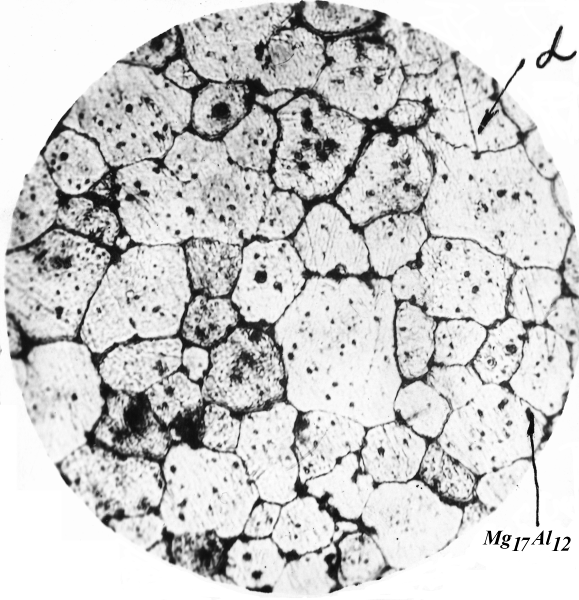

Для позначення маркивикористовують букви та цифри. Приклад маркування: МЛ5, МА6, МА2пч, МЛ5он. Принцип маркування: буква М – сплав на основі магнію, Л – ливарний сплав, А – деформівний сплав; букви пч наприкінці марки – сплав підвищеної чистоти із зниженим вмістом шкідливих домішок Fe, Ni, Cu, он – загального призначення. Цифра – умовний номер сплаву за стандартом. Хімічний склад деформівних та ливарних магнієвих сплавів наведено в додатку 4. КЛАСИФІКАЦІЯ МАГНІЄВИХ СПЛАВІВ Магнієві сплави класифікують за наступними ознаками. Класифікація за способом виробництва: 1. Деформівні. 2. Ливарні. Класифікація за рівнем міцності: 1. Маломіцні. 2. Середньої міцності. 3. Високоміцні сплави. Класифікація за густиною: 1. Надлегкі. До цієї категорії відносяться сплави з літієм. 2. Легкі (всі інші магнієві сплави). Класифікація за можливою температурою експлуатації: 1. Призначені для роботи при звичайних температурах (сплави загального призначення). 2. Жароміцні (для тривалої експлуатації до 200°С). 3. Високожароміцні (для тривалої експлуатації до 250…300°С). 4. Для роботи в умовах криогенних температур. ДЕФОРМІВНІ МАГНІЄВІ СПЛАВИ За основними легувальними елементами деформівні магнієві сплави поділяють на п’ять основних груп [3]: 1. Сплави системи Mg-Mn мають добру технологічність та зварюваність. Сплави не зміцнюються термічною обробкою, хоча і спостерігається змінна розчинність марганцю в гратці магнію (рис.4.3, а). Основною метою введення Mn є покращення зварюваності та підвищення корозійної стійкості. Представник групи – сплав МА1. З нього виготовляють ємності для бензину, мастила, деталі трубопроводів. Подвійні сплави Mg-Mn майже не використовують, більше застосування має сплав МА8, що містить 1,3% Mn, 0,2%Се. Структура сплаву складається з фаз: a-твердий розчин заміщення атомів Mn в гратці Mg, Mn, Mg12Се. Мікроструктура сплаву МА8 наведена на рис.4.13. Церій утворює дисперсні частинки, подрібнює зерно, внаслідок чого зростає міцність, пластичність, деформівність. Сплав не зміцнюється термічною обробкою. Сплав МА8 має високу технологічну пластичність, середню міцність (sв = 240…260 МПа, d = 7…12%). Використовується для виготовлення ємностей для бензину, мастила, деталей трубопроводів, листів для обшивки, деталей електрохімічного призначення, плит для панелей літаків. 2. Сплави системи Mg-Al-Zn-Mn. До цієї групи належать сплави МА2-1, МА2-1пч, МА5. Мікроструктура сплаву МА5 наведена на рис.4.14. Сплави мають більшу міцність (sв = 260…280 МПа) порівняно із сплавом МА8, більш технологічні при деформуванні, добре зварюються. Недолік сплавів – це схильність до корозії під навантаженням. Алюміній та цинк добре розчиняються в гратці магнію при підвищених температурах. Із зниженням температури розчинність зменшується, що пов’язано з виділенням зміцнювальних фаз: g (Mg17Al12) та T (Mg3Zn3Al). Із сплавів МА2-1 та МА2-1пч виготовляють деталі вертольотів, оперення, люки, дверцята, сидіння, шпангоути, деталі внутрішнього набору літака, панелі. Деталі вантажнопідйомних машин, причепи вантажних автомобілів та автобусів; деталі переносного інструменту, різних приборів та установок виготовляють зі сплаву МА5.

а – литий стан; б – відпалений стан. Рисунок 4.13 – Мікроструктура сплаву МА8 (структура: a-твердий розчин + b-фаза (Mn) + Mg12Ce), ´200 [2]

а б а – МА5, пресований пруток, відпалений стан, ´150. a-твердий розчин + b-фаза (Mn) + Mg17Al12. По межах та всередині зерен складнолегованого a-твердого розчину виділяються частинки g-фази (Mg17Al12); б – МА5, пресований пруток, загартований стан, ´250. a-твердий розчин (світлого кольору) + b-фаза (Mn) (темного кольору) Рисунок 4.14 – Мікроструктура сплаву МА5 [2] (при друкуванні зменшено в 1,5 рази) 3. Сплави системи Mg-Zn-Zr. До цієї групи належать сплави МА14, МА15, МА19, МА20. Сплави мають високу міцність, що зумовлено дією цирконію. Цирконій сприяє очищенню металу від заліза (утворює сполуки Zr2Fe3, ZrFe, що осаджуються з розплаву), подрібнює зерно, стримує ріст зерен при рекристалізації, підвищує опір корозії. Найбільшу міцність серед сплавів цієї групи має сплав МА19 додатково легований неодимом та кадмієм (sв = 380…400 МПа). Недоліком сплавів є схильність до утворення тріщин, що ускладнює деформування при підвищених температурах і зварюваність. Сплави призначені для виготовлення навантажених незварюваних деталей (обшивка літаків, деталі вантажнопідйомних машин, деталі космічних апаратів, штамповані барабани авіаційних колес, деталі вузлів управління). 4. Сплави системи Mg-Nd (МА11, МА12) відносять до жароміцних, їх використовують для деталей, які в процесі експлуатації нагріваються до 250…300°С. Вміст неодиму в сплавах знаходиться в межах 2,5…3,5%. Жароміцність сплавів підвищується внаслідок стабілізації твердого розчину неодимом та уповільнення коагуляції зміцнювальної фази Mg9Nd. Додатково сплави легують марганцем і нікелем (МА11), цирконієм (МА12). Марганець та нікель підвищують опір повзучості, тривалу міцність. Але введення нікелю знижує опір корозії. Цирконій сприяє подрібненню зерна, поліпшує технологічну пластичність. Сплави системи Mg-Ndможуть зміцнюватися термообробкою. 5. Сплави системи Mg-Li. До цієї групи належать сплави МА18, МА21. Основна галузь використання сплавів літако- та вертольотобудування. Зі сплаву МА18 виготовляють деталі приладів та апаратів які працюють при кімнатній та криогенних температурах, зі сплаву МА21 – крупногабаритні поковки та штамповки. При введені літію (rLi = 0,53 г/см3) в магній зменшується густина магнієвих сплавів. Фазовий склад сплавів системи Mg-Li (рис.4.2): b-твердий розчин заміщення на основі Li, гратка ОЦК; a-твердий розчин заміщення на основі Mg, гратка ГЩП. Внаслідок присутність b-фази в структурі магнієвих сплавів підвищується пластичність та технологічність при обробці тиском, що пояснюється більшою кількістю систем ковзання в ОЦК гратці порівняно з ГЩП граткою. Збільшення вмісту літію призводить до зменшення показників міцності. Для збереження певного рівня міцності сплави додатково легують алюмінієм, цинком, кадмієм, РЗМ. В залежності від вмісту Li сплави поділяються на три групи [12]: - сплави з концентрацією Li менше 5,7% (мас.) мають однофазну структуру: a-твердий розчин. Густина цих сплавів на 5…10% менша за густину звичайних магнієвих сплавів, а механічні властивості знаходяться на рівні стандартних деформівних сплавів середньої міцності. - сплави з вмістом Li 5,7…10,3% (мас.) мають двофазну структуру: a + b. Збільшення вмісту літію підвищує пластичність але знижує міцність. - сплави з вмістом Li > 10,3% (мас.) мають однофазну структуру b-твердого розчину. Це надлегкий конструкційний матеріал з високою пластичністю. Сплави на основі системи Mg-Liвідносяться до надлегких. Переваги цих сплавів порівняно з іншими магнієвими сплавами: більш висока пластичність та деформівність; високий питомий модуль пружності; підвищена границя плинності при стиснені (в 1,5…2,5 рази більша ніж у інших магнієвих сплавів); незначна анізотропія механічних властивостей; достатньо високі механічні властивості (в тому числі пластичність та ударна в’язкість) при кріогенних температурах; менша чутливість до надрізу та висока ударна в’язкість; висока питома теплоємність; можливість виготовлення зварних конструкцій; високий опір згину. В групу магнієвих сплавів малої міцності входить сплав МА1 (система Mg-Mn), а в групусередньої міцності сплави Mg-Mn (МА8), МА2 (Mg-Al-Zn-Mn). В групу високоміцних магнієвих сплавів входять сплави системи Mg-Al-Zn-Mn (МА2-1, МА3, МА5), Mg-Zn-Zr (МА14, МА15, МА19, МА20). Жароміцнімагнієві сплави ділять на три групи: 1. Сплави, які тривалий час (більше 100 год.) працюють до 125…150°С. До цієї групи належать сплави МА1, МА2, МА2-1, МА5, МА19, МА20, МА21. 2. Сплави, які тривалий час працюють до 200°С. До цієї групи належить сплав МА8. 3. Сплави, які тривалий час працюють до 250…300°С. До цієї групи належать сплави МА11, МА12, МА14. ЛИВАРНІ МАГНІЄВІ СПЛАВИ За хімічним складом ливарні магнієві сплави близькі до деформівних для відповідних систем. Призначення легувальних елементів таке саме як у деформівних сплавах. Основні легувальні елементи: Al, Zn, Mn, Zn, Ce, Zr, La, Nd, Y, Cd, In. Перевагою ливарних сплавів порівняно із деформівними є економія матеріалу, висока точність розмірів деталей та чистота поверхні відливок інколи без обробки різанням. Проте механічні властивості ливарних сплавів порівняно з деформівними більш низькі. Певне підвищення властивостей відбувається внаслідок подрібнення зерна. Існують різні способи впливу на розмір зерна: – перегрівання розплаву перед литвом. Використовують для сплавів легованих Al; – введення до розплаву спеціальних присадок (магнезит, хлорне залізо) та цирконію. Промислові ливарні магнієві сплави належать до трьох основних систем: Mg-Al-Zn (рис.4.7), Mg-Zn-Zr, Mg-РЗМ-Zr. 1. Сплави системи Mg-Al-Zn. Представники цієї групи – МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6. Основним легувальним елементом є алюміній. Для поліпшення корозійної стійкості додатково легують марганцем. Порівняно з алюмінієвими сплавами сплави МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6 мають більш широкий інтервал кристалізації (180…250°С), гіршу рідкотекучість, в об’ємі зливка утворюється значна усадкова пористість, герметичність зливків порушується. Крім того, сплави схильні до утворення гарячих тріщин. Такі недоліки негативно впливають на рівень механічних властивостей. Найкращі ливарні властивостей мають сплави МЛ5 та МЛ6, які використовують для відповідальних складних відливок (литво в земляні форми або в металевий кокіль). Із збільшенням вмісту домішок зменшується корозійна стійкість та пластичність сплавів. В литому стані структура сплавів складається з a–твердого розчину та частинок інтерметалідів, що виділяються по межам зерен: g-фаза (Mg17Al12) в сплавах МЛ5, МЛ6 (рис.4.15);

a-твердий розчин +b-фаза (Mn) + Mg17Al12 (литий стан), ´340 Рисунок 4.15 – Мікроструктура сплаву МЛ5 2. Сплави системи Mg-Zn-Zr (МЛ12, МЛ15, МЛ8, МЛ17). Сплави мають більш високу міцність, порівняно із сплавами 1 групи, властивості менш чутливі до товщини відливки та до наявності пор. Сплав МЛ12 корозійностійкий, має високу рідкотекучість, відливки щільні. Зміцнення сплаву передбачає гартування (400°С – 0,6…1,1 год.) та старіння (150°С – 50 год.). Жароміцність сплаву підвищується внаслідок легування цирконієм. До недоліків слід віднести схильність до утворення тріщин при кристалізації та незадовільну зварюваність.

a-твердий розчин + g-фаза (Mg17Al12) + Т-фаза (Mg32(Al,Zn)49), литий стан, ´250 Рисунок 4.16 – Мікроструктура сплаву МЛ4 [2]

a-твердий розчин +b-фаза (Mn) + Mg17Al12, ´340 Рисунок 4.17 – Мікроструктура сплаву МЛ5 після гартування та старіння Сплав МЛ15 додатково легований лантаном (0,6…1,2%), що дозволило підвищити жароміцність, поліпшити зварюваність. Після термічної обробки за міцністю та пластичністю сплав МЛ15 (sв = 210 МПа, d = 3%) поступається МЛ12 (sв = 230 МПа, d = 5%). Для легування МЛ8 використовують кадмій, МЛ17 – кадмій та неодим, МЛ18 – кадмій та срібло. Кадмій підвищує механічні та технологічні властивості, неодим та срібло підвищують міцність (для МЛ18 sв = 340 МПа, d = 6%). 3. Сплави системи Mg-РЗМ-Zr (МЛ9, МЛ10, МЛ11, МЛ19). Сплави мають високу жароміцність і можуть тривало експлуатуватися при температурах 250…350°С та короткотривало при температурах до 400°С. Висока жароміцність сплавів пояснюється малою схильністю зміцнювальних фаз до коагуляції в інтервалі робочих температур. Основним легувальним елементом в сплавах МЛ9, МЛ10, МЛ19 є неодим, в МЛ11 – церій. Мікроструктура сплаву МЛ9 наведена на рис.4.18. Всі сплави містять цирконій, що суттєво сприяє подрібненню зерна. Сплави зміцнюються термічною обробкою.

Рисунок 18 – Мікроструктура сплаву МЛ9 (литий стан), ´250. По межах зерен a-твердого розчину помітні виділення евтектики (a+Mg9Nd). Крім того, в структурі присутні включення частинок a-Zr та Mg9Nd, які утворюються при розпаді a-твердого розчину [2] Високоміцні ливарні Mg-сплави використовують при температурах до 150…200°С. Фактори, що сприяють підвищенню міцності при температурах експлуатації: 1. Використання зміцнювальної термічної обробки. 2. Спотворення кристалічної гратки Mg та зміцнення твердого розчину (об’ємний фактор). Найбільшу різницю в атомних діаметрах відносно магнію мають елементи, які утворюють значну область обмежених твердих розчинів: алюміній, цинк, ітрій. Найбільш розповсюджені ливарні Mg-сплави з високою міцністю – це сплави системи Mg-Al-Zn, Mg-Al-Zr. 3. Найбільш високе значення міцності (sв) при задовільній пластичності спостерігається в сплавах систем Mg-Al-Zn (МЛ4, МЛ5, МЛ6), Mg-Al-Zr (МЛ8, МЛ12, МЛ15, МЛ17, МЛ18), коли концентрація основного легувального елемента наближена до граничної розчинності в гратці Mg. 4. Більш високу міцність та пластичність мають сплави з дрібнозернистою структурою, що досягається модифікуванням. 5. Підвищення механічних властивостей сплавів системи Mg-Zn, Mg-Al при додатковому легуванні можливе лише у випадку, коли легувальні елементи утворюють складні ультрадисперсні частинки стабільних фаз, що приводить до мікрогетерогеності всередині зерен a-твердого розчину. Ці елементи повинні розчинятися в твердому розчині, а їх атомні радіуси відповідати сприятливому значенню об’ємного фактору. Жароміцні ливарніMg-сплави (МЛ9, МЛ10, МЛ11, МЛ19). Деталі з цих сплавів можуть тривало експлуатуватися при температурах 250…300°С та короткотривало до 400°С. Максимальні робочі температури жароміцних Mg-сплавівприблизно на 150…200°С вищі за робочі температури високоміцних 1. Підвищення сил міжатомного зв’язку та створення складнолегованого термічно стабільного твердого розчину. 2. Створення гетерофазної дрібнодисперсної тонкої структури. 3. Підвищення термічної стабільності та температури коагуляції зміцнювальних фаз. 4. Зміцнення меж зерен внаслідок виділення термічно стабільних фаз. ТЕРМІЧНА ОБРОБКА Термічна обробка магнієвих сплавів подібна до термічної обробки алюмінієвих сплавів. Мета термічної обробки деформівних напівфабрикатів з магнієвих сплавів – підвищення міцності, усунення (або зменшення наклепу) та підвищення пластичності, зняття внутрішніх напружень та стабілізація властивостей. Для покрашення механічних властивостей, усунення ліквації ливарні магнієві сплави, як і деформівні, відпалюють. Завдяки тому, що більшість ливарних магнієвих сплавів розроблено на основі систем із наявністю евтектик і обмеженою змінною розчинністю в твердому стані, то до них застосовується зміцнювальна термічна обробка. Термічну обробку магнієвих сплавів позначають умовно буквою «Т» та цифрою. Наприклад, термічна обробка деформівних магнієвих сплавів має позначення: Т2 – відпал, Т4 – гартування, Т6 – гартування та старіння. Термічна обробка деяких деформівних магнієвих сплавів наведена в додатку 4. В табл. 4.3 наведено найбільш розповсюджені режими термічної обробки магнієвих ливарних сплавів. Таблиця 4.3 – Класифікація режимів термічної обробки ливарних магнієвих сплавів

Режими термічної обробки ливарних магнієвих сплавів наведені в додатку 4. Гомогенізаційний відпал проводиться для усунення ліквації та підвищення пластичності перед обробкою тиском. Гомогенізація часто поєднується з нагріванням до температури обробки тиском. Рекристалізаційний (високотемпературний) та низькотемпературний (для зняття залишкових напружень) відпали. Температуру та тривалість відпалу обирають в залежності від хімічного складу та вимог, які висувають до рівня механічних та технологічних властивостей сплавів. Температури початку та кінця рекристалізації деформівних сплавів в залежності від хімічного складу, чистоти сплаву та умов деформації змінюються в широких межах: 150…300 та 200…400°С відповідно. Найбільш високі температури характерні для сплавів, які леговані РЗМ. Температура рекристалізаційного відпалу відповідно 250…350°С. Більш високі температури призводять до росту зерен [12]. Залишкові напруження, що виникають при деформації, можуть привести до короблення та поводки виробів з магнієвих сплавів, а також підвищують схильність сплавів до корозії під навантаженням і чутливість до надрізу. Відпал для зняття залишкових напружень проводять при температурах 150…300°С, що нижче температур рекристалізації, впродовж 0,5…1 год. відразу після обробки, що призводить до утворення залишкових напружень. Зміцнювальна термічна обробка полягає в істинному гартуванні та старінні [12]. Основне призначення зміцнювальної термічної обробки – створення гетерофазної структури. Гартування. Підвищена здатність магнієвих сплавів при високих температурах до окислення обумовлює особливості термічної обробки магнієвих сплавів. Для зменшення здатності до окислення та до самозаймання перед завантаженням в піч відливки та напівфабрикати ретельно очищують від магнієвого пилу, стружки, зачищають від заусенців, просушують. Нагрівання виробів під гартування проводиться в атмосфері нейтрального газу (вуглекислого або аргону) або в повітряній атмосфері з додаванням 0,5…1,0% сірчаного газу. Особливість магнієвих сплавів – повільне проходження дифузійних процесів в гратці Mg як при нагріванні так і при охолодженні. Для більш повного розчинення надлишкових фаз та для отримання високих характеристик механічних властивостей температуру нагрівання під гартування обирають близькою до температуру солідусу сплавів (на 5…10°С нижче за неї). Тому перепад температур в різних зонах печі для запобігання перепалу повинен бути не більше ±5°С. Температура нагріву під гартування залежить від хімічного складу сплаву та обирається за допомогою діаграми стану. На тривалість витримки при температурі гартування впливає швидкість розчинення зміцнювальних фаз, котра залежить від хімічного складу і від розміру зерна. Завдяки дуже високій стійкості твердого розчину для охолодження магнієвих сплавів з температури гартування використовують повітря, спокійне повітря. Для деяких сплавів необхідне обдування стисненим повітрям. Гартування магнієвих сплавів в гарячу (³80°С) або киплячу воду зменшує залишкові напруження у відливках, напівфабрикатах та виробах. Гартування в гарячу воду значно підвищує пружні властивості після старіння. Після гартування фіксується пересичений легувальними елементами твердий розчин на основі магнію. В результаті гартування підвищується границя міцності та характеристики пластичності, особливо у сплавів на основі системи Mg-Al-Zn. Тому для відливок із сплаву МЛ5 гартування (режим Т4) є завершальною термічною обробкою. Старіння. Природнє старіння в Mg-сплавах (окрім сплавів на основі системи Mg-Li) не відбувається, і структура загартованих сплавів при вилежуванні при кімнатній температурі майже не змінюється. Ефект від зміцнення при штучному старінні в магнієвих сплавах значно менший порівняно з алюмінієвими і становить 25…35%. Температура та час витримки при старінні вибираються в залежності від повноти розпаду пересиченого твердого розчину. Старіння сплавів на основі системи Mg-Al (МА5: Mg-Al-Zn-Mn). Розпад пересиченого a-твердого розчину проходить шляхом виділення некогерентних дисперсних пластинок рівноважної фази Mg17Al12. Відстань між пластинками достатньо велика (200 нм), що пояснює слабкий ефект від зміцнення при старінні. При підвищенні температури та збільшенні тривалості старіння частинки коагулюють, що призводить до знеміцнення сплаву. Причому ріст частинок зміцнювальної фази починається ще до повного розпаду пересиченого твердого розчину. Старіння сплавів на основі системи Mg-Zn (МА14: Mg-Zn-Zr). Розпад пересиченого твердого розчину в сплавах цієї системи супроводжується утворенням проміжних стадій. Нижче температури 110°С утворюються зони Гіньє-Престона (зони ГП): a®a + + ГП®a + b¢®a + b(MgZn). При температурах вище 110°С розпад твердого розчину проходить без утворення зон ГП: a®a + + b²®a + b¢®a + b (MgZn). Старіння сплавів на основі системи Mg-Мn. Старіння проходить без помітних попередніх стадій. Починається з виділення частинок a-Mn. Незначне зміцнення при старінні сплавів системи Mg-Мn пояснюється незначною кількістю зміцнювальної фази. Розпад пересиченого твердого розчину проходить при більш високих температурах ніж в більшості магнієвих сплавів: максимум твердості спостерігається при 250…275°С. Старіння сплавів на основі системи Mg-РЗМ (Се, Nd, La) МА8 (Се), МА15 (La), МА11 та МА12 (Nd). При старінні відбувається виділення метастабільних фаз, які мають когерентний зв’язок з матрицею. Старіння проходить за схемою: a®a + + ГП®a + b²®a + b¢®a + b (Mg9Nd). Частинки Mg9Nd переважно виділяються по межах зерен, хоча спостерігаються виділення і в середині зерен. Зміцнювальні фази мало схильні до коагуляції, що обумовлює їхню високу жароміцність. Старіння сплавів на основі системи Mg-Li-Al та Mg-Li-Zn. Для сплавів цих систем характерна висока дифузійна рухомість атомів легувальних елементів, що пояснюється наявністю b-твердого розчину. Структура магнієволітієвих сплавів легованих Al або Zn в зістареному стані нестабільна. Спостерігається значне зменшення характеристик міцності після вилежуванні при кімнатній температурі або після низькотемпературного нагрівання. Фазові перетворення, які проходять в магнієволітієвих сплавах при старінні: Mg-Li-Al: b®b + MgLi2Al®b + AlLi; Mg-Li-Zn: b®b + MgLi2Zn®b + ZnLi (або MgLiZn). Перехідні фази MgLi2Al та MgLi2Zn когерентно пов’язані з матрицею та забезпечують значне зміцнення цих сплавів на першій стадії старіння. Але значна невідповідність параметрів граток (~5%) зміцнювальних фаз та матриці, а також висока дифузійна рухомість атомів легувальних елементів сприяє в подальшому термічній нестабільності та знеміцненню.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1058; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.170.38 (0.01 с.) |