Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пачурин Г.В., Елькин А.Б., Трунова И.Г.Содержание книги

Поиск на нашем сайте

П Безопасность и экологичность технологических процессов в машиностроении: учеб. пособие / Г.В. Пачурин, А.Б. Елькин, И.Г. Трунова; Нижегород. гос. техн. ун-т им. Р.Е. Алексеева. – Нижний Новгород, 2018. – 172 с.

ISBN

Рассмотрены производственные процессы по обработке металлов, опасные и вредные производственные факторы, приведена оценка профессионального риска работников основных профессий, мероприятия по безопасности технологических процессов в машиностроении, сведения о средствах защиты от механического травмирования. Приведены сведения о негативном воздействии производственных процессов на окружающую природную среду, методика расчета загрязнения атмосферного воздуха при обработке металлов резанием, а также организационно-технические мероприятия по обеспечению безопасности производственных процессов, санитарно-гигиенические мероприятия и меры пожарной безопасности на предприятиях машиностроения. Предназначено для студентов высших учебных заведений по направлениям подготовки 15.04.01, 15.04.04, 15.04.05.

Табл. 29. Рис.54. Библиогр.:69 назв.

Оглавление 1. ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ.. 4 2. ИДЕНТИФИКАЦИЯ ОПАСНЫХ И ВРЕДНЫХ ПРОИЗВОДСТВЕННЫХ ФАКТОРОВ.. 12 3. ОЦЕНКА ПРОФЕССИОНАЛЬНОГО РИСКА РАБОТНИКОВ МЕХАНИЧЕСКИХ ЦЕХОВ.. 25 4. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ И ОБОРУДОВАНИЯ.. 28 4.1. Требования безопасности к производственным процессам.. 28 4.2. Требования безопасности к производственному оборудованию.. 33 4.3. Совершенствование технологических процессов и модернизация производственного оборудования. 38 4.3.1. Обработка металлов резанием.. 38 4.3.2. Холодная штамповка. 52 4.3.3. Гидроабразивная резка материалов. 56 4.4. Защита от механического травмирования. 60 4.4.1. Меры и средства защиты от травмирования. 62 при работе на прессах. 62

4.4.2. Средства и методы защиты от механического травмирования при токарной обработке металлов. 77 4.4.3. Защита от травмирования при заточке инструментов. 78 4.4.4. Средства индивидуальной защиты от механического травмирования 86 5. ЭКОЛОГИЧНОСТЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В МАШИНОСТРОЕНИИ.. 89 5.1. Обработка металлов без охлаждения. 89 5.2. Обработка металлов с применением СОЖ... 92 5.3. Расчет выделений загрязняющих веществ при механической обработке металлов 92 5.4. Очистка выбросов от пыли и аэрозолей. 93 5.5. Утилизация отходов металла. 98 5.6. Утилизация смазочно-охлаждающих жидкостей. 100 6. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ МЕРОПРИЯТИЯ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ В МАШИНОСТРОЕНИИ.. 103 6.1. Планирование мероприятий по улучшению условий труда. 103 6.2. Контроль за безопасностью производственных процессов. 103 6.3. Подготовка по охране труда работников и специалистов. 106 6.4. Организация транспортно-складских работ. 111 7. САНИТАРНО-ГИГИЕНИЧЕСКИЕ МЕРОПРИЯТИЯ.. 115 7.1. Микроклимат производственных помещений. 115 7.2. Производственное освещение. 124 7.3. Защита от вибрации. 128 7.4. Защита от шума и ультразвука. 136 7. 5. Защита от производственных излучений. 141 8. САНИТАРНО-БЫТОВОЕ ОБСЛУЖИВАНИЕ РАБОТНИКОВ.. 148 9. ПОЖАРНАЯ БЕЗОПАСНОСТЬ. 153 9.1. Причины пожаров на предприятиях. 153 9.2. Оценка пожарной безопасности машиностроительных предприятий. 154 9.3. Мероприятия пожарной профилактики. 155 9.4. Средства пожаротушения. 157 9.4.1. Первичные средства пожаротушения. 157 9.4.2. Автоматические установки пожаротушения. 161 9.4.3. Пожарная связь и сигнализация. 162 9.5. Организация пожарной охраны на предприятиях. 166 БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 168

ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ Токарная обработка металлов Способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резанием металла. Процесс резания возможен при наличии основных движений: главного движения – вращение заготовки и поступательного движения инструмента, называемого подачей. При действии на резец усилия его режущая кромка врезается в заготовку и отделяет слой металла от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

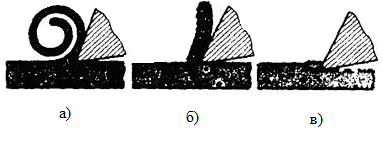

При резании различных материалов могут образовываться следующие типы стружек: сливные (непрерывные), скалывания (элементные) и надлома. Типы стружек представлены на рис. 1. Сливная стружка образуется при резании вязких и мягких металлов (мягкая сталь, латунь) с высокой скоростью. Чем больше скорость резания и вязкость обрабатываемого материала, а также меньше угол резания и толщина среза и выше качество смазочно-охлаждающей жидкости, тем стружка ближе к сливной. Стружка надлома образуется при резании хрупких металлов (бронзы, чугуны). Такая стружка состоит из отдельных, почти не связанных между собой элементов. Обработанная поверхность при образовании такой стружки получается шероховатой, с большими впадинами и выступами. В определенных условиях, например при обработке чугунов средней твердости, стружка надлома может получиться в виде колец. Сходство ее со сливной стружкой только внешнее, так как достаточно сжать такую стружку в руке, и она легко разрушится на отдельные элементы.

Стружка скалывания занимает промежуточное положение между сливной стружкой и стружкой надлома и образуется при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания. С изменением условий резания стружка скалывания может перейти в сливную, и наоборот. В целях создания наилучших условий для отвода стружки из зоны резания необходимо обеспечить ее дробление или завивание в спираль определенной длины. Дробленую стружку в виде колец и полуколец диаметром 10-15 мм и более следует рассматривать как хорошую. Эта стружка, несмотря на то, что занимает меньший объем и легче транспортируется, снижает стойкость инструмента. Мелкодробленая стружка рассматривается как удовлетворительная. Помимо снижения стойкости резцов такая стружка, разлетаясь во все стороны, попадает на поверхности станка, нарушает нормальную работу его узлов. Формирование стружки в виде непрерывной спирали, прямой ленты и путаного клубка не удовлетворяет требованиям обработки деталей на станках и поэтому должна быть исключена. При некоторых условиях резания на переднюю поверхность режущей кромки налипает обрабатываемый материал, образуя нарост. Он имеет клиновидную форму, по твердости в 2 – 3 раза превышает твердость обрабатываемого металла. Являясь как бы продолжением резца, нарост изменяет его геометрические параметры: участвует в резании металла, влияет на результаты обработки, изнашивает резец. При обработке нарост периодически разрушается (скалывается) и вновь образуется. Часть его уходит со стружкой, а часть остается вдавленной в обработанную поверхность (рис. 2).

Отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, ухудшают качество обработанной поверхности, так как вся она оказывается усеянной неровностями. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких материалов, например, чугуна, нарост может и не образоваться [46]. В процессе токарной обработки выполняются следующие виды работ: · токарная обработка и доводка сложных деталей и инструментов с большим числом переходов по 6 – 7 квалитетам;

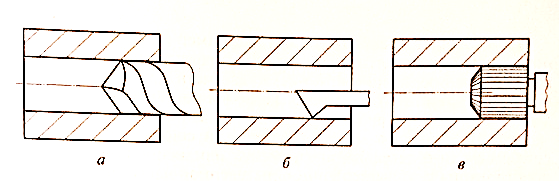

· обтачивание наружных и внутренних фасонных поверхностей и поверхностей; · токарная обработка длинных валов и винтов с применением нескольких люнетов; · нарезание и накатка многозаходных резьб различного профиля и шага; · выполнение операций по доводке инструмента, имеющего несколько сопрягающихся поверхностей; · токарная обработка сложных крупногабаритных деталей и узлов на универсальном оборудовании; · токарная обработка новых и переточка выработанных прокатных валков с калибровкой сложного профиля. Производственный процесс включает в себя отдельные циклы, начиная с момента запуска исходных материалов и полуфабрикатов в производство, до полного изготовления и сдачи продукции. Весь технологический процесс механической обработки заготовок делится на составные части (технологические операции). Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте и охватывающую все действия рабочего по обработке детали до перехода к следующей. Также есть ряд других операций, которые используются в процессе обработки заготовки, такие как установ, технологический переход, вспомогательный переход, рабочий ход, вспомогательный ход, прием. Все эти операции неотъемлемая часть токарной обработки. Установ - это часть технологической операции, выполняемой при неизменном закреплении обрабатываемого изделия. Обработка детали за два установа представлена на рис. 3, за три установа - на рис. 4.

Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека или оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход. Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход представляет собой непрерывное срезание одного слоя заготовки. Например, на токарном станке - обработка вала на проход [47].

Резка металлов На сегодняшний день существует несколько видов резки листовых материалов: плазменная, механическая, лазерная и гидроабразивная. Рассмотрим достоинства и недостатки каждого метода. Плазменная резка Принцип работы оборудования плазменной резки основан на свойствах плазменной дуги местно расплавлять и удалять материал с места разреза. При этом используется постоянный ток прямого действия. Серьезным преимуществом плазменной резки является возможность обеспечить высокую скорость резки металла (2 м/мин при резке стального листа толщиной 20 мм). Недостатки: низкое качество реза, риск появления микротрещин, оплавлений, выброс в рабочую зону АПДФ. Механическая резка Механическая резка – это резка, во время которой применяется физический труд или специальные механические приспособления (специальные резаки). Достоинствами механической резки являются высокое качество среза и его высокая точность, возможность резки металла под углом и небольшие потери металла при его обработке. Основным недостатком механической резки металла является то, что все ее способы позволяют производить разрез только по прямой линии. В том случае, если требуется раскрой металла по сложной криволинейной траектории, этот вид резки применить невозможно. Кроме того, к недостаткам механической резки можно отнести и не слишком высокую производительность труда, а также недостаточно большую глубину пропила. Лазерная резка Лазерная резка считается высокотехнологичным методом. Принцип ее основан на способности лазерного луча нагревать и расплавлять обрабатываемый материал. Мощность лазерного луча можно корректировать в зависимости от плотности материала. Что же касается резки металла, лазер может справиться лишь в случаях, когда толщина металла не превышает 20 мм. Так же лазерная резка обладает минусами схожими с плазменной резкой: служит причиной обгорания, оплавления на разрезаемых кромках создаёт напряжения, микротрещины и структурные изменения в обрабатываемых материалах. Гидроабразивная резка Гидроабразивная резка - единственный вид резки, технология которой предусматривает использование воды. Гидроабразивная резка основана на обработке материала сильной струей воды с абразивными частицами, скорость которой может составлять до 900 м/мин благодаря микроотверстиям размером всего 0,2 мм. В этом и состоит секрет превращения энергии, при котором кинетика струи переходит в механическую силу резки материала. Достоинства гидроабразивной резки: · метод гидроабразивной резкиподходит ко всем материалам; · характеризуется высокой степенью безопасности в процессе резки удаляются лишь пылеобразные частицы; · метод не подразумевает термообработки; · в процессе гидроабразивной резки образуется разрез шириной 1 мм с минимумом отходов;

· метод не требует частой заточки инструмента; · гидроабразивная резка не требует специально оборудованных рабочих мест и жесткого закрепления деталей в силу минимальных касательных усилий; · скорость данного способа резки можно регулировать, благодаря чему область его применения чрезвычайно широка; · особенности метода позволяют использование его при резке сложных контуров, эффективно расходуя обрабатываемый материал. Недостатки гидроабразивной резки: · высокая потребность в комплектующих в силу их ограниченного ресурса (в частности, режущей головки); · низкая скорость обработки тонколистовой стали. Гидроабразивный способ имеет массу возможностей, его можно довольно гибко перестраивать под цели осуществления тех или иных рабочих процессов. Дополнительными плюсами являются отсутствие необходимости в нагреве и, как следствие, отсутствие риска появления микротрещин, оплавлений, обгораний, а также структурных изменений, высокое качество разреза, удовлетворительные экологические характеристики и исключение фактора воздействия АПФД на рабочего, что является важным в связи с улучшением условий труда обслуживающего персонала. Холодная штамповка Холодная штамповка представляет собой один из видов обработки металлов давлением, при котором металл деформируется пластически в холодном состоянии. По сравнению с горячей штамповкой холодная имеет ряд преимуществ: нет операции нагрева металла, поверхностный слой металла не окисляется (не образуется окалина), изделия получаются более точными по размерам и с меньшей шероховатостью поверхности. В зависимости от вида исходного материала и типа изделия холодная штамповка может быть листовой или объемной. Листовая штамповка применяется для изготовления деталей из листового материала, например деталей автомобилей, самолетов, вагонов, химических аппаратов, электроприборов, многих бытовых изделий. Холодной объемной штамповкой изготовляют изделия из объемных заготовок – главным образом из пруткового материала. Объемной штамповкой получают крепежные детали, шарики, ролики, кольца подшипников, многие детали автомобилей, самолетов [52]. Наибольший эффект от применения холодной листовой штамповки может быть обеспечен при комплексном решении технических вопросов на всех стадиях подготовки производства, начиная с создания технологических конструкций или форм деталей, допускающих экономичное изготовление их. Холодная листовая штамповка объединяет большое количество разнообразных операций, которые могут быть систематизированы по технологическим признакам. По характеру деформаций холодная штамповка расчленяется на две основные группы: · деформация с разделением материала; · пластические деформации. Первая группа объединяет деформации, которые приводят к местному разъединению материала путём среза и отделения одной его части от другой. Группа пластических деформаций холодной листовой штамповки включает операции по изменению формы гнутых и полых листовых деталей. Имеется четыре основных вида деформаций холодной листовой штамповки: · резка – отделение одной части материала от другой по замкнутому или незамкнутому контуру; · гибка – превращение плоской заготовки в изогнутую деталь; · вытяжка – превращение плоской заготовки в полую деталь любой формы или дальнейшее изменение её размеров; · формовка – изменение формы детали или заготовки путём местных деформаций различного характера. Каждый из основных видов деформаций холодной штамповки подразделяется на ряд отдельных конкретных операций, характеризуемых особенностью и назначением работы, а также типом штампа [51]. Рассмотрим подробнее операции холодной штамповки: · вырубка; · пробивка отверстий; · гибка; · неглубокая вытяжка. Вырубка Вырубка (высечка штампом) – это процесс, при котором продукция разрезается по определенному шаблону. Вырубка производится с помощью высекального инструмента (штампа). Достоинством вырубки является ее максимально низкая энергоемкость на единицу обрабатываемого материала по сравнению с такими видами обработки резанием как точение, фрезерование, шлифование и др. Вырубка наиболее предпочтительная операция, так как отходы от вырубки легче утилизируются и скорость вырубки (производительность) весьма высока [51]. Пробивка Пробивка – образование в заготовке сквозных отверстий с удалением материала в отход [54]. Гибка Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы (рис. 5). Определяющим для этой операции является радиус кривизны r. При малых радиусах гибки происходит разрыв наружных волокон материала. Значение радиуса кривизны зависит от механических свойств металла, толщины заготовки, направления линии изгиба относительно направления прокатки и других факторов. В месте изгиба слои металла, расположенные с внутренней стороны, сжимаются, а слои металла, расположенные с наружной стороны, растягиваются в продольном направлении. В месте изгиба форма поперечного сечения нешироких и достаточно толстых полос искажается.

Гибка осуществляется в результате упругопластической деформации, при которой пластической деформации предшествует значительная упругая деформация. В результате упругой деформации растянутые и сжатые слои стремятся возвратиться в исходное положение. Вследствие этого, форма детали после гибки не будет соответствовать форме штампа на величину угла упругой деформации. При малых радиусах гибки при штамповке возможно образование трещин или разрыв заготовки. Установлены ориентировочные значения, минимально допустимых радиусов гибки, табл. 1 [53]. Таблица 1

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 76; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.122.223 (0.01 с.) |

40;

б – обработка цилиндрической поверхности

40;

б – обработка цилиндрической поверхности  30

30