Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Безопасность и экологичностьСтр 1 из 34Следующая ⇒

БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В МАШИНОСТРОЕНИИ

Рекомендовано УМО РАЕ по классическому университетскому и техническому образованию в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлениям подготовки: 15.04.01 – «Машиностроение», 15.04.05 – «Конструкторско-технологическое обеспечение машиностроительных производств», 15.04.04 – «Автоматизация технологических процессов и производств»

Нижний Новгород 2018 УДК ББК П Рецензент: С.М. Шевченко - кандидат технических наук, доцент Нижегородского педагогического университета им. К. Минина

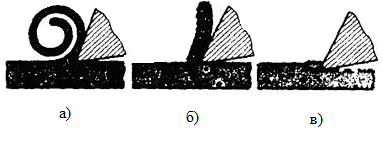

ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ Токарная обработка металлов Способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резанием металла. Процесс резания возможен при наличии основных движений: главного движения – вращение заготовки и поступательного движения инструмента, называемого подачей. При действии на резец усилия его режущая кромка врезается в заготовку и отделяет слой металла от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском. При резании различных материалов могут образовываться следующие типы стружек: сливные (непрерывные), скалывания (элементные) и надлома. Типы стружек представлены на рис. 1. Сливная стружка образуется при резании вязких и мягких металлов (мягкая сталь, латунь) с высокой скоростью. Чем больше скорость резания и вязкость обрабатываемого материала, а также меньше угол резания и толщина среза и выше качество смазочно-охлаждающей жидкости, тем стружка ближе к сливной. Стружка надлома образуется при резании хрупких металлов (бронзы, чугуны). Такая стружка состоит из отдельных, почти не связанных между собой элементов. Обработанная поверхность при образовании такой стружки получается шероховатой, с большими впадинами и выступами. В определенных условиях, например при обработке чугунов средней твердости, стружка надлома может получиться в виде колец. Сходство ее со сливной стружкой только внешнее, так как достаточно сжать такую стружку в руке, и она легко разрушится на отдельные элементы.

Стружка скалывания занимает промежуточное положение между сливной стружкой и стружкой надлома и образуется при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания. С изменением условий резания стружка скалывания может перейти в сливную, и наоборот. В целях создания наилучших условий для отвода стружки из зоны резания необходимо обеспечить ее дробление или завивание в спираль определенной длины. Дробленую стружку в виде колец и полуколец диаметром 10-15 мм и более следует рассматривать как хорошую. Эта стружка, несмотря на то, что занимает меньший объем и легче транспортируется, снижает стойкость инструмента. Мелкодробленая стружка рассматривается как удовлетворительная. Помимо снижения стойкости резцов такая стружка, разлетаясь во все стороны, попадает на поверхности станка, нарушает нормальную работу его узлов. Формирование стружки в виде непрерывной спирали, прямой ленты и путаного клубка не удовлетворяет требованиям обработки деталей на станках и поэтому должна быть исключена. При некоторых условиях резания на переднюю поверхность режущей кромки налипает обрабатываемый материал, образуя нарост. Он имеет клиновидную форму, по твердости в 2 – 3 раза превышает твердость обрабатываемого металла. Являясь как бы продолжением резца, нарост изменяет его геометрические параметры: участвует в резании металла, влияет на результаты обработки, изнашивает резец. При обработке нарост периодически разрушается (скалывается) и вновь образуется. Часть его уходит со стружкой, а часть остается вдавленной в обработанную поверхность (рис. 2).

Отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, ухудшают качество обработанной поверхности, так как вся она оказывается усеянной неровностями. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких материалов, например, чугуна, нарост может и не образоваться [46].

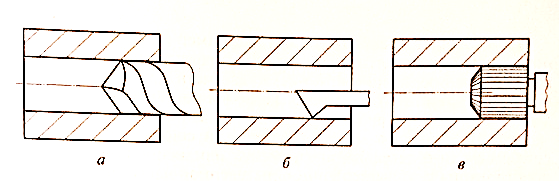

В процессе токарной обработки выполняются следующие виды работ: · токарная обработка и доводка сложных деталей и инструментов с большим числом переходов по 6 – 7 квалитетам; · обтачивание наружных и внутренних фасонных поверхностей и поверхностей; · токарная обработка длинных валов и винтов с применением нескольких люнетов; · нарезание и накатка многозаходных резьб различного профиля и шага; · выполнение операций по доводке инструмента, имеющего несколько сопрягающихся поверхностей; · токарная обработка сложных крупногабаритных деталей и узлов на универсальном оборудовании; · токарная обработка новых и переточка выработанных прокатных валков с калибровкой сложного профиля. Производственный процесс включает в себя отдельные циклы, начиная с момента запуска исходных материалов и полуфабрикатов в производство, до полного изготовления и сдачи продукции. Весь технологический процесс механической обработки заготовок делится на составные части (технологические операции). Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте и охватывающую все действия рабочего по обработке детали до перехода к следующей. Также есть ряд других операций, которые используются в процессе обработки заготовки, такие как установ, технологический переход, вспомогательный переход, рабочий ход, вспомогательный ход, прием. Все эти операции неотъемлемая часть токарной обработки. Установ - это часть технологической операции, выполняемой при неизменном закреплении обрабатываемого изделия. Обработка детали за два установа представлена на рис. 3, за три установа - на рис. 4.

Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека или оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход. Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход представляет собой непрерывное срезание одного слоя заготовки. Например, на токарном станке - обработка вала на проход [47]. Резка металлов На сегодняшний день существует несколько видов резки листовых материалов: плазменная, механическая, лазерная и гидроабразивная. Рассмотрим достоинства и недостатки каждого метода. Плазменная резка Принцип работы оборудования плазменной резки основан на свойствах плазменной дуги местно расплавлять и удалять материал с места разреза. При этом используется постоянный ток прямого действия. Серьезным преимуществом плазменной резки является возможность обеспечить высокую скорость резки металла (2 м/мин при резке стального листа толщиной 20 мм). Недостатки: низкое качество реза, риск появления микротрещин, оплавлений, выброс в рабочую зону АПДФ.

Механическая резка Механическая резка – это резка, во время которой применяется физический труд или специальные механические приспособления (специальные резаки). Достоинствами механической резки являются высокое качество среза и его высокая точность, возможность резки металла под углом и небольшие потери металла при его обработке. Основным недостатком механической резки металла является то, что все ее способы позволяют производить разрез только по прямой линии. В том случае, если требуется раскрой металла по сложной криволинейной траектории, этот вид резки применить невозможно. Кроме того, к недостаткам механической резки можно отнести и не слишком высокую производительность труда, а также недостаточно большую глубину пропила. Лазерная резка Лазерная резка считается высокотехнологичным методом. Принцип ее основан на способности лазерного луча нагревать и расплавлять обрабатываемый материал. Мощность лазерного луча можно корректировать в зависимости от плотности материала. Что же касается резки металла, лазер может справиться лишь в случаях, когда толщина металла не превышает 20 мм. Так же лазерная резка обладает минусами схожими с плазменной резкой: служит причиной обгорания, оплавления на разрезаемых кромках создаёт напряжения, микротрещины и структурные изменения в обрабатываемых материалах. Гидроабразивная резка Гидроабразивная резка - единственный вид резки, технология которой предусматривает использование воды. Гидроабразивная резка основана на обработке материала сильной струей воды с абразивными частицами, скорость которой может составлять до 900 м/мин благодаря микроотверстиям размером всего 0,2 мм. В этом и состоит секрет превращения энергии, при котором кинетика струи переходит в механическую силу резки материала. Достоинства гидроабразивной резки: · метод гидроабразивной резкиподходит ко всем материалам; · характеризуется высокой степенью безопасности в процессе резки удаляются лишь пылеобразные частицы;

· метод не подразумевает термообработки; · в процессе гидроабразивной резки образуется разрез шириной 1 мм с минимумом отходов; · метод не требует частой заточки инструмента; · гидроабразивная резка не требует специально оборудованных рабочих мест и жесткого закрепления деталей в силу минимальных касательных усилий; · скорость данного способа резки можно регулировать, благодаря чему область его применения чрезвычайно широка; · особенности метода позволяют использование его при резке сложных контуров, эффективно расходуя обрабатываемый материал. Недостатки гидроабразивной резки: · высокая потребность в комплектующих в силу их ограниченного ресурса (в частности, режущей головки); · низкая скорость обработки тонколистовой стали. Гидроабразивный способ имеет массу возможностей, его можно довольно гибко перестраивать под цели осуществления тех или иных рабочих процессов. Дополнительными плюсами являются отсутствие необходимости в нагреве и, как следствие, отсутствие риска появления микротрещин, оплавлений, обгораний, а также структурных изменений, высокое качество разреза, удовлетворительные экологические характеристики и исключение фактора воздействия АПФД на рабочего, что является важным в связи с улучшением условий труда обслуживающего персонала. Холодная штамповка Холодная штамповка представляет собой один из видов обработки металлов давлением, при котором металл деформируется пластически в холодном состоянии. По сравнению с горячей штамповкой холодная имеет ряд преимуществ: нет операции нагрева металла, поверхностный слой металла не окисляется (не образуется окалина), изделия получаются более точными по размерам и с меньшей шероховатостью поверхности. В зависимости от вида исходного материала и типа изделия холодная штамповка может быть листовой или объемной. Листовая штамповка применяется для изготовления деталей из листового материала, например деталей автомобилей, самолетов, вагонов, химических аппаратов, электроприборов, многих бытовых изделий. Холодной объемной штамповкой изготовляют изделия из объемных заготовок – главным образом из пруткового материала. Объемной штамповкой получают крепежные детали, шарики, ролики, кольца подшипников, многие детали автомобилей, самолетов [52]. Наибольший эффект от применения холодной листовой штамповки может быть обеспечен при комплексном решении технических вопросов на всех стадиях подготовки производства, начиная с создания технологических конструкций или форм деталей, допускающих экономичное изготовление их. Холодная листовая штамповка объединяет большое количество разнообразных операций, которые могут быть систематизированы по технологическим признакам. По характеру деформаций холодная штамповка расчленяется на две основные группы: · деформация с разделением материала; · пластические деформации.

Первая группа объединяет деформации, которые приводят к местному разъединению материала путём среза и отделения одной его части от другой. Группа пластических деформаций холодной листовой штамповки включает операции по изменению формы гнутых и полых листовых деталей. Имеется четыре основных вида деформаций холодной листовой штамповки: · резка – отделение одной части материала от другой по замкнутому или незамкнутому контуру; · гибка – превращение плоской заготовки в изогнутую деталь; · вытяжка – превращение плоской заготовки в полую деталь любой формы или дальнейшее изменение её размеров; · формовка – изменение формы детали или заготовки путём местных деформаций различного характера. Каждый из основных видов деформаций холодной штамповки подразделяется на ряд отдельных конкретных операций, характеризуемых особенностью и назначением работы, а также типом штампа [51]. Рассмотрим подробнее операции холодной штамповки: · вырубка; · пробивка отверстий; · гибка; · неглубокая вытяжка. Вырубка Вырубка (высечка штампом) – это процесс, при котором продукция разрезается по определенному шаблону. Вырубка производится с помощью высекального инструмента (штампа). Достоинством вырубки является ее максимально низкая энергоемкость на единицу обрабатываемого материала по сравнению с такими видами обработки резанием как точение, фрезерование, шлифование и др. Вырубка наиболее предпочтительная операция, так как отходы от вырубки легче утилизируются и скорость вырубки (производительность) весьма высока [51]. Пробивка Пробивка – образование в заготовке сквозных отверстий с удалением материала в отход [54]. Гибка Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы (рис. 5). Определяющим для этой операции является радиус кривизны r. При малых радиусах гибки происходит разрыв наружных волокон материала. Значение радиуса кривизны зависит от механических свойств металла, толщины заготовки, направления линии изгиба относительно направления прокатки и других факторов. В месте изгиба слои металла, расположенные с внутренней стороны, сжимаются, а слои металла, расположенные с наружной стороны, растягиваются в продольном направлении. В месте изгиба форма поперечного сечения нешироких и достаточно толстых полос искажается.

Гибка осуществляется в результате упругопластической деформации, при которой пластической деформации предшествует значительная упругая деформация. В результате упругой деформации растянутые и сжатые слои стремятся возвратиться в исходное положение. Вследствие этого, форма детали после гибки не будет соответствовать форме штампа на величину угла упругой деформации. При малых радиусах гибки при штамповке возможно образование трещин или разрыв заготовки. Установлены ориентировочные значения, минимально допустимых радиусов гибки, табл. 1 [53]. Таблица 1 Вытяжка Вытяжка – образование полой заготовки или изделия из плоской или полой исходной заготовки. Вытяжкой получают полые полуфабрикаты. При данной операции толщина заготовки несколько изменяется, края заготовки получаются неровными. Это объясняется тем, что металл в разных направлениях относительно расположения волокон течет неравномерно. Эти неровности после вытяжки обрезают. Таблица 4 Таблица 6 Таблица 7 При электродуговой сварке

В таб. 9 приведены результаты специальной оценки условий труда сварщика. Таблица 9 Таблица 12 Требования безопасности к производственным процессам Согласно требованиям ГОСТ 12.3.002-2014 «Процессы производственные. Общие требования безопасности», безопасность производственных процессов в течение всего времени их функционирования должна быть обеспечена выбором промышленных технологических процессов, а также приемов, режимов работы и порядка обслуживания производственного оборудования. Основными требованиями безопасности к технологическим процессам являются: · устранение непосредственного контакта работающих с исходными материалами, заготовками, полуфабрикатами, готовой продукцией и отходами производства, оказывающими вредное действие. Необходимо стремиться выбирать такие исходные материалы, заготовки и т.п., которые не оказывают вредного воздействия на работающих. При невозможности должны применяться соответствующие средства защиты людей; · замена технологических процессов и операций, связанных с возникновением опасных и вредных производственных факторов, процессами и операциями, при которых указанные факторы отсутствуют или обладают меньшей интенсивностью; · комплексная механизация, автоматизация, применение дистанционного управления технологическими процессами и операциями при наличии опасных и вредных производственных факторов; · герметизация оборудования; · применение средств защиты работающих; · рациональная организация труда и отдыха, оптимальное распределение функций между человеком и оборудованием с целью профилактики монотонности и гиподинамии, а также ограничения тяжести труда; · своевременное получение информации о возникновении опасных и вредных производственных факторов на отдельных технологических операциях (причем системы получения такой информации необходимо выполнять по принципу устройств автоматического действия с выводом на системы предупреждающей сигнализации); · внедрение систем контроля и управления технологическими процессами, обеспечивающих защиту работающих и аварийное отключение производственного оборудования; · своевременное удаление и обезвреживание отходов производства, являющихся источниками опасных и вредных производственных факторов; · обеспечение пожаро- и взрывобезопасности; · производственные процессы не должны загрязнять окружающую среду (воздух, почву, водоемы) вредными веществами. Требования к производственным зданиям, помещениям и сооружениям установлены СП 2.2.1.1312-03 «Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий». Размещение производственного оборудования, исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства в производственных помещениях и на рабочих местах не должно представлять опасности для персонала. Расстояние между единицами оборудования, а также между оборудованием и стенами производственных зданий, сооружений и помещений должно соответствовать требованиям действующих норм технологического проектирования, строительным нормам и правилам. Правильная организация рабочих мест предполагает учет эргономических требований (экономию движений, исключение неудобных поз при обслуживании оборудования и пультов управления, правильную компоновку органов управления и т.п.). Хранение исходных материалов, готовой продукции, отходов производства и т.п. должно предусматривать: · применение способов хранения, исключающих возникновение опасных и вредных производственных факторов; · использование безопасных устройств для хранения (контейнеры, герметично закрывающиеся бункеры и т.п.); · механизацию и автоматизацию погрузо-разгрузочных работ. При транспортировании необходимо обеспечивать: · использование безопасных транспортных коммуникаций; · применение средств транспортирования, исключающих возникновение опасных и вредных производственных факторов (например, спецподвижной состав); · механизацию и автоматизацию транспортирования. Механизация удаления отходов, в особенности стружки, окалины и т.п., уменьшает опасность травмирования станочников и вспомогательных рабочих. Сыпучие материалы и стружку рекомендуется удалять от станков и из цеха специальными транспортерами, установленными под полом помещения. В формировании безопасных условий труда большое значение имеет учет медицинских противопоказаний к использованию персонала в отдельных технологических процессах, а также обучение и инструктаж по безопасным методам ведения работ. К лицам, допускаемым к участию в производственном процессе, должны предъявляться требования соответствия их физических, психофизиологических, психологических и, в отдельных случаях, антропометрических данных характеру работы. Проверка здоровья работающих должна проводиться как при допуске их к работе, так и периодически. Лица, допускаемые к участию в производственном процессе, должны иметь профессиональную подготовку (в том числе по безопасности труда), соответствующую характеру работ. Обучение работающих безопасности труда проводят на всех предприятиях и в организациях независимо от характера и степени опасности производства. Требования безопасности при проведении технологического процесса должны включаться в нормативно-техническую и технологическую документацию, где должны оговариваться не только требования безопасности к техпроцессу, но и методы контроля за их выполнением. Общие направления повышения безопасности и экологичности технологических процессов установлены СП 2.2.1.1312-03 «Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий». Они предусматривают: · замену вредных веществ безвредными или менее вредными; · замену сухих способов переработки пылящих материалов мокрыми; · применение гидро- и пневмотранспорта при транспортировании пылящих материалов; · замену технологических процессов и технологических операций, связанных с возникновением шума, вибрации и других вредных факторов, процессами или операциями, при которых обеспечено отсутствие или меньшая интенсивность этих факторов; · замену пламенного нагрева электрическим, твердого и жидкого топлива – газообразным; · герметизацию оборудования и аппаратуры; · применение оборудования со встроенными отсосами; автоблокировку технологического оборудования; сигнализацию при неисправности системы отсосов; · полное улавливание и очистку технологических выбросов, а также удаляемого вентиляцией загрязненного воздуха от химических вредных веществ; очистку промышленных стоков от загрязнения; · тепловую изоляцию нагретых поверхностей оборудования, воздуховодов и трубопроводов; применение средств защиты от конвекционного и лучистого тепла. Используют также конструктивные меры по снижению выбросов и стоков, защиту от энергетических воздействий экранированием и ряд других мероприятий. Эти общие направления реализованы для основных технологических процессов в виде нормативных документов, регламентирующих требования к ним. Требования безопасности к обработке металлов резанием определены ГОСТ 12.3.025-80 «Обработка металлов резанием. Требования безопасности». Специальные требования в литейном производстве изложены в · ГОСТ 12.3.027-2004 «Работы литейные. Требования безопасности»; · ГОСТ 12.2.046-2004 «Оборудование для литейного производства. Требования безопасности». Для кузнечно-прессового производства требования безопасности установлены ГОСТ 12.3.026-81*. «Работы кузнечно-прессовые. Требования безопасности». Для обеспечения электросварочных работ необходимо соблюдать требования ГОСТ 12.3.003-86 «Работы электросварочные. Общие требования безопасности». При термической обработке металлов безопасность производственного процесса обеспечивается в соответствии с ГОСТ 12.3.004-75 «Термическая обработка металлов. Общие требования безопасности». При окрасочных работах необходимо соблюдать ГОСТ 12.3.005-75 «Работы окрасочные. Общие требования безопасности» При обработке материалов из древесины действует ГОСТ 12.3.042-88 «Деревообрабатывающее производство Общие требования безопасности». Безопасность процессов, связанных с нанесением покрытий обеспечивается соблюдением ГОСТ 12.3.008-75 «Производство покрытий металлических и неметаллических, неорганических. Общие требования безопасности». При перемещении грузов и выполнении погрузочно-разгрузочных работ в механических цехах соблюдаются требования ГОСТ 12.3. 009-76 «Работы погрузочно-разгрузочные. Общие требования безопасности» и ГОСТ 12.3.020-80 «Процессы перемещения грузов на предприятиях. Общие требования безопасности». Мероприятия по безопасности производственных процессов по переработке полимеров установлены ГОСТ 12.3.030-83 «Переработка пластических масс. Требования безопасности». При выполнении электромонтажных работ необходимо соблюдать ГОСТ 12.3.032-84 «Работы электромонтажные. Общие требования безопасности». Безопасность газопламенной и плазменной обработки металлов обеспечивается согласно ГОСТ 12.3.036-84 «Газопламенная обработка металлов. Требования безопасности» и ГОСТ 12.3.039-85 «Плазменная обработка металлов. Требования безопасности». Выполнение технологического процесса должно проводиться в полном соответствии с технологической документацией на него. Эксплуатация производственного оборудования должна проводиться в соответствии с эксплуатационной документацией на это оборудование. Перед установкой на станок и автоматические линии обрабатываемые заготовки, приспособления, инструмент, особенно базовые и посадочные поверхности, должны очищаться от масла, стружки и других загрязнений. Обдувку заготовки, приспособления, инструмента сжатым воздухом следует производить только в специально оборудованных шкафах (камерах) с работающей местной вытяжной вентиляцией. В технически обоснованных случаях на действующем оборудовании допускается применение сжатого воздуха при давлении в пневмосети не выше 1,5 атм. При этом необходимо выполнять следующие требования: пневмосеть должна быть подведена к рабочему месту; гибкий шланг должен иметь минимальную длину, которая определяется спецификой выполняемой операции, на конце гибкого шланга должно быть запорное устройство, предотвращающее самопроизвольное истечение сжатого воздуха. Кроме того, необходимо применять меры, исключающие появление стружки, аэрозолей в воздухе рабочей зоны, и защищать глаза работающего от возможного травмирования стружкой. Для работы следует применять инструменты, приспособления, которые отвечают требованиям соответствующей НТД и которые указаны в технологической документации. Применяемые приспособления должны соответствовать ГОСТ 12.2.029—89 «ССБТ. Приспособления станочные. Требования безопасности». Крепление инструмента, заготовки, приспособления независимо от размера и массы должно быть надежным, исключающим самопроизвольное ослабление крепления при работе, в том числе, и при реверсировании. Смену инструмента следует производить специальными приспособлениями, указанными в технологической документации. Для съема инструмента необходимо применять гаечные ключи, молотки и выколотки, изготовленные из материала, исключающего отделение частиц при ударе. Режущие инструменты с напаянными пластинками из твердого сплава, быстрорежущей стали и т. п. должны применяться только после технического контроля. Установку инструмента, заготовки и приспособлений на станок и снятие их со станка, а также замеры заготовок измерительным инструментом следует производить после останова движущихся частей оборудования. Установка и снятие заготовок во время работы допускаются: · вне зоны обработки при применении специальных позиционных приспособлений (например, поворотных столов), обеспечивающих безопасность работающих; · при применении автоматических устройств (манипуляторов, револьверных головок и др.), исключающих соприкосновение рук станочников с движущимися частями оборудования, приспособлениями, инструментом. При работе с блестящими заготовками необходимо применять меры по устранению (ограничению) отраженной блесткости. Для чего следует: · располагать светильник таким образом, чтобы отраженный блестящей поверхностью блик не попадал в глаза работающего; · применять светильники, имеющие меньшую яркость выходного отверстия. При установке, перемещении и снятии заготовок, приспособлений, инструмента, масса которых превышает установленные нормы, а также крупногабаритных грузов необходимо использовать грузоподъемные механизмы и другие средства механизации. Применяемые грузоподъемные механизмы должны отвечать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов». Работу следует выполнять на оборудовании, подвижные части которого, а также инструмент и обрабатываемые заготовки, представляющие опасность для работающих, должны быть ограждены защитными устройствами. При обработке металлов резанием необходимо применять меры, предотвращающие опасное действие стружки на работающих. При обработке вязких металлов, дающих сливную стружку, следует применять резцы со специальными стружкодробящими или стружкозавивающими устройствами. Автоматы и полуавтоматы, при работе которых в течение смены образуется более 30 кг стружки, должны снабжаться автоматически действующими транспортерами для ее удаления. Требования безопасности к производственному оборудованию Общие требования безопасности, предъявляемые к оборудованию содержатся в ГОСТ 12.2.003-91 «Оборудование производственное. Общие требования безопасности», а специфические требования безопасности к отдельным видам оборудования - в системе стандартов безопасности труда для конкретных видов оборудования. Любое оборудование независимо от назначения должно отвечать следующим требованиям: · быть безопасным при монтаже, ремонте, модернизации и эксплуатации, при транспортировке и хранении в течение всего срока службы; · не загрязнять окружающую среду выбросами и сбросами вредных веществ, содержание которых превышает норму; · быть надежным в течение срока, установленного эксплутационно-технической документацией; · материалы конструкции не должны быть вредными и опасными; · составные части оборудования при повреждении не должны создавать опасность; · конструкция машины должна исключать контакт работающих с горячими (с t выше 450С) и переохлажденными частями; · выделение и поглощение теплоты оборудованием должно быть в пределах допустимого в рабочей зоне; · конструкция оборудования должна обеспечивать защиту от электрического тока; · при прекращении подачи энергоносителя к приводам оборудования эти устройства не должны представлять опасность; · конструкция не должна создавать шум, вибрацию, излучения выше норм; · исключать пожаро- и взрывоопасность. Безопасность производственного оборудования обеспечивается: · включением требований безопасности в техническую документацию по монтажу, ремонту, транспортировке и хранению; · выбором принципов действия, конструктивных схем, элементов конструкции; · применением средств механизации, автоматизации и дистанционного управления; · выполнением эргономических требований; · применением в конструкции технических средств безопасности и производственной санитарии. Согласно с ГОСТ 12.2.003-91 конструкция производственного оборудования и его отдельных частей должна исключать: возможность их падения, опрокидывания и самопроизвольного смещения при всех условиях эксплуатации и монтажа; выбрасывание инструмента, заготовок, стружки, а также выбросов смазывающих и охлаждающих жидкостей. Конструкция зажимных, захватывающих, подъемных и загрузочных устройств или их приводов должны исключать возможность возникновения опасности при полном или частичном прекращении энергии. Элементы конструкции не должны иметь острых углов, кромок и заусенцев. Конструкция производственного оборудования должна исключать самопроизвольное ослабление или разъединение креплений сборочных единиц и деталей, а также исключать перемещение подвижных частей за пределы, предусмотренные конструкцией, если это может вызвать опасную ситуацию. Прекращение подачи питания не должно приводить к опусканию груза или к возникновению другой опасной ситуации. Электрическое, гидравлическое и другое оборудование должно быть закрыто крышками или кожухами, для съема которых должен применяться инструмент. Выбор оборудования необходимо производить с учетом потенциально возможных опасных и вредных производственных факторов. Например, при повышенной опасности поражения электрическим током следует отдать предпочтение устройствам с гидро- и пневмоприводом, при высоких уровнях шума – редукторам со специальными зубчатыми зацеплениями с пониженным шумообразованием, при высоких уровнях вибраций – механизмам с равномерно вращающимися элементами (вместо кривошипно-шатунных, кулачковых). Надежность работы технологического оборудов

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.13.201 (0.143 с.) |

40;

б – обработка цилиндрической поверхности

40;

б – обработка цилиндрической поверхности  30

30