Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Минимальное расстояние между движущейся деталью

И поверхностью ограждения

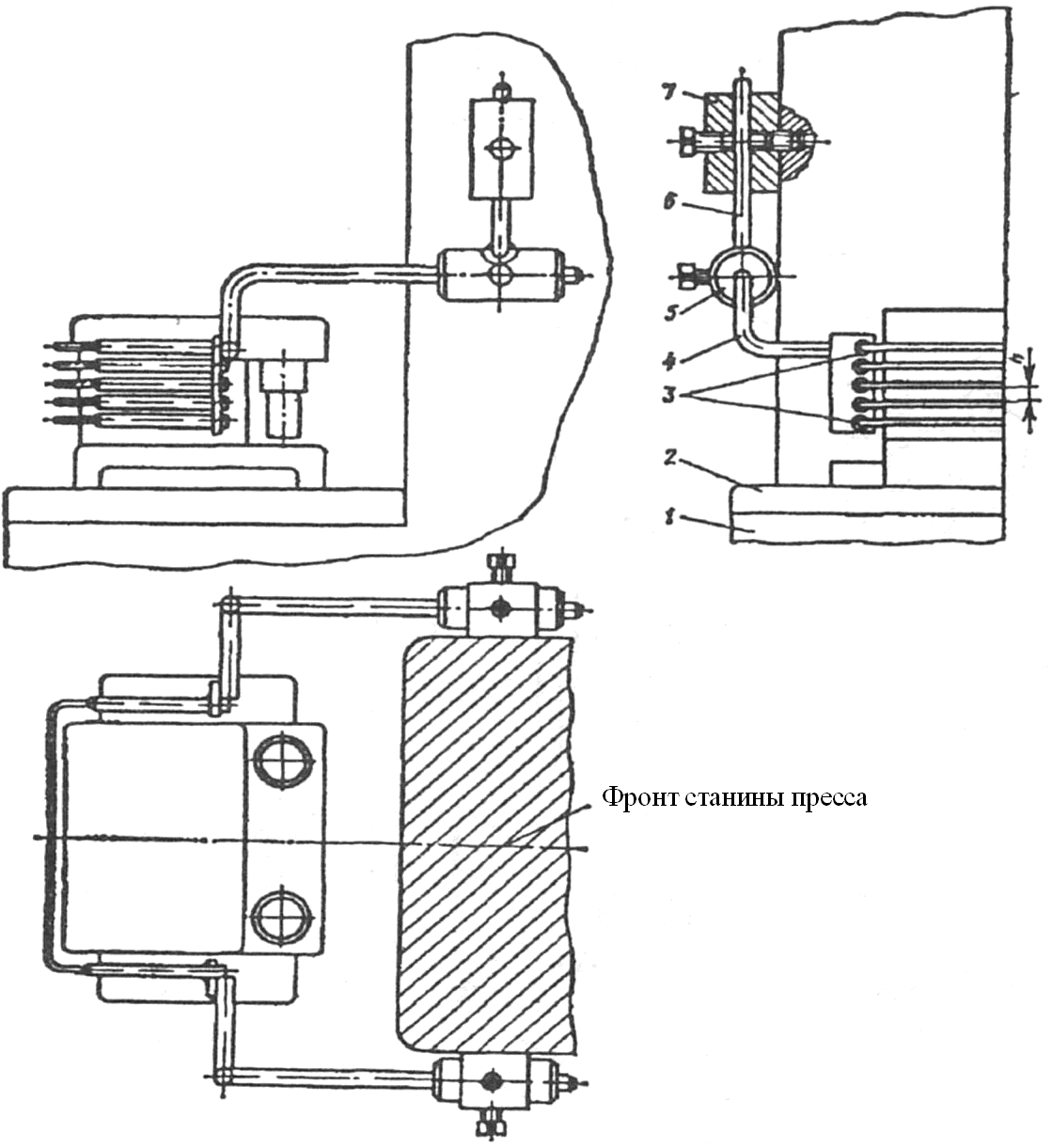

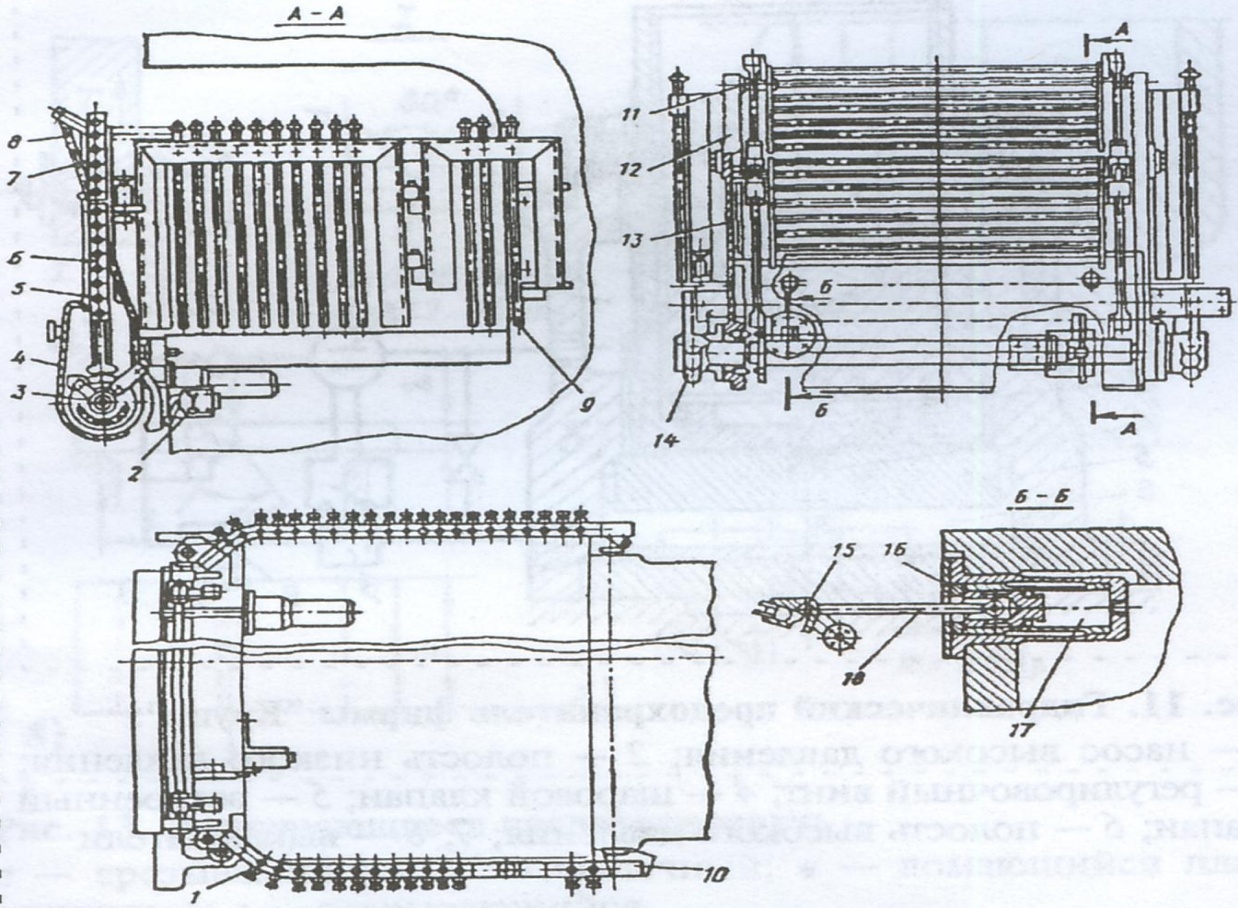

Стационарные ограждения опасной (штамповой) зоны, исключающие возможность проникновения в последнюю во время всей работы оборудования, изготовляются из листовой, полосовой стали толщиной 0,5...1,5 мм, из прозрачной небьющейся пластмассы или в виде решетки из металлических прутков диаметром 6...8 мм. Допускается изготовление из сетки или материалов с отверстиями. При этом расстояние от движущегося рабочего органа до ограждения должно соответствовать требованиям ГОСТ 12.2.062–81*, а конструкция, блокировка и т.п. – требованиям, изложенным ранее для ограждений подвижных частей прессового оборудования. Схема типового стационарного неподвижного ограждения зоны обработки (опасной зоны) приведена на рис. 31 [55]. Для машин автоматов возможно использование стационарных ограждений типа кожухов, закрывающих их целиком. В этом случае появляется возможность одновременного решения проблемы защиты от шума путем облицовки внутренней поверхности ограждения звукопоглощающими материалами. Передвижные ограждающие устройства могут быть с приводом от рабочего органа, с индивидуальным и ручным приводом.

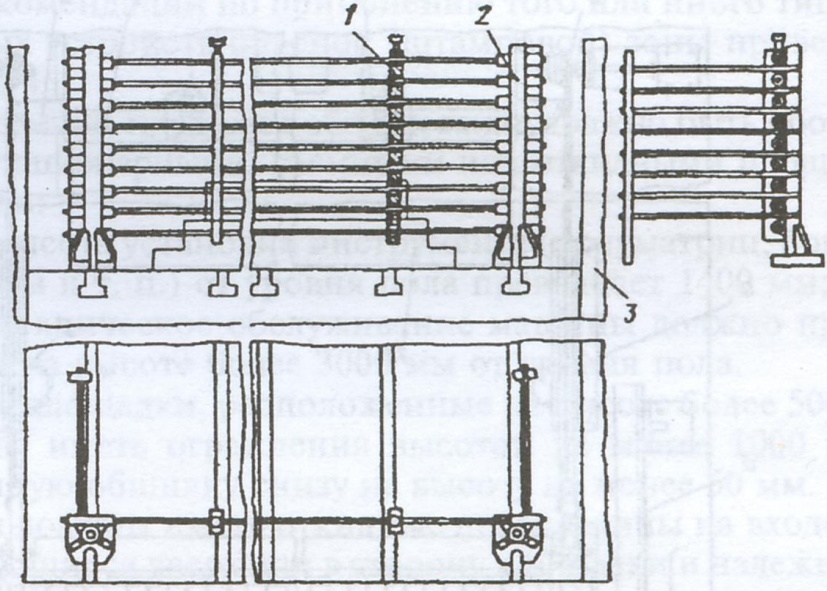

Во всех случаях передвижное устройство должно ограждать опасную зону до окончания рабочего хода, иметь электрическую или гидравлическую блокировку, исключающую включение машины на ход при открытой опасной зоне, отключении или снятии защитных устройств (блокирующие устройства должны располагаться в местах, где исключается непроизвольное выключение их оператором) и не травмировать работающего. Для подвижных ограждений применяются те же материалы, что и для неподвижных. Подвижные устройства с приводом от рабочего органа применяются при штамповке деталей из штучных заготовок. Возможно их использование при штамповке из полосы, ленты и листа. Такие устройства в зависимости от характера движения делятся на четыре группы: движущиеся синхронно; движущиеся с опережением хода рабочего органа; комбинированного действия; отводящего действия.

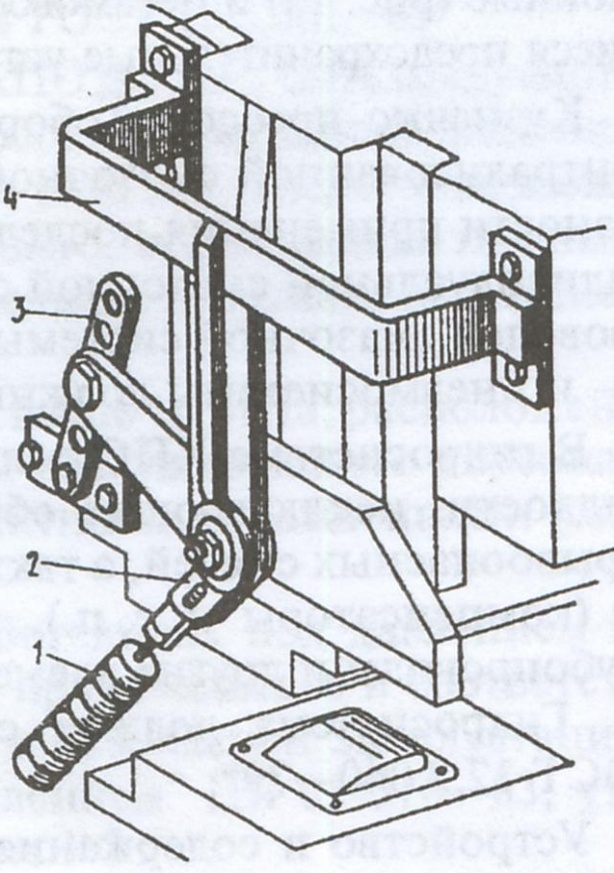

Первую группу устройств рекомендуется применять для механических прессов, имеющих ход ползуна более 500 мм. При ходе рабочего органа устройство перемещается на величину хода ползуна со скоростью, равной его скорости. Устройства второй группы целесообразно применять на прессах с ходом ползуна 400...500 мм и числом ходов не более 25 в минуту. С увеличением числа ходов растет скорость движения устройства, что может привести к травмированию работающего самим устройством. Устройства комбинированного действия рекомендуется применять на прессах с ходом ползуна не менее 200 мм. Устройство в зависимости от соотношения плеч рычагов может перемещаться с различным опережением хода ползуна. Типовые схемы рассмотренных видов защитных ограждающих устройств представлены на рис. 32-35. Устройство отводящего действия при своем движении по дуге отводит руки работающего и надежно закрывает опасную зону раньше, чем происходит смыкание штампов. Такие устройства следует применять на прессах с ходом ползуна до 400 мм.

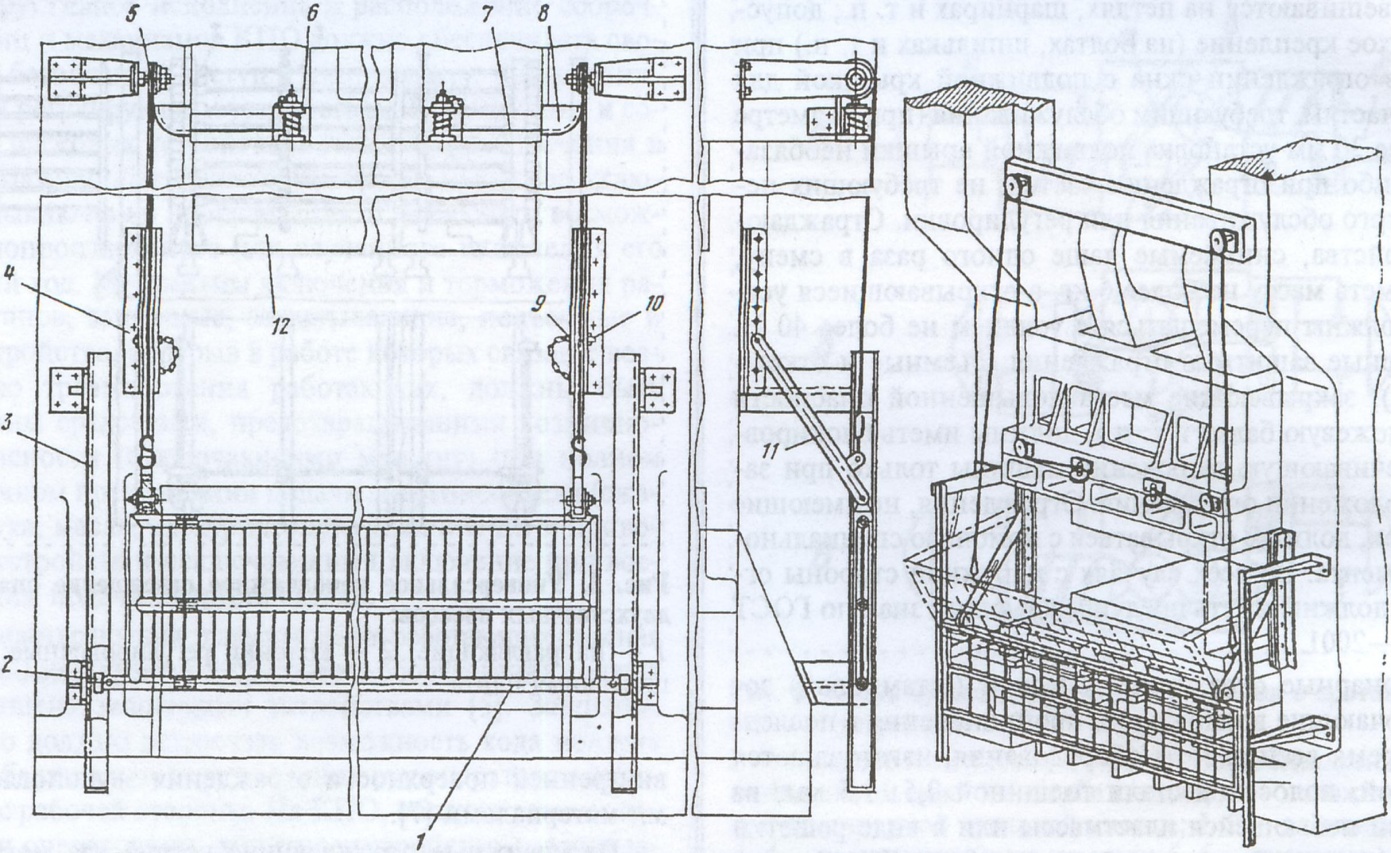

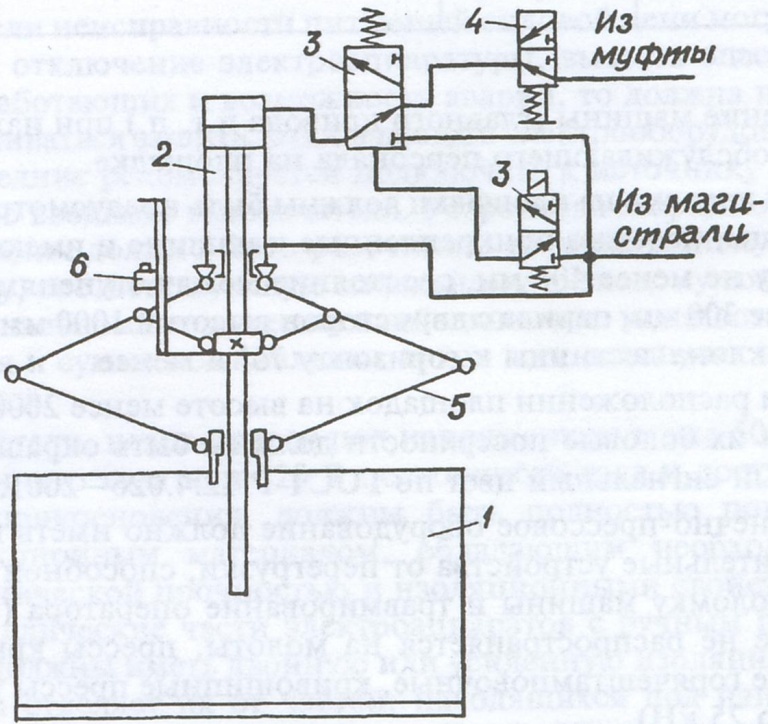

К устройствам отводящего действия относятся так называемые руко - и корпусоотводчики. При опускании ползуна вниз устройство совершает движение в сторону работающего и вынуждает его отходить назад, что вызывает у него повышенную утомляемость и боязнь травмирования самим устройством. Поэтому этот тип устройств рекомендуется использовать в тех случаях, когда нет возможности применения более эффективных средств защиты (рис. 36). Передвижные защитные устройства с индивидуальным приводом являются наиболее перспективным средством защиты, отвечающим современным эстетическим, эргономическим и техническим требованиям безопасности. По принципу действия и характеру защиты данные устройства подобны устройствам с приводом от рабочего органа и отличаются тем, что подвижное ограждение связано с системой управления и приводится в действие от индивидуального привода. Такие устройства обеспечивают защиту опасной зоны при совершении прессом 50 ходов в минуту и более. При отключении электро - или пневмопитания конструкции некоторых подвижных защитных устройств перекрывают рабочую зону подвижным экраном.

В случае сдвоенных ходов ползуна такой экран будет находиться в защитном положении и тем самым исключать травмирование оператора. Кинематическая схема типового подвижного защитного устройства с электропневматическим управлением приведена на рис. 37.

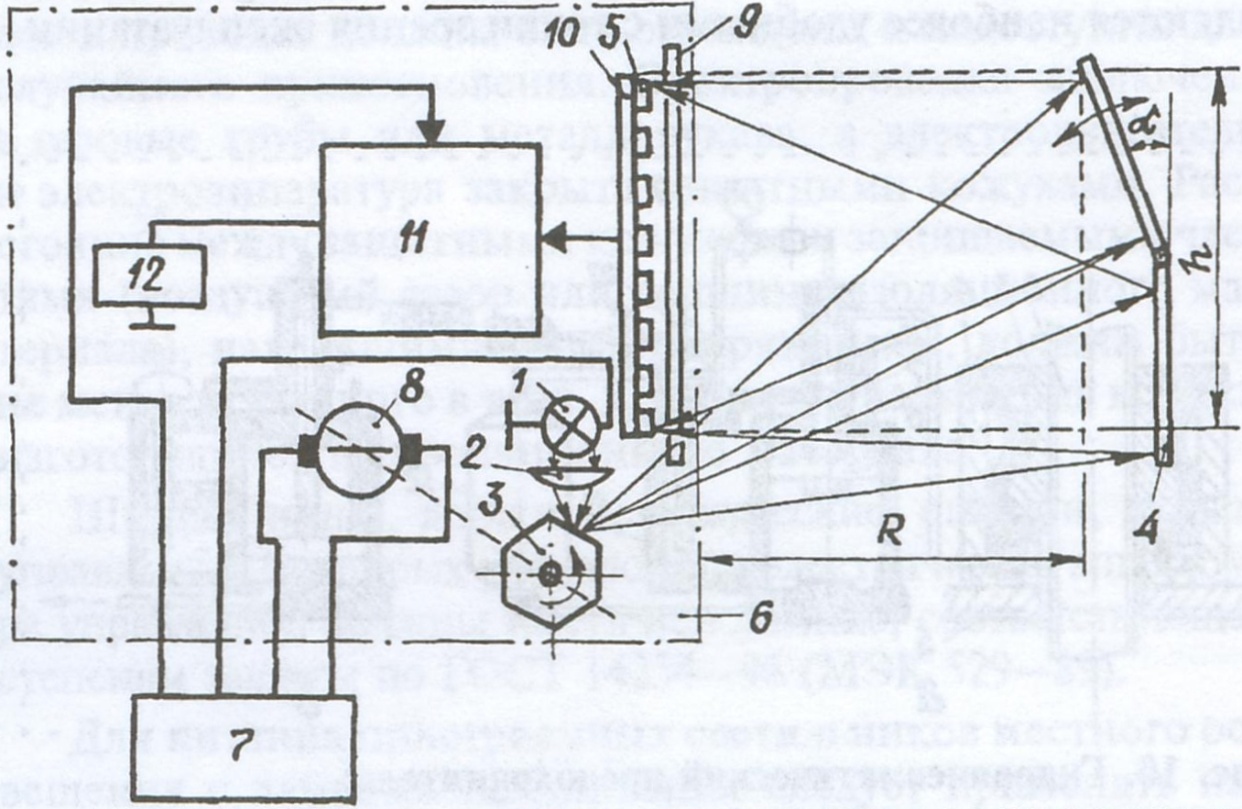

В качестве бесконтактного защитного устройства может быть использована фотозащита [55]. Последнюю рекомендуется применять на быстроходных прессах и прессах с малым ходом ползуна – кривошипных (с любой муфтой включения) и гидравлических прессах. При этом доступ к опасной зоне должен осуществляться только через защитное поле, а расстояние между защитным полем и опасной зоной должно быть таким, чтобы обеспечивался останов рабочего органа прессового оборудования при введении руки оператора в опасную зону (из расчета, что скорость руки оператора равна 2 м/с). Схема фотоэлектрического реле представлена на рис. 38.

Рекомендации по применению того или иного типа защитных устройств опасной (штамповой) зоны приведены в табл. 18. Таблица 18 Применение защитных устройств опасной (штамповой) зоны прессов

Окончание табл. 18

Электрооборудование прессового оборудования и источники его питания должны отвечать требованиям ГОСТ 12.1.019–2009, ГОСТ 12.2.007.0–75*, ГОСТ 12.2.017–93*, ГОСТ Р МЭК 60204.1–2007, "Правил устройства электроустановок" и "Правил технической эксплуатации электроустановок потребителей". Для обеспечения электробезопасности должны применяться отдельно или в сочетании друг с другом следующие технические средства и способы: · защитное заземление; · защитное отключение от источника питания; · изоляция токоведущих частей (рабочая, усиленная, двойная); · оградительные устройства; · малые напряжения; · предупредительная сигнализация, блокировки, знаки безопасности. Все металлические части прессового оборудования, к которым не исключена возможность прикосновения, и которые могут оказаться под напряжением выше 50 В переменного тока и 120 В постоянного тока, должны быть оснащены легко обозримыми устройствами заземления по ГОСТ 21130–75* или соединены с нулевым проводом. Если неисправности питающей силовой цепи могут повлечь отключение электроаппаратуры, вызвать опасность для работающих и возможность аварии, то должна предусматриваться защита, отключающая электрооборудование. Последние рекомендуется подключать к источнику питания до вводного выключателя. Устройство аварийного отключе-ния должно быть рассчитано на максимальную нагрузку, соответствующую начальному пусковому току при номинальном напряжении наибольшего по мощности двигателя и сумме номинальных токов всех остальных потребителей. Токоведущие части, находящиеся под напряжением выше 50 В переменного тока или 120 В постоянного тока и доступные для прикосновения, должны быть полностью покрыты изоляционным материалом, обладающим необходимой механической прочностью и изоляционными свойствами. Металлические части электроаппаратов с ручным приводом должны иметь двойную или усиленную изоляцию, которая отделяет их от частей, находящихся под напряжением. Пробивное напряжение двойной или усиленной изоляции должно быть не менее 4000 В. Допускается изготовлять из изоляционного материала или покрывать им элементы электрооборудования машины и части аппаратов ручного привода, к которым в нормальных рабочих условиях прикасаются рукой.

Шкафы, ниши, ящики металлические, станции, пульты управления, в которых расположена электрическая аппаратура управления, должны иметь исполнение, соответствующее степеням защиты по ГОСТ 14254–2015 (МЭК 529–89) «Степени защиты, обеспечиваемые оболочками». При использовании малых напряжений должны выполняться следующие требования: · напряжение между частями, находящимися и не находящимися под напряжением в нормальном режиме, не должно превышать 50 В (эффективного значения) переменного тока; · электрические цепи с малым напряжением должны быть изолированы от цепей опасного напряжения; · штепсельные разъемы в цепях с малым напряжением не должны сочленяться со штепсельными разъемами цепей с более высоким напряжением. С внутренней стороны дверцы шкафов, ниш и пультов управления, в которых имеются электроаппараты, работающие при напряжении выше 50 В, должны быть окрашены в красный цвет. Кроме того, они должны быть сблокированы с вводным выключателем таким образом, чтобы устранялась возможность их открытия при его включенном состоянии и электрооборудование нельзя было включать, когда дверцы открыты. На наружной стороне должны быть помещены предупреждающие знаки электрического напряжения по ГОСТ Р 12.4.026–2015 «Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний». Электрооборудование должно быть оснащено нулевой защитой, исключающей, независимо от положения органов управления, самопроизвольное включение механизмов прессового оборудования при восстановлении внезапно исчезнувшего напряжения [44]. Штампы для листовой штамповки должны соответствовать требованиям ГОСТ 12.2.109–89 «Штампы для листовой штамповки. Общие требования безопасности». Кожухи оградительных колонок штампов, в том числе телескопические быстросъемные должны соответствовать ГОСТ 24538–80*, «Кожухи оградительные телескопические. Конструкция и размеры», ГОСТ 24539–80* «Кожухи оградительные телескопические быстросменные. Конструкция и размеры». Во всех случаях, когда это допускается ходом ползуна, разделительные штампы должны быть закрытого типа с жестким съемником, высота которого должна быть такой, чтобы пуансон в крайнем верхнем положении не выходил за его пределы. Штампы, которые вследствие особенностей технологической операции не могут быть выполнены безопасными, следует применять только на прессах, оснащенных защитными устройствами, обеспечивающими безопасность прессовщика. При применении выталкивающего (буферного) устройства в столе или ползуне пресса конструкцией штампа должна быть обеспечена надежность центрирования последнего на прессе. При укладке заготовок и удалении готовых изделий с помощью вспомогательного инструмента (пинцетом, клещами и т. п.) в соответствующих деталях штампа следует предусмотреть выемки, пазы, скосы, уменьшающие опасность травмирования оператора. Необходимо следить, чтобы фиксирующие детали штампа были прочно закреплены, обеспечивали удобную и надежную установку штучных заготовок и удаление изделий. Для этого трафареты должны быть выполнены с приемной фаской, а фиксаторы – с приемным конусом. Направляющие штампуемого материала должны обеспечивать необходимую точность и надежность его перемещения. При ручной подаче материала усилие перемещения, создаваемое боковым прижимом, не должно превышать 10 Н. Если по условиям работы требуются большие усилия, то необходимо применять прижимы прерывистого действия. В штампах с направляющими колонками следует исключать сход направляющих втулок с колонок при верхнем положении ползуна. При невозможности соблюдения этого требования необходимо, чтобы заходная сторона колонок обеспечивала свободный вход во втулки до момента соприкосновения пуансона с заготовкой. При этом необходимо предусмотреть предохранительные устройства или другие меры, исключающие возможность травмирования.

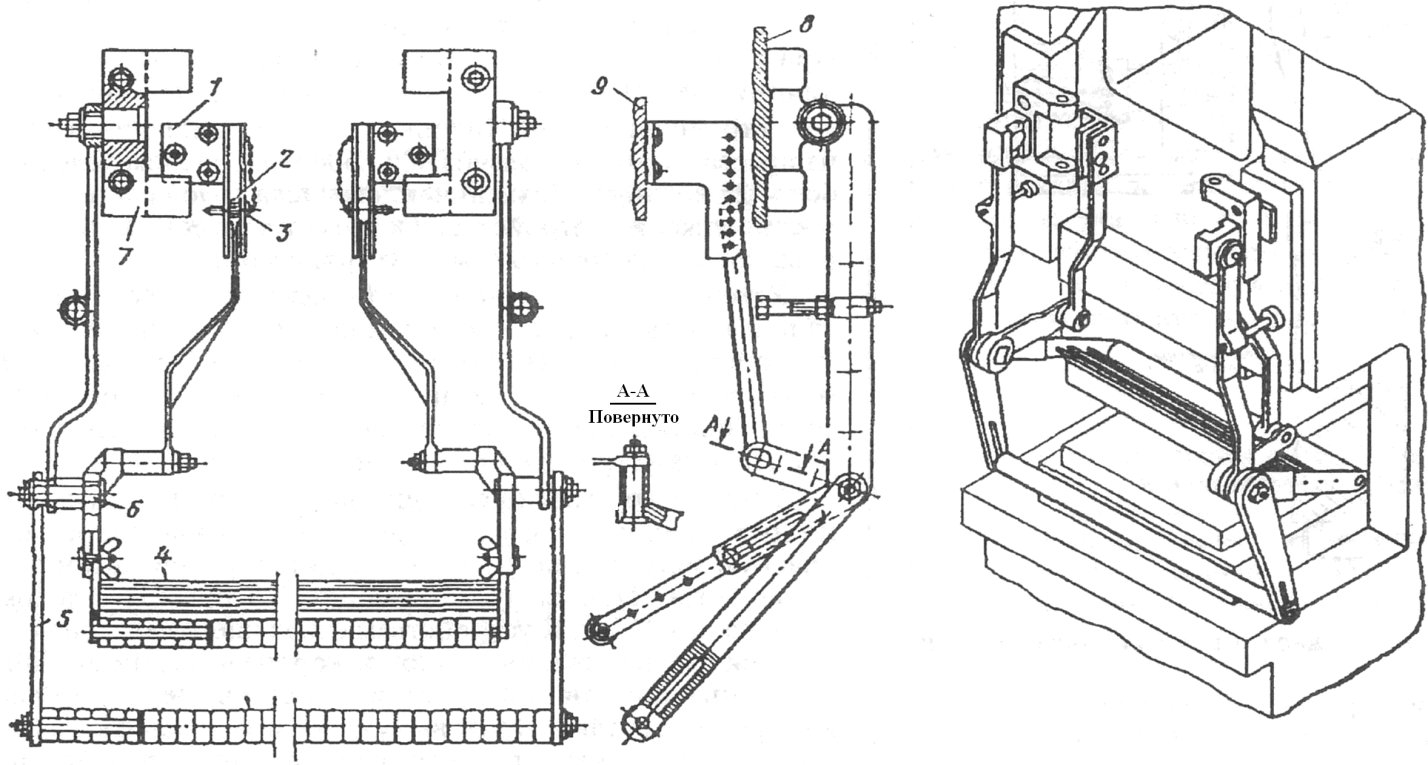

В штампах должны быть предусмотрены зазоры безопасности между подвижными и неподвижными частями штампа: не более 8 мм при нахождении ползуна пресса в верхнем рабочем положении; не менее 25 мм при нахождении ползуна пресса в нижнем рабочем положении, исключающем травмирование. Зазор безопасности 25 мм может быть уменьшен, если выбранная защита исключает травмирование пальцев оператора. При невозможности выполнения этих требований необходимо обеспечить соответствующие меры защиты на штампе или прессе, например установкой защитного ограждения по ГОСТ 12.2.062–81* «Оборудование производ-ственное. Ограждения защитные». Одним из способов устранения случаев травмирования рук является применение в штампах устройств, исключающих необходимость ввода рук в опасную зону для загрузки заготовок и удаления отштампованных изделий. Наиболее простыми и рекомендуемыми для использования являются выдвижные матрицы, кассеты, шиберы, которые приводятся в движение вручную или механизировано. Загрузка этих устройств заготовками и выгрузка отштампованных деталей происходят вне опасной зоны. Штампы с выдвижными матрицами, кассетами и шиберами должны иметь упоры, исключающие их чрезмерное выдвижение и падение, а также фиксаторы рабочего положения матрицы. Штампы, конструкция которых полностью не исключает опасность травмирования оператора, должны иметь предупреждающую окраску в сигнальные цвета по ГОСТ Р 12.4.026–2015 и (или) маркировку. Окраска наносится по всей длине фронтальной стороны плит штампов. Металл (прутки, профили), поступающий в заготовительное отделение (на склады), разгружают, используя приспособления самозахватывающего типа. Работы по погрузке, транспортированию, промежуточному складированию грузов следует выполнять в соответствии с ГОСТ 12.3.020–80* «Процессы перемещения грузов на предприятиях. Общие требования». Металл укладывают в устойчивые штабеля высотой не более 1...1,2 м (при отсутствии упоров-столбиков), оставляя проходы между штабелями шириной не менее 1 м. Ширина главного прохода должна быть не менее 2 м. Расстояние от штабелей до крайних выступающих частей железнодорожного состава – не менее 1 м. Устойчивость штабелей металла обеспечивается установкой прочных металлических стоек. При использовании стоек-стеллажей высота штабелей может быть увеличена на 2 м. Высота штабелей из толстых листов, укладываемых электромагнитными кранами, должна быть не более 1,5 м. Сортовой и фасонный прокат должен храниться в штабелях, елочных и стоечных стеллажах. В случае использования одно- и двухстоечных стеллажей высотой до 12 ярусов прокат должен храниться в связках. Высота укладки связок при использовании электропогрузчиков до 4,5 м, а при использовании крана-штабелера до 8,5 м. Листовой металл, упакованный в пачки, должен быть уложен на деревянные бруски и укреплен. Допускается укладывать пачки листового металла в штабели высотой не более 4 м. Широкорулонная сталь должна храниться на специальных металлических подставках в рулонах с установкой рулонов на ребро в два и три ряда в зависимости от диаметра. Общая высота укладки не должна превышать 2 м. Рулоны должны быть обвязаны. Стальную ленту и ленту из цветных металлов в кругах массой до 60 кг хранят на полочных стеллажах, а массой более 60 кг – в штабелях в горизонтальном положении в два ряда и более. Высота укладки в штабеле – не более 4 м. Полосовой материал должен храниться в устройствах, конструкция которых должна предусматривать возможность их транспортирования. Материал в бунтах массой до 60 кг должен храниться на стеллажах высотой не более 5,5 м в подвешенном состоянии. Бунты материала массой более 60 кг необходимо хранить в штабелях с укладкой бунтов на ребро. При этом ось бунтов должна быть наклонена на 15...20 к горизонтальной плоскости и штабель должен иметь вертикальную опору с одной стороны по торцу бунтов. Допускается хранить и транспортировать бунты материала в специальной стержневой таре. Слитки и блюмы сечением 160×160 мм и более должны храниться на полу в штабелях или поштучно; высота штабелей не более 2 м при крюковом захвате и не более 4 м при автоматизированном захвате груза подъемными средствами. Поковки массой до 500 кг должны храниться в специальной таре. Тару допускается устанавливать в штабеля высотой до 4 м. Поковки массой свыше 500 кг должны храниться на полу в один ряд или штабелях высотой до 2 м. Штампованные заготовки в прессовом производстве хранят на подвесках [44]. 4.4.2. Средства и методы защиты от механического Для обеспечения безопасности технологического процесса при токарной обработке на станках применяются следующие меры безопасности. Внутренние поверхности ограждения патрона и торцы шкивов окрашиваются в желтый цвет, на наружной поверхности ограждений наносится предупреждающий знак безопасности по ГОСТ 12.4.026-2015. Внутренние поверхности дверей, закрывающих движущиеся элементы станков (шестерни, шкивы и т.п.) и требующих периодического доступа при наладке, смене ремней и т.п., и способных при движении травмировать работающего, окрашиваются в желтый сигнальный цвет. Для предотвращения травмирования во время работы с открытыми (или снятыми) ограждениями предусматривается блокировка, автоматически отключающая станок при открывании (снятии) ограждений [41]. Предусмотрено также защитное ограждение патрона, согласно ГОСТ 12.2.062–81. Станки имеют блокировку, которая автоматически отключает вращение шпинделя при открывании защитного ограждения и не допускает включение вращения шпинделя. Зона обработки закрыта откидывающимся ограждением, имеющим смотровое окно из прозрачного материала. С противоположной рабочему месту стороны зона обработки защищена защитным неподвижным экраном. На токарных станках фартук имеет регулируемое предохранительное устройство, останавливающее перемещение суппорта при перегрузке, а также при возникновении препятствия его движению. Перемещение поперечной каретки суппорта ограничивается в крайнем положении жестким упором. Станки подключены к цепи заземления медным проводом сечением 5 мм.2 Станки оборудованы сигнальными лампами, которые показывают наличие напряжения в сети. Токарные станки имеют повышенную интенсивность образования стружки, представляющей потенциальную опасность для работающих, что предъявляет повышенные требования к образованию транспортабельной, разделенной на мелкие куски стружки, в силу чего геометрия и конструкция режущих инструментов должны обеспечивать устойчивое завивание и ломание стружки. Конструкция станков должна предусматривать легкое удаление образовавшейся стружки из зоны резания и удаление от станка.

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 144; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.202.54 (0.037 с.) |