Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Рекомендуемые величины входа в карман в женских изделияхСодержание книги

Поиск на нашем сайте

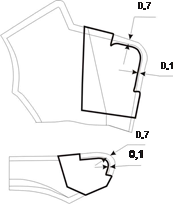

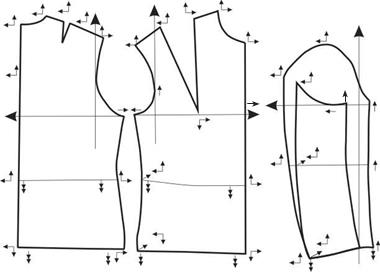

Длина обтачек карманов на 3–4 см больше длины входа в кар- ман. При построении лекал клапанов, листочек и других мел- ких деталей необходимо учитывать припуски на кант, посадку в уголках, огибание линии сгиба и толщину пакета материалов готовых деталей. Следует помнить, что в деталях симметрично расположенных карманов могут использоваться надсечки для распознавания левой и правой детали. Величина входа в карман пальто на 1,0 см больше, чем жа- кета. Кроме использования готовых унифицированных деталей, возможно построение деталей карманов по чертежу модельной конструкции. Для горизонтального кармана линия входа в карман должна быть параллельна линии низа изделия. Боковые передние сто- роны клапанов и накладных карманов должны быть параллельны линии полузаноса. Для построения чертежа лекала клапана определяют его длину и ширину в готовом виде (см. табл. 4.3). К контурам деталей кла- пана дают технологические припуски: • в уголках клапана на посадку – 0,1 см; • в швы обтачивания клапана и накладного кармана подклад- кой – 0,7 см; • по боковым и нижним срезам на кант – 0,2 см; • по верхнему срезу на шов притачивания – 1,0–1,5 см. По срезу притачивания клапана к переду для распознавания левого и правого клапанов ставят надсечку, которую располагают ближе к переднему краю клапана. Построение и оформление лекал деталей подкладки Подкладка закрывает изнаночную сторону изделия, предо- храняя его детали от растяжения, а швы – от осыпания нитей. Подкладка повышает теплозащитные свойства изделия, а также выполняет эстетические функции. Детали подкладки относят к производным, и их лекала раз- рабатывают на базе чертежей основных деталей изделия в следу- ющей последовательности: • выбирают способ членения деталей подкладки на части; • копируют контуры лекал соответствующих деталей из основ- ного материала с учетом выбранного способа членения; • определяют величины перемещений конструктивных точек и оформляют контуры лекал деталей подкладки; • вырезают лекала, проверяют длину срезов, наносят и выре- зают необходимые надсечки; • наносят линии направления нитей основы и допустимых от- клонений от них; • наносят необходимые надписи (выполняют маркировку лекал). При выборе способа членения подкладки учитывают конфигу- рацию деталей из основного материала и методы их обработки. Конструкция деталей подкладки в целом должна соответство- вать конструкции деталей из основного материала, однако ко- личество членений подкладки по возможности уменьшают. Нецелесообразно на подкладке делать кокетки, складки, дру- гие декоративные элементы. Рельефные швы можно заменять вытачками по линии талии, уменьшая количество продольных членений. В то же время в деталях подкладки могут появляться дополнительные членения, например при наличии внутренних карманов соответствующего вида, при проектировании сборной подкладки из нескольких видов материалов в куртках и др. Способ членения подкладки зависит также от силуэта изде- лия и покроя рукавов. В изделиях прилегающего силуэта, отрез- ных по линии талии, подкладку также проектируют отрезной по линии талии. В изделиях с втачными рукавами и рукавами реглан покрой рукавов в подкладке соответствует покрою рукавов деталей из основной ткани. В изделиях с цельнокроеными рукавами под- кладка имеет членения, характерные для втачных рукавов (с це- лью получить более экономичные раскладки). Ассортимент подкладочных тканей представлен в основном шелковыми тканями, вискозными и синтетическими, которые не обладают хорошими формовочными свойствами, малорас- тяжимы и имеют повышенные показатели раздвижки нитей в швах. Эти свойства необходимо учитывать при разработке черте- жей лекал деталей подкладки. Форму деталей подкладки возможно создавать только кон- структивным путем, поэтому растворы вытачек в них проекти- руют равными раствору вытачек деталей из основного материала. При этом необходимо учитывать рациональное расположение вытачек в целях получения рациональных размеров и формы де- талей подкладки и последующей экономии материалов. Так, на- грудную вытачку, идущую в детали переда от плечевого среза, в детали подкладки целесообразно перенести в пройму или срез притачивания подкладки к подборту. Возможна замена вытачек складками. Для учета недостаточных деформационных свойств подкла- дочных тканей после копирования контуров основных деталей предусматривают дополнительные припуски по ширине в верх- ней части деталей (в основном на опорных участках: в плечевой одежде до линии талии, в поясной – до линии бедер). Эти при- пуски необходимы также для обеспечения свободы движения, огибания швов. С этой же целью по среднему шву спинки про- ектируют складку, которую располагают только в верхней части спинки от линии горловины, не доходя до линии талии либо до линии талии, либо до линии низа изделия. Глубина складки – 2–3 см. В нижней части ширину притачной подкладки проекти- руют равной ширине основных деталей. Ширину отлетной под- кладки уменьшают примерно на 1/2 глубины складок, фалд или расширения деталей по низу. Величины припусков, учитывающих различную растяжи- мость и различную усадку основного и подкладочного материа- лов, можно рассчитать, однако следует учитывать, что даже при использовании расчетов точное определение величин припусков, учитывающих растяжимость и усадку деталей из основного и подкладочного материала, возможно только после окончатель- ного изготовления изделия. Поэтому величины перемещений конструктивных точек на верхних участках при построении ле- кал деталей подкладки определяют приблизительно, используя для этого типовые схемы построения деталей подкладки. Чтобы обеспечить свободу движения и учесть усадку деталей притачной по низу подкладки, по линии низа изделия и рукавов проектируют напуск, величина которого в готовом виде, как пра- вило, равна половине припуска на подгиб низа основной детали (1–1,5 см). Положение линии низа подкладки относительно линии низа детали из основной ткани зависит от применяемых методов об- работки. Разность в длине основной детали и детали подкладки можно рассчитать. Этот расчет рекомендуется выполнять для детали спинки, остальные детали последовательно уравнивают, начиная со спинки. Отдельно выполняют расчет по низу для де- талей подкладки рукава. Пример построения лекал деталей под- кладки женского жакета представлен на рисунке 4.5. При построении чертежа лекала переда из подкладочного ма- териала ширину скопированной основной детали уменьшают на ширину подборта, добавляя припуск на шов притачивания под- кладки к подборту. В местах действия наибольших растягиваю- щих усилий (на уровне центра нагрудной вытачки) к детали под- кладки добавляют припуск на свободу движения (0,5–1,0 см). По шву притачивания подкладки к подборту в детали подкладки, как правило, проектируют посадку. Величина посадки макси- мальна на уровне линии груди, к линии низа изделия она сходит на нет. Общая величина посадки зависит от посадочной способ- ности материала подкладки (для вискозных тканей она больше, для синтетических – меньше) и длины среза (в среднем посадка равна 1 % от длины среза притачивания подкладки к подборту). Если для проектирования посадки недостаточно разности длины срезов деталей из основного и подкладочного материалов, для проектирования посадки шаблон детали подкладки разре- зают горизонтально один-два раза и выполняют коническое раз- ведение детали на необходимую величину. Для правильного рас- пределения посадки по срезу притачивания детали подкладки к подборту ставят надсечки. Надсечки расставляют сначала на под- борте, а затем, добавляя величину посадки на каждом участке, на детали подкладки.

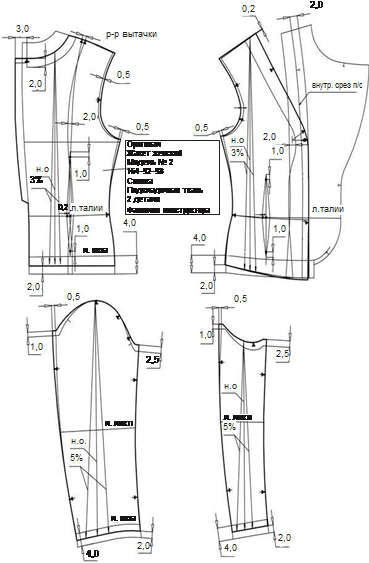

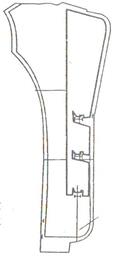

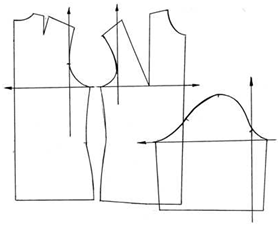

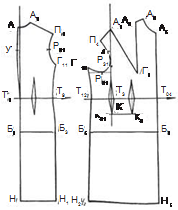

Рис. 4.5. Построение деталей подкладки женского жакета При построении лекал деталей рукава уравнивают длины лок- тевых срезов верхней и нижней частей рукавов, исключая по- садку по локтевому шву. В нижней части оката рукава предусма- тривают дополнительный припуск на огибание шва втачивания рукава в пройму. Посадка по окату рукава в деталях подкладки меньше, чем в деталях из основной ткани. После построения ле- кал следует определить величину посадки и проверить положе- ние надсечек по пройме и окату рукава, уменьшая их количество. Количество монтажных надсечек в лекалах подкладки также со- кращают. В деталях подкладки, как и в производных деталях из основ- ной ткани, допускаются надставки. Их величину, количество и местоположение устанавливают СТБ 1689 и СТБ 1794. Следует отметить, что в одежде высокого качества надставки в производ- ных деталях не используют, так как их применение ухудшает эстетические показатели качества швейных изделий. Лекала деталей подкладки оформляют так же, как и лекала основных деталей: наносят необходимые надписи, маркировоч- ные данные, направление нитей основы и допустимые отклоне- ния от них. Построение и оформление лекал деталей прокладок Прокладки в деталях одежды служат для создания и сохра- нения формы изделия, предохраняют срезы и края готовых де- талей от растяжения, обеспечивают необходимую жесткость и формоустойчивость мелким деталям, одновременно увеличивая их прочность. Наиболее часто используют прокладки в верхний и нижний воротники, в подборт, во все мелкие отделочные детали, в детали карманов, в припуски на шлицы, а в изделиях на подкладке, кроме перечисленных, – в детали переда (1–3 слоя), в срезы проймы, горловины, оката рукава, в низ изделия и рукавов, в качестве долевиков карманов. Свойства получаемого в результате использования прокладок пакета материалов, такие, как эластичность, жесткость, способ- ность сохранять требуемую форму, зависят от применяемых ма- териалов. При изготовлении швейных изделий применяют различные в и д ы п р о к л а д о ч н ы х м а т е р и а л о в: неклеевые, клеевые и термоклеевые. Неклеевые прокладочные материалы соединяют с основным материалом ниточным способом и используют в платьево-блу- зочном ассортименте и в изделиях из тех видов материалов, в которых невозможно применение клеевых прокладок. Соединение клеевых прокладочных материалов с основным материалом происходит без нагревания. Их применяют в основ- ном в виде кромок, которые предохраняют от растяжения и осы- пания срезы деталей одежды из материалов, не выдерживающих тепловых воздействий и высокого давления, например из кожи и меха. Клеевое соединение в этом случае осуществляется при- жатием кромки к срезам с помощью приспособления, представ- ляющего собой вращающийся ролик. Наиболее широкое применение в швейном производстве полу- чили термоклеевые прокладочные материалы, прокладки из ко- торых соединяют с основным материалом в процессе нагревания при воздействии давления без увлажнения или с увлажнением. Термоклеевые прокладочные материалы различают по функ- циональному назначению, виду основы, виду клеевого полимер- ного материала, который наносится на основу, по структуре кле- евого покрытия. Чертежи лекал деталей прокладок разрабатывают на базе ле- кал основных и производных деталей из основной ткани. Для этого лекала деталей из основной ткани частично или полностью копируют, определяют размеры и форму деталей прокладок, вы- резают лекала, наносят на них необходимые линии и надписи. При фронтальном дублировании контуры дублирующей про- кладки отстают от контуров исходной детали на 0,3–0,5 см. Это необходимо для предохранения приклеивания деталей прокладок к поверхности дублирующей установки. В то же время учиты- вается требование обязательного попадания срезов прокладок в шов для более надежного соединения. Прокладочные материалы, как правило, обладают достаточно высокой усадочной способностью. Для учета разности усадки основного и прокладочного материалов и изменения конструк- тивных параметров деталей после дублирования при раскрое наиболее ответственных деталей используют так называемые «болванки» или раскрой «грубым» кроем. Для получения бол- ванки к контурам лекала детали из основной ткани по наибо- лее ответственным срезам добавляют дополнительные припуски, величина которых равна 1–1,5 см. После раскроя такие детали дублируют, затем опять собирают в пачку и выполняют подрезку (уточнение) контуров деталей после дублирования с рассеканием надсечек, используя для этого лекала деталей без дополнитель- ных припусков. Болванки используют также для раскроя дета- лей изделий из тканей с направленным рисунком, требующим подгонки рисунка в соответствии с ГОСТ 25294–2003 «Одежда верхняя платьево-блузочного ассортимента. Общие технические условия» и ГОСТ 25295–2003 «Одежда верхняя пальтово-костюм- ного ассортимента. Общие технические условия». В этом случае величина дополнительных припусков зависит от величины рап- порта рисунка ткани. Другой способ раскроя – детали, полностью дублируемые про- кладками, при выполнении раскладки объединяют в блок. При определении размеров блока в его длину (ширину) закладывают припуски на усадку от термодублирования в процентах от длины (ширины) блока. Блок целиком дублируется прокладкой, а затем все детали выкраиваются. Недостатком такого способа является увеличение расхода материалов. Форма деталей прокладок, как правило, унифицирована и за- висит от вида изделия, модели, вида основного материала, де- тали, методов обработки, принятых на конкретном предприятии. В лекалах деталей клеевых прокладок допускаются надставки в соответствии с СТБ 1689 и СТБ 1794. Контуры деталей утепляющей прокладки выступают за кон- туры исходных деталей на 1,0–2,0 см в зависимости от вида уте- плителя. Оформляют лекала деталей из прокладочных материалов, как и лекала из остальных материалов: наносят необходимые линии (направление долевой при раскрое) и надписи (маркировочные данные). Надсечки в деталях прокладок не используют. На рисунке 4.6 представлены варианты построения лекал де- талей прокладок.

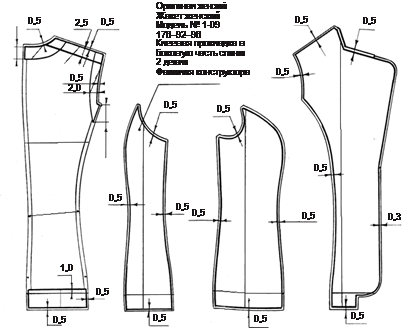

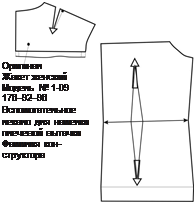

Построение и оформление вспомогательных лекал Вспомогательными называют лекала, используемые в процессе пошива изделия для нанесения вспомогательных линий, уточ- нения формы и размеров деталей, которые должны быть точно сохранены в готовом изделии. Такие вспомогательные лекала на- зывают намеловочными. Намеловочные лекала предназначены для нанесения линий на деталях, по которым прокладывают строчки, настрачивают, притачивают или прикладывают другие детали, сгибают материал, подгибают низ изделия и рукава, об- рабатывают петли и пришивают пуговицы. К вспомогательным лекалам можно отнести также шаблоны для заутюживания при- пусков на швы (например, в детали накладного кармана) и при- утюживания готовых деталей (погон, пат, хлястиков и др.). Вспомогательные лекала разрабатывают на базе лекал основ- ных и производных деталей. Их количество и вид зависят от методов обработки, принятых на данном предприятии, от при- меняемого оборудования, используемых средств малой механи- зации. Большое количество вспомогательных лекал увеличивает трудоемкость процесса проектирования и изготовления изделия, а недостаточное количество вспомогательных лекал может отри- цательно сказаться на качестве готового изделия. Разработку вспомогательных лекал осуществляет конструктор, а вспомогательные лекала для швейных цехов изготавливают ле- кальщики из картона. Количество комплектов вспомогательных лекал зависит от кратности операции в швейном цехе, количе- ства единиц в партии. При разработке вспомогательных лекал необходимо учиты- вать следующие требования: • соблюдение максимальной точности нанесения линий за счет надежной ориентации вспомогательных лекал относительно двух-трех ответственных срезов исходной детали; • целесообразность и удобство пользования лекалом; • экономичность лекал за счет объединения в одном вспомо- гательном лекале лекал для нескольких размеров или ростов либо объединения в одном вспомогательном лекале двух-трех лекал при условии их использования на одном рабочем месте, а также за счет оптимальной площади вспомогательных лекал. По характеру нанесения линий на деталях вспомогательные лекала могут быть контурными и прорезными. В контурных лека- лах рабочими являются внешние контуры, а в прорезных – вну- тренние. Ширина прорезей в таких лекалах соответствует тол- щине меловой линии. Места намечаемых линий на вспомогательных лекалах копи- руют с основных или производных деталей и уточняют с уче- том толщины меловой линии. Для намелки точек используют пересекающиеся линии. При оформлении вспомогательных лекал на них указывают номер модели, наименование изделия, наименование (оно же на- значение) вспомогательного лекала, размерные характеристики. На рисунках 4.7–4.11 представлены примеры построения вспомо- гательных лекал. Лекала для намелки линий обтачивания углов деталей лац- кана изготавливают по контуру уточненного переда, исключая на

участках намелки деталей припуск на ширину шва обтачивания и учитывая толщину линии намелки. Для воротника лекало из- готавливается для половины детали. Эти лекала позволяют до- стигнуть высокой точности и симметричности при обработке (рис. 4.8).

Рис. 4.7. Лекала для намелки плечевой и талиевой вытачек Рис. 4.8. Лекала для намелки линий обтачивания уголков лацкана и воротника

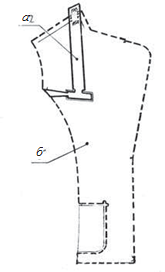

Лекала для намелки мест расположения петель строят в соот- ветствии с их расположением в модельной конструкции переда. Построение производят по лекалу переда с учетом уже произве- денной технологической обработки изделия. По внешнему краю лекало должно соответствовать форме лацкана и борта в гото- вом виде. Лекало для намелки петель должно заканчиваться на уровне нижней петли (рис. 4.9). Места расположения пуговиц определяют после изготовления петель. Уровень каждой пуговицы определяют путем накладыва- ния борта с выметанными петлями на борт с предполагаемыми пуговицами и намелки этих мест. Возможно использование од- ного лекала для намелки петель и пуговиц. На нем ставят над- сечку, определяющую линию полузаноса. Лекала для намелки мест расположения карманов могут быть прорезными и контурными (рис. 4.10). Эти лекала часто изготавли- вают на группу размеров с учетом унификации входа в карман.

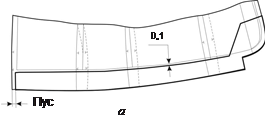

Рис. 4.10. Варианты лекал для намелки мест расположения карманов: а – верхний прорезной карман с листочкой; б – боковой накладной карман Построение лекал для намелки линий подгиба низа изделия и низа рукава осуществляют при накладывании лекал спинки, бочков и переда с заходом боковых срезов на ширину стачных швов. Линия намелки проходит параллельно линии среза низа изделия или рукава. Построение лекала для намелки линии под- гиба низа рукава осуществляют при накладывании лекал верх- ней и нижней частей рукава с заходом их передних срезов на ширину шва. Ширина этих лекал равна ширине припусков на подгиб низа изделия (рис. 4.11).

0,1 б Рис. 4.11. Лекала для намелки: а – линии подгиба низа изделия; б – линии подгиба низа рукавов

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Раскройте понятие технологического припуска. 2. От чего зависит допускаемое отклонение от нити основы? 3. Перечислите линии и надписи, наносимые на лекала. 4. Раскройте понятие спецификации. 5. Какие лекала относят к производным? 6. Разъясните функцию подкладки в одежде. 7. Назовите лекала, по которым изготавливают чертежи лекал под- кладки. 8. Совпадает ли количество членений подкладки с количеством члене- ний основных деталей? 9. Какие детали могут дублироваться? 10. На основе каких лекал разрабатывают лекала прокладок? 11. Перечислите основные требования к разработке лекал прокладок.

Практическая работа № 21 (8 ч) Разработка и оформление лекал Цель работы: научиться изготавливать лекала основных де- талей конструкции, разрабатывать и оформлять чертежи лекал деталей из основного материала, из подкладочного и прокладоч- ного материалов.

Практическая работа № 21 Задание. Изготовить лекала основных деталей конструкции, изготовить и оформить производные лекала из основного мате- риала, из подкладочного и прокладочных материалов. Оснащение: бумага чертежная формата А1; чертежные при- надлежности. Теоретические сведения: см. пункт 4.2. Порядок выполнения работы 1. С чертежа конструкции изделия с модельными изменени- ями скопировать контуры каждой детали. Использовать чертежи конструкции изделия, полученные в ходе выполнения предыду- щих практических работ. 2. На скопированные детали нанести линии груди, талии, бе- дер, а также линии полузаноса, перегиба лацкана, вытачки, по- ложения петель и карманов, надсечки по пройме и окату рукава и др. 3. По всем срезам деталей отметить необходимые технологи- ческие припуски. 4. Проверить сопряжение срезов. 5. Расставить надсечки. 6. Нанести линии, указывающие направление нити основы и допускаемые отклонения. 7. Нанести необходимые надписи. 8. По чертежам лекал из основной ткани построить и офор- мить чертежи лекал подкладки. 9. На основе лекал деталей из основной ткани разработать и оформить чертежи прокладок этих деталей. Форма отчета о работе Практическая работа № Учебная группа № Фамилия, инициалы учащегося Дата выполнения работы Тема работы: Цель работы: Задание: Оснащение: Результаты выполнения работы: Лекала. Контрольные вопросы и задания 1. Назовите исходные данные для разработки чертежей основных лекал. 2. Поясните, для чего необходимы надсечки. 3. Как проверяется сопряжение срезов? 4. Раскройте, от чего зависит допускаемое отклонение от нити основы. 5. Какие линии и надписи наносят на лекала? 6. Какие лекала относят к производным? 7. Совпадает ли количество членений подкладки с количеством члене- ний основных деталей?

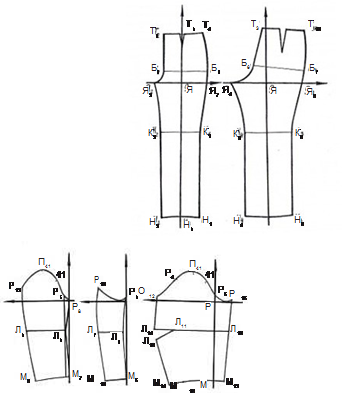

ГРАДАЦИЯ ЛЕКАЛ При массовом производстве одежды первичную конструкцию лекал деталей одежды, называемую оригиналом, разрабатывают на один размеророст – базовый для данной полнотной группы. Лекала деталей остальных размеров и ростов получают путем пропорционального увеличения или уменьшения линейных раз- меров лекал базового размеророста. Процесс проектирования комплектов лекал деталей одежды различных размеров и ростов на основе лекал изделия базового размера и роста называют градацией лекал. Градацию осуществляют отдельно по размерам и отдельно по ростам внутри одной полнотной группы. Градацию по полнотам обычно не выполняют, так как типовые фигуры одного и того же размера и роста в разных полнотных группах имеют разное телосложение, а следовательно, и разную конструкцию одежды. Процесс градации осуществляют с помощью межразмерных и межростовых приращений, которые должны устанавливаться с учетом изменчивости не только размерных признаков, но и пара- метров разверток объемной формы типовых фигур или манеке- нов. Величины приращений определяют для точек градации по отношению к исходным линиям градации. Точками градации являются точки пересечения конструктив- ных линий (начала и концы срезов деталей) или точки, находя- щиеся на контурных линиях деталей одежды и меняющие свое положение при изменении размера или роста изделия. Исходными линиями (осями) градации называют условные линии, по отношению к которым выполняют расчет величин перемещений конструктивных точек и определяют направление их перемещений. Исходные линии должны быть совмещены с осями прямоугольной системы координат. Пример расположения исходных линий градации представлен на рисунке 4.12.

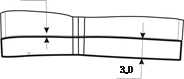

Рис. 4.12. Пример положения исходных линий при градации лекал Наиболее важными факторами, влияющими на процесс гра- дации лекал, являются: • изменчивость размерных признаков типовых фигур; • структура расчетных формул, принятая в методике констру- ирования; • способ расчета величин перемещения конструктивных точек относительно исходных осей градации; • покрой рукавов и в целом модель изделия; • свойства используемых материалов. Изменение размеров лекал одежды связано прежде всего с из- менением величин размерных признаков фигур типового тело- сложения. Поэтому в основе правил определения размеров дета- лей одежды при градации лекал должны лежать закономерности изменения подчиненных размерных признаков тела человека в зависимости от изменения ведущих размерных признаков. Учитывая эти закономерности, при градации лекал по раз- мерам (при одном и том же росте) линейные размеры деталей изменяют как в поперечном, так и в продольном направлении. Вследствие этого конструктивные точки перемещают по диа- гонали прямоугольника, стороны которого определяются вели- чинами продольных и поперечных перемещений (приращений). При градации по размерам исходным приращением является приращение к ширине готового изделия, равное межразмерной разнице (для половины изделия это 2 см). Распределение этой величины между основными деталями конструкции выполняют пропорционально ширине этих участков и в соответствии с из- менчивостью размерных признаков Шс и Шг. При градации лекал по ростам (при одном и том же обхвате груди) величины приращений определяют также в соответствии с изменчивостью размерных признаков фигуры и удаленностью точек от исходных осей. Исходным приращением является при- ращение к длине готового изделия. В большинстве методик меж- ростовая разница по длине изделия принята постоянной и со- ставляет: • для платья и пальто – 3–4 см; • для брюк – 4 см; • для юбок – 2–3 см; • для пиджака, жакета – 2 см; • для длинного рукава – 2 см. При градации по ростам в большинстве случаев линейные размеры деталей изменяют только в продольном направлении, пренебрегая поперечными вследствие их относительно неболь- шой величины. При градации деталей рукавов общую величину приращения к ширине рукава проектируют несколько больше приращения к ширине проймы для сохранения нормы посадки оката рукава. Схемы градации лекал разрабатывают, прежде всего, для ос- новных деталей конструкции. Лекала производных деталей либо также градируют, либо получают на основе проградированных лекал основных деталей. Градацию лекал верхнего и нижнего воротников делают одина- ково, за основу берут величины приращений к длине горловины спинки и переда. Ширину воротника при градации не изменяют. Градация лекал, особенно с применением САПР, значительно упрощает и ускоряет процесс разработки лекал других размеров и ростов. В то же время при градации на большое количество номеров размеров и ростов возникает опасность искажения кон- струкций крайних номеров. В таких случаях рекомендуется по- сле выполнения градации проверять конструкции крайних но- меров размеров и ростов путем изготовления образцов моделей и проведения примерок. В процессе преобразования контуров лекал в существующих системах градации (внутри каждой системы градации) соблюда- ются следующие принципы: • использование единых правил при градации лекал деталей одежды для мужчин, женщин и детей; • единое расположение исходных линий градации независимо от количества и места расположения членений деталей конструкции; • единый способ расчета величин перемещений конструктив- ных точек; • постоянство величин перемещений конструктивных точек относительно исходного базового размера в каждой выделенной подгруппе размеров; • единый вид представления информации для градации лекал в ручном и автоматизированном режимах. Известны следующие м е т о д ы г р а д а ц и и л е к а л: посто- янных приращений; пропорционально-расчетный; метод груп- пировки; лучевой. Метод постоянных приращений предполагает использование типовых схем градации лекал (рис. 4.13). Под типовыми схемами понимают изображения частей конструкции, на которых разме- чены прототипные отметки и линии. Также на них указывают векторы и параметры приращений для выполнения градации по конкретным отметкам. Схемы разрабатывают на базе общих принципов расчета. В качестве типовой конструкции принято рассматривать плечевое изделие с рукавом втачного типа. Данный метод удобен в использовании и обеспечивает доста- точную точность, если при его применении правильно опреде- лены направления и величины перемещений точек. Направления перемещений точек указываются знаками «+» или «–». Величины перемещений приведены в сводных таблицах величин прираще- ний координат точек базового размера (роста) или с помощью стрелок на схемах градации (рис. 4.14).

Рис. 4.13. Типовые схемы градации лекал

0,2 0,35 0,5 0,3 0,3

0,3

0,05 0,1 0,3

0,3

0,3 0,6 0,7 0,6

0,7 0,5

0,9

0,3

0,3 0,15 0,5

0,3 0,3

0,2

0,1

0,6 0,2 0,2 0,6 0,6 0,9

0,1

0,15 0,15 0,2

0,1

0,1

0,3 0,1 0,1 0,6 0,1 0,6

0,1 0,5

0,5

1,0

1,0

0,3

1,0

0,3

0,1

1,0 0,9

0,9

0,15 0,05

0,05

0,2 0,1 1,5 1,5 0,3 0,1 1,5 1,5 0,1 0,15

2,0 2,0

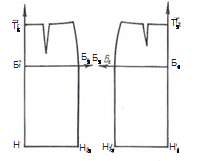

Рис. 4.14. Схема градации основных деталей женской плечевой одежды по размерам и ростам (двойными стрелками обозначено перемещение по ростам) Пропорциональнорасчетный метод градации (рис. 4.15, а) ис- пользует пропорциональные зависимости между величинами приращений в конкретной точке и ее удаленностью по отноше- нию к исходным осям. При этом методе, кроме положения на детали исходных осей, выбирают так называемые исходные при- ращения. Использование пропорционально-расчетного метода градации позволяет создавать схемы градации нетиповых кон- струкций. Для метода группировки (рис. 4.15, б) разрабатываются два комплекта лекал: базовый и один из крайних размеров (мень- шего или большего). Для установления величин приращений одноименные детали совмещают по исходным линиям градации, и полученные отрезки между одноименными конструктивными точками делят на количество промежуточных размеров плюс единица (n + 1), где n – количество промежуточных размеров. Особенно эффективно использование данного метода для гра- дации конструкций сложных покроев и членений в сочетании с конструктивным моделированием и пропорционально-расчет- ным методом. Основной недостаток метода группировки заклю- чается в том, что необходимо строить чертежи не на один, а на два размера. Сущность лучевого метода (рис. 4.15, в) заключается в вы- боре на градируемой детали точки-фокуса, из которой проводят лучи через все конструктивные точки детали. По этим лучам откладывают величины приращений, которые устанавливают из соображений получения заданных параметров конструкции. По вновь найденным точкам вычерчивают контуры деталей больших и меньших размеров. Этот метод наиболее простой, но наименее точный. На точ- ность его влияет в первую очередь выбор положения исходной точки (фокуса). При разных положениях фокуса направление лу- чей получается разным, конструктивные точки лекал смещаются, а контуры их искажаются. Лучевой метод может быть использо- ван при размножении лекал отдельных деталей головных уборов и корсетных изделий, приращения размеров которых происходят в радиальном направлении. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 4.6. Построение лекал деталей прокладок

Рис. 4.6. Построение лекал деталей прокладок

Лекало для намелки бокового кармана в рамку строится с ши- риной прорези, равной удвоенной ширине рамки кармана плюс 0,1 см на толщину меловой линии.

Лекало для намелки бокового кармана в рамку строится с ши- риной прорези, равной удвоенной ширине рамки кармана плюс 0,1 см на толщину меловой линии.

Рис. 4.9. Лекало для намелки мест расположения петель

Рис. 4.9. Лекало для намелки мест расположения петель

0,3 0,25

0,3 0,25