Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет механического приводаСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте РАСЧЕТ МЕХАНИЧЕСКОГО ПРИВОДА С ЦИЛИНДРИЧЕСКИМ ОДНОСТУПЕНЧАТЫМ РЕДУКТОРОМ

Методические указания к выполнению курсового проекта (работы) по дисциплине «Детали машин и основы конструирования» для студентов всех специальностей и направлений очной и заочной форм обучения

Составители: Л. И. Никитина, кандидат технических наук, доцент; А.Н.Машьянов, преподаватель; К.Г.Снегирева

Тюмень ТИУ 2016 Расчет механического привода с цилиндрическим одноступенчатым редуктором: методические указания к выполнению курсового проекта (работы) по дисциплине «Детали машин и основы конструирования» для студентов всех специальностей и направлений очной и заочной форм обучения / сост. Никитина Л. И.; Машьянов А.Н.; Снегирева К.Г., Тюменский индустриальный университет. – 1-е изд. – Тюмень: Издательский центр БИК, ТИУ, 2016. – 36 с.

Методические указания рассмотрены и рекомендованы к изданию на заседании кафедры прикладной механики «8» декабря 2016 года, протокол № 43.

Аннотация

Методические указания предназначены для студентов всех специальностей и направлений очной и заочной форм обучения, изучающих дисциплину «Детали машин и основы конструирования», при выполнении стандартного процесса расчёта одного из наиболее распространённых механизмов привода. Набор элементов и их последовательность может быть организована по-разному, но подход к порядку определения параметров их работы и взаимодействия является единым. В методических указаниях рассмотрены и разъяснены все этапы определения параметров привода при передаче движения от двигателя к рабочему органу. Расчёт каждой части механизма произведён с максимальной подробностью и ссылками на стандартные показатели или выбор стандартных элементов.

Введение Активное усвоение методов и приёмов дисциплины «Детали машин и основы конструирования» вырабатывает навыки для постановки и решения прикладных задач. Этим обусловлено особенно большое значение изучаемого курса как основы для освоения специальных технических дисциплин. Курсовой проект (работа) по данной дисциплине является завершающим этапом общетехнической подготовки инженера-механика. Для выполнения курсового проекта (работы) требуется знание таких дисциплин как «Начертательная геометрия и инженерная графика», «Теоретическая механика», «Сопротивление материалов», «Материаловедение», «Теория механизмов и машин». В качестве объектов курсового проектирования используются кинематические схемы механических приводов включающих электродвигатель, открытую передачу и редуктор. Основная цель выполняемой работы заключается в разработке расчётной и конструкторской документации, обеспечивающей изготовление и эксплуатацию проектируемого изделия. Для решения поставленных задач выполняется пояснительная записка, подтверждающая работоспособность и надежность конструкции, а также разрабатывается сборочный чертеж редуктора. Указанная документация оформляется в соответствии с требованиями, предъявляемыми к технической документации. В процессе курсового проектирования производится расчёт и конструирование передач, валов, подбор подшипников качения, а так же выбор смазки и мероприятий по монтажу и техническому обслуживанию приводов. Наиболее ответственным и трудоемким этапом выполнения проекта является разработка сборочного чертежа редуктора. Для уменьшения затрат времени и повышения качества технической документации рекомендуется тщательная проработка компоновочной схемы и типовой конструкции редуктора. Заключительным этапом курсового проектирования является защита проекта, позволяющая оценить полученные знания и умения при выполнении инженерных расчётов типовых деталей машин. Приобретенный опыт расчёта и конструирования механических приводов обеспечивает применение общетехнической информации при изучении специальных дисциплин.

Таблица 1 Техническое задание на курсовой проект (работу) по дисциплине «Детали машин и основы конструирования»

Вал 2 | Вал 3 | |||||||||||||||||||||||||

| Мощность, кВт |  5,62 5,62

|

|  5 5

| ||||||||||||||||||||||||

Крутящий момент,

|  18 18

|

|  190 190

| ||||||||||||||||||||||||

| Частота вращения валов, об/мин |  2920 2920

|

|  250 250

| ||||||||||||||||||||||||

| Тип передачи привода | Клиноременная открытая | Цилиндрическая закрытая | |||||||||||||||||||||||||

| Передаточное отношение |

|

| |||||||||||||||||||||||||

| Коэффициент полезного действия |

|

| |||||||||||||||||||||||||

Исходные данные

| Крутящий момент на валу колеса |

|

|

| Частота вращения шестерни |

| 887 |

| Передаточное отношение цилиндрической передачи |

| 3,55 |

Вывод.

Расчетное напряжение изгиба  = 92,25 МПа меньше, чем допускаемое напряжение изгиба

= 92,25 МПа меньше, чем допускаемое напряжение изгиба  = 172,8 МПа, следовательно, передача выдержит нагрузку.

= 172,8 МПа, следовательно, передача выдержит нагрузку.

Исходные данные

| Материал – сталь 45. Механические характеристики: | ||||

| Крутящий момент на валу колеса |

| |||

Окружная сила

Н Н

| Радиальная сила

716 Н 716 Н

| Осевая сила

=429 Н =429 Н

| Cила, действующая на вал со стороны муфты | |

| Расстояние от середины колеса до середины опоры А (определяется по компоновочному чертежу редуктора) |  мм мм

| |||

| Расстояние до муфты (определяется по компоновочному чертежу редуктора) | b =70 мм | |||

| Делительный диаметр колеса |  мм мм

| |||

| Диаметр вала под колесом |  мм мм

| |||

| Коэффициент пусковой перегрузки | КП=2 | |||

Cила, действующая на вал со стороны муфты, определяется по формуле: для входных валов и выходных валов одноступенчатых редукторов  , для выходных валов многоступенчатых редукторов

, для выходных валов многоступенчатых редукторов  .

.

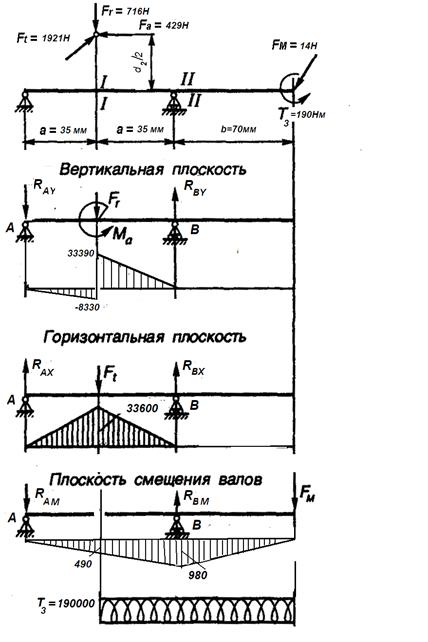

Начертить расчетную схему вала (рис.2).

6.1. Определение реакций в опорах А и В.

6.1.1. Реакции опор в вертикальной плоскости

;

;

= 954 Н;

= 954 Н;

;

;

= - 238 Н.

= - 238 Н.

Проверка:  - 238 – 716 + 954 = 0.

- 238 – 716 + 954 = 0.

6.1.2. Реакции опор в горизонтальной плоскости

6.1.2. Реакции опор в горизонтальной плоскости

= 960 Н.

= 960 Н.

6.1.3. Реакции опор в плоскости смещения валов

;

;  = 28 Н;

= 28 Н;

;

;

= 14 Н.

= 14 Н.

Проверка:  - 14 + 28 - 14 = 0.

- 14 + 28 - 14 = 0.

Рис.2. Расчетная схема тихоходного вала и эпюры моментов

6.1.4. Результирующие реакции в опорах

= 1003 Н;

= 1003 Н;

+28 = 1381 Н.

+28 = 1381 Н.

6.2. Построение эпюр изгибающих моментов (Рис. 2).

6.2.1. Вертикальная плоскость (эпюра «М y»)

= -8330 Н·мм;

= -8330 Н·мм;  = 33390 Н·мм.

= 33390 Н·мм.

6.2.2. Горизонтальная плоскость (эпюра «Мх»)

960·35 = 33600 Н·мм.

960·35 = 33600 Н·мм.

6.2.3. В плоскости смещения валов

14·70 = 980 Н·мм.

14·70 = 980 Н·мм.

Изгибающий момент в сечении I-I  14·35 = 490 Н·мм.

14·35 = 490 Н·мм.

6.2.4. Анализируя характер эпюр, определяем, что опасным является сечение I-I под колесом. Суммарный изгибающий момент в опасном сечении

= 4,7859·104 Н·мм.

= 4,7859·104 Н·мм.

6.3. Расчет на статическую прочность

6.3.1. Максимальное напряжение изгиба в период пуска

9,96 МПа,

9,96 МПа,

где Wx - осевой момент сопротивления сечения вала, мм3

| |

b, t - раз меры шпонки (Приложение, табл.18).

6.3.2. Максимальное растягивающее (сжимающее) напряжение в период пуска

МПа,

МПа,

где А – площадь сечения вала, мм2.

6.3.3. Максимальное нормальное напряжение

9,96+0,49=10,45 МПа.

9,96+0,49=10,45 МПа.

6.3.4. Максимальное напряжение кручения в период пуска

=18,38 МПА,

=18,38 МПА,

где  - полярный момент сопротивления сечения вала, мм3.

- полярный момент сопротивления сечения вала, мм3.

6.3.5. Коэффициенты запаса прочности по нормальным напряжениям

.

.

6.3.6. Коэффициенты запаса прочности по касательным напряжениям

.

.

6.3.7. Общий коэффициент запаса прочности по пределу текучести

Вывод.

Поскольку расчетное значение коэффициента запаса прочности  , то пластические деформации вала в период действия кратковременных пусковых перегрузок будут отсутствовать.

, то пластические деформации вала в период действия кратковременных пусковых перегрузок будут отсутствовать.

6.4. Расчет вала на усталостную выносливость

В сечении вала I - I концентратором напряжений является шпоночный паз, который выполнен концевой фрезой. Данная поверхность подлежит чистовому шлифованию.

Коэффициенты для расчетов (Приложение, табл. 29, 30, 31):

| Эффективные коэффициенты при изгибе и кручении | Масштабный фактор | Коэффициент, учитывающий влияние шероховатости | ||

1,6875 1,6875

|  1,445 1,445

|  0,818 0,818

|

|

|

| Коэффициенты определяются путем интерполирования | ||||

6.4.1. Коэффициент запаса прочности по нормальным напряжениям

,

,

где

МПа – амплитуда циклов нормальных напряжений;

МПа – амплитуда циклов нормальных напряжений;

- среднее напряжение цикла нормальных напряжений. При нереверсивной работе редуктора можно принять

- среднее напряжение цикла нормальных напряжений. При нереверсивной работе редуктора можно принять  =0.

=0.

6.4.2. Коэффициент запаса прочности по касательным напряжениям

,

,

где  =

=  МПа - амплитуда циклов касательных напряжений;

МПа - амплитуда циклов касательных напряжений;

- среднее напряжение цикла касательных напряжений.

- среднее напряжение цикла касательных напряжений.

6.4.3. Общий коэффициент запаса прочности при расчете на усталостную выносливость

Вывод: Условие прочности выполняется.

Вывод.

Подшипник выдержит нагрузку в течение заданного срока службы.

Примечание.

1. Если срок службы менее 15000 часов, необходимо выполнить указанные расчёты для подшипника более тяжёлой серии или применить роликоподшипник.

2. Если срок службы превосходит 15000 часов на значительную величину, необходимо подобрать подшипник более лёгкой серии.

ЛИТЕРАТУРА

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. Учеб. пособие для студ. техн. спец. вузов / 8-е изд., перераб. и доп. М.: Издательский центр «Академия», 2003. - 496 с.

2. Иванов М.Н., Финогенов В.А. Детали машин. 12-е изд., перераб. - М.: Высшая школа, 2008. - 408 с.

3. Курмаз Л. В., Курмаз О. Л. Конструирование узлов и деталей машин: справочное учебно-методическое пособие /. - М.: Высшая школа, 2007. - 455 с.

4. Чернавский С.А. и др.. Курсовое проектирование деталей машин. Учебное пособие / 3-е изд.,стереотипное. Перепечатка с издания 1987 г. М.: ООО ТИД «Альянс», 2005. - 416 с.

5. Электронный ресурс http://www.prikladmeh.ru/lect.html

Задания

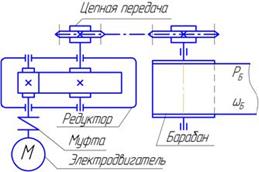

Задание 1. Спроектировать приводную станцию ленточного конвейера по схеме рис. 1. Исходные данные: мощность на валу барабана РБ, его угловая скорость ωБ приведены в табл. 1.

Задание 1. Спроектировать приводную станцию ленточного конвейера по схеме рис. 1. Исходные данные: мощность на валу барабана РБ, его угловая скорость ωБ приведены в табл. 1.

Рис. 1. Кинематическая схема конвейера к заданию 1

Таблица 1

Исходные данные для проектирования привода по схеме рис.1

| Техническое задание | Вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| РБ, кВт | 4,5 | 5,0 | 6,0 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 2,0 |

| ωБ, 1/с | 2,5

| 2,5

| 3,0

| 3,5

| 3,5

| 2,2

| 3,0

| 2,0

| 2,5

| 2,5

|

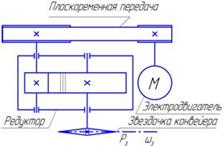

Задание 2. Спроектировать приводную станцию ленточного конвейера по схеме рис. 6. Исходные данные: мощность на валу барабана РБ, его угловая скорость ωБ приведены в табл. 2.

Задание 2. Спроектировать приводную станцию ленточного конвейера по схеме рис. 6. Исходные данные: мощность на валу барабана РБ, его угловая скорость ωБ приведены в табл. 2.

Рис. 2. Кинематическая схема конвейера к заданию 2

Таблица 2

Исходные данные для проектирования привода по схеме рис. 2

| Техническое задание | Вариант | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| РБ, кВт | 6,0 | 5,5 | 5,0 | 4,5 | 4,0 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | |

| ωБ, 1/с | 3,4

| 3,2

| 3,1

| 2,9

| 2,5

| 3,4

| 3,2

| 3,1

| 2,9

| 2,4

| |

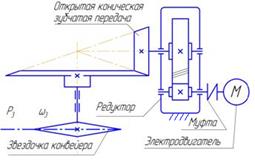

Задание 3. Спроектировать привод к цепному конвейеру по схеме рис. 3. Исходные данные: мощность Рз на ведущей звездочке цепного конвейера, ее угловая скорость ωз, приведены в табл. 3.

Задание 3. Спроектировать привод к цепному конвейеру по схеме рис. 3. Исходные данные: мощность Рз на ведущей звездочке цепного конвейера, ее угловая скорость ωз, приведены в табл. 3.

Рис. 3. Кинематическая схема конвейера к заданию 3

Таблица 3

Исходные данные для проектирования привода по схеме рис. 3

| Техническое задание | Вариант | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Рз, кВт | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 6,0 | 2,0 | 1,5 | 1,2 | |

| ωз, 1/с | 3,0

| 4,0 | 4,5

| 5,0

| 6,0

| 2,8

| 2,7

| 2,5

| 2,3

| 2,0

| |

Задание 4. Спроектировать привод ленточного конвейера по схеме рис. 4. Исходные данные: тяговое усилие F Б на барабане, скорость ленты V л диаметр барабана D Б конвейера приведены в табл. 4.

Рис. 4. Кинематическая схема конвейера к заданию 4

Таблица 4

Исходные данные для проектирования привода по схеме рис. 4

| Техническое задание | Вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F Б, кН | 1,2 | 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,2 |

| V л, м/с | 1,5 | 1,4 | 1,3 | 1,2 | 1,2 | 1,1 | 1,0 | 0,9 | 0,8 | 0,7 |

| D Б, мм | 200 | 225 | 250 | 275 | 300 | 300 | 275 | 250 | 225 | 200 |

Задание 5. Спроектировать привод цепного конвейера по схеме рис. 5. Исходные данные: мощность Рз на валу звездочки конвейера, угловая скорость звездочки ωз и особенности корпуса редуктора приведены в табл. 5.

Задание 5. Спроектировать привод цепного конвейера по схеме рис. 5. Исходные данные: мощность Рз на валу звездочки конвейера, угловая скорость звездочки ωз и особенности корпуса редуктора приведены в табл. 5.

Рис. 5. Кинематическая схема конвейера к заданию 5

Таблица 5

Исходные данные для проектирования привода по схеме рис. 5

| Техническое задание | Вариант | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Рз, кВт | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 6,0 | 5,0 | 4,0 | 3,0 | 2,0 |

| ωз, 1/с | 3,4

| 3,2

| 3,1

| 2,9

| 2,5

| 3,0

| 3,2

| 2,0

| 2,5

| 3,0

|

| Особенности корпуса редуктора | Нижнее расположение шестерни | Верхнее расположение шестерни | ||||||||

| Редуктор вертикальный | ||||||||||

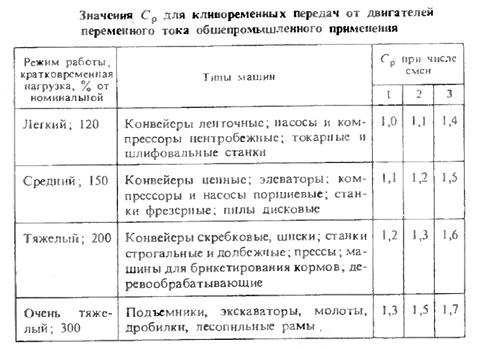

| Таблица 1 |

Примерные значения к.п.д. различных передач

| Вид передачи | Закрытая | Открытая |

| Цилиндрическая зубчатая передача | 0.96…0.98 | 0.93…0.95 |

| Коническая зубчатая передача | 0.95…0.97 | 0.92…0.94 |

| Червячная передача при числе заходов червяка z1=1 z1=2 z1=4 | 0.68…0.72 0.73…0.78 0.78…0.84 | 0.52…0.62 0.62…0.72 |

| Цепная передача | 0.95…0.97 | 0.90…0.93 |

| Плоскоременная передача | —— | 0.93…0.95 |

| Клиноременная передача | —— | 0.94…0.96 |

| Фрикционная передача | 0.90…0.96 | 0.70…0.80 |

| Одна пара подшипников качения | 0.990…0.995 | |

| Муфта | 0.98…0.99 | |

Приложение

Таблица 2

Рекомендуемые передаточные числа u различных передач

| Вид передачи | Среднее передаточное число | Максимально возможное передаточное число |

| Открытая цилиндрическая зубчатая передача | 3…7 | 12 |

| Закрытая цилиндрическая зубчатая передача | 3…6 | 10 |

| Закрытая коническая зубчатая передача | 2…3 | 6 |

| Открытая червячная передача | 10…60 | 120 |

| Закрытая червячная передача | 10…40 | 80 |

| Открытая цепная передача | 2…6 | 8 |

| Открытая плоскоременная передача | 2…5 | 6 |

| Открытая клиноременная передача | 2…5 | 7 |

Таблица 3

Стандартные значения передаточных чисел u

| 1 ряд | 1,00 | 1,25 | 1,6 | 2,00 | 2,50 | 3,15 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 | 12,5 | 16,0 | 20,0 | 25 | 31,5 |

| 2 ряд | 1,12 | 1,40 | 1,8 | 2,24 | 2,8 | 3,55 | 4,5 | 5,6 | 7,1 | 9,0 | 11,2 | 14,0 | 18,0 | 22,4 | 28 | 35,5 |

Примечание. Округлять до ближайшего значения из любого ряда, при равных условиях следует предпочитать первый ряд.

Таблица 4.

Рекомендуемое значение коэффициента y ba для редукторов общего назначения

| Расположение колёс относительно опор | Твёрдость рабочих поверхностей зубьев | |

| НВ1 и НВ2 £350 | НВ1 и НВ2 >350 | |

| Симметричное | 0,3…0,5 | 0,25…0,3 |

| Несимметричное | 0,25…0,4 | 0,2…0,25 |

| Консольное | 0,2…0,25 | 0,15…0,2 |

Таблица 5

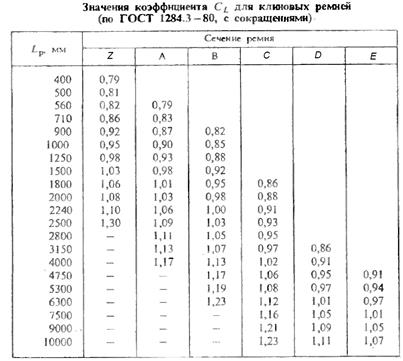

Клиновые ремни

| Сечение ремня | Размеры сечения, мм | А, мм2 | Натяжение 2F0, H | Рекомендуемая длина ремня L, мм | ||

| b 0 | bp | h | ||||

| Z(О) | 10 | 8,5 | 6 | 47 | 11 | 400-2500 |

| А | 13 | 11 | 8 | 81 | 20 | 560-4000 |

| В(Б) | 17 | 14 | 10,5 | 138 | 30 | 800-6300 |

| С(В) | 22 | 19 | 13,5 | 230 | 75 | 1800-10 600 |

| Д (Г) | 32 | 27 | 19 | 476 | 140 | 3150-15 000 |

| И (Д) | 38 | 32 | 23,5 | 692 | 180 | 4500-18 000 |

| E О(Е) | 50 | 42 | 30 | 1170 | 290 | 6300-18 000 |

Таблица 22

Таблица 23

Коэффициент угла обхвата

| 180 | 160 | 140 | 120 | 100 | 90 | 70 |

| 1,0 | 0,95 | 0,89 | 0,82 | 0,73 | 0,68 | 0,56 |

Таблица 24

Коэффициент, учитывающий число ремней

| z | 2-3 | 4-6 | Свыше 6 |

| 0,95 | 0,90 | 0,85 |

Таблица 25

Таблица 26

Номинальная мощность P 0,кВт, передаваемая одним клиновым ремнем

| Тип ремня | Сечение ремня

|

| Скорость ремня | |||

| 5 | 10 | 15 | 20 | |||

| Клиновой нормального сечения | А 1700 | 90 100 112 125 | 0,84 0,95 1,05 1,15 | 1,39 1,60 1,82 2,00 | 1,75 2,07 2,39 2,66 | 1,88 2,31 2,74 3,10 |

| В 2240 | 125 140 160 180 | 1,39 1,61 1,83 2,01 | 2,26 2,70 3,15 3,51 | 2,80 3,45 4,13 4,66 | - 3,83 4,73 5,44 | |

| С 1700 | 200 224 250 280 | 2,77 3,15 3,48 3,78 | 4,59 5,35 6,02 6,63 | 5,80 6,95 7,94 8,86 | 6,33 7,86 9,18 10,4 | |

Таблица 27

Значения ширины шкивов Вш, мм, для клиновых ремней

| Сечение ремня | Число ремней | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| А | 20 | 35 | 50 | 65 | 80 | 95 |

| В | 25 | 44 | 63 | 82 | 101 | 120 |

| С | 34 | 59 | 85 | 101 | 136 | 162 |

Таблица 28

РАСЧЕТ МЕХАНИЧЕСКОГО ПРИВОДА

|

| Поделиться: |

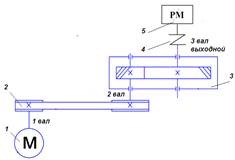

Кинематическая схема двухступенчатого механического привода

Кинематическая схема двухступенчатого механического привода

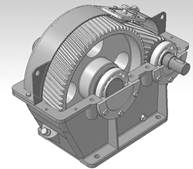

Редуктор цилиндрический одноступенчатый косозубый

Редуктор цилиндрический одноступенчатый косозубый

5,34

5,34 56

56 887

887 3,29

3,29 3,55

3,55 0,95

0,95 0,955

0,955 В=530 МПа,

В=530 МПа,  Т=170 МПа,

Т=170 МПа,  ,

,  (Приложение, табл. 28)

(Приложение, табл. 28) =14 Н

=14 Н

, мм

, мм , мм

, мм , м/сек

, м/сек