Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности конструкций газовых скважинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Особенности конструкции и оборудования газовых скважин по сравнению с нефтяными, в частности с фонтанными скважинами, обусловлены отличиями свойств газа и нефти. Физические свойства газа - плотность и вязкость, их изменение в зависимости от явления и температуры существенно отличаются от плотности и вязкости нефти и воды. Во многих случаях плотность газа значительно меньше плотности нефти и воды, а коэффициент динамической вязкости газа в 50-100 раз меньше, чем у воды и нефти. Различие плотностей газа и жидкостей вызывает необходимость спуска кондуктора в газовых скважинах на большую глубину чем в нефтяных для предотвращения взрыва газом горных пород, загрязнения водоносных горизонтов питьевой воды, выхода газа на дневную поверхность. Скорость движения газа в стволе скважины в 5—25 раз больше, чем скорость движения нефти. Извлечение газа из недр на поверхность происходит пока только за счет использования пластовой энергии. Газ некоторых месторождений содержит агрессивные, коррозионные компоненты (сероводород, углекислый газ). Отсюда к прочности и герметичности газовой скважины предъявляют более жесткие требования. Газовые и газоконденсатные месторождения залегают в земной коре на различных глубинах: от 250 до 10000 м и более. Для извлечения углеводородных компонентов пластового флюида на поверхность бурятся газовые и газоконденсатные скважины. Газовые скважины используются для: 1) движения газа из пласта в поверхностные установки промысла; 2) защиты вскрытых горных пород разреза от обвалов; 3) разобщения газоносных, нефтеносных и водоносных пластов; 4) предотвращения подземных потерь газа. Давление газа на устье газовой скважины всего на 5—10% меньше забойного давления или пластового давления в остановленной скважине. При истощении залежи или при особых условиях (открытый газовый фонтан, перекрытие ствола скважинным клапаном-отсекателем) устьевое давление приближается к атмосферному давлению. Значит, на обсадные трубы создаются большие давления и их перепады при наличии температурных напряжений. В случае малейшей негерметичности обсадной колонны вследствие малой вязкости газ проникает в вышележащие пласты, что может привести к загазованности территорий, образованию грифонов и создать взрывоопасные условия. Агрессивные компоненты не должны вызывать снижение прочности обсадных колонн и газопромыслового оборудования. Вследствие больших скоростей газа повышается опасность эрозии оборудования в газовой струе. Поэтому подбирают соответствующие материалы обсадных колонн, повышают герметичность труб применением уплотнительных смазок для резьб или сварных соединений, цементируют трубы по возможности на большую высоту (до устья) и др. Герметичность колонн обсадных труб достигается различными способами: применением резьбовых соединений на концах труб и муфтах со специальной трапецеидальной формой поперечного сечения с тефлоновыми уплотнительными кольцами, использованием фторопластовой уплотнительной ленты, герметизирующих уплотнительных составов для муфтовых соединений. Герметичность заколонного пространства скважин обеспечивается применением цементов определенных марок, дающих газонепроницаемый, трещиностойкий цементный камень. Газовые скважины эксплуатируются в течение длительного времени в сложных, резко изменяющихся условиях. Действительно, давление газа в скважинах доходит до 100 МПа, температура газа достигает 523 К. В процессе освоения, исследований, капитального ремонта и во время эксплуатации скважин резко изменяются давление, температура, состав газа, движущегося в скважине. Скважины - дорогостоящие капитальные сооружения. В общих капитальных вложениях в добычу газа удельный вес капитальных вложений в строительство скважин может составлять 60—80% в зависимости от глубины залегания месторождения, геологических условий бурения скважин, географических условий расположения месторождений. Долговечность работы и стоимость строительства скважин определяются их конструкциями. Конструкцией скважины называют сочетание нескольких колонн обсадных труб различной длины и диаметра, спускаемых концентрично одна внутри другой в скважину. Колонны обсадных труб скрепляются с породами геологического разреза цементным камнем, поднимаемым за трубами на определенную высоту. Конструкция скважины должна обеспечивать: доведение скважины до проектной глубины; осуществление заданных способов вскрытия продуктивных горизонтов и методов их эксплуатации; предотвращение осложнений в процессе бурения и эксплуатации; ремонт скважины; выполнение исследовательских работ; минимум затрат на строительство скважины, как законченного объекта в целом. Конструкция добывающих газовых скважин зависит от многих факторов, в частности от пластового давления и отношения его к гидростатическому, геологических условий бурения, геолого-физических параметров пласта, физических свойств пластового флюида, разности давлений между пластами, технологических условий эксплуатации скважин, режима эксплуатации пласта, экономических соображений. При движении газа в стволе с забоя на поверхность, особенно в высокодебитных скважинах, происходят большие потери давления на гидравлическое сопротивление, которые при дебите 0,5 млн. м3/сут в 2—3 раза превышают депрессию. Эти потери давления могут уменьшать дебит газовой скважины. При увеличении диаметра скважины (эксплуатационной колонны) уменьшается расход пластовой энергии, но возрастают капитальные вложения на строительство скважины и снижается надежность. В настоящее время экономически оправдано применение в высокодебитных газовых скважинах эксплуатационных колонн диаметром 219—245 мм. Особенности конструкции и оборудования газовых скважин по сравнению с нефтяными, в частности с фонтанными скважинами, обусловлены отличиями свойств газа и нефти. Плотность и вязкость газа на 2—3 порядка меньше плотности и вязкости нефти. Скорость движения газа в стволе скважины в 5—25 раз больше, чем скорость движения нефти. Извлечение газа из недр на поверхность происходит пока только за счет использования пластовой энергии. Газ некоторых месторождений содержит агрессивные, коррозионные компоненты (сероводород, углекислый газ). Отсюда к прочности и герметичности газовой скважины предъявляют более жесткие требования. Давление газа на устье газовой скважины всего на 5—10% меньше забойного давления или пластового давления в остановленной скважине. При истощении залежи или при особых условиях (открытый газовый фонтан, перекрытие ствола скважинным клапаном-отсекателем) устьевое давление приближается к атмосферному давлению. Значит, на обсадные трубы создаются большие давления и их перепады при наличии температурных напряжений. В случае малейшей негерметичности обсадной колонны вследствие малой вязкости газ проникает в вышележащие пласты, может привести к загазованности территорий, образованию грифонов и создать взрывоопасные условия. Агрессивные компоненты не должны вызывать снижение прочности обсадных колонн и газопромыслового оборудования. Вследствие больших скоростей газа повышается опасность эрозии оборудования в газовой струе. Поэтому подбирают соответствующие материалы обсадных колонн, повышают герметичность труб применением уплотнительных смазок для резьб или сварных соединений, цементируют трубы по возможности на большую высоту (до устья) и др. При движении газа в стволе с забоя на поверхность, особенно в высокодебитных скважинах, происходят большие потери давления на гидравлическое сопротивление, которые при дебите 0,5 млн. м3/сут в 2—3 раза превышают депрессию. Эти потери давления могут уменьшать дебит газовой скважины. При увеличении диаметра скважины (эксплуатационной колонны) уменьшается расход пластовой энергии, но возрастают капитальные вложения на строительство скважины и снижается надежность. В настоящее время экономически оправдано применение в высокодебитных газовых скважинах эксплуатационных колонн диаметром 219—245 мм. Сероводород при взаим/д с металлами вызывает их сульфидное растрескивание и наводораживание, в результате чего оборудование не выдерживает регламентированных ГОСТом нагрузок. С учетом этого применяют обсадные трубы в антикоррозионном исполнении (стали марок С-75 и С-95), повышают герметичность резьбовых соединений, предусматривают «запас» толщины стенок труб, повышают качество цементирования (коррозионностойкие тампонажные материалы, подъем цементного раствора до устья), исключают элементы оборудования, работающие при нагрузках, близких к предельным, а также защищают эксплуатационную колонну от прямого длительного влияния агрессивной среды. Для повышения герметичности, облегчения свинчивания и развинчивания резьбовых соединений обсадных и нкт применяют резьбовые смазки Р-402 (ТУ 38.101708—78) и Р-2 (ТУ 38.101332—76). С целью защиты эксплуатационной колонны от прямого длительного влияния агрессивной среды в колонну спускают фонтанные (насосно-компрессорные) трубы, затрубное давление изолируют одним или двумя пакерами и заполняют ингибитором коррозии, который через узел ввода подают в фонтанные трубы или на забой. В фонтанных трубах устанавливают предохранительный клапан-отсекатель, циркуляционный и ингибиторный клапаны. Обычно применяют внутрискважинное оборудование, изготовленное из коррозионностойких металлов. Фонтанную арматуру для обвязки устья выбирают в зависимости от содержания H2S и С02 в продукции. Отметим только, что по коррозионной стойкости разработаны фонтанные арматуры четырех видов: для сред, содержащих С02 до 6%; то же, H2S и С02 до 6%; то же, H2S и С02 до 25%; при использовании ингибиторов коррозии. Строительство и эксплуатация скважин могут осложняться в районах Крайнего Севера, где распространяются многолетне-мерзлые породы. Растепление мерзлотных пород, содержащих большое количество льда, сопровождается уменьшением занимаемого породой пристволовой зоны объема за счет таяния льда. Уменьшаются силы сцепления пород с цементным камнем, происходит перераспределение нагрузок по колонне. В результате произойдет укорочение колонны, и устье скважины вместе с фонтанной арматурой опустится. Такое смещение может достигать 0,5 м. Создаются условия для потери герметичности колонн и возникновения связанных с этим осложнений. Последующее промерзание пород может сопровождаться смятием обсадных труб. Для предупреждения этого башмак кондуктора устанавливают на 100—200 м ниже уровня вечной мерзлоты, цементируют кондуктор до устья. Межколонные пространства над цементным камнем заполняют незамерзающей жидкостью. В состав кондуктора включают несколько телескопических (скользящих) соединений, в результате чего внутренняя обсадная колонна остается в первоначальном положении. Могут использоваться также различные методы теплоизоляции.

В ряде случаев между забоем и устьем скважины возникают условия (состав, влажность, давление, температура и т. д.), необходимые для образования гидратов. В большинстве же случаев температура газа на забое скважины при движении газа вверх может стать ниже температуры гидратообразования. В результате скважина забивается гидратами. Изменение температуры газа вдоль ствола и на устье скважины можно определить при помощи глубинных термометров или расчетным путем по приведенным в предыдущем разделе зависимостям.. Анализ факторов, влияющих на изменение температуры по стволу скважин, показывает, что тепловой режим в процессе ее эксплуатации меняется в зависимости от дебита: с увеличением дебита температура газового потока по стволу повышается (рис. 2.3.). Таким образом, при регулировании дебита можно изменять температуру образования гидратов. Это хорошо видно из рис. 2.4. Давление на устье р, температура газа на устье Т и равновесная температура образования гидратов изменяются в зависимости от дебита скважины. Для рассматриваемых условий режим безгидратной эксплуатации обеспечивается при дебитах от 1 млн. до 7 млн. м3/сут. Оптимальный дебит, обеспечивающий максимальный запас температуры, составляет примерно 3млн. м3/сут.

Температура образования гидратов в стволе при заданном расходе зависит также от диаметра колонны, а именно, режим безгидратной эксплуатации сдвигается в сторону больших оптимальных дебитов с увеличением диаметра. Влияние изменения диаметра фонтанных труб и расхода газа на температуру гидратообразования необходимо учитывать при выборе режима работы скважин. Следует сказать, что существует такой дебит, при котором температура газа на устье максимальна и дальнейшее повышение дебита приводит к понижению температуры. В данном случае создаются условия, благоприятные для образования гидратов. Объясняется это тем, что при очень большом расходе газа потери давления увеличиваются настолько, что снижение температуры за счет эффекта Джоуля Томсона начинает преобладать над повышением ее за счет высоких скоростей газа в скважине. Место выпадения гидратов в скважинах зависит от многих факторов. Определяют его по точкам пересечения равновесных кривых образования гидратов и изменения температур по стволу скважин (рис. 2.5). Образование гидратов в стволе скважины можно заметить по снижению рабочего давления на устье скважины и уменьшению дебита газа.

1. Прямые методы изучения образцов породы и продукции скважин, т.е. лабораторные исследования и прямые вспомогательные методы, такие как кавернометрия, газовый каротаж, изучение шлама при бурении скважин. 2. Косвенные методы изучения физических свойств пласта и получаемой продукции через комплекс измеряемых параметров при проведении геофизических и газогидродинамических исследований. Газодинамические исследования газовых скважин проводятся методом установившихся отборов и методом восстановления давления. Исследования скважин при стационарных режимах фильтрации позволяют определить: - зависимость дебита скважины от депрессии на пласт, приёмистость пласта от депрессии на пласт при обратной закачке сухого газа на газоконденсатных и газонефтяных месторождениях и ПХГ; - зависимость дебита скважины от температуры; - условия разрушения, загрязнения и очищения призабойной зоны пласта, скопления и вынос жидких и твёрдых примесей на забое; - распределение давления и температуры в пласте и по стволу скважины при различных эксплуатациях; - коэффициенты фильтрационных сопротивлений, несовершенство по степени и характеру вскрытия пласта, гидравлические сопротивления забойного оборудования и лифтовых труб; - эффективность проведения работ по интенсификации притока; - технологический режим эксплуатации скважин; - фильтрационные параметры газонефтеводонасыщенных интервалов и потенциальные возможности скважин по дебиту. Забойное и пластовое давление измеряются глубинными манометрами. Для замера дебита газа используют различные приборы: дифференциальные манометры, которые наиболее часто используются в газовой промышленности, диафрагменный измеритель критического течения (ДИКТ), основные исследования скважин проводятся с помощью этого прибора. Для замеров количества песка используется в основном прибор ПНЛ. При исследовании скважин происходит разрушение призабойной зоны. Песчинки, ударяясь о пьезодатчик, вызывают появление тока, по значению которого вычисляется количество песка. Исследование скважин при стационарных режимах фильтрации производится по заранее составленной утвержденной

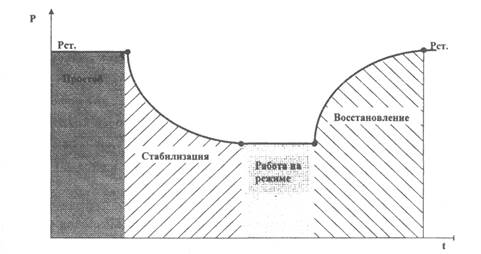

Рис. 7.5. Расположение оборудования при исследовании газовых скважин программе. В зависимости от обустройства промысла исследования проводятся с монтажом оборудования по схеме исследования скважин, не подключенных к УКПГ или по схеме через УКПГ. Перед началом исследования методом установившихся отборов давление на устье скважины должно быть восстановлено до статического. Исследование проводится последовательным ступенчатым увеличением дебита скважины, от меньших к большим (прямой ход). Работа скважины на режиме исследования продолжается до полной стабилизации термогазодинамических параметров. Конечная точка режима для расчета индикаторной кривой выбирается тогда, когда давление и дебит скважины на данной диафрагме (штуцере) перестает изменятся во времени (рис. 7.6). Процесс стабилизации давления и дебита непрерывно регистрируется и полученные данные (кривая КСД) используются в дальнейшем для определения параметров пласта.

Рис. 7.6. Изменение давления при исследовании скважины на одном режиме. После проведения замеров давлений на забое, на устье, дебита газа, количества жидкости и твердых частиц - скважину закрывают для восстановления статического давления. Процесс непрерывно регистрируется во времени записью КВД. В дальнейшем, путем соответствующей обработке данных КВД определяют параметры пласта. Исследования проводят на 5-6 режимах прямого хода и 2-3 режимах обратного хода, в зависимости от утвержденной программы. При наличии пакера в затрубном пространстве, значительного количества жидкости в потоке газа, определение забойного давления по устьевым замерам приводит к большим погрешностям. Поэтому рекомендуется использовать глубинные манометры в комплексе с термометром для непосредственного замера забойных давлений и температур. Основным и обязательным условием метода установившихся отборов является полная стабилизация давления, температуры и дебита на режимах исследования. При исследовании высокопродуктивных пластов и скважин это условие выполняется достаточно быстро и стабилизация параметров происходит в период от нескольких минут до нескольких часов. По окончяании исследования проводят обработку результатов исследования с определением всех необходимых параметров пласта и получают данные для установления технологического режима работы скважины.

|

||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 736; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.211.246 (0.012 с.) |