Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1. 10 Анализ, контроль и регулирование процесса разработки нефтяных и газовых месторождений.Содержание книги

Поиск на нашем сайте

Под системой разработки нефтяных месторождений и залежей понимают форму организации движения нефти в пластах к добывающим скважинам. Систему разработки нефтяных месторождений определяют: - порядок ввода эксплуатационных объектов многопластового месторождения в разработку; - сетки размещения скважин на объектах, темп и порядок ввода их в работу; - способы регулирования баланса и использования пластовой энергии. Следует различать системы разработки многопластовых месторождений и отдельных залежей (однопластовых месторождений). Объект разработки – один или несколько продуктивных пластов месторождения, выделенных по геолого-техническим условиям и экономическим соображениям для разбуривания и эксплуатации единой системой скважин. При выделении объектов следует учитывать: 1. геолого-физические свойства пород-коллекторов; 2. физико-химические свойства нефти, воды и газа; 3. фазовое состояние углеводородов и режим пластов; 4. технику и технологию эксплуатации скважин. Объекты разработки подразделяют на самостоятельные и возвратные. Возвратные объекты в отличие от самостоятельных предполагается разрабатывать скважинами, эксплуатирующими в первую очередь какой-то другой объект. 3.6.1.СЕТКА РАЗМЕЩЕНИЯ СКВАЖИН Сетка скважин – характер взаимного расположения добывающих и нагнетательных скважин на эксплуатационном объекте с указанием расстояний между ними (плотность сетки). Скважины располагают по равномерной сетке и неравномерной сетке (преимущественно рядами). Сетки по форме бывают квадратными, треугольными и многоугольными. При треугольной сетке на площади размещается скважин больше на 15,5 %, чем при квадратной в случае одинаковых расстояний между скважинами. Под плотностью сетки скважин подразумевают отношение площади нефтеносности к числу добывающих скважин. Вместе с тем это понятие очень сложное. Плотность сетки определяется с учетом конкретных условий. С конца 50-х годов месторождения эксплуатируются с плотностью сетки (30÷60)·104 м2/скв. На Туймазинском месторождении плотность сетки 20·104 м2/скв. при расстоянии между скважинами в рядах 400 м, Ромашкинском - 60·104 м2/скв. – 1000 м · 600 м, Самотлорском - 64·104 м2/скв. 3.6.2.СТАДИИ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ Стадия – это период процесса разработки, характеризующийся определенным закономерным изменением технологических и технико-экономических показателей. Под технологическими и технико-экономическими показателями процесса разработки залежи понимают текущую (среднегодовую) и суммарную (накопленную) добычу нефти, текущую и суммарную добычу жидкости (нефти и воды), обводненность добываемой жидкости nв (отношение текущей добычи воды к текущей добыче жидкости), текущий и накопленный водонефтяной фактор (отношение добычи воды к добыче нефти), текущую и накопленную закачку воды, компенсацию отбора закачкой (отношение закачанного объема к отобранному при пластовых условиях), коэффициент нефтеотдачи, число скважин (добывающих, нагнетательных), пластовое и забойное давления, текущий газовый фактор, средние дебит добывающих и приемистость нагнетательных скважин, себестоимость продукции, производительность труда, капитальные вложения, эксплуатационные расходы, приведенные затраты и др. По динамике добычи нефти выделяют четыре стадии процесса разработки залежей пластового типа в гранулярных коллекторах при водонапорном режиме (рис. 3.24). Графики построены в зависимости от безразмерного времени

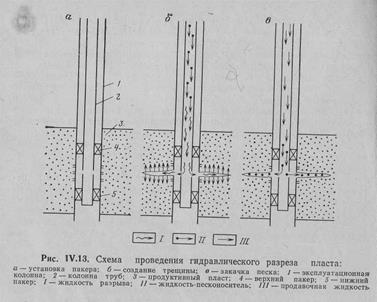

Рис. 3.24. Типовая динамика темпа добычи нефти Тдн, жидкости Тдж и обводненности продукции nв при водонапорном режиме с выделением стадий разработки: 1 – освоение эксплуатационного объекта; 2 – поддержание высокого уровня добычи нефти;3 ‑ значительное снижение добычи нефти; 4 – завершающая Первая стадия – освоение эксплуатационного объекта - характеризуется: - интенсивным ростом добычи нефти до максимально заданного уровня (прирост составляет примерно 1 ¸ 2 % в год от балансовых запасов); - быстрым увеличением действующего фонда скважин до 0,6 ¸ 0,8 от максимального; - резким снижением пластового давления; - небольшой обводненностью продукции nв (обводненность продукции достигает 3 ¸ 4 % при вязкости нефти не более 5 мПа·с и 35 % при повышенной вязкости); - достигнутым текущим коэффициентом нефтеотдачи Кн (около 10%). Продолжительность стадии зависит от промышленной ценности залежи и составляет 4 ¸ 5 лет, за окончание стадии принимается точка резкого перегиба кривой темпа добычи нефти Тдн (отношение среднегодового отбора нефти к балансовым ее запасам). Вторая стадия – поддержание высокого уровня добычи нефти - характеризуется: - более или менее стабильным высоким уровнем добычи нефти (максимальный темп добычи нефти находится в пределах 3 ¸ 17 %) в течение 3 ¸ 7 лет и более для месторождений с маловязкими нефтями и 1 ¸ 2 года - при повышенной вязкости; - ростом числа скважин, как правило, до максимума за счет резервного фонда; - нарастанием обводненности продукции nв (ежегодный рост обводненности составляет 2 ¸ 3% при малой вязкости нефти и 7% и более при повышенной вязкости, на конец стадии обводненность колеблется от нескольких до 65%); - отключением небольшой части скважин из-за обводнения и переводом многих на механизированный способ добычи нефти; - текущим коэффициентом нефтеотдачи h, составляющим к концу стадии 30 ¸ 50 %, а для месторождений с «пикой» добычи - 10 ¸ 15%. Третья стадия – значительное снижение добычи нефти – характеризуется: - снижением добычи нефти (в среднем на 10 ¸ 20 % в год при маловязких нефтях и на 3 ¸ 10 % при нефтях повышенной вязкости); - темпом отбора нефти на конец стадии 1 ¸ 2,5 %; - уменьшением фонда скважин из-за отключения вследствие обводнения продукции, переводом практически всего фонда скважин на механизированный способ добычи; - прогрессирующим обводнением продукции nв до 80 ¸ 85 % при среднем росте обводненности 7 ¸ 8 % в год, причем с большей интенсивностью для месторождений с нефтями повышенной вязкости; - повышением текущих коэффициентов нефтеотдачи Кн на конец стадии до 50 ¸ 60 % для месторождений с вязкостью нефти не более 5 мПа·с и до 20 ¸ 30 % для месторождений с нефтями повышенной вязкости; - суммарным отбором жидкости 0,5 ¸ 1 объема от балансовых запасов нефти. Эта стадия наиболее трудная и сложная для всего процесса разработки, ее главная задача - замедление темпа снижения добычи нефти. Продолжительность стадии зависит от продолжительности предыдущих стадий и составляет 5 ¸ 10 и более лет. Определить границу между третьей и четвертой стадиями по изменению среднегодового темпа добычи нефти Тдн обычно трудно. Наиболее четко ее можно определить по точке перегиба кривой обводненности nв. Совместно первую, вторую и третью стадии называют основным периодом разработки. За основной период отбирают из залежей 80 ¸ 90 % извлекаемых запасов нефти. - Четвертая стадия - завершающая - характеризуется: - малыми, медленно снижающимися темпами отбора нефти Тдн (в среднем около 1%); - большими темпами отбора жидкости Тдж (водонефтяные факторы достигают 0,7 7 м3/м3); - высокой медленно возрастающей обводненностью продукции (ежегодный рост составляет около 1%); - более резким, чем на третьей стадии, уменьшением действующего фонда скважин из-за обводнения (фонд скважин составляет примерно 0,4 ¸ 0,7 от максимального, снижаясь иногда до 0,1); - отбором за период стадии 10 ¸ 20% балансовых запасов нефти. Продолжительность четвертой стадии сопоставима с длительностью всего предшествующего периода разработки залежи, составляет 15 ¸ 20 лет и более, определяется пределом экономической рентабельности, т. е. минимальным дебитом, при котором еще рентабельна эксплуатация скважин. Предел рентабельности обычно наступает при обводненности продукции примерно на 98%. Суть разработки нефтяных и газовых скважин, системы и стадии процесса Разработка нефтяных и газовых скважин – это целый комплекс действия, направленных на выкачку углеводородного сырья из месторождения к забою. При этом должен предусматриваться определенный порядок расположения буровых по всей плоскости нефтеносного контура. Инженерами предполагается очередность введения в рабочее состояние скважин, установка технологического оснащения и поддержка режима работы на промысле. Что собой представляет разработка нефтяных и газовых скважин Разработка скважины на нефть или газ – это ряд мер, которые касаются непосредственно добычи природных ископаемых из недр Земли. Это целая наука, которая интенсивно развивается с самого начала существования отрасли промышленности. Сейчас разрабатываются передовые технологии извлечения углеводородов, новые способы распознавания процессов под землей, применения пластовой энергии. Помимо этого постоянно внедряются новые методы планирования и разведки месторождений. Главная задача комплекса действий, направленных на добычу ресурсов, – рациональное использование нефтеносных областей, максимально полная разработка газа, нефти и конденсата. Организация данных процессов на любом объекте – приоритетное направление всей индустрии. Разработка нефтяных и газовых месторождений проводится с использованием традиционных скважин, иногда допускается шахтная добыча природных ископаемых. Примером последнего является Ярегская нефтяная залежь, которая находится в Республике Коми. Чтобы более детально представить, как протекают процессы добычи углеводородов на промыслах, следует подробнее узнать о системе разработки нефтяных и газовых месторождений и основных этапах выкачивания ресурсов. Об этом и будет вестись речь ниже. Что необходимо знать о системе разработки скважин? Под понятием системы разработки пластов нефти и газа подразумевают определенную форму организации добычи природного ископаемого. Ее характер определяется следующим: · очередность введения в эксплуатацию технологических систем; · сетка размещения мест разбуривания на промыслах; · темпы внедрения в эксплуатацию систем выкачки газа и нефти; · способы поддержания баланса; · технологии применения пластовой энергии. Что собой представляет сетка расположения скважин? Это определенный принцип размещения добывающих скважин и систем, подающих воду. Между ними должно выдерживаться определенное расстояние, которое называется плотностью сетки. Располагаются места для бурения равномерно или неравномерно, как правило, на нескольких линиях. Из рядов формируется квадратная, многоугольная либо треугольная система. Важно! Проектирование сетки треугольной формы предполагает размещение на 15,5 % больше мест для бурения, нежели при прямоугольном расположении. И это при условии равного расстояния между скважинами. Под плотностью следует понимать отношение общей площади месторождения к количеству скважин, работающих на добычу сырья. Но само понятие достаточно непростое, а плотность нередко определяется, исходя из конкретных условий на определенных месторождениях. Также важно различать промыслы, где ведется использование отдельно расположенных залежей и областей, состоящих из нескольких пластов. Объектом эксплуатации называется 1 или же несколько продуктивных слоев одной нефтеносной области. Как правило, они отличаются геолого-техническими условиями и целесообразностью с точки зрения экономики. При эксплуатации промыслов необходимо учитывать следующее: · геолого-физические особенности области; · физико-химические характеристики природных ископаемых и водоносного слоя; · фазовое состояние сырья; · предположительную технологию добычи, наличие технического оснащения; · режим пластов природных ископаемых. Объекты разделяются инженерами на самостоятельные и возвратные. Второй тип используется в качестве места для установки скважин для разбуривания других нефтяных и газовых месторождений. Стадии разработки нефтяных и газовых месторождений Стадия представляет собой период разработки, который обладает характерными только для него изменениями. При этом они всегда закономерны и касаются технологических и экономических показателей. Под этими понятиями скрываются среднегодовая и общая мощность промысла, текущее использование воды для заводнения, и количество воды в сырье. Кроме того существует так называемый водонефтяной фактор, который тоже следует брать во внимание. Он представляет собой частное от количества выкачанной воды и нефти. Современное производство разделяет процесс добычи на 4 основных стадии: 1. Первая стадия называется освоением месторождения. Для нее характерен интенсивный прирост темпов выкачки природного ресурса. За год прирост составляет примерно 1-2% от общих запасов сырья. В это же время проводится быстрое сооружение конструкций для добычи. Давление в залежи резко уменьшается, а обводненность продукции минимальна. При низкой вязкости сырья суммарная доля воды не превышает 4%, а при высокой – 35%. 2. Второй этап – комплекс мероприятий, направленных на поддержание высокого уровня выкачки углеводородов. Для данной стадии характерна стабильно высокая добыча ресурса на протяжении до 7 лет. При высокой вязкости сырья период снижается до 2 лет. За счет резервного фонда в этот период наблюдается максимальный прирост скважин. Обводненость достигает 7% и 65% при низкой и высокой вязкости сырья. Проводится перевод большинства скважин на механизированную добычу. 3. Третий этап считается наиболее сложным в процессе всей разработки. Основная цель промысла в это время – максимально снизить падение темпов добычи природного ископаемого. Наблюдается снижение ритма выкачивания ресурса, уменьшение числа работающих скважин. Обводненость составляет до 85%. Длительность третьего этапа – от 5 до 10 лет. 4. Четвертая стадия – завершающая. Наблюдаются медленно снижающиеся темпы выкачки ресурса и большой забор жидкости. Резкое уменьшение количества работающих скважин обусловлено высокой степенью обводнения. Длительность этапа составляет порядка 15-20 лет. Срок определяется пределом экономической целесообразности эксплуатации месторождения. Сооружение эксплуатационных скважин и станций подачи воды Чтобы поддержать пластовое давление в области нефтегазоносности, необходимо использовать закачку жидкости в продуктивные залежи. В качестве альтернативы может применяться газ. Если же используется вода, то такой процесс называется заводнением. Различают законтурную, внутриконтурную технологии и способ заводнения по площади. Стоит рассмотреть каждый способ детально. 1. Первый метод характеризуется нагнетанием воды из скважин, которые располагаются за областью нефтеносности. Сооружение установок проводится ровно по периметру залежи, формируя многогранник. А вот эксплуатационные нефтяные скважины размещаются внутри этого кольца. При заводнении таким способом количество выкачанной нефти равно объему закачанной в область нефтеносности воды. 2. Если же проводится разработка крупных залежей, то следует использовать внутриконтурную технологию. Она подразумевает деление месторождения на области. Все они независимы друг от друга. При этом на единицу массы нефти приходится от 1,6 до 2 единиц объема закачанной воды. 3. Площадный способ не используется в качестве основного заводнения. Это вторичная технология добычи ресурса. Используется, когда запасы пластовой энергии израсходованы в значительной мере, но при этом в недрах Земли еще есть большое скопление углеводородов. Подача воды проводится через гидравлическую систему. Скважины, нагнетающие жидкость, располагаются строго по сетке. Важно! Сейчас технология заводнения почти исчерпала себя. Для повышения эффективности добычи применяются другие способы разработки. Тем не менее, с его помощью удалось существенно повысить количество добытых ресурсов и объемы индустрии. На промыслах достаточно часто используются щелочные среды, горячая вода и пар, пена и эмульсии, полимеры. При добыче ресурсов из нефтяных и газовых месторождений также прибегают к применению углекислого газа, растворителей и других газов под давлением. Используется и так званый метод микробиологического воздействия на нефтеносную область. Сейчас разработка скважины на нефть проводится фонтанным, газлифтным и помповым методами. Гидравлический разрыв пласта (ГРП)—процесс гидравлической обработки его призабойной зоны для углубления и расширения уже имеющихся и образования новых трещин в породе продуктивного пласта, а также последующего их сохранения. Гидравлический разрыв проводят как в эксплуатационных, так и в нагнетательных скважинах. В первом случае ГРП позволяет увеличить приток пластовой жидкости, во втором — улучшить приемистость скважины. Гидравлический разрыв пласта проводят для увеличения проницаемости призабойной зоны пласта, создания условий, облегчающих приток пластовой жидкости к эксплуатационной колонне или соответственно вход ее в пласт при работе нагнетательной скважины. При проведении ГРП расширившиеся старые и образовавшиеся новые трещины служат каналами для перетока пластовой жидкости, обладающими меньшим гидравлическим сопротивлением. Основой ГРП является механическое разрушение породы продуктивного пласта под давлением жидкости, закачиваемой в него. Для сохранения образовавшихся трещин и предотвращения смыкания их стенок после снижения давления в них закачивают крупнозернистый песок. В зависимости от целей различают несколько видов ГРП: однократный — для создания одной трещины в продуктивном пласте; многократный — для образования большого количества трещин; направленный (поинтервальный)—для создания трещин в определенных интервалах пласта. Материал, из которого сложены породы, имеет определенную прочность, т. е. характеризуется определенным давлением, которое необходимо создать, чтобы разорвать, механически разрушить породу. Характерно, что у всех пород прочность при растяжении много меньше прочности на сжатие. Например, песчаники имеют известняки соответственно 5—260 и 0,2—25 МПа. Это означает, что для разрушения образца — столбика с размером поперечного сечения 1x1 см — необходимо приложить сжимающее усилие от 2 до 50 кН- или растягивающее — от 50 до 2500 Н. Столь большой интервал изменения нагрузок, при которых будет происходить разрушение, обусловлен особенностями строения породы, периодом и условиями ее образования. Процесс образования трещин в пласте может быть представлен следующим образом: породы, слагающие пласты, находятся в сжатом состоянии, что обусловлено весом лежащих над ними пород. Таким образом, чтобы образовались новые трещины или расширились старые, необходимо создать в пласте такое давление, которое преодолело бы горное и прочность породы. Для выполнения этого условия в пласт нагнетают жидкость с таким расходом, который превышает количество жидкости, поглощаемое пластом, и обеспечивает создание в нем требуемого давления. Как показывают исследования, трещины, возникающие в пласте при ГРП, могут иметь протяженность до нескольких десятков метров. Расход и давление нагнетания жидкости рассчитывают заранее на основе данных о проницаемости пласта, его пористости и т. п. Гидравлический разрыв пласта проводят следующим образом (рис. IV.13): а) в зоне пласта, подлежащей разрыву, устанавливают пакеры {нижний может отсутствовать); б) по специальной колонне труб закачивают жидкость для образования в пласте трещин. Установка пакеров обусловлена необходимостью разгрузки эксплуатационной колонны от давления в) в трещину закачивают крупнозернистый песок, который остается в ней и в дальнейшем при эксплуатации скважин выполняет роль каркаса, препятствует смыканию стенок трещин после того, как давление жидкости будет снижено. Последовательность работ при проведении ГРП следующая. Подготовительные работы. При гидравлическом разрыве пласта, когда давление может оказаться выше допустимого для эксплуатационной колонны, в колонне следует устанавливать пакеры. Места установки агрегатов для ГРП должны быть соответствующим образом подготовлены и освобождены от посторонних предметов, препятствующих установке агрегатов и прокладке коммуникаций. Перед ГРП в скважинах, оборудованных ШСК, необходимо отключить привод станка-качалки, затормозить редуктор, а на пусковом устройстве вывесить плакат «Не включать — работают люди!». Балансир станка-качалки устанавливают в положение, при котором можно беспрепятственно разместить заливочную арматуру и обвязать устья скважины.

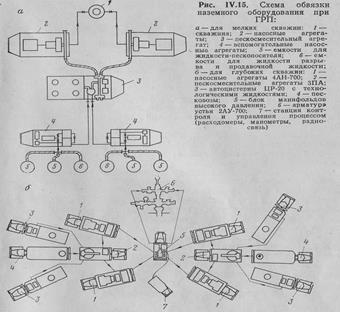

После этого выполняют следующие операции. 1. У устья скважины устанавливают агрегат подземного ремонта для спуска-подъема колонны труб при спуске и установке- внутрискважинного оборудования. Рядом со скважиной располагают оборудование для выполнения непосредственно ГРП, насосные и пескосмесительные агрегаты, цистерны и другое оборудование. Агрегаты для ГРП устанавливают на расстоянии не менее 10 м от устья скважины и таким образом, чтобы расстояние между ними было не менее 1 м и кабины не были обращены к устью скважины. 2. Из скважины извлекают оборудование, использовавшееся для ее эксплуатации (колонна подъемных труб, скважинный штанговый насос или ЭЦН). Уточняют глубину забоя скважины, расположение пласта (или группы пластов), подлежащего разрыву. 3. Скважину промывают для удаления загрязнений и песчаных пробок. В ряде случаев для повышения эффективности ГРП про водят кислотную обработку и дополнительное вскрытие продуктивного пласта в интервале, намеченном для гидроразрыва. При этом используют кумулятивную или гидропескоструйную перфо- рацию, создавая до 100 отверстий на 1 м скважины. В результате давление, развиваемое насосами при ГРП, уменьшается, а количество трещин в пласте возрастает. 4. На колонне НКТ спускают пакер с якорем и устанавливают на 5—10 м выше верхних отверстий перфорации. В ряде случаев он может находиться ниже верхней кровли пласта. Длина хвостовика должна быть максимально возможной, чтобы обеспечить движение песка в восходящем потоке к трещине и предупредить его выпадение в зумпф скважины. В зависимости от технологии гидроразрыва может быть установлен и второй пакер — ниже перфорационных отверстий. 5. Скважину промывают и заполняют до устья жидкостью: если скважина эксплуатационная — егазированной нефтью, если нагнетательная — водой. 6. Сажают и опрессовывают пакер той же жидкостью, какой Если пакер не обеспечивает требуемой герметичности, его срывают и проводят повторную посадку, после чего опять опрессовывают. 7. После опрессовки устье скважины обвязывают. Для этого 1. Насосным агрегатом закачивают в скважину жидкость разрыва, которая в зависимости от физико-механических особенностей пласта имеет соответственно повышенную вязкость и бывает Жидкость разрыва закачивают при нескольких значениях подач насосов и на каждом режиме работы определяют приемистость скважины, строят график зависимости расхода поглощаемой жидкости от развиваемого давления. Расход жидкости, закачиваемой в пласт, ступенчато увеличивают до тех пор, пока не произойдет скачкообразного увеличения поглощения жидкости и некоторого уменьшения давления нагнетания, что свидетельствует об образовании трещин в пласте. 2. После появления трещин в колонну НКТ начинают закачивать жидкость-песконоситель. Это может быть та же жидкость, что использовалась при разрыве пласта, но смешанная с песком. 3. Без прекращения подачи жидкости и снижения давления после окончания закачки жидкости-песконосителя начинают закачивать в скважину продавочную жидкость, объем которой должен быть на 1,5—2 м3 больше объема насосно-компрессорных труб, на которых спущен пакер, и зумпфа. В качестве продавочной жидкости используют маловязкую нефть или воду, обработанную ПАВ. Часто в нефтяные скважины после закачки жидкости-песконосителя закачивают 2—2,5 м3 чистой жидкости без песка, после чего приступают к закачке продавочной жидкости — воды. В этом случае объем воды выбирают таким, чтобы предупредить попадание ее в пласт. При гидравлических испытаниях обвязки устья и трубопроводов обслуживающий персонал удаляют от испытываемых объектов за пределы опасной зоны. Во время закачки и продавки жидкости нахождение людей возле устья скважины и у нагнетательных трубопроводов запрещается. Во время работы агрегатов запрещается ремонтировать их или крепить обвязку устья скважины и трубопроводов. Перед отсоединением трубопроводов от устьевой арматуры следует закрыть краны на ней и снизить давление в трубах до атмосферного. Пуск агрегатов разрешается только после удаления людей, не связанных непосредственно с выполнением работ, за пределы опасной зоны. Заключительные работы выполняют следующим образом: 1. После закачки продавочной жидкости устье скважины закрывают до тех пор, пока давление в колонне НКТ не уменьшится до атмосферного или близкого к нему. Это необходимо для предотвращения выноса песка из трещин, созданных при гидроразрыве, и образования песчаных пробок. В это время обычно демонтируют коммуникации, соединявшие наземное оборудование, убирают его со скважины. 2. Срывают пакер и извлекают на поверхность внутрискважинное оборудование. 3. Промывают скважину от песка, не попавшего в пласт и осевшего на забой. 4. Освоение скважины проводят обычным путем: если она эксплуатационная— спускают насос, колонну НКТ и начинают отбор жидкости, если нагнетательная — промывают от взвешенных частиц; поднимают колонну промывочных труб и подключают к водоводу. Остатки жидкости разрыва и нефти должны сливаться из ем- костей агрегатов и автоцистерн в промышленную канализацию, нефтеловушку или специальную емкость-отстойник. В зимнее время после временной остановки работ следует пробной прокачкой жидкости убедиться в отсутствии пробок в трубопроводах. Запрещается подогревать систему нагнетательных трубопроводов открытым огнем. Если продуктивный пласт достаточной толщины или состоит из отдельных, чередующихся прослоев песчаника и глины, то максимальный эффект от ГРП может быть получен при создании большого количества трещин, равномерно распределенных по высоте всех слоев продуктивного пласта. Для решения этой задачи проводят поинтервальный ГРП. Существует несколько его технологий. Одна из них предусматривает проведение ГРП, начиная с нижнего пропластка (рис. 1У.14, а). При этом перфорируют нижний пропласток в требуемом интервале, устанавливают пакер и проводят ГРП. Далее колонну труб с пакером извлекают и подвергнутый интервал изолируют с помощью песка, засыпаемого в скважину (рис. IV. 14, б). После этого вновь спускают перфоратор на меньшую высоту, соответствующую расположению лежащего выше пропластка, который вскрывают. Затем аналогичным образом проводят ГРП вскрытого пропластка (рис. 1У.14, в). Для каждого из обрабатываемых пропластков комплекс работ повторяют. Затем скважину промывают до забоя и вводят в эксплуатацию (рис. 1У.14, г). Если толщина пропластков глин и песчаника достаточно велика, то поинтервальный ГРП можно проводить с помощью сдвоенного пакера, при этом верхний пакер устанавливают несколько выше кровли пласта, а нижний чуть ниже его подошвы. Сдвоенный пакер позволяет исключить изоляцию ранее разорванных пропластков засыпкой песка и последующую промывку скважины. При ГРП используют оборудование, схема расстановки (рис. IV. 15) которого у устья скважины может изменяться в зависимости от параметров скважины и технологии проведения процесса. В комплексе оборудования входят: насосные агрегаты УН1-630Х700А (4АН-700), пескосмесительные машины 4ПА, УСП-50, автоцистерны ЦР-500, ЦР-7АП, ЧЦР для транспортирования, а в ряде случаев и кратковременного хранения жидкостей, мани-фольд, арматура устья 2АУ-70 скважин, пакеры, якори и другое оборудование. Арматуру устья соединяют двумя трубопроводами с блоком манифольда, напорный коллектор которого отдельными трубопроводами соединен с насосными агрегатами. Для обвязки оборудования с устьем применяют металлические трубы с шарнирными коленами. Перед началом работ обвязку оп-рессовывают (без скважины) на пробное давление, в 1,5 раза превышающее ожидаемое при разрыве пласта. К блоку манифольда подключают станцию контроля и управления для точного измерения расходов жидкости и ее давления. В первый период ГРП (создания трещин) насосные агрегаты забирают рабочую жидкость непосредственно из емкостей или автоцистерн, далее на их прием подключают пескосмесительные агрегаты, имеющие запас песка и пополняющие его от песковозов, жидкость для приготовления смеси поступает от соответствующих цистерн. При закачке продавочной жидкости на прием насосных агрегатов поступает жидкость из других емкостей или резервуаров. При гидроразрыве пласта насосные и пескосмесительные агрегаты монтируют в большем, чем необходимо по расчету, количестве на случай их выхода из строя во время проведения процесса или при необходимости получения большего расхода жидкости, чем положено по расчету. Технологические жидкости и песок также доставляют к скважине в большем, чем необходимо, количестве, поскольку особенности протекания процесса ГРП предусмотреть с большой точностью весьма трудно. Помимо перечисленного оборудования у устья скважины располагают агрегат подземного ремонта для проведения спуско-подъемных операций при промывке скважины, установке, срыве якоря и т. п. После ГРП на скважине остается агрегат подземного ремонта, насосная установка и емкость для воды, необходимые для окончательной промывки скважины и последующего ввода "ее в действие. В процессе ГРП все оборудование работает на предельных паспортных режимах, при высоких давлениях, поэтому для обеспечения безопасности работ необходимо придерживаться следующих: правил. 1. Работников допускают к проведению ГРП только после соответствующего инструктажа по технике безопасности. 2. Территорию вокруг скважины очищают от посторонних предметов. 3. Расстанавливают агрегаты, обвязывают все оборудование 4. Насосные агрегаты должны иметь исправную контрольно-измерительную аппаратуру; предохранительные клапаны должны быть предварительно опрессованы, а их сброс должен быть обеспечен линией, отводящей жидкость под агрегат. 5. При опрессовке обвязки и пакера рабочие не должны находиться у устья скважины и у элементов обвязки. В это время запрещается проводить какие-либо работы с элементами обвязки. 6. Демонтаж оборудования разрешается только после снижения

|

, представляющего собой отношение накопленной добычи жидкости к балансовым запасам нефти.

, представляющего собой отношение накопленной добычи жидкости к балансовым запасам нефти.