Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термические и термохимические методы стимуляции скважин

К этим методам относится ТБХО. ТБХО - термобарохимическая обработка Целью настоящей технологии является термохимический прогрев нижней части ствола скважины, включая интервал перфорации, и ПЗ с целью удаления отложений АСПВ и повышения проницаемости пласта за счёт комбинированного воздействия на породу импульсами давления и высокотемпературной парогазовой смесью. Технология ТБХО основана на использовании водных растворов органических и неорганических солей, способных в определённых условиях к саморазложению с выделением энергии. Способ ТБХО сводится к заполнению скважины в зоне перфорации раствором термохимической композиции и инициированного в ней реакции, проходящей с выделением тепла и газов. В результате, на забое резко увеличивается давление и образуется высокотемпературная парогазовая смесь, которая разрывает породу, создавая сеть трещин, повышая проницаемость ПЗ, и способствует очистке пор пласта от осложнений АСПВ.

Бурение боковых стволов скважин Среди современных методов по разработке нефтяных и газовых месторождений большую роль играет такое решение, как бурение боковых стволов скважины. Их использование позволяет решить большой спектр проблем, связанных с разведочными работами на месторождении, добыче из труднодоступных мест, текущим и капитальным ремонтом, а также реконструкцией скважин после длительной добычи полезных ископаемых. Технология бурения боковых стволов скважин подразумевает несколько способов осуществления работ, которые выбирают, исходя из геологических характеристик залежей и финансово-экономических возможностей. Бурение боковых стволов нефтяных скважин Для данного процесса используются специальные вырезающие приспособления, отклонители клинового типа, райбер-фрезеры, разъединяющие устройства и другая техника. Строительство боковых ответвлений возможно из колонн с диаметром от 114 до 245 мм. На сегодняшний день этот метод является одним из лучших вариантов ремонта заброшенных скважин и увеличения продуктивности работы на малодебитных месторождениях нефти и газа. Работы по бурению боковых стволов проводятся при помощи шарошечных, зарезных и режущих долот, оснащенных твердосплавным оборудованием, алмазными и комбинированными приспособлениями для пробуривания сплошного типа, а также бицентрических долот для ступенчатой обработки. В процессе также применяют турбинные, электрические и винтовые моторы, скребки для очистки стенок колонн, вырезающие приспособления для обработки обсадного ствола, клиновые отклонители для новой зарезки, различные типы фрейзеров.

Главное преимущество, которое предоставляет технология бурения боковых стволов скважин, заключается в отсутствии необходимости подведения новых коммуникаций, снижении затрат на технику и расходные материалы. Кроме того, данные работы позволяют минимизировать негативное влияние на окружающую среду. В ходе работ не понадобится отводить территорию под обустройство скважин, как в случае с бурением вертикального ствола, потребуется минимум материалов. Сам процесс бурения осуществляется при помощи мобильного оборудования. Цена таких работ намного ниже, чем затраты на создание новой вертикальной скважины. Согласно подсчетам, строительство 150 боковых стволов позволяет получить более полумиллиона тонн полезных веществ уже спустя 3 года после начала их работы. Главной особенностью создания боковых стволов является невысокая скорость (3-5 м/ч) и малая степень проходок в расчете на долото. Рейсовая скорость бурения составляет 15-20 м в сутки, что важно учесть при формировании графиков работ. Зарезка боковых стволов скважин Технология зарезки боковых стволов скважин является одним из самых продуктивных методов, который позволяет повысить добычу нефтепродуктов на залежах с давней историей разработки и продолжить эксплуатацию скважин, не поддающихся восстановлению иными способами. Создание боковых стволов позволяет вовлечь в добычу не задействованные слои и участки, обеспечивает доступ к трудным локальным скоплениям полезных ископаемых, которые нельзя достать путем вертикального бурения. Важным достоинством, которым обладает технология зарезки, является увеличение нефтеотдачи, поэтому способ можно применять вместо уплотнения. Использование таких работ позволяет сэкономить на освоении месторождения.

Сама технология зарезки боковых стволов скважин подразумевает применение разных способов работы: это может быть вырезание части колонны, клиновое бурение с отклонением. Стоит отметить, что использование боковых стволов одинаково эффективно для всех известных видов месторождений, при этом себестоимость добытых продуктов будет ниже, и окупаемость строительства осуществляется в течение 2 лет или быстрее. Чтобы увеличить протяженность ствола, можно использовать скважины с несколькими горизонтальными отклонениями. Зарезка боковых стволов также совмещается с гидроразрывом пласта, созданием пологих скважин и другими технологиями, в результате чего эффективность разработки месторождения многократно увеличивается, а затраты на работу снижаются.

Технология бурения боковых стволов скважин Всего выделяют две методики, которые используются при зарезке боковых стволов для скважин, не разрабатывающихся долгое время: это вырезание части колонны и клиновое бурение. К первой разновидности работ относится и строительство скважин с выводом нецементированной колонны с созданием полноразмерного основного ствола. Классическим решением считается вырезание участка нефтяной колонны, т.е. участка с нужной протяженностью, благодаря чему становится возможным устранить магнитометрические датчики телеметрического оборудования, используемого для регулировки стволовой траектории, от магнитной массы. Метод подразумевает существенные потери времени: · Шанс, что вырезание участка пройдет в течение одного спуска оборудования, крайне мал, и потребуется регулярная смена устройства для вырезания. · Технология требует монтажа дополнительного мостового элемента, на котором производится наращивание основного цементного моста в дальнейшем. · Процедура наработки желоба и бурения ствола длится довольно долго, поскольку применяются инструменты с небольшим диаметром. · Возможно появление такой проблемы бурения боковых стволов скважин, как затрудненность прохождения долота при большом зенитном угле: работа трубореза способствует сильному износу и повышает опасность поломки. Поскольку большая часть современных скважин имеет наклонную конструкцию, а точка зарезки определяется на криволинейном отрезке, азимут можно вычислить заранее. По этой причине нецелесообразно вырезание большого куска колонны, поскольку длина должна быть такой, чтобы обеспечить выход бурильной колонны. Таким образом, протяженность вырезанного куска варьируется в пределах 6-10 метров, и точный показатель зависит от диаметра трубы и ряда проектных факторов. Проблемы бурения боковых стволов скважин Помимо названных выше трудностей, существуют такие трудности в бурении боковых скважин, как высокая степень обводненности при строительстве: немалый процент таких стволов начинает заполняться пластовыми водами, содержание которых не могло было быть спрогнозировано заранее. Также некоторые скважины имеют довольно малый дебит, и боковое бурение не способно увеличить продуктивность. Более эффективным может считаться сочетание методов (ГРП, другие методы увеличения производительности), однако это требует больших затрат по времени и средствам.

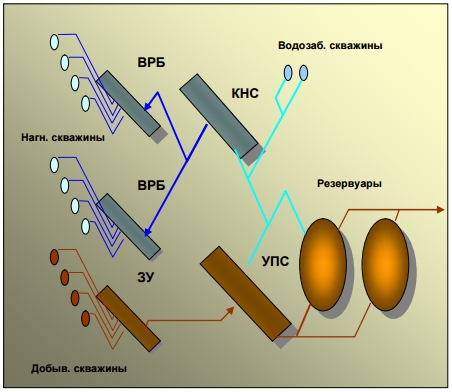

На сегодняшний день требуется развитие технологий и оборудования для создания нескольких стволов для одной скважины обсадного типа. Достаточно острой считается и проблема цементирования скважинных хвостовиков, поскольку кольцевые зазоры имеют небольшой размер. Современные исследователи предпринимают попытки создать расширители для твердотелых пластовых пород, пакерующие устройства для малых хвостовиков, и существует шанс, что проблемы будут решены при положительных результатах данных работ. Система ППД представляет собой комплекс технологического оборудования необходимый для подготовки, транспортировки, закачки рабочего агента в пласт нефтяного месторождения с целью поддержания пластового давления и достижения максимальных показателей отбора нефти из пласта. Система ППД должна обеспечивать: - необходимые объемы закачки воды в пласт и давления ее нагнетания по скважинам, объектам разработки и месторождению в целом в соответствии с проектными документами; - подготовку закачиваемой воды до кондиций (по составу, физико-химическим свойствам, содержанию мех примесей, кислорода, микроорганизмов), удовлетворяющих требованиям проектных документов; - проведение контроля качества вод системы ППД, замеров приемистости скважин, учета закачки воды как по каждой скважине, так и по группам, пластам и объектам разработки и месторождению в целом; - герметичность и надежность эксплуатации системы промысловых водоводов, применение замкнутого цикла водоподготовки и заводнения пластов с использованием сточных вод; - возможность изменения режимов закачки воды в скважины, проведения ОПЗ нагнетательных скважин с целью повышения приемистости пластов, охвата пластов воздействием заводнения, регулирование процесса вытеснения нефти к забоям добывающих скважин. Система ППД включает в себя следующие технологические узлы (см. рис.10.1) - систему нагнетательных скважин; - систему трубопроводов и распределительных блоков (ВРБ); - станции по закачке агента (БКНС), а также оборудование для подготовки агента для закачки в пласт.

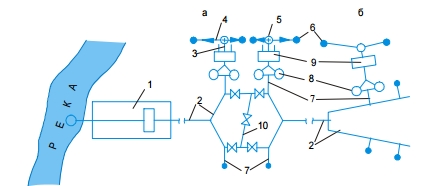

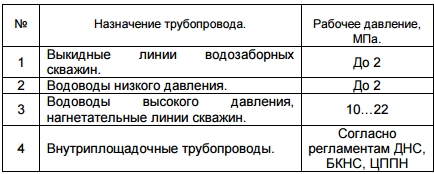

Рис.1.1.1. Принципиальная схема системы ППД 1.2. Система трубопроводов ППД К трубопроводам системы поддержания пластового давления относятся: - нагнетательные линии (трубопровод от ВРБ до устья скважины); - водоводы низкого давления (давление до 2 МПа); - водоводы высокого давления (в водоводах высокого давления нагнетание воды осуществляется насосными агрегатами);

- внутриплощадочные водоводы (водоводы площадочных объектов). Транспортируемой продукцией трубопроводов является агрессивная смесь вод, содержащая: механические примеси, серу, кальцит и другие вредные вещества. Технологии сбора и транспорта продукции Подача воды на блочные кустовые насосные станции (БКНС) осуществляется из нескольких источников: - по водоводам низкого давления подается пластовая вода (УПСВ и ЦППН (ЦПС)); - по водоводам низкого давления подается вода из водозаборных скважин; - из открытых водоемов по водоводам низкого давления подается пресная вода.

Рис.1.2.1. Кольцевая (а) и лучевая (б) водораспределительные системы 1 водоочистная станция; 2 магистральный водовод; 3 водовод высокого давления; 4 нагнетательная линия; 5 колодец; 6 нагнетательные скважины; 7 подводящие водоводы; 8 подземные резервуары чистой воды; 9 кустовая насосная станция; 10 перемычка Из БКНС рабочий агент (вода) через водораспределительные блоки (ВРБ) по водоводам высокого давления и нагнетательным линиям скважин подается для закачки в пласт с целью поддержания пластового давления. Основные технологические параметры Конструкция промысловых трубопроводов (диаметр, толщина стенки), способ их прокладки, материал для их изготовления определяются проектной организацией и обеспечивают: - безопасную и надежную эксплуатацию; - промысловый сбор и транспорт вод системы ППД в нагнетательные скважины; - производство монтажных и ремонтных работ; - возможность надзора за техническим состоянием водоводов; - защиту от коррозии, молний и статического электричества; - предотвращение образования гидратных и других пробок. Таблица 1.2.1 Рабочее давление в трубопроводах системы ППД

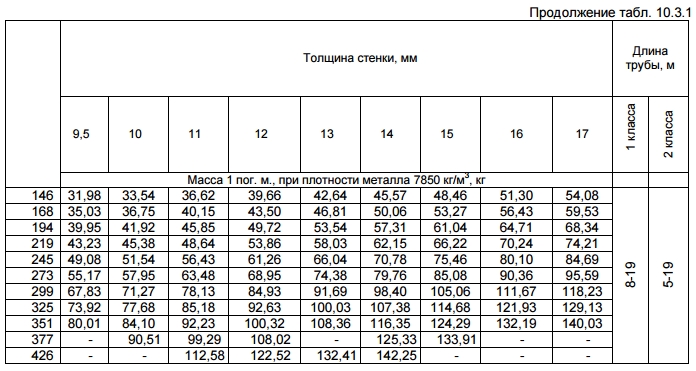

1.3. Напорные трубы Размеры и масса нефтепроводных труб (по ГОСТ 3101 46) приведены в табл. 1.3.1. Нефтепроводные трубы испытываются на гидравлическое давление не более 40 МПа, рассчитываемое по формуле Р = 20 δ ơ/ d (1.3.1) где Р гидравлическое давление в МПа; δ минимальная толщина стенки в мм.; ơ допускаемое напряжение, принимаемое равным 35% предела прочности, в кг/мм2; d внутренний диаметр трубы, в мм. Графитовые смазки для резьбовых соединений труб Для смазывания резьбовых соединений труб применяют графитовые смазки следующих составов: 1) 5 массовых частей машинного масла, 1 массовая часть графитового порошка (смесь тщательно размешивается до мазеобразного состояния); 2) 50…60 % графитового порошка, 5% технического жира, 1,5 % каустической соды крепостью 32 градусов Ве, 33,5 43,5 % машинного масла (все составляющие части берутся в процентах к общей массе); 3) 24% солидола, 36% графита, 8% известкового молока, 2% канифоли (все составные части берутся в процентах к общей массе). Таблица 1.3.1 Размеры и масса нефтепроводных труб

1.4. Насосные станции и установки для закачки воды Для закачки воды используются насосные станции и установки, базирующиеся, в основном, на центробежных поршневых насосных агрегатах (рис. 1.4.1).

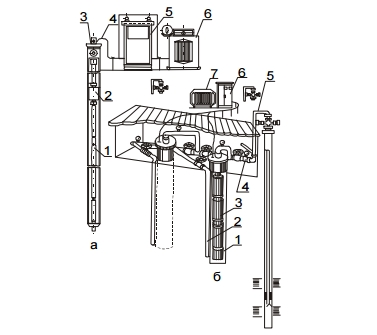

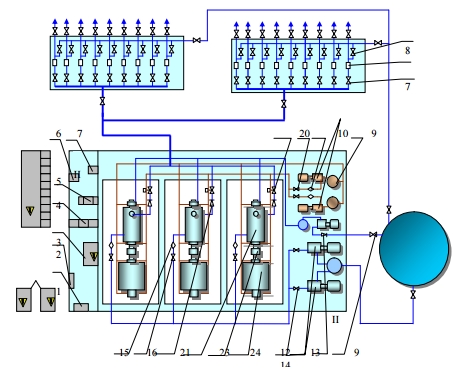

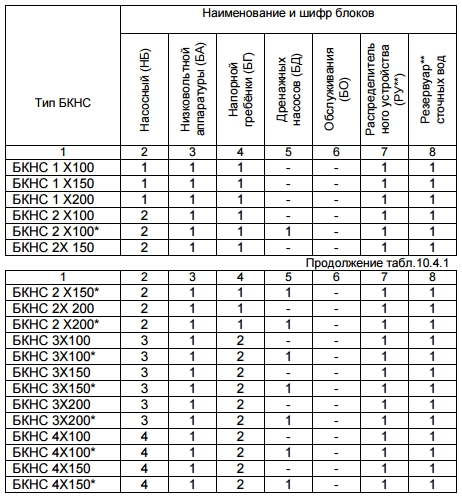

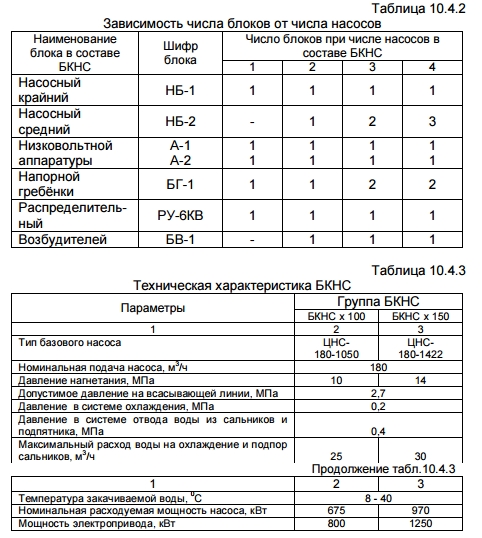

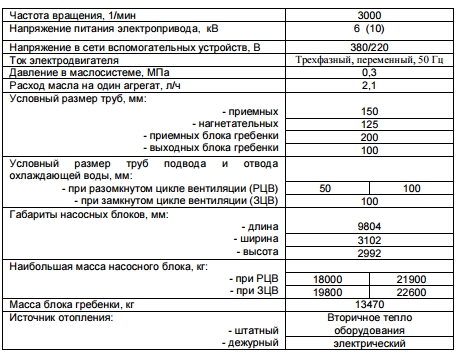

Рис.1.4.1 Установка погружного центробежного электронасоса а для подачи пластовых вод: 1 погружной электродвигатель; 2 - погружной насос; 3 -оборудование устья скважины; 4 - силовой кабель; 5 - комплексное оборудование; 6 -трансформатор; б - для закачки воды: 1 - шурф; 2 - разводящий водовод; 3 -электронасосный погружной аппарат; 4 - контрольно-измерительные приборы; 5 -нагнетательный водовод; 6 - комплексное устройство; 7 - трансформатор К насосным станциям, называемым кустовыми насосными станциями (КНС), подключается до нескольких десятков нагнетательных скважин. Наибольшее развитие получили кустовые насосные станции блочного исполнения. Выделяются блочные кустовые насосные станции (БКНС) на базе центробежных насосов 1 2 3 5 6 4 7 6 5 4 3 2 1 а б ЦНС-180 и ЦНС-500. Состав БКНС в зависимости от числа насосов приведен в табл.1.4.1. Описание конструкции и принцип действия БКНС Насосный блок включает в себя в качестве основных элементов центробежные многоступенчатые секционные насосы типа ЦНС-180 или ЦНС-500, основные показатели которых, в зависимости от числа ступеней, приведены в табл.1.4.1. Насосный блок включает электропривод насоса (синхронного типа серии СТД со статическим возбуждением или асинхронного типа серии АРМ), масляную установку для насосного агрегата, осевой вентилятор с электроприводом, пост местного управления с кнопкой аварийного останова, стенд приборов, запорно-регулирующую арматуру насосного агрегата, технологические трубопроводы. На типовой технологической схеме БКНС (рис. 1.4.2) цифрами обозначено: 1, 2, 7 - шкафы соответственно трансформаторные, вводы кабеля и управления дренажными насосами; 3 - станция управления; 4 - распределительное устройство низковольтное; 5, 6 - щиты приборный и общестанционный; 8, 13, 23 - насосы 1СЦВ, ЦНСК и ЦНС180; 9, 11, 21 - клапаны соответственно: обратный, подъемный и обратный; 10, 19, 26, 28 - вентили соответственно: запорный, электро- магнитный, регулирующий, угловой; 12, 14, 16, 17, 20 - задвижки ЗКЛ и электроприводная; 15 - фильтр; 18 - маслоохладитель; 22 - бак масляный; 24 - муфта зубчатая; 25 - электродвигатель; 27 - диафрагма; I - насосные блоки; II - блок дренажных насосов; III - блок низковольтной аппаратуры и управления; IV - блок напорных гребенок; V - распределительное устройство РУ-6(10) кВ; VI - трансформаторная комплектная подстанция КТПН 66-160/6КК; VII - резервуар сточных вод. В состав БКНС входят насосные блоки двух видов: НБ-1 (крайний насосный блок) и НБ-2 -средний. Блок НБ-1 обязателен независимо от числа насосных агрегатов в составе БКНС. Различие этих блоков - в исполнении их укрытия. Приемная линия насосного агрегата оборудуется сетчатым фильтром и ручной задвижкой типа ЗКЛ2, нагнетательная линия - обратным клапаном и электроприводной задвижкой типа В-403. Блок напорной гребенки (БГ), предназначенный для учета и распределения поступающей от насоса ТЖ по напорным трубопроводам, размещают в отдельном цельнометаллическом боксе на расстоянии не менее чем 10 м от остальных блоков. Включает в себя распределительный коллектор, коллектор обратной промывки, пункт управления, расходомер с сужающим устройством, запорный вентиль, вентилятор, площадку для обслуживания, электропечь.

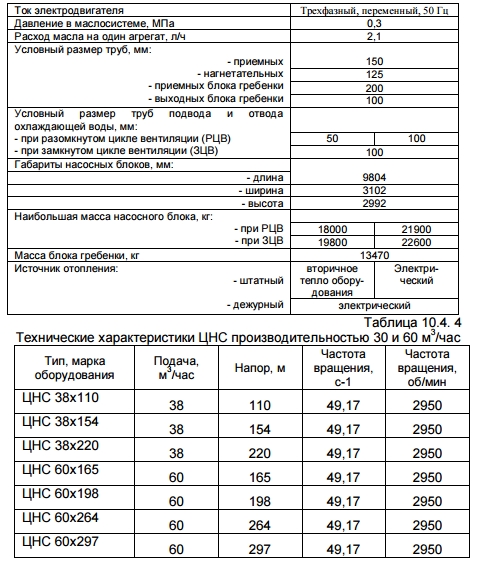

Рис. 1.4.2 - Типовая технологическая схема БКНС Перспективным направлением является применение гидропроводных модульных насосов с «абсолютной» регулируемостью подачи. Электропровод и кабели уложены в металлических коробах, стальных трубах, гибких металлорукавах. В БА электропроводы (стянутые в жгуты) и кабели проложены в лотках под настилом, доступ к которым осуществляется через люки. Работа станции происходит следующим образом. Технологическая вода через всасывающий трубопровод подается на вход центробежного насоса ЦНС-180. От насоса по напорному трубопроводу вода подается в БГ, где распределяется на восемь, пять или четыре водонапорных водовода (в зависимости от типа БГ) и далее подается на нагнетательные скважины. Для сброса воды из водоводов при ремонте БГ имеется специальный коллектор. Насосные агрегаты с насосами ЦНС 180-1900 и ЦНС 180-1422 снабжены индивидуальными маслосистемами, обеспечивающими принудительную подачу масла для смазки и охлаждения подшипников насоса и электродвигателя. Система водяного охлаждения предусматривает: - охлаждение масла при принудительной смазке подшипников насосного агрегата НБ; - охлаждение подшипников НА с насосом ЦНС- 1050; - подачу воды для охлаждения и запирания сальников концевых уплотнений насосов ЦНС-180 в случае падения давления во всасывающем патрубке насоса до 0,1 МПа, а также охлаждение электродвигателей с ЗЦВ. Из резервуара сточная вода периодически перекачивается основными насосами БД ЦНСК-60/254 на вход насосов ЦНС-180. В БА установлена аппаратура, обеспечивающая пуск, контроль основных параметров и эксплуатацию станции, аппаратуры распределения электроэнергии, щитов управления двигателями, отопления и дренажных насосов. Измерение, запись давления и расхода воды. поступающей в нагнетательные скважины производится расходомерными устройствами, расположенными на каждом водоводе БГ. В качестве основного варианта рассмотрим насосный блок с принудительной смазкой подшипников насосного агрегата НА (давление на выкупе насосов выше 10 МПа). В НБ установлены: - насосный агрегат НА, состоящий из насоса типа ЦНС-180 и электродвигателя; - маслоустановка и трубопроводы системы смазки с арматурой; - трубопроводы и арматура технологической воды; - трубопроводы и арматура системы охлаждения; - трубопроводы подпора и охлаждения сальников насоса; - дренажные трубопроводы; - кнопочный пост управления маслоустановкой, - кнопочный пост управления электроприводной задвижкой; - короба и трубы электропроводки, - аварийная кнопка; - манометровая колонка; - кнопочный пост управления вентиляцией. Установленное оборудование смонтировано и закреплено на санях и ограждающих конструкциях блока. Центробежный секционный насос ЦНС-180 имеют номинальную производительность 180 м3/ч при расчетном (номинальном) давлении на выкиде насоса. Допускается изменение расхода воды от 50 до 180 м3/ч при плотности воды равной 1000-1001кг/м 3. Для защиты проточной части насоса от крупных механических примесей во всасывающем патрубке установлен сетчатый фильтр. Для привода насоса используются электродвигатели двух типов - синхронные и асинхронные. Охлаждение воздуха в двигателях с ЗЦВ осуществляется пресной водой. В двигателях с РЦВ охлаждение обмоток статора осуществляется воздухом из машинного зала. Маслосистема НА состоит из маслобака емкостью 0,6 м3, шестеренного маслонасоса с электроприводом производительностью 2,1 м3/ч и давлением 0,27 МПа, маслоохладителя с фильтрами и системы трубопроводов с запорной арматурой. На всасывающем трубопроводе технологической воды установлены клиновая задвижка типа ЗКЛ2 и сетчатый фильтр. На напорном трубопроводе установлены обратный клапан и электроприводная задвижка В-407Э. В верхней точке напорного трубопровода установлен вентиль для стравливания воздуха. Трубопроводы системы охлаждения предназначены для подвода охлаждающей воды к маслоохладителю и воздухоохладителям двигателей с ЗЦВ. От системы охлаждения вода подается вода для запирания и охлаждения концевых сальниковых уплотнений насоса при падении давления а приемном патрубке насоса ниже 0,1 МПа. При работе насоса с давлением во входном патрубке от 0,6 до 3,0 МПа происходит разгрузка сальников с отводом воды через щелевые уплотнения насоса в безнапорную емкость. Отвод воды из камеры гидропяты насоса производится во всасывающий трубопровод. Дренаж от концевых уплотнений насоса производится в дренажный бак, установленный в БД. Местный контроль технологических и эксплуатационных параметров работы насосных агрегатов, настройка датчиков сигнализации осуществляются по манометрам и показаниям амперметра цепи возбуждения двигателя типа СТД. После пуска кнопкой "пуск со щита управления, установленного в БА, включается масляный насос, и при достижении давления в конце масляной линии 0,05...0,1 МПа начинается запуск основного насоса. После достижения давления за насосом 0,9 Рном начинает открываться электрозадвижка на линии нагнетания. После открытия задвижки в течение 60с насос выходит на установившийся режим работы. В насосном блоке с системой виброизоляции насосных агрегатов насосный агрегат с рамой устанавливается на резино-металлические амортизаторы, закрепленные к саням. На всасывающем и напорном трубопроводах насоса устанавливаются компенсаторы, а на трубопроводах подачи смазки, подпора сальников - резиновые рукава. При работе станции за счет амортизаторов и упругих компенсирующих вставок на трубопроводах снижается передача вибрации от насосного агрегата трубопроводам, несущим конструкциям, основаниям блоков и фундаментам, а также уменьшается передача шума. В БД установлены: - 2 насосных агрегата с насосами ЦНСК-60/264; - дренажный бак; - 2 самовсасывающих насоса 1СЦВ-1,5М; - 4 блока печей ПЭТ-4; - защитные короба электропроводки; - трубопроводы и арматура технологической воды. Насосы 1СЦ8-1,5М предназначены для откачки воды из дренажного бака в резервуар сточных вод. Насосы типа ЦНСК-60/264 служат для откачки воды из резервуара сточных вод во всасывающий трубопровод НБ. 1 насос является резервным. Блок напорной гребенки (БГ) служит для распределения технологической воды на скважины системы ППД. Разработано шесть типов блока напорной гребенки в зависимости от количества водоводов и типа устройства измерения расхода воды. В БГ установлены: - блок трубопроводов; - устройство измерения расхода; - площадка обслуживания; - элементы вентиляции и отопления, - шкаф управления; - кнопочный пост управления вентиляцией. Блок трубопроводов состоит из напорного коллектора с регулирующими вентилями, высоконапорных водоводов, сбросного коллектора, вентилей и устройства измерения расхода. Изменение расхода технологической воды осуществляется регулирующими вентилями, установленными на напорном коллекторе. В зависимости от количества водоводов блоки напорных гребенок подразделяются на 8-, 5- и 4-водоводные. 5- и 4-водоводные блоки напорной гребенки могут поставляться отдельно от станции. По типу устройства измерения расхода воды блоки гребень поставляются с: сужающим устройством в комплекте со щитом дифманометров; аппаратурой Электрон-2М; датчиком расхода ДРК 1-100-50-5. При установке аппаратуры Электрон-2М и датчика расхода ДРК 1-100-50-5 первичные приборы устанавливаются непосредственно на напорных трубопроводах в БГ, а вторичные - на стойках в отдельно стоящем приборном блоке (ОП). Для отопления блока установлены 3 маслозаполненные печи мощностью по 2 кВт с контролем температуры. Вентиляция осуществляется путем забора воздуха через воздуховод, расположенный на полу блока, осевым вентилятором типа В-06-300№ 5H1C, установленным на боковой панели. В таблице 1.4.3 приведена техническая характеристика четырех основных групп блочных кустовых насосных станций: БКНС¥100; БКНС¥150, БКНС¥200; БКНС¥500. Центробежные насосы секционные типа ЦНС Насосы типа ЦНС - центробежные насосы секционные: Г - для перекачивания воды с температурой 45-105 оС (масла - 2-60 оС), М - для перекачивания масла, УН - для перекачивания утечек нефти, после цифр указывается климатическое исполнение и категория размещения насоса при эксплуатации по ГОСТ 15150-69. Допустимая массовая доля механических примесей до 0,1% и размером твердых частиц не более 0,1 мм. Давление на входе в насос при перекачивании воды должно быть не менее: - 0,1 МПа и 0,07-0,015 МПа при перекачивании масла. Максимально допустимое давление на входе всех типов - не более 0,3 МПа. Общий вид центробежного секционного насоса (ЦНС) приведен на рис. 1.4.3. В табл. 1.4.4 приведены технические характеристики центробежных секционных насосов производительностью 38 и 60 м3/час. В табл. 1.4.5 приведены технические характеристики центробежных секционных насосов производительностью 105, 180 и 300 м3/час. Агрегаты ЦНС 300-120…540 и ЦНС 105-98…441 предназначены для перекачивания обводненной газонасыщенной и товарной нефти с температурой 0-45оС плотностью 700-1050кг/м 3, содержанием парафина не более 20%, механических примесей размером твердых частиц до 0,2 мм и объемной концентрацией 0,2%, обводненностью не более 90%. Давление на входе в насос составляет 0.05-0,6 МПа.

Рисунок 1.4.3. - Общий вид центробежного секционного насоса Таблица 10.4.1 Состав блоков БКНС

* С замкнутым циклом вентиляции. ** В комплект заводской поставки не входят.

Продолжение табл. 10.4. 4 Технические характеристики ЦНС производительностью 30 и 60 м3/час

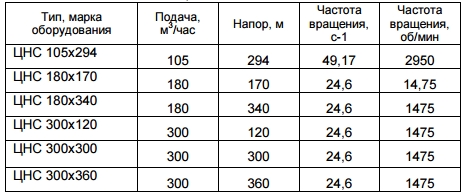

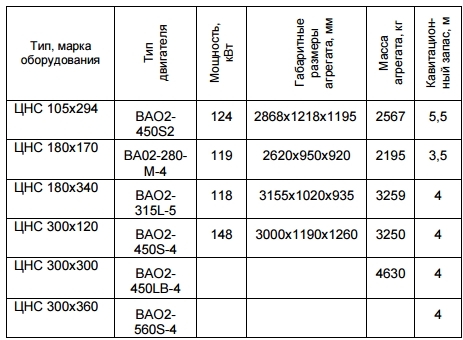

Таблица 10.4. 5 Технические характеристики ЦНС производительностью 105, 180 и 300 м3/час

Продолжение табл. 10.4. 5 Технические характеристики ЦНС производительностью 105, 180 и 300 м 3 /час

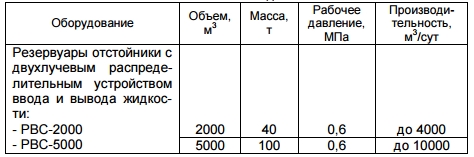

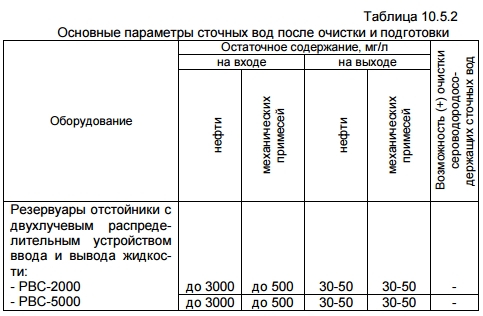

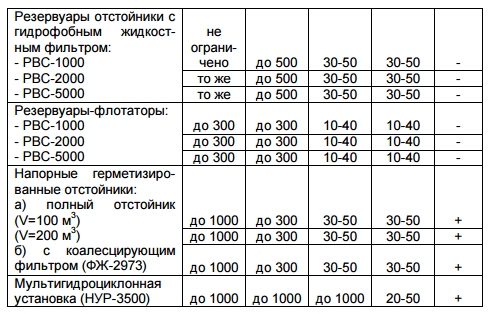

10.5. Резервуары отстойники На объектах сбора и подготовки нефти для очистки и подготовки нефтепромысловых сточных вод применяют различные типы сооружений, установок и аппаратов, скомпонованных по разным технологическим схемам. Основное оборудование этих установок и параметры сточных вод после очистки и подготовки приведены в табл. 10.5.1 и 10.5.2. Таблица 10.5.1 Основное оборудование для очистки и подготовки нефтепромысловых сточных вод

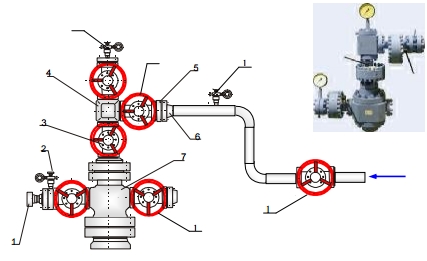

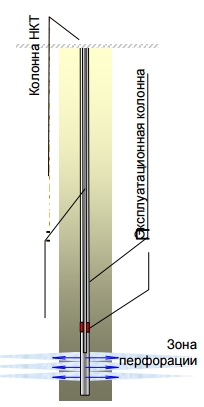

Оборудование нагнетательных скважин включает: Наземное оборудование: - нагнетательная арматура; - обвязка устья скважины. Подземное оборудование: - насосно-компрессорные трубы; - пакер. Устье нагнетательной скважины оборудуется стандартной арматурой, рассчитанной на максимальное ожидаемое давление при закачке рабочего агента. Арматура предназначе- на для герметизации устья нагнетательных скважин в процессе нагнетания в скважину воды, для выполнения ремонтных работ, проведения мероприятий по увеличению приемистости пласта и исследовательских работ, осуществляемых без прекращения закачки. Основные части арматуры -трубная головка и елка. Трубная головка пред- назначена для герметизации затрубного пространства, подвески колонны НКТ и проведения некоторых технологических операций, исследовательских и ремонтных работ. Она состоит из крестовины, задвижек и быстросборного соединения. Елка служит для закачки жидкости через колонну НКТ и состоит из стволовых задвижек, тройника, боковых задвижек и обратного клапана. Технические характеристики устьевой арматуры для нагнетательных скважин приведены в табл. 10.6.1. Рис. 10.6.1. - Конструкция нагнетательной скважины Таблица 10.6.1 Технические характеристики устьевой арматуры нагнетательных скважин

Нагнетательная арматура обвязывается с нагнетательной линией скважины (рис.10.6.1). К конструкции нагнетательных скважин предъявляются следующие требования: 1. оборудование устья нагнетательной скважины должно соответствовать проекту, при разработке которого должны быть учтены состав, физико-химические свойства нагнетаемого агента и максимальные ожидаемые давления нагнетания; 2. нагнетательные скважины, независимо от физико-химических свойств закачиваемого агента, должны оборудоваться колонной НКТ и, при необходимости пакерующим устройством, обеспечивающими защиту и изоляцию эксплуатационной колонны от воздействия на нее закачиваемого агента; 3. для исключения замерзания воды в арматуре скважины и системе нагнетания при остановках необходимо предусматривать полное удаление воды из арматуры и системы подачи рабочего агента и заполнение указанного оборудования незамерзающей жидкостью. Принцип работы нагнетательной скважины Вода от ВРБ (ВРГ) подаётся через нагнетательную линию скважины и тройник устьевой арматуры в НКТ, а по ним поступает в пласт. Выбор параметров НКТ нагнетательных скважин осуществляют исходя из условий механической прочности и допустимых потерь напора при закачке ТЖ. Расход закачиваемой в нагнетательную скважину технологической жидкости регулируется штуцером (5) или регулятором расхода (см. рис.10.6.2). Для контроля процесса нагнетания воды арматура скважины оборудуется вентилями высокого давления (9 и 12).

Рис. 10.6.2 - Арматура нагнетательная АНК 1 с обвязкой скважины 1 - быстросборное соединение; 2 - вентиль с манометром; 3 - центральная задвижка; 4 - тройник; 5 - штуцер; 6 -фланец; 7 - трубная обвязка; 8 - трубная задвижка; 9 - вентиль для замера Ру; 10 - затрубная задвижка; 11 - секущая задвижка; 12 - вентиль для замера рабочего (линейного) Обслуживание нагнетательных скважин Обслуживание нагнетательных скважин осуществляют операторы по поддержанию рабочего давления. Нагнетательные скважины обслуживаются ежедневно. При обслуживании нагнетательных скважин контролируются: - рабочее (линейное) и устьевое давление; - работа контрольно-измерительных приборов и аппаратуры; - состояние запорной арматуры и фланцевых соединений; - состояние защитных устройств; - состояние (наличие) штуцера или регулирующего устройства. Ремонт нагнетательных скважин Необходимость проведения ремонта нагнетательной скважины определяется геологической и технологической службами цеха ППД по результатам исследований. Необходимость ремонта наземного оборудования определяется мастером ЦППД и подтверждается начальником цеха. Ремонт нагнетательных скважин выполняется бригадами ПРС и КРС. Бригада подземного (текущего) ремонта скважин производит смену запорной арматуры, а бригада капитального ремонта производит ремонтно-изоляционные работы, устранение негерметичности эксплуатационной колонны, устранение различного рода аварий, ввод скважин в эксплуатацию и работы по увеличению приемистости скважин. Ремонт нагнетательных скважин производится на основании плана работ, где указывается вид ремонта, порядок глушения скважины и выполнения работ, спускаемое оборудование и т.д. Предварительно скважина должна быть подготовлена к ремонту. Подготовка скважин к ремонту входит в обязанности оператора по поддержанию пластового давления, при этом должен быть выполнен следующий объем работ: - проверяются подъездные пути к скважине, при необходимости производится отсыпка дороги; - подготавливается (планируется) площадка для ремонтной бригады, в зимнее время очищается с помощью спецтехники от снега. Размер площадки должен быть не менее 40х40м. - подготавливается нагнетательная арматура скважины. Фланцевые соединения на нагнетательной арматуре должны иметь полный комплект крепежа, задвижки и вентили высокого давления должны быть исправными, не допускаются пропуски рабочего агента через фланцевые соединения. - закрывается секущая и трубная задвижки нагнетательной арматуры, давление в нагнетательной линии скважины стравливается до атмосферного. Вывод на режим и исследование нагнетательных скважин Целью вывода нагнетательной скважины на режим является приведение рабочего давления и расхода жидкости в соответствие с режимными параметрами. Вывод скважины на режим осуществляется исходя из технологического режима работы нагнетательных скважин, утверждаемого главным инженером предприятия. Задачей оператора по поддержанию пластового давления при выводе скважины на режим является контроль за рабочим давлением и количеством закачиваемого рабочего агента. Вывод на режим осуществляется следующим образом: - оператор ППД ежедневно производит замеры давления и расхода рабочего агента. После запуска скважины, в течение первых 2-3 дней при относительно низком давлении закачки наблюдается большой расход рабочего агента, это связано со снижением давления в призабойной зоне скважины после ремонта; - после стабилизации рабочего давления осуществляется регулирование режима работы скважины. Путем подбора диаметра штуцера или проходного сечения регулирующего устройства рабочее давление и расход по скважине приводятся в соответствие с режимными показателями. Скважина считается выведенной на режим, если 3 замера расхода рабочего агента по скважине в течение суток соответствуют режимным показателям при неизменном давлении закачки. В процессе эксплуатации скважин при помощи забойных и поверхностных приборов должен проводиться постоянный контроль за приемистостью, давлением нагнетания и охватом пластов заводнением по толщине. Пластовое давление, фильтрационные параметры пласта и коэффициенты приемистости скважин определяются путем исследования скважин методами падения забойного давления и установившихся пробных закачек. Взаимодействие скважин и пути перемещения по пласту закачиваемой воды изучаются по динамике давления на различных участках пласта, результатам исследований методом гидропрослушивания, геофизическими методами, добавкой в закачиваемую воду индикаторов. Оценка эффективности мероприятий по регулированию закачки воды по разрезу производится с помощью глубинных расходомеров, метода радиоактивных изотопов или высокочувствительных термометров. Периодичность и объем исследовательских работ в нагнетательных скважинах устанавливается предприятием в соответствии с утвержденным обязательным комплексом промыслово- геофизических и гидродинамических исследований, с учетом требований технологического проектного документа на разработку.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 269; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.23.30 (0.132 с.) |

10.6. Оборудование нагнетательных скважин

10.6. Оборудование нагнетательных скважин