Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Возможные осложнения по разрезу скважиныСодержание книги

Поиск на нашем сайте

Возможные осложнения по разрезу скважины

Осложнения в основном вызваны нефте-газо-водопроявлениями, прихватами

осыпями, обвалами, поглощениями и сужением ствола скважины.

Возможные осложнения по разрезу скважины представлены в таблицах 1.5

– 1.8. Из приведенных таблиц видно, что с целью предотвращения данных

осложнений необходимо контролировать параметры БР и соблюдать технологию

бурения.

Таблица 1.4 - Нефте-газо-водоностность

Таблица 1.5 - Прихватоопасные зоны

Таблица 1.8 - Прочие возможные осложнения

Таблица 1.9 – Нефтегазоводопроявления

ТЕХНИКО-ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА Конструкция скважины

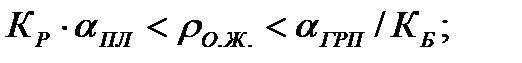

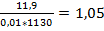

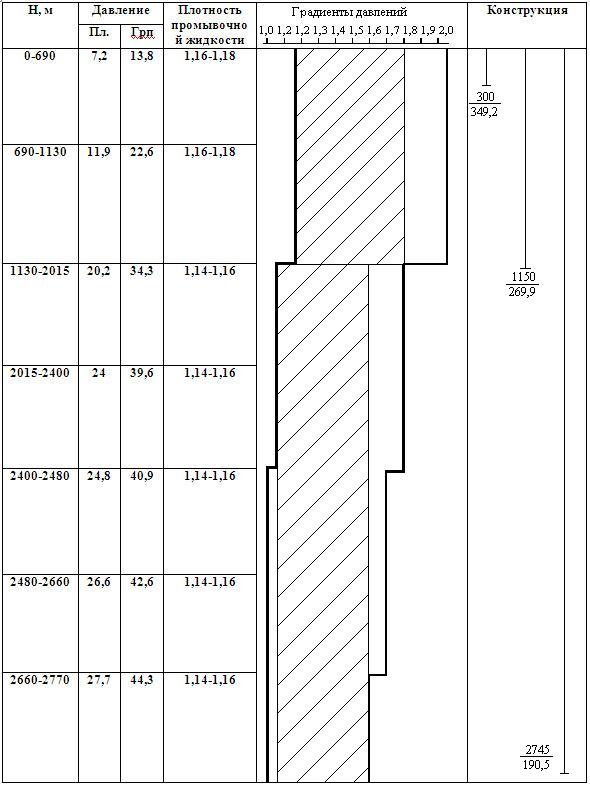

ВЫБОР ПЛОТНОСТИ БУРОВОГО РАСТВОРА

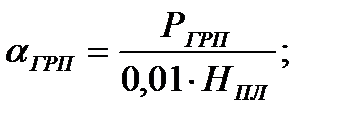

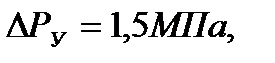

1. Рассчитываем эквиваленты градиентов пластовых давлений и давлений гидроразрыва пород (ГРП).

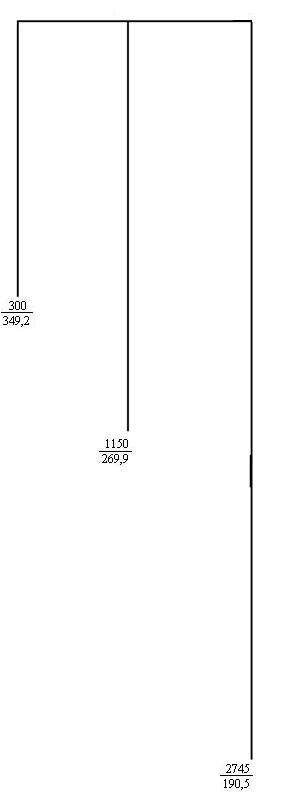

1,1< 1.1< 1.05< 1.05< 1.05< 1.05< 1.05< Ввиду полученных результатов выберем следующую плотность. Совмещённый график давлений при строительстве эксплуатационных скважин на Приобском месторождении

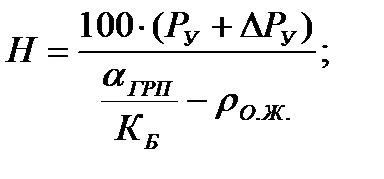

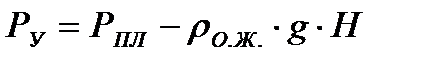

Установка ПВО будет осуществляться на промежуточную колонку, найдём минимальную глубину её спуска из условия предотвращения ГРП:

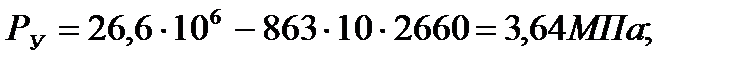

Наиболее вероятно проявление из нефтеносного горизонта, залегающего в интервале 2660-2720 метров.

Примем

Глубина спуска кондуктора принята 1150 м (по вертикали) в соответствии с требованиями правила безопасности в нефтяной и газовой промышленности (башмак обсадной колонны, перекрывающей горные породы, склонные к текучести, следует устанавливать ниже их подошвы или в плотных пропластках; спуск кондуктора должен предусматриваться до глубины, исключающей возможность разрыва пород после полного замещения бурового раствора в скважине пластовым флюидом и герметизации устья скважины) Проверочный расчет глубины спуска кондуктора на условие предотвращения гидроразрыва пород у его башмака

Давление гидроразрыва пород у башмака кондуктора: Ргрп 1150 = H×αгрп = 1150×1,7 = 19,55 МПа Внутреннее давление у башмака кондуктора при возможном нефтегазоводопроявлении и закрытом устье скважины: Рв1150 = 26-0,1×0,863×(2660-1150)=13 Мпа Запас прочности горных пород на гидроразрыв у башмака кондуктора: n= 19,55/13 = 1,5 (т.е. 50%), что вполне достаточно. Из приведенных выше расчетов видно, что глубина установки башмака кондуктора обеспечивает предотвращение гидроразрыва горных пород при нефтегазоводопроявлении из продуктивного пласта (при полном замещении бурового раствора в скважине пластовым флюидом) и перекрытие склонных к текучести и обвалообразованию пород. ВЫБОР СПОСОБА БУРЕНИЯ

Выбор способа бурения осуществим путем сравнения результатов полученных при бурении идентичных скважин (в геологическом отношении). В интервале бурения под направление на рассматриваемых скважинах проводится с использование ротора (роторный способ). В интервале под кондуктор и эксплуатационную колонну используют турбобур (турбинный способ). Использование ротора обусловлено тем, что бурение верхних отложений лучше проводить на высоких оборотах с низким моментом. Бурение нижних отложений выгодно при использовании максимального момента, которое осуществляется при наличии ГЗД.

ПРОМЫВОЧНЫЕ ЖИДКОСТИ

Расчет расхода материалов Рассчитаем объемы и количество материалов для приготовления цементных растворов. Объем облегченного цементного раствора: Vоцр = 0,785{(Dв2 – Dн2)(H0-h) + [(αDд)2 –Dн2](Нц – Н0)} = = 0,785{(0,2292 - 0,1682)(1637 -1463)+ [(1,12*0,2191)2 - 0,1682](3440 - 1637)} =23,34 м3 Количество цементной смеси, необходимой для приготовления 1 м3 облегченного цементного раствора определится как: q = Роцр/(1 + m) = 1480/(1 + 0,7) = 870,6 кг/м3 Количество тампонажной смеси для приготовления всего объема облегченного цементного раствора: Gтс = kуVоцрq 10-3 = 1,05 • 870,6 • 23,34 10-3 = 21,33 т Объем воды для приготовления облегченного цементного раствора: Vв = kв m Gтс = 1,05 • 0,7 • 21,33 = 15,7 м3 Объем цементного раствора нормальной плотности: Vцр = 0,785{[(αDд)2 –Dн2](Н – Нц) + Dв2 hст} = 0,785{[(1,12* 0,2191)2 - 0,1682](3868 - 3440) + 0,1492*10} = 10,9 м3 Расход цемента для приготовления 1 м3 цементного раствора (при водоцементном отношении 0,5): q = Роцр/(1 + m) = 1860/(1 + 0,5) = 1240 кг/м3 Количество цемента для приготовления расчетного объема цементного раствора: Gтс = kуVоцрq 10-3 = 1,05 • 1240 • 10,9 10-3 = 14,1 т Объем воды для приготовления цементного раствора нормальной плотности: Vв = kв m Gтс = 1,05 • 0,5 • 14,1 = 7,4 м3 Объем продавочной жидкости составит (Dср =153 мм): Vпр = kсж 0,785 Dсрв 2 (H - hст) = 1,05 • 0,785 • 0,1532 (3868 - 10) = 74,4 м3 Объем буферной жидкости при высоте ее столба в кольцевом пространстве 200м. составит: Vбж = 0,785 {[(αDд)2 –Dн2]Hбж = 0,785[(1,12*0.2191)2 - 0,1682] 200 = 5 м3

Гидравлический расчет цементирования Для выбора типа цементировочных агрегатов рассчитаем максимальное давление на устье скважины в конце цементирования, его гидростатичекую и гидродинамическую составляющие. Гидростатическая составляющая давления на устье в конце цементирования: Рст = 10-6g[(ρоцр - ρпр)(Hц –h) + (ρцр - ρпр)(H - Hц - hст)] = = 10-610[(1480 - 1140)(3440-1463) + (1860 - 1140)(3868 - 3440 - 10)] = 9,7 МПа Суммарная производительность цементировочных агрегатов, участвующих в продавке цементного раствора для обеспечения турбулентного режима течения жидкости в затрубном пространстве (wкп = 1,8 м/с) должна составлять: Q∑ = 0,785{[(αDд)2 –Dн2](wкп = 0,785[(1,12 0.2191)2 - 0,1682]1,8 = 0,045 м3/с Потери давления в трубах и кольцевом пространстве составят: Pтр = 0,826 λтр ρпр L Q∑ 210-6 /Dв5 = 0,826•0,025•1140•3868•0,045210-6/0,1535= 2,2 МПа Ркп = 0,826 λкп ρцр L Q∑ 210-6 /(Dс-Dн)3(Dс+Dн)2 = 0,826•0,035•1573•3868•0,045210-6/((1,12 0,2191) - 0,168)3((1,12 0,2191) + 0,168)2 = 4,6 МПа Гидродинамическая составляющая давления на устье (примем Роб = 1 МПа): Рдин = Pкп + Ртр + Роб = 2,2 + 4,6 + 1,0 = 7,8 МПа Максимальное давление на устье в конце цементирования составит: Рmax = Рст + Рдин = 9,7 + 7,8 = 17,5 МПа По величине этого давления выбираем тип цементировочных агрегатов - ЦА 320. Максимальное давление этот ЦА может преодолеть на трех режимах. Исходя из анализа данных, учитывая необходимость некоторого запаса ЦА по давлению (2-3 МПа) и по максимальной производительности цементировочного агрегата для закачки продавочной жидкости в конце цементирования принимаем режим – диаметр втулки 125 мм, № скорости – 2, qца = 4,3 л/с, Рца = 19 Мпа. Количество ЦА, участвующих в продавке цементного раствора, определится из выражения: nца = Q∑ /qца = 45/4.3 ~ 11 В соответствии с принятым типом цементировочного агрегата выбираем тип цементосмесительных машин - 2СМН-20, т.к. водоподающий насос для приготовления цементного раствора находится на ЦА - 320, а на смесительной машине 2СМН-20 его нет. Количество смесительных машин для размещения глиноцементной смеси: nсм = Gтс/(a • Vб) = 21,33 /(1,2 • 14) ~ 2 Количество смесительных машин для размещения цемента: nсм = Gтс/(a • Vб) = 14.1 /(1,4 • 14) ~ 1 На основании проведенных расчетов принимаем следующую схему обвязки цементировочной техники: - на приготовлении и закачке облегченного цементного раствора - 2 смесителя и 2 ЦА 320; - на приготовлении и закачке цементного раствора нормальной плотности - 1 смеситель и 1 ЦА 320; - на закачке продавочной жидкости - 9 ЦА 320; - на продавке и посадке разделительной пробки - 1 ЦА 320. Общее количество цементировочной техники: 2СМН 20-3 шт., ЦА 320 - 12 шт.

СПЕЦИАЛЬНАЯ ЧАСТЬ Наиболее широко применяются ударно-взрывные способы: пулевая и кумулятивная перфорации. При этих способах обсадная колонна и цементный камень могут разрушаться не только в интервале перфорации, но и в интервалах перемычек, отделяющих продуктивные пласты от водоносных. Следствием такого вскрытия является ускоренное обводнение скважины. Кроме того, глубина формируемых каналов невелика и сообщение пласта со скважиной неполное. При таком вскрытии не удается исправить погрешности, допущенные при первичном вскрытии и цементировании, они только усугубляются. Указанные недостатки определили активность поиска безударных способов перфорации и устройств для их осуществления. Методы безударного вскрытия можно подразделить на следующие: а) вскрытие, основанное на точечных способах перфорации; б) сплошное вскрытие. Вторичное вскрытие, основанное на точечной перфорации. С позиций геологической эффективности (получение максимального дебита) преимущества имеет гидропескоструйная перфорация. Строго говоря, этот способ не является точечным, и в этом его дополнительное преимущество. Вследствие пульсации давления при нагнетании жидкости низ колонны со снарядом, который не имеет фиксирующего устройства, совершает колебания. Поэтому высоконапорная струя вырезает в колонне не отверстие, а щель небольшой длины. Эта щель обеспечивает свободный выход отраженного от преграды потока в скважину. Отсутствие стесненности струи увеличивает ее пробивную способность дополнительно к действию абразива в жидкости. Имеются промысловые данные, свидетельствующие о формировании каверн глубиной до 1 м и более при пескоструйной перфорации. После проведения перфорации обсадная колонна остается в работоспособном состоянии. Таким образом, по всем трем критериям способ удовлетворяет требованиям высокой нефтеотдачи. Однако из-за ускоренного износа дорогостоящего промыслового оборудования и прихватоопасности при сбоях работы насосных агрегатов способ не может найти широкого применения в практике строительства скважин. Для решения указанных проблем износа и прихватоопасности были предложены техника и технология гидравлической перфорации на базе буровых растворов без абразива [6]. Поскольку отсутствие абразива резко снижало пробивную способность струи, разработана конструкция специального фиксирующего устройства в сборке перфоратора. Это устройство позволяло осуществлять точечную перфорацию и на этой основе производить резку колонны струями бурового раствора без абразива. Применение технологии на месторождениях ПО «Ноябрьскнефтегаз» показало недостатки точечной гидравлической перфорации. При этом способе практически невозможно сформировать глубокие перфорационные каналы. В условиях высоких гидростатических давлений столба промывочной жидкости, вследствие гашения кавитационных явлений, диаметр прорезаемых в колонне отверстий лишь незначительно (в 2-3 раза) больше диаметра струи. Это создает сильную стесненность высоконапорной струе и ее пробивная способность уменьшается кратно. Этот эффект достаточно полно исследован [4, 5, 10 и др.], и фактор стесненности струи обоснованно отнесен к числу доминирующих. В условиях стесненности струи не происходит существенного увеличения глубины канала по мере роста перепада давления в насадках. Поэтому при точечной перфорации эффективность гидромониторного разрушения ослаблена. Пробивная способность струи кратно (в 2-4 раза) меньше по сравнению с условиями свободного выхода отраженного потока.

Наиболее широко точечная перфорация применяется на базе сверлящих устройств, спускаемых в скважину на кабеле. Глубина создаваемых каналов - 55 и 70 мм. Разрабатывается новый тип сверлящего перфоратора на глубину канала 120 мм [7]. При таком вскрытии продуктивный пласт остается закрытым цементным кольцом (за исключением точки вскрытия), а углубления в пласт для преодоления закольматированной зоны практически нет. Принципиально возможно увеличить глубину сверления, хотя это и потребует дополнительно усложнить и без того достаточно сложные и дорогостоящие скважинные устройства. Однако это не освободит пласт от цементного кольца и сообщение пласта со скважиной останется неполным. Известны устройства для статического вдавливания резцов в колонну, формирующих в ней короткие щели. Устройства спускаются в скважину на трубах, но по характеру вскрытия способ принципиально не отличается от сверлящей перфорации с малым углублением. При всех способах точечной перфорации для получения новых отверстий или щелей необходимо отключить насосы, перейти на новую точку и возобновить процесс резки. Это требует много времени, а место новой резки трудно проконтролировать. В целях получения глубоких перфорационных каналов известна идея соединить сверлящую перфорацию с гидравлической [9]. На первом этапе – сверление колонны снарядом, спускаемым на кабеле. На втором этапе с помощью гидромониторного снаряда, спускаемого на трубах, планируется соединить отверстие насадок с отверстием в колонне по косвенным признакам: изменению давления и расхода нагнетаемой жидкости. Далее предполагается формировать глубокий канал. Не рассматривая вопроса сложности и длительности этих технологических операций, особенно в условиях пульсации давлений, отметим, что поставленная цель принципиально недостижима. Дело в том, что цементное кольцо закрывает путь для выхода жидкости в скважину через соседние отверстия, а возможность выхода жидкости в месте контакта насадки с колонной стеснена еще больше, чем при обычной гидравлической перфорации [6]. Все методы вторичного вскрытия, основанные на точечной перфорации, удовлетворяют требованиям критерия А: колонна остается в работоспособном состоянии, а вскрытие происходит в «щадящем» режиме, без значительных динамических нагрузок. Что касается освобождения пласта от цементного камня и создания глубоких каналов, то по этим критериям технологии явно неудовлетворительны. Сплошное вскрытие. Применяются две технологии такого вскрытия. Вскрытие продуктивного пласта с помощью трубореза, спускаемого на колонне бурильных труб. В последующем выфрезерованный участок перекрывается специальным перфорированным заменителем обсадной колонны или ствол остается открытым. При этом следует иметь в виду, что смыкание ствола от действия горизонтальной составляющей горного давления является вопросом времени. Для большинства пластичных и малопрочных пород продуктивных пластов время смыкания невелико. Кроме того, по этой технологии не создаются глубокие каналы для преодоления закольматированной зоны. Вскрытие продуктивного пласта с помощью щелевой перфорации [12]. По этой технологии накатным диском формируют длинные щели в колонне, которые обеспечивают вскрытие пласта по всей толщине и возможность удаления цементного камня по всей поверхности пласта. Наконец, имеется возможность (в отличие от точечной перфорации) формировать глубокие каналы высоконапорными струями жидкости, так как имеется свободный выход отраженного от преграды потока в скважину через длинную щель. Технология сравнительно проста и осуществляется с помощью надежно работающих устройств. Недостаток технологии в одном. Накатанная в колонне длинная щель не способна противостоять горному давлению, составляющему десятки МПа. Как следствие этого геологический эффект от применения технологии кратковремен, а нарушенная крепь скважины остается. Итак, технология вскрытия с помощью трубореза удовлетворяет критериям А и В (в случае установки заменителя обсадной колонны), но недостаточна по критерию С. Щелевая перфорация удовлетворяет критериям В и С, но неудовлетворительна по критерию сохранности колонны. С учетом изложенных выше обстоятельств были разработаны новые технологии. Вторичное вскрытие, основанное на глубокой гидравлической перфорации [11]. Технология основывается на результатах комплекса теоретических и экспериментальных исследований разрушения горных пород струями и опыте гидроперфорации на базе буровых растворов без абразива [10]. Сущность технологии состоит в преодолении фактора влияния стесненности струи на ее пробивную способность. Для этой цели гидромониторное разрушение осуществляется не через колонну, а непосредственно в открытый ствол скважины, после удаления участка колонны труборезом. Это позволяет увеличить глубину канала в 2-4 раза при равных давлениях жидкости. Применяется также технологический прием, когда за счет поэтапного формирования двух соседних каналов существенно увеличивается глубина второго канала. Дело в том, что при большой глубине канала фактор стесненности струи проявляется и при отсутствии участка обсадной колонны. Объясняется это тем, что диаметр перфорационных каналов только в 4-6 раз больше диаметра струи и при большой глубине канала сопротивление струе значительное. Как известно, по мере углубления канала скорость разрушения интенсивно снижается. Поэтому за первые 20-30 % от общего времени резки формируется первый канал почти предельной глубины. После этого режим прокачивания жидкости изменяется. Давление кратковременно снижается и вновь восстанавливается. От этих действий колонна деформируется и насадка занимает новое положение относительно ствола скважины, вблизи первого канала. При формировании второго канала на некоторой глубине отраженный поток прорывается в первый канал. Сопротивление струе ослабевает и глубина второго канала возрастает почти вдвое по сравнению с первым. Как известно, прочность пород, слагающих продуктивные пласты, сравнительно невелика. В направлении действия струи (продольно напластованию) прочность еще меньше. Для пород такой прочности за технологически приемлемое время резки (не более 1 ч) и при давлениях, которые обеспечивает применяемое оборудование (насосные агрегаты, трубы, вертлюги и т.п.), высоконапорные струи бурового раствора без абразива, истекающие из насадок с площадью истечения не менее 0,5 см 2, способны сформировать каналы глубиной до 1 м и более при использовании изложенной выше поэтапной технологии вскрытия. Для проведения перфорации используются различные гидромониторные насадки: круглые, квадратные, щелевые. Квадратные и щелевые насадки имеют меньший коэффициент расхода по сравнению с круглыми. Однако этот недостаток компенсируется тем, что они практически не забиваются твердыми частицами и окалиной, имеющимися в прокачиваемой жидкости, и поэтому не требуется установка фильтров в рабочий инструмент. В то же время для насадок любой формы, применяемых в перфораторах, особые требования предъявляются к их дальнобойности, которая в свою очередь существенно зависит от компактности струи. Поэтому при использовании щелевых насадок отношение длины щели к ее ширине не должно превышать определенной величины. Другое требование связано с ориентацией щели. Перфорационный канал должен максимальное время сохранять свою форму и не смыкаться от действия горного давления. Для достижения этой цели щель должна быть ориентирована вертикально. В зависимости от типа коллектора применяется буровой раствор, обработанный гидрофобизирующими и ингибирующими присадками, или нефть – вода. В последнем случае скорость истечения струи из насадок должна быть увеличена на 5-10 м/с по сравнению с условиями перфорации раствором. Раздельное выполнение фрезерования участка колонны и гидравлической перфорации требует двух спускоподъемных операций рабочего инструмента. В этом очевидный недостаток технологии. Поэтому разработана конструкция перфоратора, позволяющая за один спуск-подъем инструмента производить фрезерование колонны и перфорацию. Корпус такого перфоратора оснащен гидромониторными насадками и соединен с корпусом трубореза. Это устройство спускается в скважину на трубах. На заданной глубине включаются насосный агрегат и вращение колонны труб. Под действием прокачиваемой жидкости выдвижные режущие элементы фрезеруют участок обсадной колонны и разрушают частично цементный камень. Оставшаяся часть цементного камня удаляется высоконапорными струями, истекающими из насадок. После завершения процесса фрезерования колонны с устья скважины через специальное устройство оперативно сбрасывается шар, который отсекает поток жидкости от трубореза и направляет весь поток через насадки. Давление жидкости повышается и начинается процесс гидравлической перфорации по указанной выше поэтапной технологии формирования двух соседних каналов. После завершения процесса перфорации сбрасывается шар, который перекрывает отверстие в поршне. Давлением жидкости этот поршень перемещается вниз и открываются окна, через которые жидкость из колонны труб сливается в скважину при подъеме инструмента. Вторичное вскрытие, основанное на многощелевой перфорации. Сущность технологии состоит в том, чтобы обеспечить вскрытие всей толщины продуктивного пласта (подобно щелевой перфорации или вскрытию пласта труборезом), но при этом сохранить обсадную колонну как надежную крепь скважины. Указанный эффект достигается тем, что в технологически приемлемое время в колонне создаются десятки и сотни щелей малой длины с перемычками между ними, которые образуют прочный каркас. Технологический процесс по осуществлению многощелевой перфорации (по аналогии с точечной перфорацией назовем ее «пунктирной») имеет внешнее сходство с щелевой перфорацией. Так же производится накатка выдвижным элементом при его продольном перемещении, но взамен сплошного разрыва колонны диск, армированный зубками, посредством нескольких возвратно-поступательных перемещений выдавливает в стенке колонны щели с перемычками. Размер перемычек определяется шагом между зубками и их шириной. Форма зубков и режим нагружения таковы, что уже при первом перемещении устройства по трубе остаются достаточно глубокие следы вдавливания. Эти следы становятся направлением для удержания ролика от возможных смещений в продольном и радиальном направлениях при возвратном и всех последующих перемещениях устройства и перекатывании устройства под нагрузкой. Устройство перемещается с минимальной скоростью, плавно, без рывков. При перекатывании ролика по сформированной «колее» высоконапорная струя вымывает цементный камень. При необходимости можно сделать 2, 3 и более перфорационных пунктирных рядов в пределах требуемой устойчивости колонны. Таким образом, вторичное вскрытие на базе многощелевой перфорации удовлетворяет требованиям всех критериев, определяющих высокий уровень нефтеотдачи. Пласт вскрывается полностью подобно вскрытию труборезом или щелевой перфорации, но колонна не разрушается. Геологический эффект от применения (поскольку колонна работоспособна) длительный, подобно сверлящему, гидравлическому, гидропескоструйному и любым другим точечным способам, но сам эффект за счет большего количества отверстий и наличия глубоких каналов в породе – более значительный. Реализация многощелевой (пунктирной) перфорации принципиально возможна посредством реконструкции любого из известных щелевых перфораторов. Для этого необходимы специальное режущее устройство и гидромониторный узел. По геологической эффективности вторичное вскрытие на базе многощелевой перфорации принципиально не отличается от глубокой гидравлической перфорации. Однако реализация его значительно проще: не требуются бурильный инструмент, труборез и отсутствуют заботы об устойчивости ствола. Перспективы ввода в промышленную разработку многочисленных открытых месторождений нефти с малопродуктивными пластами связаны, главным образом, с широким внедрением методов глубокого вскрытия пластов, о чем подробнее в [13]. Причем отмечается, что чем ниже качество первичного вскрытия, тем выше эффект от применения более совершенных методов вторичного вскрытия. Поэтому существующая технология бурения скважин, регламентирующая значительные репрессии на пласт, дополнительно повышает актуальность работ по совершенствованию техники и технологии вторичного вскрытия.

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ По уровню отрицательного воздействия на окружающую природную среду нефтегазодобывающее производство занимает одно из первых мест среди отраслей промышленности и это влияние обусловлено его особенностями. Оно загрязняет практически все сферы окружающей среды — атмосферу, гидросферу, причём не только поверхностные, но и подземные воды. Первой характерной особенностью нефтегазодобывающего производства является повышенная опасность его продукции, т.е. добываемого флюида — нефти, газа, высокоминерализованных и термальных вод и др. Эта продукция пожароопасна, для всех живых организмов прежде всего по химическому составу. Второй особенностью нефтегазодобывающего производства является то, что оно способно вызывать глубокие преобразования природных объектов земной коры на больших глубинах— до 10 – 12 тыс. м. В процессе нефтегазодобычи осуществляются широкомасштабные и весьма существенные воздействия на пласты (нефтяные, газовые, водоносные и др.).. Третьей особенностью нефтегазодобывающего производства является то, что практически все его объекты, применяемые материалы, оборудование, техника являются источником повышенной опасности. Сюда же относится весь транспорт и спецтехника — автомобильная, тракторная, авиа и т.п. Опасны трубопроводы с жидкостями и газами под высоким давлением, все электролинии, токсичны многие химреагенты и материалы. Могут поступать из скважины и выделяться из раствора такие высокотоксичные газы, как, к примеру, сероводород; являются экологически опасными факелы, в которых сжигается неиспользуемый попутный нефтяной газ.Во избежание ущерба от этих опасных объектов, продуктов, материалов система сбора и транспорта нефти и газа должна быть герметизирована. Однако аварии на указанных объектах приводят к очень тяжёлым экологическим последствиям. Так, порывы нефтепроводов загрязняют земли, почвы, воды. Четвёртой особенностью нефтегазодобывающего производства является то, что для его объектов необходимо изымать из сельскохозяйственного, лесохозяйственного или иного пользования соответствующие участки земли. Иными словами, нефтегазодобывающее производство требует отвода больших участков земли (нередко на высокопродуктивных угодьях). Пятой особенностью нефтегазодобывающего производства является огромное количество транспортных средств, особенно автотракторной техники. Вся эта техника —автомобильная, тракторная, речные и морские суда, авиатехника, двигатели внутреннего сгорания в приводах буровых установок и т.д. так или иначе загрязняют окружающую среду: атмосферу—выхлопными газами, воды и почвы— нефтепродуктами (дизельным топливом и маслами). Характер воздействия на экологию обусловлен, в частности, и тем, что все технологические процессы нефтегазодобываюшего производства — разведка, бурение, добыча,переработка, транспорт— оказывают отрицательное влияние на окружающую среду. Практика показывает, что потери продуктивных земель в процессе разведки и освоенияместорождений нефти неизбежны, а возврат их в хозяйственное использование зависит от местоположения района работ и технических возможностей производственной организации. Для оценки эффективности восстановления земель используется коэффициент рекультивации, отражающий отношение рекультивируемых земель к общему количеству изъятых из оборота площадей. Для районов Украины, Прибалтики, Молдавии и Закавказья его величина достаточно высока и находится в пределах 0.6 – 0.9. Наиболее низкие значения этого коэффициента (0.2 – 0.3) отмечаются при разведке и эксплуатации нефтяных месторождений Сибири и севера Европейской территории России. Для предотвращения и устранения последствий негативного воздействия техногенных факторов на почвенно-растительный покров применяются мероприятия: 1.Регламентирование путей передвижения транспортных средств. 2.Улучшение техники и технологии очистки сточных вод. 3.Складирование и захоронение отходов бурения. 4.Проведение рекультивационных работ Важным направлением при охране земель является бурение скважин кустовым методом. При этом снижаются удельные капитальные вложения на каждую скважину, сокращается норма земельного отвода и уменьшается протяженность коммуникаций. Одновременно ограничивается циркуляция пластовых вод при их сборе в систему ППД, что благоприятно влияет на состояние окружающей среды. Охрана атмосферного воздуха от загрязнения

Основными загрязнителями воздушной среды являются выхлопные газы транспортных средств, спецтехникии тракторнойтехники, пары ГСМ. Вредными веществами, выделяемыми в процессе строительства скважин, я

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 663; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.96.95 (0.02 с.) |

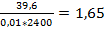

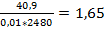

- значение коэффициента репрессии

- значение коэффициента репрессии

- коэффициент безопасности, зависит от изученности местности

- коэффициент безопасности, зависит от изученности местности <1.6

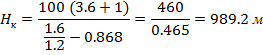

<1.6  =

=

=

=

=

=

=

=

=

=

=

=

тогда:

тогда:

Па через, мин

Па через, мин