Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система управления агрегатомСодержание книги

Поиск на нашем сайте

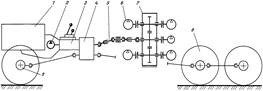

К системе управления агрегатом относятся кабина оператора, пульты управления основным и вспомогательным оборудованием. Учитывая сложные климатические условия, в которых происходит эксплуатация агрегатов, а также особенности организации выполнения работ (использование вахтового метода), к кабине оператора предъявляют достаточно высокие требования: а) удобство рабочего места оператора; б) комфортные условия труда с точки зрения обогрева (охлаждения); в) хороший обзор рабочей зоны; г) удобный пульт управления. Удовлетворение указанных требований должно сочетаться с обеспечением допустимых габаритов агрегата и ограничений нагрузки на колеса транспортной базы. Поэтому при конструировании кабин управления следует учитывать их размещение в транспортном и рабочем положениях. В большинстве зарубежных агрегатов кабина оператора, находящаяся за кабиной водителя транспортного средства, снабжена гидроприводом, обеспечивающим ее вертикальное перемещение в пределах 1 – 1,5 м. Известны технические решения, в которых перевод кабины в рабочее положение осуществляется путем ее поворота. И в том, и в другом случаях появляется более удобный обзор барабана с наматываемой на него гибкой трубой, укладчика трубы и устьевого оборудования, прежде всего транспортера. На пульте управления агрегата располагают весь комплекс контрольно-измерительных приборов и органов управления. К первым относятся приборы, контролирующие режимы работ приводного двигателя и всех систем гидропривода, длину трубы, спущенной в скважину, и давление технологической жидкости, а ко вторым – органы управления транспортером, уплотнителем, барабаном, укладчиком трубы и приводным двигателем. В зависимости от конструктивных особенностей агрегата применяют гидравлические или электрогидравлические системы управления. Привод Привод включает в себя двигатель, обеспечивающий энергией все системы агрегата, и трансмиссию. В зависимости от параметров агрегата принято использовать следующие схемы приводов: а) для легких установок – двигатель транспортной базы, т.е. ходовой двигатель серийного автомобильного шасси; б) для средних и тяжелых установок используют один из двух вариантов: – палубный двигатель при выполнении агрегата на прицепе, транспортируемом обычным автомобилем-тягачом. При этом число блоков, когда каждый смонтирован на отдельном прицепе, а в целом составляющих единый комплекс, может быть равно двум или трем; – двигатель, мощность которого определяется согласно условию обеспечения энергией агрегата при монтаже его на специально спроектированном автомобильном шасси. При этом для передвижения используют двигатель агрегата. По существу данный двигатель является палубным, который применяют в качестве ходового. Как и в предыдущем случае, агрегат представляет комплекс, состоящий из двух-трех автономно передвигающихся устройств. Наиболее простой и рациональной является кинематическая схема легкого агрегата при условии его полной гидрофикации. Последнее позволяет компоновать оборудование агрегата исходя из оптимальных условий взаимного расположения его компонентов как для обеспечения функционирования агрегата на скважине, так и для выполнения требований, предъявляемых к нему как к транспортному средству. При использовании стандартного автомобильного шасси кинематическая схема установки включает (рис. 17) ходовой двигатель 1, коробку перемены передач 3, коробку отбора мощности 4 (все перечисленные узлы являются неотъемлемой частью шасси), вал отбора 5 мощности, раздаточный редуктор 4, на котором закреплены насосы гидросистемы 6 (число последних определяется особенностями гидравлической схемы агрегата), передний мост 9 и заднюю тележку 8. В зависимости от типа шасси и конструкции агрегата кинематическая схема раздаточного редуктора может быть последовательной, параллельной или комбинированной. Последовательная схема предполагает передачу энергии от ведомого вала последовательно через все ступени зубчатой передачи. В этом случае первая ступень передает полную мощность, а каждая последующая – часть ее, за исключением отобранной на предыдущем валу. Параллельная схема предполагает поступление энергии от одного ведущего вала к нескольким ведомым. При этом каждая пара шестерен передает только ту энергию, которая необходима для вращения ведомым валом соединенных с ним насосов. Комбинированная схема основана на совместном использовании двух предыдущих вариантов. Применение той или иной схемы устанавливается прежде всего по наличию свободного места на шасси транспортной базы и возможной конфигурации раздаточного редуктора. С точки зрения достижения необходимых весовых параметров и показателей надежности наилучшей является схема с параллельными потоками энергии, поскольку она позволяет обеспечивать наиболее благоприятный режим нагружения основных деталей редуктора. Мощность, передаваемая к гидроприводу установки, зависит от осуществляемых им функций при выполнении конкретных операций.

Рис. 17. Кинематическая схема агрегата ПРС легкого типа:1 – ходовой двигатель автомобильного шасси; 2 – насос масляный, входящий в состав силового агрегата шасси; 3 – коробка перемены передач шасси; 4 – коробка отбора мощности; 5 – карданный вал отбора мощности; 6 – насос гидросистемы агрегата; 7 – раздаточный редуктор; 8 – задняя тележка шасси; 9 – передний мост шасси. Вспомогательные операции заключаются в приведении в действие гидравлических домкратов агрегата и привода грузоподъемных устройств, работающих при развертывании и свертывании установки. К основным операциям относятся следующие. Перемещение колонны гибких труб. Можно выделить несколько основных режимов при перемещении труб, например, их движение с максимальной и минимальной скоростью, которые отличаются в 10 – 15 раз и соответственно определяют величины необходимых мощностей. По затрачиваемой мощности следует выделить движение колонны вниз и вверх. В первом случае необходимое давление рабочей жидкости, определяемое настройкой тормозного клапана, минимально. Кроме того, в процессе спуска труб транспортер должен обеспечить усилие, требуемое для разматывания трубы с барабана и перемещения ее через укладчик и канал транспортирования. При этом необходимая мощность минимальна и ее в общем балансе можно принимать равной нулю. Максимальное усилие при перемещении труб будет иметь место при ходе вверх и определяться весом колонны труб и силами трения. Отметим, что термин "максимальное усилие" не означает максимального усилия, на которое рассчитан транспортер и которое он должен обеспечивать при возникновении аварийной ситуации. К последней следует отнести случай прихвата колонн гибких труб. При возникновении подобной ситуации перемещение последней осуществляется на минимальной скорости. Наматывание (разматывание) трубы на барабан. При наматывании трубы на барабан привод должен обеспечивать его вращение с крутящим моментом, необходимым для деформирования трубы в процессе ее проводки по всей длине канала. Величина этого момента зависит от диаметра, толщины стенки и прочностных свойств гибкой трубы, но на нее не влияет скорость подъема КГТ. Частота вращения барабана определяется скоростью перемещения трубы транспортером. При проведении расчетов следует учитывать ее максимальную величину. При спуске трубы в скважину и сматывании ее с барабана привод не затрачивает энергию на эти процессы. Барабан раскручивается за счет натяжения трубы, создаваемого транспортером. Нагнетание технологической жидкости в колонну гибких труб. При спуске и подъеме колонны, а также выполнении технологических операций по удалению пробок или бурении в колонну подается технологическая жидкость. Независимо от длины колонны, спущенной в скважину, гидродинамические потери в колонне постоянны и определяются ее длиной. Влиянием кривизны труб, намотанных на барабан, при проведении большинства расчетов можно пренебречь. При проведении технологических операций насос, подающий жидкость, должен преодолевать еще и перепад давления на забойном двигателе либо на гидромониторной насадке. Подъем и спуск колонны можно выполнять не при максимальной подаче технологической жидкости, а при некотором минимально возможном ее значении, обеспечивающем безопасное выполнение работ. Поэтому при расчетах принимают и минимальную, и максимальную величины подачи. Механизм разрушения гибких труб

|

|||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.97.133 (0.01 с.) |