Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет фрикционного сцепленияСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Цель работы – получить навыки расчета фрикционного однодискового сцепления. Крутящий момент, развиваемый двигателем, к ведущим колесам передают сцепление, коробка передач, карданная передача, главная передача, дифференциал и полуоси. Сцепление позволяет разъединять двигатель и трансмиссию при переключении передач и торможении и плавно соединять их между собой при трогании автомобиля с места. Сцепление устанавливают на маховик коленчатого вала двигателя. Определение необходимого момента трения сцепления. Для того чтобы обеспечить надежную передачу крутящего момента двигателя и долговечность сцепления, момент трения МС проектируемого сцепления должен быть больше максимального крутящего момента двигателя МДмах:

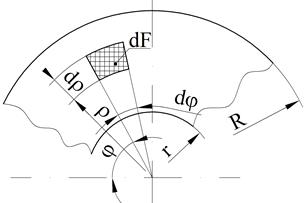

где β – коэффициент запаса сцепления, принимаемый 1,3…1,8 – для легковых автомобилей, 1,6…3,0 – для грузовых. Если передаваемый сцеплением момент превышает 700…800 Н∙м, то габариты однодискового сцепления становятся слишком большими. Применение двух- и многодисковых сцеплений позволяет уменьшить диаметр дисков, соответственно, размеры сцепления, хотя конструктивно такие сцепления сложнее однодисковых. Расчет момента трения и других параметров проектируемого сцепления. Выделим на текущем радиусе ρ кольцевой поверхности трения элементарную площадку dF толщиной dρ с центральным углом dφ (рисунок 1.1). На эту площадку будут действовать нормальная сила dN и сила трения dT:

dF = ρ ∙ dφ ∙ dρ, dN = p ∙ dF = p ∙ ρ ∙ dφ ∙ dρ, (1.2) dT = µ ∙ dN = µ ∙ p ∙ ρ ∙ dφ ∙ dρ,

где µ – коэффициент трения, µ = 0,2...0,5; р – удельное давление; φ – текущий центральный угол. Момент трения, создаваемый на элементарной площадке: dM = ρ ∙ dT = µ ∙ p ∙ ρ2 ∙ dφ ∙ dρ. (1.3)

Опыт эксплуатации показывает, что во время буксования сцепления происходит равномерное изнашивание фрикционных накладок, и, следовательно, можно считать, что произведение удельного давления р и скорости скольжения V есть величина постоянная [1, 3]. Так как линейная скорость пропорциональна радиусу, то имеет место условие

p ∙ ρ = const. (1.4)

Рисунок 1.1 – Схема для расчета сцепления

С учетом этого равенства нормальная сила

где R, r – наружный и внутренний радиусы кольцевых поверхностей трения соответственно. Из формулы (1.5)

Соответственно момент трения сцепления

С учетом формулы (1.6) момент трения, развиваемый по всей поверхности трения:

где N – сила сжатия дисков; i – число пар поверхностей трения. Для однодискового сцепления i = 2, для двухдискового – i = 4. Используя (1.1) и (1.8), найдем силу N сжатия фрикционных дисков, требуемую для передачи сцеплением необходимого крутящего момента:

Число пар поверхностей трения определяется с учетом допустимого удельного давления из равенств (1.1), (1.6) и (1.8):

где p – удельное давление на среднем радиусе трения, которое можно найти из равенства (1.6). Допустимое значение удельного давления зависит от материала дисков сцепления. Ход выключения нажимного диска

Δ = i ∙ S, (1.11)

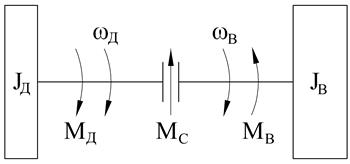

где S – зазор между соседними дисками при выключенном сцеплении, в однодисковом сцеплении S = 1 мм, в двухдисковом – S = 0,5 мм. Расчет сцепления на работу буксования. Срок службы сцепления зависит от количества включений и выключений, при которых происходит износ накладок, определяемый величиной работы буксования и температуры трущихся поверхностей. Экспериментально установлено, что при повышении температуры с 20 до 100 0С износ некоторых накладок увеличивается примерно вдвое. Рассмотрим схему (рисунок 1.2), поясняющую принцип работы фрикционного сцепления. Момент инерции JВ определяется из равенства кинетической энергии поступательно движущегося автомобиля и вращающегося условного маховика

где m – масса автомобиля; V – скорость автомобиля. Угловая скорость ведомых деталей сцепления

где I – передаточное число от места установки условного маховика до колеса.

JД – момент инерции маховика, приведенных к нему деталей двигателя и ведущих частей сцепления; МД – момент на коленчатом валу двигателя; ωД – угловая скорость коленчатого вала двигателя; МС – момент трения сцепления; ωВ – угловая скорость ведомых деталей сцепления; МВ – момент сопротивления движению, приведенный к валу сцепления (первичный вал коробки переключения передач); JВ – момент инерции условного маховика, эквивалентный поступательно движущейся массе автомобиля

Рисунок 1.2 – Схема для определения работы буксования сцепления

На основании (1.12) и (1.13)

Для учета вращающихся масс трансмиссии и ходовой части введем в (1.14) коэффициент учета вращающихся масс δ. Тогда

где G – вес автомобиля; g – ускорение свободного падения. В формуле (1.15) под I понимается передаточное число трансмиссии на первой передаче. Коэффициент учета вращающихся масс на первой передаче равен 1,05…1,1. Момент сопротивления движению, приведенный к ведомым деталям сцепления:

где fС – коэффициент суммарного сопротивления движению автомобиля, fС = 0,1;

η – коэффициент полезного действия трансмиссии. Существует несколько методов расчета сцепления на работу буксования. По одним методам принимается, что включение сцепления и достижение им максимального момента трения происходят мгновенно. По другим – произвольно задаются темпом включения сцепления (временем буксования). Будем считать, что во время буксования МД и МВ постоянны, угловые скорости ωД, ωВ и момент трения сцепления МС изменяются по линейному закону, причем МС достигает максимального значения в конце буксования [3]. Разделим процесс буксования сцепления (рисунок 1.3) на два периода: от начала буксования сцепления до трогания автомобиля и от начала трогания до окончания буксования сцепления.

Рисунок 1.3 – Графики зависимости моментов и угловой скорости вращения от времени на различных этапах буксования сцепления Принимая нарастание момента трения сцепления пропорциональным времени t включения сцепления, получим

где k – коэффициент пропорциональности. Работа буксования сцепления L за время t1 первого периода

Учитывая (1.17) и t = t1, формула (1.18) примет вид:

Время t1 буксования первого периода определится с учетом принятых допущений (см. рисунок 1.3):

Рассматривая моменты, действующие на ведущую и ведомую части схемы (см. рисунок 1.2), делаем следующее заключение:

Угловое замедление коленчатого вала двигателя получаем из (1.21):

Угловое ускорение первичного вала коробки передач

Исходя из принятых допущений для второго периода

В конце буксования угловые скорости выравниваются:

Следовательно, время t2 второго периода буксования

Работа буксования L2 за время t2 второго периода

Интегрируя (1.27) и учитывая предыдущие равенства, получим

Работа за весь период буксования

где Формула (1.29), полученная на основе расчетной схемы, наиболее близкой к действительности, позволяет однозначно определить работу буксования сцепления. Удельная работа буксования

где F – суммарная площадь поверхностей трения. Допускаемое значение удельной работы буксования Расчет сцепления на нагрев. Количество теплоты Q, необходимое для нагревания массы mВ вещества с удельной теплоемкостью С от t1 до t2, °С, выражается формулой

Пренебрегая теплоотдачей в окружающую среду, можно считать, что вся работа буксования превращается в тепло. Тогда прирост температуры рассчитываемого диска сцепления

где γ – доля тепла, приходящаяся на рассчитываемый диск (в однодисковом сцеплении маховик и нажимной диск воспринимают по 0,5L, в двухдисковом – маховик и нажимной диск по 0,25L, средний диск – 0,5L); mД – масса нагреваемого диска; СД – теплоемкость диска; СД = 0,5·103 Дж/(кг·°С) (для чугуна), СД = 0,46·103 Дж/(кг·°С) (для стали). Допустимый нагрев диска за одно включение Содержание отчета: указать исходные данные, формулы и результаты проектировочного расчета однодискового фрикционного сцепления, расчетные значения удельной работы буксования LУД, прироста температуры диска сцепления Δt.

|

||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 544; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.198.113 (0.006 с.) |

, (1.1)

, (1.1)

, (1.5)

, (1.5) . (1.6)

. (1.6) . (1.7)

. (1.7) , (1.8)

, (1.8) – средний радиус трения;

– средний радиус трения; . (1.9)

. (1.9) , (1.10)

, (1.10) , (1.12)

, (1.12) , (1.13)

, (1.13) – радиус качения колеса;

– радиус качения колеса;

. (1.14)

. (1.14) , (1.15)

, (1.15) , (1.16)

, (1.16) – передаточное число трансмиссии;

– передаточное число трансмиссии;

, (1.17)

, (1.17) – текущее значение трения сцепления;

– текущее значение трения сцепления; . (1.18)

. (1.18) ,

,  . (1.19)

. (1.19) . (1.20)

. (1.20) и

и  . (1.21)

. (1.21) . (1.22)

. (1.22) . (1.23)

. (1.23) ,

,  и

и  . (1.24)

. (1.24) и

и  . (1.25)

. (1.25) . (1.26)

. (1.26) . (1.27)

. (1.27) . (1.28)

. (1.28) . (1.29)

. (1.29) – время буксования,

– время буксования,  .

.  , (1.30)

, (1.30) 100 Дж/м [3].

100 Дж/м [3].  . (1.31)

. (1.31) , (1.32)

, (1.32) °С.

°С.