Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Датчики - источники первичной информацииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В системах автоматики датчик предназначен для преобразования контролируемой или регулируемой величины (параметра контролируемого объекта) в выходной сигнал, более удобный для дальнейшего движения информации, поэтому датчик нередко называют преобразователем. В простейшем случае датчик осуществляет только одно преобразование Y = f (X), как, например, силы в перемещение (в пружине), или температуры в электродвижущую силу (в термоэлементе) и т. п. Такой вид датчиков называют датчики с непосредственным преобразованием. Датчики, имеющие функциональные связи выходной информации через ряд промежуточных величин, называются датчиками с последовательным преобразованием. Входная часть таких датчиков называется воспринимающим органом, выходная — исполнительным органом. Все остальные части называются промежуточными органами. В датчике с двумя преобразованиями промежуточные органы отсутствуют, в нем имеются только воспринимающий и исполнительный органы.

Классификация датчиков

Многообразие датчиков, применяемых в автоматике, вызывает необходимость их классификации. Известны следующие типы датчиков, которые наиболее целесообразно классифицировать по входной величине, практически соответствующей принципу действия и указаны в таблице 1. Таблица 1

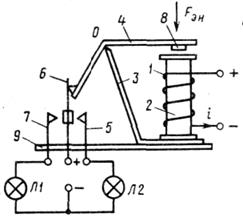

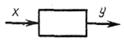

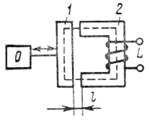

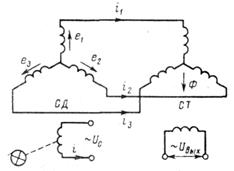

Электрические датчики в зависимости от принципа производимого ими преобразования делятся на два типа — модуляторы и генераторы. У модуляторов (параметрические датчики) энергия входа воздействует на вспомогательную электрическую цепь, изменяя ее параметры и модулируя значение и характер изменения тока или напряжения от постороннего источника энергии. Одновременно усиливается сигнал, поступивший на вход датчика (наличие постороннего источника энергии является обязательным условием работы датчиков-модуляторов в соответствии с рисунком 28).

Рисунок 28 Модуляция осуществляется с помощью изменения одного из трех параметров — омического сопротивления, индуктивности и емкости. В соответствии с этим различают группы омических, индуктивных и емкостных датчиков. Каждая из этих групп может делиться на подгруппы. Группа омических датчиков разделена на подгруппы: тензорезисторы, потенциометры, терморезисторы, фоторезисторы. Ко второй подгруппе относятся варианты индуктивных датчиков, магнитоупругие и трансформаторные. Третья подгруппа объединяет различного типа емкостные датчики. Второй тип — датчики-генераторы являются просто преобразователями и представлены в соответствии с рисунком 29. Они основаны на возникновении электродвижущей силы под влиянием различных процессов, связанных с контролируемой величиной. Возникновение электродвижущей силы может происходить, вследствие электромагнитной индукции, термоэлектричества, пьезоэлектричества, фотоэлектричества и других явлений, вызывающих разделение электрических зарядов.

Рисунок 29 Общая схема классификации основных датчиков по выходной электрической величине представленна в соответствии с рисунком 30.

Рисунок 30 Датчики-модуляторы.

Омические датчики

Тензометрические датчики

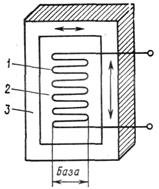

К датчикам с изменяющимся омическим сопротивлением относятся тензометрические датчики, которые применяются для измерения упругих деформаций (измерения растяжения или сжатия тел), а также для измерения крутящих и изгибающих моментов, возникающих на поверхности различных механических деталей при их механической нагрузке. Тензодатчики, используемые в автоматическом контроле, дают возможность следить за деформациями и напряжениями при статических и динамических нагрузках. Основным элементом проволочного тензодатчика является константановая проволока диаметром 0,015-0,05 мм, сложенная в виде петлеобразной решетки (спирали) между двумя склеенными полосками тонкой бумаги или пленки, что и видно в соответствии с рисунком 31.

Рисунок 31 Датчик 1 через специальную бумагу 2 приклеивается к детали 3, деформацию которой нужно измерить. Относительное изменение сопротивления тензодатчика

D R / R = D Kl / l где К — коэффициент относительной чувствительности (в пределах упругой деформации проволоки величина постоянная); l — начальная длина деформируемого участка проволоки. Для тензодатчиков, выпускаемых промышленностью, используется константановая или фехралевая проволока. Тензочувствительность таких датчиков может иметь значения от 1,7 до 2,9, сопротивление составляет 50—2000 Ом, база — 5—30 мм, номинальный рабочий ток при наклейке на металлические детали — 30 мА, допустимые относительные деформации — не более 0,3% (при большей деформации проволока оборвется), максимальная рабочая температура составляет 500°С (для датчиков с пленочной основой). Достоинство проволочных тензодатчиков: - простота конструкции; - практически безынерционность. Недостаток — малая чувствительность (при работе сопротивление тензодатчика изменяется не более чем на 0,3%).

Потенциометрические датчики

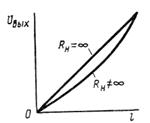

Потенциометрические датчики (реостаты) применяются для измерения угловых или линейных перемещений и преобразования этой величины в изменение сопротивления. Конструктивно датчики такого типа представляют собой каркас прямоугольной или кольцевой формы, на который намотана в один ряд тонкая проволока. По виткам проволоки скользит щетка, называемая движком потенциометра, которая механически связана с объектом, перемещение которого нужно измерить. От концов намотки и от движка сделаны электрические выводы, с помощью которых датчик включают в схему. Сопротивление между движком и одним из выводов намотки называют выходным сопротивлением датчика RB ЫХ. При перемещении щетки в пределах одного витка R ВЫХ не изменяется, что обусловливает зоны нечувствительности, а при переходе щетки с одного витка на другой RBbIX изменяется скачком. Для уменьшения скачков и зон нечувствительности при намотке используют тонкий провод (диаметром 0,03—0,05 мм). С целью снижения влияния температуры на RВЫХ применяют провод с малым температурным коэффициентом сопротивления (нихром, константан, манганин). Наиболее часто применяют линейные потенциометры, у которых сечение каркаса по всей длине одинаково, а намотка равномерная. За счет этого выходное сопротивление датчика RВЫХ линейно зависит от перемещения l в соответствии с рисунком 32, т. е. R ВЫ X = Cl, где С — коэффициент пропорциональности (рис. 7.4).

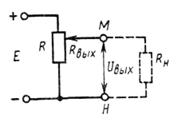

Рисунок 32 Существует несколько вариантов включения потенциометрических датчиков. В соответствии с рисунком 33 питающее напряжение Е подводится к выводам намотки (М — Н).

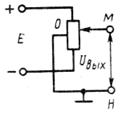

Рисунок 33 Для линейного потенциометра выходное напряжение U вых = (E / R) R вых. Для удобства использования данной формулы примем E / R = К — коэффициент датчика. При подключении к датчику нагрузки RH из-за ее шунтирующего действия линейная зависимость выходного напряжения от перемещения движка потенциометра нарушается. Чтобы нарушение линейности было незначительным, должно быть RH >> R (в 20 раз и более). Применяются также потенциометрические датчики с выводом от средней точки в соответствии с рисунком 34.

Рисунок 34 При перемещении движка в одну сторону от средней точки на выходе датчика появляется напряжение положительной полярности, а при перемещении в другую сторону от средней точки — отрицательной полярности. По полярности выходного сигнала можно судить о направлении перемещения.

Достоинство потенциометрического датчика: - высокая точность преобразования; - простота конструкции; - возможность питания постоянным и переменным током; - безынерционность. Термометрические датчики

Термометрические датчики (термисторы) или терморезисторы, предназначены для измерения температуры путем преобразования измеряемого сигнала в изменение активного сопротивления. Термисторы бывают металлические и полупроводниковые. Металлические термисторы изготовляются из чистых металлов с большим температурным коэффициентом сопротивления (медь, платина). Диапазон измеряемых температур для платиновых термисторов от минус 200 до 600°С, а для медных от минус 50 до 150°С. Точность измерения платиновых термисторов ±0,1°С, медных до ± 1°С. При более высоких температурах термисторы не применяются, так как в диапазоне высоких температур они имеют недостаточную точность и сильно окисляются. Зависимость сопротивления металлических термисторов почти линейная: Rt = Ro [1 + a (t - to)], где a — температурный коэффициент сопротивления; R о — сопротивление при t о, Ом; t о — начальная температура, °С; t — измеряемая температура, °С. Линейность статической характеристики в других диапазонах температур нарушается. В зависимости от назначения термисторы имеют различную конструкцию. Они изготовляются в виде нити, спирали, катушки и т. д. Термисторы нашли широкое применение для температурного контроля обмоток различных исполнительных механизмов (электродвигателей, катушек и т. д.). Термисторы имеют один существенный недостаток: они обладают большой инерционностью. Постоянная времени термисторов изменяется от единиц до десятков секунд и зависит от диаметра провода. Полупроводниковые термисторы изготовляются из окиси различных металлов (марганца, меди, никеля, титана и др.). Они имеют отрицательный температурный коэффициент сопротивления, что означает, что с увеличением температуры сопротивление полупроводника уменьшается. Наиболее широко полупроводниковые термисторы применяют в диапазоне температур от минус 100 до 120°С. В сравнении с металлическими полупроводниковые термисторы обладают большей чувствительностью и меньшей инерционностью. У них высокое внутреннее сопротивление, что позволяет не учитывать сопротивление соединительных проводов. Недостатками полупроводниковых термисторов являются: - узкий диапазон температур; - нелинейность статической характеристики; - разброс параметров между отдельными экземплярами.

Термисторы нашли широкое применение в измерительной технике.

Фоторезисторные датчики

Фоторезисторные датчики, или фотосопротивления, нашли широкое применение в системах автоматики для контроля с любым видом передаваемой информации: - сигнализации; - измерения; - регистрации. Фотосопротивления — это полупроводники, у которых число свободных электронов и электропроводность увеличиваются при освещении. Для фотосопротивлений применяется сернистый свинец (PbS), сернистый висмут (Bi2S2) и сернистый кадмий (CdS). Конструкция фотосопротивлений весьма проста. Тонкий слой полупроводникового материала наносится на прозрачную пластинку, к которой прикрепляются электроды, осуществляющие контакт с полупроводниковым слоем. При подаче к электродам электрического напряжения через полупроводник пойдет ток, сила которого зависит от освещенности светочувствительной поверхности. Зависимость тока от освещенности называется световой характеристикой фотосопротивления. Ионные датчики представляют разнообразную подгруппу датчиков, у которых входная величина функционально связана с током ионной проводимости, а следовательно, и с омическим сопротивлением, которое обусловлено наличием ионов. С током ионной проводимости приходится преимущественно встречаться в жидких и газообразных средах. На принципе действия ионных датчиков разработаны и применяются устройства с ядерными излучениями для измерения толщины, плотности и массы материалов, толщины покрытий, уровней самых различных материалов вплоть до расплавленных металлов, расхода жидкостей и газов, газового анализа и др.

Индуктивные датчики.

Индуктивные датчики нашли широкое применение в системах автоматики для измерения линейного или углового перемещения. Принцип действия их основан на изменении индуктивности катушки с магнитопроводом при перемещении якоря. Простой принцип действия позволил создать целый ряд конструкций датчика. В соответствии с рисунком 35 индуктивный датчик с подвижным якорем представляет собой катушку 2 с ферромагнитным сердечником и с подвижным якорем 1.

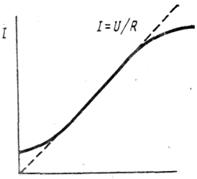

Рисунок 35 При перемещении якоря 1 датчика воздушный зазор изменяется, а следовательно, изменяется и индуктивность катушки 2. Ток в катушке датчика I = U / Z = U где U — напряжение питания; Z — полное сопротивление катушки; R — активное сопротивление катушки; При постоянных U, R и f ток катушки зависит только от ее индуктивности, а следовательно, от воздушного зазора. Таким образом, ток в катушке датчика пропорционален воздушному зазору, т. е. I = KS, где К — коэффициент пропорциональности или чувствительности датчика. Реальная характеристика индуктивного датчика отличается от идеальной (показана пунктиром ) наличием некоторой нелинейности в соответствии с рисунком 36.

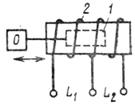

Рисунок 36 В соответствии с рисунком 37 индуктивный датчик с подвижным сердечником представляет собой катушку с подвижным ферромагнитным сердечником 1.

Рисунок 37 От средней точки обмотки сделан вывод, который позволяет создать измерительную схему. Когда сердечник находится в центре катушки, то в силу симметрии L 1 = L 2. При перемещении сердечника, например, вправо, индуктивность правой половины катушки L 2 увеличивается, а левой L 1 уменьшается. По изменению этих индуктивностей можно измерить значение перемещения сердечника. Эти датчики применяют для измерения значительных перемещений — до 50 мм. Статическая характеристика линейная. Магнитоупругие датчики относятся к подгруппе индуктивных датчиков, так как принцип действия их основан на свойстве ферромагнитных материалов изменять магнитную проницаемость при упругих деформациях, вызываемых механической нагрузкой. Индуктивность же катушки прямо пропорциональна магнитной проницаемости магнитопровода катушки. Получается цепь последовательных преобразований: механическая сила — механическая напряженность — магнитная проницаемость — индуктивность. Магнитоупругие датчики применяются для измерения больших усилий. Трансформаторные датчики имеют на своем выходе взаимоиндуктивность, и поэтому их также можно отнести к подгруппе индуктивных датчиков. Они отличаются от индуктивных датчиков тем, что используют на выходе явление электромагнитной индукции, однако это явление носит вспомогательный характер и используется для модулирования изменений напряжений на выходе. Наиболее распространенным типом трансформаторного датчика, получившим широкое применение в телемеханике для передачи на расстояние показаний различных приборов, является датчик с поворотной катушкой, называемой также индукционным преобразователем в соответствии с рисунком 38.

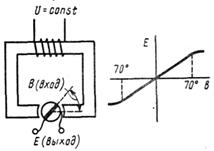

Рисунок 38 Катушка датчика изготовлена в виде рамки, пронизываемой переменным магнитным потоком, который создается обмоткой возбуждения, подключенной к источнику стабилизированного напряжения стандартной частоты. При повороте катушки меняется значение пронизывающего ее магнитного потока, а следовательно, и индуктированной ЭДС. С помощью полюсных наконечников можно получить прямолинейную статическую характеристику при повороте рамки на ±70° от нейтрального положения. Соединяя механической связью ось рамки с осью стрелки показывающего прибора, можно преобразовать показания прибора в электрическое напряжение. Достоинством всей подгруппы индуктивных датчиков являются: - отсутствие скользящих контактов; - высокая чувствительность; - сравнительная простота конструкции. Недостатком всей подгруппы индуктивных датчиков являются: - возможность работы только на переменном токе; - трудность получения пулевого значения напряжения на выходе датчика; - необходимость предохранения от помех. Динамические свойства датчиков зависят от инерционности подвижных частей.

Емкостные датчики.

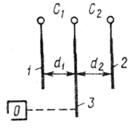

Емкостные датчики предназначены для преобразования измеряемой неэлектрической величины в изменение емкости. Датчик представляет собой плоский конденсатор с изменяемой емкостью. Емкость плоского конденсатора C = e S / d, где e — абсолютная диэлектрическая проницаемость среды между пластинами; S — площадь пластин; d — расстояние между пластинами. Изменяя e, S и d, можно получить три типа емкостных датчиков. Емкостный датчик с переменным расстоянием между пластинами содержит две неподвижные пластины 1 и 2 и подвижную пластину 3, которая механически связана с измеряемым объектом в соответствии с рисунком 39.

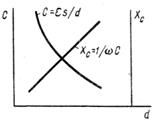

Рисунок 39 Когда d 1 = d 2, то C 1 = C 2. При перемещении подвижной пластины 3 влево, d 1 уменьшается, a d 2 — увеличивается. Из-за этого емкость между пластинами 1 и 3 увеличивается, а емкость между пластинами 2 и 3 уменьшается. По изменению этих емкостей можно измерить линейное перемещение объекта (практически до 0,1 мм). Статической характеристикой такого датчика является гипербола, что не очень удобно для измерения перемещения. Применяя такой тип датчика, следует учитывать не емкость, а реактивное емкостное сопротивление Хс = 1/(w C) = d / (w e S), которое прямо пропорционально расстоянию между пластинами, т. е. перемещению. Для него статическая характеристика будет прямолинейна в соответствии с рисунком 40.

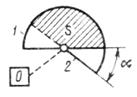

Рисунок 40 Емкостный датчик с поворотными пластинами, в соответствии с рисунком 41, представляет собой воздушный конденсатор, у которого одна группа пластин 1 неподвижна (обычно через одну пластину), а другая— может поворачиваться на некоторый угол a.

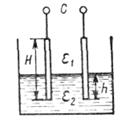

Рисунок 41 При a = 0 площадь перекрытия пластин S (заштрихована) наибольшая, поэтому емкость С между подвижными и неподвижными пластинами наибольшая. При повороте подвижных пластин на угол a площадь перекрытия и емкость датчика уменьшаются. Такие датчики применяются для измерения углов поворота от 0 до 180°. Емкостный датчик с переменной диэлектрической проницаемостью, в соответствии с рисунком 42, представляет собой конденсатор с переменным диэлектриком.

Рисунок 42 При разных величинах диэлектрической проницаемости воздуха e 1 и перемещаемого диэлектрика e 2 образуются два параллельно соединенных конденсатора, общая емкость которых C = C 1 + C 2 = e 1 bH d + (e 2 - e 1) Rb / d, где b — ширина пластин. Отсюда видно, что при перемещении диэлектрика, т. е. при изменении уровня жидкости, изменяются перемещение h и емкость датчика С. По изменению емкости С определяют перемещение h. Такие датчики применяются для измерения уровня жидкости. На принципе изменения диэлектрической проницаемости строятся также датчики для измерения влажности материалов, что позволяет автоматизировать это измерение, занимающее много времени при лабораторном его выполнении с помощью сушильных шкафов Принцип действия датчика основан на влажности измеряемого материала, влияющей на диэлектрическую проницаемость. Достоинства емкостных датчиков: - высокая чувствительность; - простота; - малая инерционность. Недостатки емкостных датчиков: - сильное влияние возможных побочных емкостей и посторонних электрических полей (необходима экранировка); - значительное влияние температуры (изменяются размеры пластин) и влажности (изменяется e воздуха) окружающей среды.

3.5. Датчики с промежуточным преобразованием

Широко распространенная группа датчиков, применяемая в тех случаях, когда входную величину не удается непосредственно преобразовать в электрическую величину. В этом случае осуществляется двукратное последовательное преобразование. Элемент, осуществляющий первое преобразование, называется чувствительным элементом. Наибольшее применение в этой группе нашли датчики давления и датчики линейных ускорений.

Датчики давления Датчики давления преобразуют давление жидкости или газа в электрическую величину. У многих датчиков чувствительный элемент преобразует давление в перемещение, которое затем преобразуется в электрический сигнал. В качестве чувствительных элементов используют мембраны и сильфоны. В соответствии с рисунком 43 мембрана представляет собой тонкую пластинку, которая укрепляется на конце трубопровода.

Рисунок 43 Под действием давления жидкости или газа жесткий центр мембраны прогибается перемещая, например, движок потенциометра. Это перемещение изменяет выходное сопротивление датчика. В соответствии с рисунком 44 сильфон представляет собой тонкостенную гофрированную трубку из упругого материала.

Рисунок 44 Под действием давления газа сильфон растягивается, перемещая, например, движок потенциометра. В результате изменяется выходное сопротивление датчика. В соответствии с рисунком 45 при измерении давления жидкостей применяется другая конструктивная схема сильфонного датчика.

Рисунок 45 Жидкость под давлением р поступает в полость сильфона, который, сжимаясь, перемещает движок потенциометра.

Датчики линейных ускорений

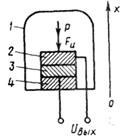

Датчики линейных ускорений (акселерометры). Акселерометры преобразуют линейное ускорение в электрическую величину. В соответствии с рисунком 46 один из вариантов акселерометра преобразует ускорение в усилие, измеряемое затем пьезоэлектрическим датчиком (1 — кopпус датчика).

Рисунок 46 Кварцевая пластина 3 наклеивается на основание 4, а сверху к кварцевой пластинке с помощью токопроводящего клея приклеивается пластинка 2, называемая чувствительным элементом. Ось ОХ, перпендикулярная плоскости кварцевой пластины, называется осью чувствительности акселерометра. Акселерометр устанавливается на подвижном объекте. Когда объект движется с ускорением а вдоль оси ОХ, на чувствительный элемент действует инерционная сила, направленная в сторону, противоположную ускорению. На чувствительный элемент действует также вес (сила тяжести). При изменяющейся силе F возникает выходное напряжение U вых = где d - пьезомодуль; СД — емкость датчика; СМ — емкость монтажа; К= dm /(СД+СМ) — коэффициент передачи; g — ускорение силы тяжести; aK = a + g — кажущееся ускорение. Акселерометр измеряет не действительное, а кажущееся ускорение объекта. Кажущимся называют ускорение, равное векторной разности действительного ускорения объекта a К =

Сельсинные датчики

Сельсинные датчики (сельсины, работающие в трансформаторном режиме) применяются для измерения угла рассогласования двух осей. Сельсин по конструкции напоминает трехфазный синхронный генератор. На роторе у него располагается однофазная обмотка с контактными кольцами и щетками, а на статоре — трехфазная, либо наоборот. Есть также бесконтактные сельсины, у которых обе обмотки располагаются на статоре, а магиитопровод ротора имеет специальную конструкцию. В соответствии с рисунком 47 показана схема включения сельсинов в трансформаторном режиме.

Рисунок 47 Сельсин, у которого ось ротора механически связана с вращением контролируемого вала, называется сельсином-датчиком (СД). Однофазная обмотка СД подключается к сети переменного тока. Другой сельсин называется сельсином-трансформатором (СТ). С его однофазной обмотки снимается выходное напряжжение. Ось ротора СТ механически соединяется с валом исполнительного элемента. Положение роторов сельсинов, при котором U ВЫХ = 0, называется согласованным. При повороте ротора СД от согласованного положения на yroл q появляется выходное напряжение с частотой питающей сети и с амплитудой U ВЫХ = U МАКС sin q, где U МАКС — максимальная амплитуда выходного напряжения; q — угол рассогласования. При повороте ротора СД в другую сторону от согласованного положения угол q будет отрицательным. При этом фаза U ВЫХ изменится на 180°. По амплитуде выходного напряжения можно определить величину q, а по фазе — знак угла q. При малых углах рассогласования можно считать UB Ы X = К q, где К — коэффициент передачи.

Вращающиеся трансформаторы

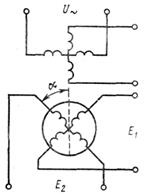

Вращающиеся трансформаторы (ВТ) нашли широкое применение в автоматике как датчики угловых величин, а также как функциональные элементы для вычислительной техники. Они применяются и при автоматизации решений тригонометрических задач, связанных с вычислением параметров треугольников и преобразованием координат. Вращающийся трансформатор представляет собой индукционную электрическую машину переменного тока, вырабатывающую напряжения, пропорциональные синусу и косинусу угла поворота или напряжения, пропорциональные углу поворота ротора машины. В соответствии с рисунком 48 на статоре и роторе ВТ расположены по две обмотки, сдвинутые в пространстве под углом 90°.

Рисунок 48 Магнитные оси этих обмоток взаимно перпендикулярны. Одна из обмоток статора является обмоткой возбуждения и питается от однофазной сети переменного тока. Если при этом ротор ВТ повернуть на угол a, то ЭДС, наводимые в обмотках ротора, будут пропорциональны синусу и косинусу угла поворота, а напряжение, снимаемое с синусной и косинусной обмоток ВТ, определяется из выражений: U1 = KU sin a; U2 = KU cos a. Конструктивно вращающийся трансформатор выполнен в виде статора и ротора с контактными кольцами.

Реле Реле — это электрический аппарат, в котором при изменении входной (управляющей) величины X происходит автоматически скачкообразное изменение выходной (управляемой) величины У. Из двух величин хотя бы одна должна быть электрической. Реле — наиболее распространенный электрический аппарат, применяемый практически в большинстве систем автоматического управления. Функции, выполняемые реле, и их конструкции чрезвычайно разнообразны. Характерные признаки реле позволяют классифицировать их по следующим факторам: - по принципу действия (электромагнитные, магнитоэлектрические, электронные); - по способу коммутации (контактные, бесконтактные); - по назначению (управления, защиты, автоматизации); - по характеру входной величины (электрические, оптические, тепловые, акустические, механические). Основные характеристики реле определяются зависимостями между параметрами выходной и входной величины. Различают следующие основные характеристики реле. Величина срабатывания Хср — значение параметра входной величины, при которой реле включается. При X < Xcp параметр выходной величины Y = 0. При Х Величина отпускания Хот — значение параметра входной величины, при котором произошло скачкообразное уменьшение выходного параметра с Y макс до Y мин и реле отключилось. Величина параметра, на которую отрегулировано реле, называется уставкой. Коэффициент возврата КВ — отношение величины отпускания к величине срабатывания КВ = Хот / Хср. Время срабатывания tcp — промежуток времени от момента появления импульса (входной величины) до момента скачкообразного изменения выходной величины. Время отпускания torn — промежуток времени от момента снятия сигнала (входной величины) до момента достижения Y мин. Для реле с исполнительным органом в виде контактной системы максимальная мощность управления определяется током, который может быть многократно отключен. Электромагнитные реле благодаря простому принципу действия и надежности получили широкое применение в системах автоматики, а также в схемах защиты энергосистем. Электромагнитным реле называют реле, у которого контакты перемещаются при притягивании якоря к сердечнику электромагнита, по обмотке которого протекает ток. Реле постоянного тока являются наиболее распространенным видом электромагнитных реле. Это объясняется сравнительно простой конструкцией реле. В соответствии с рисунком 49 показано наиболее часто применяемое электромагнитные реле с поворотным и втяжным якорем.

Рисунок 49 Электромагнитные реле переменного тока по принципу действия не отличаются от реле постоянного тока.

Магнитоуправляемые контакты

Одним из непременных условий работы систем автоматического регулирования, контроля устройств вычислительной техники является широкое использование в них различного рода коммутационных, пороговых и релейных элементов. Применение контактных аппаратов в указанных элементах ограничено, так как они обладают рядом существенных недостатков: - незначительным ресурсом; - инерционностью; - сравнительно невысокой надежностью; - необходимостью текущего обслуживания вследствие «загрязненности» (нарушения) контактных соединений. Бесконтактные релейные элементы намного превосходят по быстродействию существующие контактные устройства, они также обладают большими надежностью и сроком службы и могут быть выполнены средствами микроэлектроники. Однако бесконтактные элементы существенно уступают контактным по стабильности параметров, уровню собственных шумов и ЭДС холостого хода, а также по основной характеристике релейного элемента — величине и вариации отношений выходных проводимостей в устойчивых состояниях: Ку = G ЗАКР / G ОТКР = f (t, T …), где G ЗАКР и G ОТКР — проводимости релейного элемента соответственно в закрытом и открытом состояниях; t — время; Т — температура. Кроме того, наличие у некоторых бесконтактных элементов гальванической связи между цепями управления и выходными цепями усложняет электрические схемы устройств и приборов. Создание герметичных контактных соединений и на их базе коммутационных электромагнитных аппаратов позволило получить значительно лучшие в сравнении с контактными аппаратами характеристики: - большое быстродействие; - большую стабильность механических и электрических параметров; - повышенную надежность; - существенно больший ресурс. Так, они позволяют производить более 1000 операций в секунду, их ресурс 108—1012 циклов. При этом вариация сопротивлений контактного перехода в замкнутом состоянии может быть не выше R=0,001 Ом, а в разомкнутом состоянии R=109...1011 Ом. Реле на основе герметичных магнитоуправляемых контактов (МК) по своим характеристикам занимает промежуточное положение между электромагнитными контактными реле и бесконтактными релейными элементами. Принцип действия и конструкция МК основано на использовании сил взаимодействия, возникающих в магнитном поле между ферромагнитными телами. Эти силы вызывают деформации и перемещения ферромагнитных проводящих ток электродов, что можно использовать для коммутации электрических цепей. Магнитоуправляемым контактом называется герметизированная контактная система, элементы которой совмещают функции участков электрической и магнитной цепей, причем хотя бы один из этих элементов имеет возможность перемещения под действием магнитного поля для изменения электрического состояния коммутируемой цепи. В соответствии с рисунком 50 изображена простейшая конструкция МК с одним замкнутым контактом.

Рисунок 50 В запаянной стеклянной колбе 3 консольно укреплены два электрода (контакта) 1 и 2 из магнитомягкого материала. Под воздействием внешнего магнитного потока Ф создаваемого катушкой 4 или постоянным магнитом, концы ферромагнитных электродов намагничиваются разноименно и притягиваются. Для улучшения условий коммутации стеклянный баллон 3 заполнен азотом, водородом или другим инертным газом. МК бывают с замыкающими, размыкающими и переключающими контактами. Надежная коммутация электрических цепей, малое переходное сопротивление контакта достигаются в МК путем покрытия контактирующих частей электродов слоем металла, обладающего хорошей электропроводностью (золотом, платиной, серебром, родием и др). Эти покрытия наносят тонким слоем, чтобы не увеличивать немагнитный зазор между контактами и, следовательно, управлять работой контактов сравнительно небольшим магнитным полем. Значение воздействующего магнитного потока и его ориентация определяются способом управления электродами МК. Существует несколько способов управления работой МК: - взаимное перемещение постоянного магнита (электромагнита) и магнитоуправляемого контакта; - изменение намагничивающей силы (НС) управляющей катушки; - из

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 544; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.123.217 (0.015 с.) |

,

, = 2 p fL — индуктивное сопротивление катушки; f — частота напряжения питания; L — индуктивность катушки, зависящая от воздушного зазора.

= 2 p fL — индуктивное сопротивление катушки; f — частота напряжения питания; L — индуктивность катушки, зависящая от воздушного зазора.

F =

F =  (a + g) = K

(a + g) = K  ,

, и ускорения силы тяжести g

и ускорения силы тяжести g .

.

Хср величина Y скачком изменяется от Y мин до Y макс и реле включается.

Хср величина Y скачком изменяется от Y мин до Y макс и реле включается.