Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет болтов крепления редуктора к рамеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

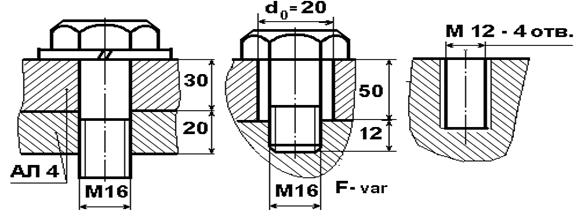

В расчетных схемах, как правило, наибольшая сила затяжки болтов требуется "на сдвиг", поэтому сила муфты F M приложена в горизонтальной плоскости стыка в сторону увеличения суммарной силы сдвига вместе с проекцией F В х силы цепной передачи. В соответствии с таблицей 1.10 болты крепления лап редуктора: М12, ([10, c. 31] d 1 = 10,106 мм, А = 84 мм2), количество болтов z = 4. Болты установлены с зазором, диаметр отверстия под болт d 0 = 13 мм. Длины, необходимые для расчета, взяты с чертежа редуктора и из таблицы 1.10. Собственной массой редуктора пренебрегаем в запас прочности. 2 Координаты центра масс (точка О на рисунке 3.1, б) плоскости стыка: х = В / 2 = 253 / 2 ≈ 127 мм; у = L / 2 = 414 / 2 = 207 мм. Координаты расположения осей болтов: х 1 = 127 – 16 = 101 мм; у 1 = 207 – 20 = 187 мм. Проекции внешней нагрузки относительно центральных осей плоскости стыка (рисунок 3.1, а, б): F x = 0; F y = F В х + F M = 3860 + 670 = 4530 H; F z = F В у = = 2110 Н (отрывающая сила); M x = T T – T T + 10-3(F В х + F M) h – 10-3 F В у (0,5 L – l) = = 418 – 28,7 + 10-3∙(3860 + 670)∙175 – 10-3∙2110(207 – 134) = 1028 Н∙м; M y = = 10-3 F В у (0,5 В 1 + 55) = 10-3∙2110(90,5 + 55) = 307 Н∙м; T z = F В х (0,5 В 1 + 55) – – F M(0,5 В 1 + 22) = 3860(90,5 + 55) – 670(90,5 +22) = 486 Н∙м. Под действием F y и T z происходит сдвиг в плоскости стыка. Нагрузка M x, M y, F z вызывает отрыв стыка перпендикулярно его плоскости. 3 Наиболее нагруженный болт 1 (рисунок 3.1, в): – на сдвиг: составляющие векторы сдвигающей силы F d находятся в одной четверти; – на отрыв: все составляющие отрывающей силы F алгебраически складываются. Нагрузка на болт 1 от центральных сил: F Fy = F y / z = 4530 / 4 = 1133 Н; FF z = F z / z = 2110 / 4 = 528 H (отрывающая сила). Нагрузка от вращающего момента T z [10, c. 7, формула (3.3)], где в соответствии с рисунком 3.1, б ρ = (х 12 + у 12)1/2 = (1012 + 1872)1/2 = 213 мм, F Т z = 103∙486∙213 / (4∙2132) = 570 Н. Суммарная сдвигающая сила, приходящаяся на болт 1 (рисунок 3.1, в): F d = (F T z 2 + F F y 2 + 2 F T z F F y cosg)1/2, где угол γ между векторами острый и cosg = х 1 / ρ = 101 / 213 = 0,4742; F d = (5702 + 11332 + 2∙570∙1133∙0,4742)1/2 = 1490 H. Силы от изгибающих моментов M x, M y на оси болта 1 [10, c. 9, формула (3.9)]: F М x = 103 M x / (4 у 1) = 103∙1028 / (4∙187) = 1374 Н; F М у = 103 M у / (4 х 1) = 103∙307 / (4∙101) = 760 Н. Отрывающая сила в зоне болта 1: F = FF z + F М x + F М у = 528 + 1374 + 760 = 2662 Н. 4 Усилия предварительной затяжки а) на сдвиг [10, c. 8]: F зат1 = k 1 F d / (if) + (1 – χ) FF z, где k 1 = 1,4 – коэффициент запаса сцепления на сдвиг; i = 1 – число плоскостей стыка; f = 0,15 – коэффициент трения на стыке; χ = 0,25 – коэффициент внешней нагрузки на жестком стыке; F зат1 = 1,4∙1490 / (1∙0,15) + (1 – 0,25)∙528 = 14303 Н; б) на отрыв [10, c. 10]: F зат2 = k 2(1 – χ)[ F z + 103 A СТ(M x / W СТ х + M у / W СТ у)] / z, где k 2 = 1,8 – коэффициент запаса сцепления на отрыв; A СТ = 2 Lb = 2∙414∙60 = = 49,68∙103 мм2 – площадь стыка (рисунок 3.1, б); моменты сопротивления изгибу: W СТ х = 2 bL 2 / 6 = 2∙60∙4142 / 6 = 3,43∙106 мм3; W СТ у = L [ B 3 – (B – 2 b)3] / / (6 B) = 414[2533 – (253 – 2∙60)3] / (6∙253) = 3,77∙106 мм3; z = 4 – число болтов; F зат2 = 1,8(1 – 0,25)[2110 + 103∙49,68∙103(1028 / (3,43∙106) + 307 / (3,77∙106] / 4 = = 7103 Н. Так как F зат1 > F зат2, то дальнейший расчет проводится с учетом F зат1 = = 14303 Н.. 5 Расчетная сила на оси болта: F Б = 1,3 F зат1 + c F = 1,3∙14303 + 0,25∙2662 = 19259 Н. Расчетное допускаемое напряжение на разрыв болта [sР]′ = 4 F Б / (p d 12) = 4∙19259 / (p∙10,1062) = 240 МПа. Требуемая величина предела текучести sТ′ = [sР]′ [ s ], где [10, c. 11] [ s ] = 2200 k / [900 – (70000 – F Б)2∙10–7] = 2200∙1 / [900 – (70000 – – 19259)2∙10–7] = 3,42 – коэффициент безопасности при неконтролируемой затяжке. Тогда sТ′ = 240∙3,42 = 821 МПа. Учитывая мелкосерийный выпуск привода, из условия sТ ≥ sТ′ принимаем класс прочности болтов 10.9, для которого sТ = 900 МПа. В этом случае затраты на несколько штук болтов невелики* Потребное усилие рабочего при затяжке гаек стандартным ключом: F раб¢ = F зат / 70 = 14303 / 70 = 204 H, что в пределах допустимого [ F раб] = 200...300 H. 6 Согласно рисунку 3.2 длина болта

7 Комплект крепежных деталей: БОЛТ М12 – 6 g х 40.109.40Х.016 ГОСТ 7796-70; ГАЙКА 2М12 – 6 Н. 10.40Х.016 ГОСТ 5915-70; ШАЙБА 12 65Г ГОСТ 6402-70; ШАЙБА 12 01 ГОСТ 10906-78.

* Для крупносерийного и массового производств для понижения класса прочности болтов (не более 6.8) с целью снижения их стоимости следует увеличить диаметр болтов до М16 (ширина лап редуктора b и полки швеллера b Ш рамы для литого корпуса с болтами М16 та же) и повторить расчет (выполнить самостоятельно).

СПИСОК ЛИТЕРАТУРЫ*

1 Энергетический и кинематический расчеты приводов: метод. указания по дисциплине "Детали машин" для студентов машиностроительных спец. / НГТУ; сост.: А.А. Ульянов.– Н. Новгород, 2000. 2 Зубчатые и червячные передачи. Ч.I: Проектировочный расчет: метод. указания к курсовому проекту по деталям машин для студентов машиностроительных спец. / НГТУ; сост.: А.А.Ульянов, Ю.П.Кисляков, Л.Т.Крюков.- Н.Новгород, 2000. 3 Зубчатые и червячные передачи. Ч.II: Проверочный расчет. Силы в зацеплениях: метод. указания к курсовому проекту по деталям машин для студентов машиностроительных спец. / НГТУ; сост.: А.А.Ульянов, Ю.П.Кисля-ков, Л.Т.Крюков.- Н.Новгород, 2001. 4 Дунаев, П.Ф. Конструирование узлов и деталей машин: учеб. пособие для техн. спец. вузов. 7-е изд. / П.Ф. Дунаев, О.П. Леликов.– М.: Высшая школа, 2001. 5 Расчет цепных передач: метод. указания к курсовому проекту по дис- циплине "Детали машин" для студентов машиностроительных спец. / НГТУ; сост.: А.А. Ульянов, Ю.П. Кисляков и др..– Н. Новгород, 1999. 6 Муфты приводов: метод. указания по курсу "Детали машин и основы конструирования для студентов всех специальностей и форм обучения / НГТУ; сост.: А.А. Ульянов, Л.Т. Крюков, В.В. Андреев.– Н. Новгород, 2006. 7 Дунаев, П.Ф. Детали машин. Курсовое проектирование: учеб. пособие для машиностроит. спец. учреждений среднего профессионального образования. 3-е изд. / П.Ф. Дунаев, О.П. Леликов.– М.: Машиностроение, 2002. 8 Расчет и конструирование валов: метод. указания к курсовому проекту по деталям машин для студентов машиностроительных спец. всех форм обучения / НГТУ; сост.: А.А. Ульянов, Ю.П. Кисляков, Л.Т. Крюков.– Н. Новгород, 1999. 9 Анурьев В.И. Справочник конструктора–машиностроителя: В 3 т.. Т.2.– М.: Машиностроение, 2001. 10 Расчет болтовых соединений: метод. указания по курсу "Детали машин и основы конструирования" для студентов машиностроительных спец. всех форм обучения / НГТУ; сост.: А.А. Ульянов, Л.Т. Крюков и др.– Н. Новгород, 2004.

_______________________________________ * Здесь приведен список литературы, относящейся только к разделу 4 "Образец пояснительной записки". Во избежание путаницы с номером 4 раздела записки номер 4 у списка литературы не указан. Содержание образца пояснительной записки

КОНТРОЛЬ ЗНАНИЙ. ВОПРОСЫ К ЗАЩИТЕ КУРСОВОГО ПРОЕКТА 5.1. Общие вопросы ко всем заданиям проекта

1. Для чего нужен болт отжимной и где он устанавливается? 2. По какой величине мощности двигателя (потребной или номинальной) следует вести расчет передачи? 3. По расчетам болты крепления редуктора к раме и рамы к фундаменту получились равными М6. Докажите, почему на практике они были приняты соответственно М12 и М16? 4. Материал какого зубчатого колеса в прирабатывающейся передаче должен иметь более высокие механические свойства? 5. На какой призме (стальной или чугунной) необходимо рихтовать стальной вал для устранения излишнего радиального биения? 6. Расшифруйте запись в спецификации и нарисуйте следующее изделие: БОЛТ 2М16 x1,5 - 6g x 80. 88. 40Х. 016 ГОСТ 7808 - 70. 7. В какие материалы завинчена шпилька М16, если на чертежах указаны длины l 1: 10, 16, 20, 28, 32, 40, 63 мм?

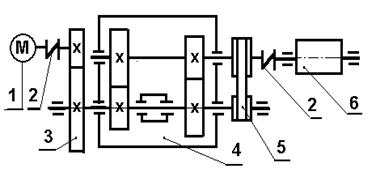

9. Какой стык редуктора с рамой предпочтительнее (см. рисунок): 10. Порядок размещения передач в кинематических схемах приводов.

12. Укажите ошибки установки данного конического штифта: 13.На чертеже обозначено: 8-7-7 С ГОСТ 1643-81. Что это такое? 14. Насколько изменится долговечность шарикоподшипника, если нагрузку на него увеличить вдвое, а частоту вращения уменьшить в 2 раза? 15. Подшипник 36312 планируют заменить на подшипник 7312. Возможна ли эта замена в пределах старого корпуса? Какие изменения это вызовет в конструкции? 16. Расшифруйте запись в спецификации и нарисуйте следующее изделие: МАНЖЕТА 2 – 50 x 70 - 4 ГОСТ 8752 - 79. 17. Каковы Ваши предложения, если после монтажа привода оказалось, что оси двигателя и редуктора смещены:

б) в горизонтальной плоскости: ось редуктора;

(нижний рисунок) ось двигателя ось редуктора 18. При расчете оказалось: а) σН = 800 МПа > σНР = 600 МПа; б) σН = 800 МПа > σНР = 770 МПа. Ваши предложения. 19. Каков принцип подбора муфт? 20. Расскажите о последовательности установки фундаментных болтов и оборудования на фундаменте. 21. Расшифруйте обозначения и нарисуйте сечения подшипников: 24-101Т2; 6-7318; А74-210Л; 5-36212К6; Х-7606А; 1210Х2; 2007112Д; 75/28. 22. Правильно ли назначены классы прочности болтов и гаек в следующих парах: Болт 5.8; 6.6; 4.6; 10.9; 8.8; Гайка 5; 4; 8; 6; 8? 23. Назначение распорных втулок и технические требования. предъявляемые к ним. 24. Каким образом обеспечивается точность расточки отверстий в корпусах редукторов под подшипники качения? 25. Где и почему напряжения σ Н и σ F больше: в зубьях шестерни или колеса? 26. Зубчатое колесо с валом может соединяться шпонкой, шлицами, гарантированным натягом. Что из них является более прогрессивным? 27. Как производится монтаж и демонтаж подшипников качения? 28. По каким признакам назначают посадки колец подшипников качения?

30. Расшифруйте запись в спецификации и нарисуйте следующее изделие: ГАЙКА М16-Л-6Н.8. 059 ГОСТ 5927 - 70. 31. В указанных местах надо нарезать резьбу "на проход". Ваши решения.

32. Пружинная шайба: конструкция, способ установки, недостатки. Чем ее можно заменить? 33. Способы установки подшипников на валах. 34. Объясните и изобразите запись в технических условиях: осевое смещение не более 2 мм; радиальное смещение не более 0,6 / 100 мм; перекос валов не более 10. 35. Критерии работоспособности и виды расчетов зубчатых и червячных передач. 36. Можно ли использовать муфту с [ T ] = 800Н∙м в приводах с номинальным моментом Т = 500 Н∙м и коэффициентами динамичности 1,6 и 2,1? 37. По результатам расчета шпоночного соединения требуемая длина ступицы зубчатого колеса l СТ = 2 d. Каково Ваше заключение? 38. Как определить требуемый объем масла в редукторе? 39. Как изменится ресурс подшипников качения, если их надежность увеличить с 0,9 до 0,94? 40. Что такое "плавающие" и фиксирующие опоры валов?

45.Исправьте ошибки и нарисуйте правильно следующие соединения:

46.От чего зависит вариант сборки редуктора по ГОСТ 20373-74? 47. Назовите общие элементы редукторов. 48. Способы контроля уровня масла в корпусе редуктора. 49. Нарисуйте способы направления колес по шпонкам при сборке передач. 50. Каковы характер разрушения и методы подбора подшипников качения при n = 2,3; 1150; 0,45 мин-1? 51. Какие функции в редукторе выполняет отдушина? 52. Зачем нужен смотровой люк:? 53. Как выбирают размеры прокатных профилей для рам приводов? 54. Какие из пары подшипники и почему имеют большую грузоподъемность: 208 или 108; 208 или 2208; 36308 или 46308; 7208 или 7208А; 7508 или 7608; 205 или 2/28? 55. Что обозначает собой параметр " е " при подборе подшипников? 56. Способы регулирования зазоров в подшипниках при накладных и закладных крышках опор. 57. Почему в плоскости разъемов корпусов и крышек редукторов, проходящих по осям валов, не ставят уплотнительные прокладки? 58. Где неравномерность распределения нагрузки по длине контактных линий больше: при ψ bd = 0,63 или ψ bd = 0,8? 59. Расшифруйте стандартное обозначение: РЕДУКТОР Ц2У – 160 – 22,4 – 23К – У2 ГОСТ Р 50891-96. 60. От чего зависит выбор сорта масла в редукторе? 61. Виды разрушения зубьев в редукторах. 62. Порядок составления спецификаций. 63. Цель предварительной затяжки резьбовых соединений и что учитывет коэффициент 1,3 при этом? 64. На какие группы по твердости делят зубчатые колеса? 65. Найдите ошибки (см. рисунок) и изобразите правильную кинематическую схему привода.

66. Изобразите расчетную схему выходного вала при реверсировании движения. 67. Нарисуйте схемы опор короткого и длинного валов на радиально-упорных подшипниках качения.

5.2. Конкретные вопросы по существу содержания проекта

1. Обозначение сварных швов на чертежах по ГОСТ ЕСКД. 2. Чем отличаются сварные рабочие швы от связующих? 3. Для изготовления сварного корпуса редуктора на складе предложили стальные листы толщиной 8 мм из сталей 08 и 45. Какой материал Вы выберете? 4. В узле сварной рамы обозначьте швы и изобразите варианты стыковки под прямым углом двух швеллеров 16 полками наружу и полками внутрь угла. 5. Расшифруйте обозначение на чертеже и нарисуйте изделие:

6. Какие детали определяют критерии расчета шпоночного соединения, если призматическая шпонка (сталь 45) соединяет вал (сталь 40Х) и шкив (силумин) ременной передачи? 7. Типы червяков. 8. От чего зависят знаки сил в конических передачах с круговым зубом? 9. Цель теплового расчета червячной передачи. 10. Способ регулирования натяжения ремней (цепи) в Вашем проекте. 11. Что такое типовая ременная передача и где она применяется? 12. Почему невыгодно применять трех- и особенно четырехрядные цепи? 13. Почему при износе цепи типа ПР рекомендуют удалять два звена? 14. Изобразите, как изменятся эпюры изгибающих моментов на выходном валу Вашего редуктора, если изменить: а) наклон зубьев колеса; б) вращение вала? 15. Изобразите силы в зацеплении промежуточного вала редуктора. 16. На основании чего Вы назначили тип, серию и схемы установки под- шипников? 17. Что Вы можете предложить, если по расчету число ремней сечения А оказалось 12,4? 18. Как регулируется "осевая игра" в Вашем проекте? 19. Объясните отклонения формы и расположения поверхностей на рабочем чертеже вала. 20. Для повышения производительности в 2 раза требуется увеличить частоту вращения валов, заменив двигатель на имеющий в 2 раза большую мощность и частоту вращения. Можно ли в приводе оставить прежний редуктор? 21. Укажите концентраторы напряжения и опасные сечения на промежуточном валу редуктора. 22. Составьте расчетные схемы болтов крепления двигателя и редуктора к раме (плите). 23. Для чего применяют стаканы в подшипниковых узлах? 24. Нарисуйте и объясните соединение с круглой гайкой и многолапчатой шайбой. 25. Расскажите о системе смазки Вашего редуктора. 26. Какой материал Вы предложите для венца червячного колеса, если скорости v s = 6 м/с; 3,5 м/с; 14 м/с? 27. Чему равно допускаемое контактное напряжение прямозубой и косозубой цилиндрической передачи, если σ НР 1 = 700 МПа, σ НР 2 = 500 МПа? 28. Нарисуйте, где находится расчетный диаметр шкива ременной передачи. 29. Как определяют вязкость масла для смазки зацеплений? 30. Какая передача будет иметь большую износостойкость цепи при одинаковых нагрузках и скорости – с шагом 19,05 или 25,4 мм? 31. Шкив ременной передачи заменили другим, имеющим на 20% меньший расчетный диаметр. Как это повлияет на долговечность ремней? 32. Где применяются маслосгонные и мазеудерживающие кольца? 33. Как на изготовленном червяке определить число заходов? 34. Укажите элементы транспортирования двигателя, редуктора и рамы (плиты). 35. Укажите, какие подшипники на валах Вашего редуктора воспринимают осевые нагрузки. 36. Изобразите силы в червячной передаче. Как на них влияет расположение червяка? 37. Как обеспечить следующие передаточные числа в червячной паре: 5; 11; 21; 59; 73; 100? Какие зубья колес в этом случае можно нарезать стандартными червячными фрезами? 38. Как осуществляется регулирование передач и зазоров в подшипниках в Вашем редукторе? 39. Промежуточные валы редукторов Ц2 и КЦ установлены на подшипниках 7206. Почему на валу редуктора Ц2 один винтовой регулятор зазоров, а на валу редуктора КЦ их два? 40. Во сколько раз будет изменяться шаг цепи при прочих равных условиях, если изменять ее рядность до двух, трех, и четырех? 41. Объясните физический смысл параметров в технической характеристике на рабочем чертеже зубчатого (червячного) колеса. 42. В какой пропорции по моменту Т должны изменяться диаметры валов Вашего редуктора? 43. Изобразите эпюры вращающих моментов на валах редуктора. 44. Обоснуйте выбор материалов для передач проекта. 45. По какому зубу (z1 или z2) следует вести расчет на изгиб, если а) z 1 = 18, z 2 = 90, σ FP 1 = σ FP 2 = 200 МПа; б) z 1 = 20, z 2 = 112, σ FP 1 = 300 МПа, σ FP 2 = 200 МПа? 46. Изобразите конструкцию червячного колеса при v s = 3 м/с в мелкосерийном производстве. 47. Почему ременную передачу устанавливают на валу двигателя? 48. Возможно ли и за счет чего червячное колесо z 2 = 50 при aW = 160 мм, m = 5 мм, q = 12,5 мм. х = + 0,75 заменить новым колесом с z 2 = 52? 49. Какие зубья цилиндрической шестерни z 1 = 18, 15, 13, 10 можно нарезать без смещения инструмента при угле наклона β = 120? 50. Прокомментируйте технические условия на чертежах: а) сборочном редуктора; б) общего вида привода в) корпусной детали. 51. Каковы заготовки эубчатых колес в Вашем проекте? 52. В редукторе Ц2С при одинаковом материале обе ступени выполнены одинаковых размеров. Ваша оценка такого исполнения. 53. Определите допускаемую частоту вращения подшипников входного вала при жидкой и пластичной смазке. 54. В чем отличие рабочих и связующих сварных швов? 55. Изобразите осевое сечение шестерни и колеса в зацеплении.

ПРИЛОЖЕНИЕ А. Бланк на обложку проекта

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИНСТИТУТ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ МАШИНОСТРОЕНИЯ Кафедра "ТЕОРЕТИЧЕСКАЯ И ПРИКЛАДНАЯ МЕХАНИКА"

(Наименование темы курсового проекта)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине "Детали машин и основы конструирования" КП – НГТУ – – – –__ (обозначение документа) ЗАДАНИЕ: ДМ – –________ (шифр задания)

Студент

__________ ___________ (Подпись) (Фамилия, и. о.)

________ _______________ (Шифр) (Дата сдачи)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 1086; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.45.90 (0.01 с.) |

1 Схема внешней нагрузки на редуктор дана на рисунке 3.1, а.

1 Схема внешней нагрузки на редуктор дана на рисунке 3.1, а.

l ¢ = S 1 + t + S 3 – S Ц + S + m + l 3,

l ¢ = S 1 + t + S 3 – S Ц + S + m + l 3,

8. Назначение и виды штифтов в корпусе редуктора.

8. Назначение и виды штифтов в корпусе редуктора. 11. Чем отличается расчетная нагрузка в зубчатых передачах от номинальной?

11. Чем отличается расчетная нагрузка в зубчатых передачах от номинальной?

а) в вертикальной плоскости: ось двигателя

а) в вертикальной плоскости: ось двигателя в) в вертикальной плоскости:

в) в вертикальной плоскости:  29. Какое исполнение выходного конца вала "на конус" предпочтительнее и когда они применяются?

29. Какое исполнение выходного конца вала "на конус" предпочтительнее и когда они применяются?

ГОСТ 5264-80- Н5- D 8- w

ГОСТ 5264-80- Н5- D 8- w

О

О