Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Построение циклограммы технологического циклаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

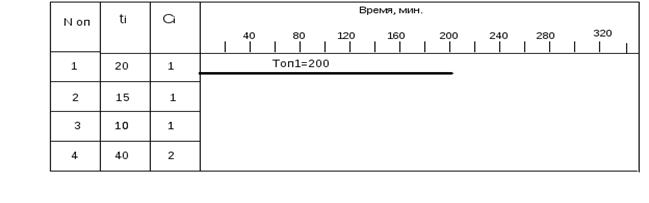

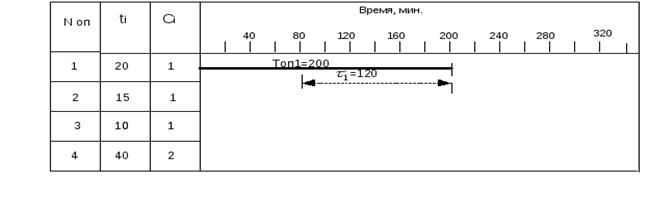

Первоначально изобразим на циклограмме длительность первой операции 200 мин. (рис 3.13.)

Далее отметим на циклограмме время перекрытия между 1и 2 операции

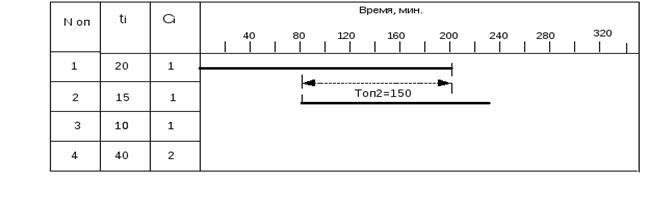

Далее изобразим на циклограмме длительность второй операции 150мин., начало второй операции совпадает с началом

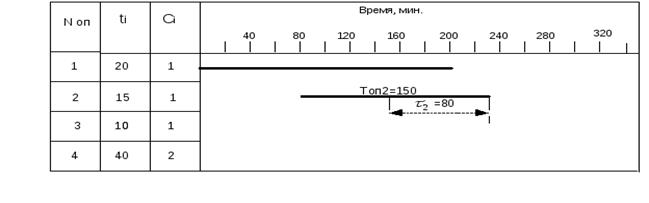

Далее отметим на циклограмме время перекрытия между 2и 3 операцией

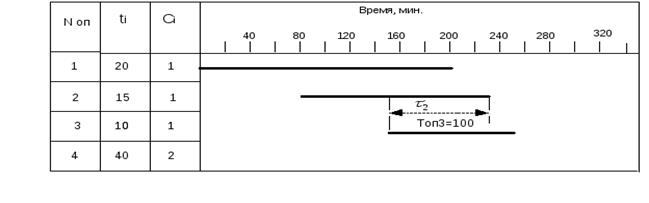

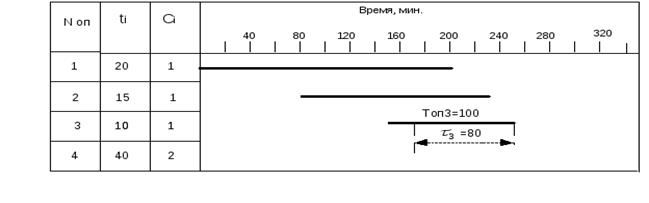

Далее изобразим на циклограмме длительность третьей операции 100мин., начало которой совпадает с началом

Далее отметим на циклограмме время перекрытия между 3и 4операцией

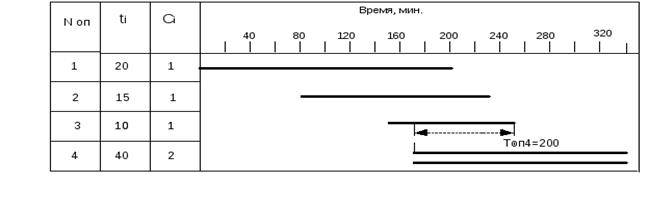

Далее изобразим на циклограмме длительность четвертой операции 200мин., начало которой совпадает с началом

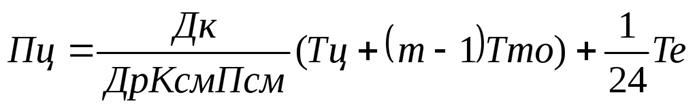

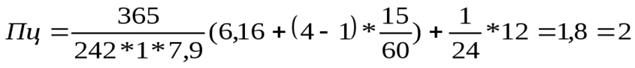

Таким образом, циклограмма технологического цикла при параллельно-последовательной обработке деталей будет иметь вид (рис.3.19) Расчет ПЦ при параллельно- последовательной обработке деталей: При аналитическом способе длительность производственного цикла простого процесса определяется по формуле (5) Тц – длительность технологических операций, зависящая от вида движения объектов производства во времени (ч); Тmo – средняя длительность межоперационного перерыва (ч); m – количество операций в технологическом процессе; Дк – количество календарных дней (дн.); Др – количество рабочих дней (дн.); Ксм – количество рабочих смен (см/дн); Псм – средняя продолжительность смены (ч/см); Те – длительность естественных процессов (ч). Рассчитаем длительность производственного цикла, подставив данные в формулу (5):

Итак, вы познакомились с методами расчета длительности производственного цикла обработки изделия в целом и партии детале-сборочных единиц (ДСЕ) на участке предприятия. Этот параметр тесно связан с другими параметрами организации производства во времени: нормативным размером партии обрабатываемых ДСЕ (рассмотрено ранее), периодичностью запуска-выпуска партий ДСЕ в обработку на участке, уровнем заделов ДСЕ на участке и между смежными участками, а также системой опережений запуска-выпуска ДСЕ по отношению к выпуску готовых изделий. На предприятии на основании перечисленной совокупности параметров создают системы планового выпуска и контроля за плановым выпуском изделий, а также начисления заработной платы.

Конкретные числовые данные приведены в таблице. Таблица

Длительность цикла сборки (Тцс б). Длительность цикла сборки

Длительности циклов генеральной сборки и сборки сборочных единиц определяются как суммы длительностей отдельных операций соответственно генеральной сборки и сборки сборочных единиц. Длительность отдельных операций сборки

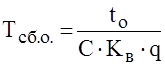

где

Цикл сборки определяется путем построения циклового графика сборки, который строится от "конца к началу", т.е. с момента завершения общей (генеральной) сборки, по операциям общей сборки и затем по операциям сборки сборочных единиц.

Единственным вариантом, когда процесс идет непрерывно на всех рабочих местах, является тот, при котором продолжительности всех технологических операций либо равны, либо кратны друг другу. Кратность продолжительностей операций позволяет уравнять их путем увеличения на соответствующих операциях числа рабочих мест. Поэтому, параллельный способ обычно применяется в крупносерийном и массовом производствах поточного типа. Последовательный вид движения используют в единичном и мелкосерийном производстве при технологическом принципе создания цехов и участков, а параллельно-последовательный – в серийном и массовом производстве, а также в единичном и мелкосерийном в условиях гибких автоматизированных производств.

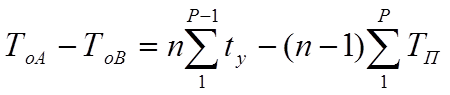

Прохождение партии деталей может быть попереходным или пооперационным. Целесообразность выбора того или иного вида прохождения партии определяется тем, при каком из них суммарное время на выполнение операции над партией (операционный цикл То) будет минимальным. При попереходном прохождении (на каждой детали обрабатывается только один переход) увеличивается время на установку и снятие каждой детали по каждому переходу, при пооперационном (на каждой детали выполняются все операции) — время на переналадку рабочего места после каждого перехода. где n — размер партии продукции; Р — число переходов в данной операции; ty - время на установку и снятие детали; ТП — время переналадки рабочего места при чередовании переходов.

Производство изделий.

Производственный процесс состоит из следующих процессов: - основные — это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции; В условиях автоматизированного, автоматического и гибкого интегрированного производства вспомогательные и обслуживающие процессы в той или иной степени объединяются с основными и становятся неотъемлемой частью процессов производства продукции. Технологические процессы, в свою очередь делятся на фазы. Фаза — комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое. В машиностроении и приборостроении технологические процессы в основном делятся на три фазы: Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий - операций. Операция — часть технологического процесса, выполняемая на одном рабочем месте (станке, стенде, агрегате и т.д.), состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов. Операции, которые не ведут к изменению геометрических форм, размеров, физико-химических свойств предметов труда, относятся не к технологическим операциям (транспортные, погрузочно-разгрузочные, контрольные, испытательные, комплектовочные и др.). Производственный цикл — календарный период времени с момента запуска сырья и материалов в производство до момента выхода готовой продукции, приемки ее службой технического контроля и сдачи на склад готовой продукции, который измеряется в днях, часах. Производственный цикл имеет две стадии: · время протекания процесса производства · время перерывов в процессе производства Время протекания процесса производства, которое называется технологическим циклом, или рабочим периодом, включает:

· время на подготовительно-заключительные операции · время на технологические операции · время на протекание естественных технологических процессов · время на транспортировку в процессе производства · время на технический контроль Время перерывов в процессе производства — время, в течение которого не осуществляется никакого воздействия на предмет труда и не происходит изменения его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Время перерывов в процессе производства включает: · время межоперационного пролеживания · время межсменного пролеживания

Логистика и производств о. Логистика на Российских предприятиях в настоящее время имеет, как правило, дело с тем типом производства, который существовал до неё. Но в будущем, когда ЛС будут внедрены на отечественных предприятиях, ЛС сможет влиять и на изменение типа производства предприятия. Каждое предприятие имеет независимо от его значимости свой тип производства. Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, сложностью и устойчивостью изготовляемой номенклатуры изделий, размером и повторяемостью выпуска продукции. В отечественной теории и практике выделяют три основных типа производства: единичное, серийное и массовое. Единичное производство характеризуется: малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается; большой номенклатурой выпускаемых изделий, специализация участков – технологическая; оборудование – универсальное. Серийное производство характеризуется производством изделий периодически повторяющимися партиями, нескольких однородных типов изделий; специализация участков – предметная, предметно-групповая; оборудование – специализированное; рабочие конкретных профессий средней квалификации. Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция; подетальной специализацией участков; специализированным оборудованием. Рабочие – операторы, низкой квалификации. С точки зрения ЛС в современных рыночных условиях, применение массового типа производства крайне нецелесообразно, несмотря на его высокую эффективность, поскольку предполагается выпуск однородной продукции в течение длительного времени с преобладанием рынка продавца и неограниченного спроса. А настоящее время – время потребителя.

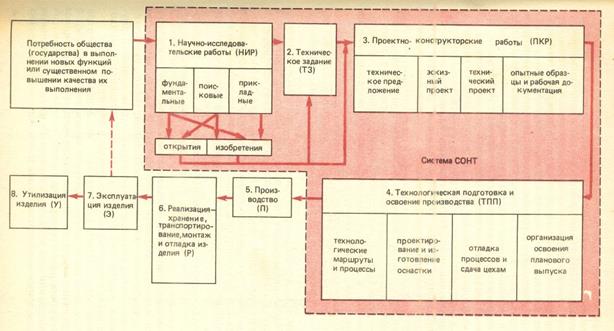

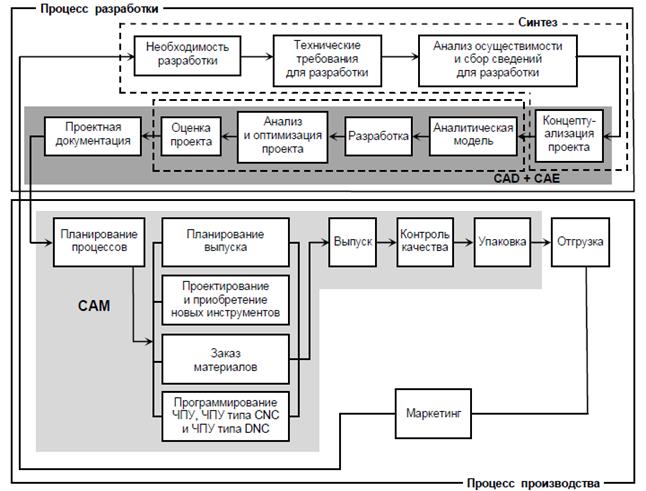

Машиностроительные предприятия с полным технологическим циклом выпускают изделия, основные этапы жизненного цикла которых представлены на рис. 6 и 7. На рис. 6. представлены схемы жизненного цикла изделия, соответствующие предприятиям, где только одна управляющая система-РППП, а на Рис.7. схема ЖЦИ, где две управляющих системы, одна из которых «логистическая производственная система» (ЛПС). На рис.7. по сравнению с рис.6. появились дополнительные этапы CAD,CAE и CAM, которые, хотя и применяются в системе управления РППП, но не являются для этой системы обязательными. Но в настоящее время в мировой практике CAD,CAE и CAM являются атрибутами ЛПС.

рис. 6. Схема жизненного цикла изделия, соответствующие предприятиям, где только одна управляющая система-РППП

Рис.7. Жизненный цикл изделия на предприятии с двумя управляющими системами.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 4851; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.20.236.245 (0.012 с.) |

Рис. 3.13.

Рис. 3.13. . (рис 3.14.)

. (рис 3.14.) Рис. 3.14.

Рис. 3.14. Рис. 3.15.

Рис. 3.15. . (рис 3.16.)

. (рис 3.16.) Рис. 3.16.

Рис. 3.16. Рис. 3.17.

Рис. 3.17. . (рис 3.18.)

. (рис 3.18.) Рис. 3.18.

Рис. 3.18. Рис. 3.19.

Рис. 3.19. (5)

(5) дн.

дн. складывается из длительности цикла генеральной сборки

складывается из длительности цикла генеральной сборки  и из максимальной длительности цикла сборки сборочной единицы

и из максимальной длительности цикла сборки сборочной единицы  :

: .

. определяется по формуле:

определяется по формуле: ,

, - нормативная трудоемкость сборочной операции, ч;

- нормативная трудоемкость сборочной операции, ч; - количество рабочих, занятых на данной сборочной операции;

- количество рабочих, занятых на данной сборочной операции; - длительность рабочей смены, ч;

- длительность рабочей смены, ч; - плановый коэффициент выполнения норм.

- плановый коэффициент выполнения норм.