Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В качестве русскоязычного эквивалента cals принято сокращение ипи – информационная поддержка изделий

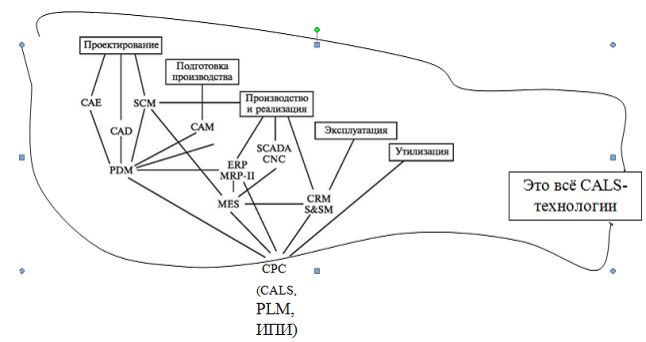

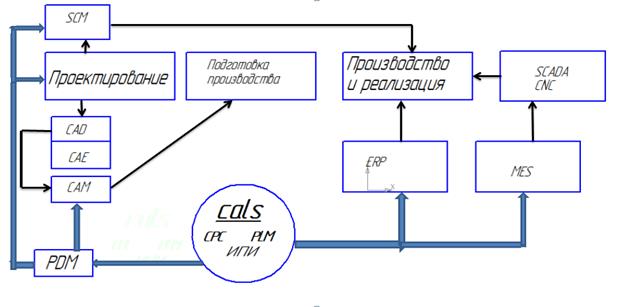

Итак, что же такое CALS в современном производстве и современном понимании? В широком смысле слова CALS - это методология создания единого информационного пространства промышленной продукции, обеспечивающего взаимодействие всех промышленных автоматизированных систем. В этом смысле предметом CALS являются методы и средства как взаимодействия разных АС и их подсистем, так и сами АС с учетом всех видов их обеспечения. Практически синонимом CALS в этом смысле становится термин PLM (Product Lifecycle Management), широко используемый в последнее время ведущими производителями АС. В узком смысле слова CALS – это технология интеграции различных АС со своими лингвистическим, информационным, программным, математическим, методическим, техническим и организационным видами обеспечения. Повышение эффективности создания и использования сложной техники на основе CALS-технологий достигается решением следующих задач. Во-первых, улучшается качество изделий за счет более полного учета имеющейся информации при проектировании и принятии управленческих решений. Так, обоснованность решений, принимаемых в АСУП, будет выше, если лица, принимающие такие решения, имеют оперативный доступ не только к базе данных АСУП, но и к базам данных других автоматизированных систем (САПР, АСТПП, АСУТП), и, следовательно, могут оптимизировать планы работ, содержание заявок, распределение исполнителей, выделение финансов и т.п. Во-вторых, сокращаются материальные и временные затраты на проектирование и изготовление изделий, так как описания ранее выполненных удачных разработок компонентов и устройств, многих составных частей оборудования, проектировавшихся ранее машин и систем хранятся в базах данных сетевых серверов. Они являются доступными любому пользователю CALS-технологиями. Такая доступность обеспечивается согласованностью форматов, способов, инструкций и руководств в разных частях общей интегрированной системы. В-третьих, значительно снижаются затраты на эксплуатацию благодаря реализации функций интегрированной логистической поддержки. Существенно облегчается решение проблем ремонтопригодности, интеграции продукции в различного рода системы и среды, адаптации к меняющимся условиям эксплуатации и т. п.

На рис. 1. указаны основные типы АС с их привязкой к тем или иным этапам жизненного цикла изделий.

Рассмотрим содержание основных этапов ЖЦИ для изделий машиностроения, приведённых на рис PDM (Product Data Management) – система управления проектными данными (можно также сказать, что PDM – систем подготовки производства) ЛС. Первыми разработчиками PDM-систем стали фирмы, разрабатывавшие CAD/CAM-продукты. Первоначально PDM-системы просто встраивались в соответствующие CAD-системы в виде модулей, обеспечивавших для конструкторов изделия некую общую среду разработки, позволявшую обмениваться данными и совместно использовать уже готовые решения. CAD (Computer Aided Design) - системы конструкторского проектирования CAE (Computer Aided Engineering - системы расчетов и инженерного анализа CAM (Computer Aided Manufacturing) - автоматизированные системы технологической подготовки производства, в т.ч. проектирования технологических процессов. - ERP - Enterprise Resource Planning (планирование и управление предприятием); - MES - Manufacturing Execution System (производственная исполнительная система); - SCM - Supply Chain Management (управление цепочками поставок); - SCADA - Supervisory Control And Data Acquisition (диспетчерское управление производственными процессами); CNC - Computer Numerical Control (компьютерное числовое управление); Для более понятного представления об основных функциях системы CALS,в основном, в процессе производства изделия,разработаны схемы рис.2 и рис. 3.

Рассмотрим содержание основных этапов ЖЦИ для изделий машиностроения. На этапе проектирования выполняются проектные процедуры — формирование принципиального решения, разработка геометрических моделей и чертежей, расчеты, моделирование процессов, оптимизация и т.п. Этап проектирования включает все необходимые стадии, начиная с внешнего проектирования, выработки концепции (облика) изделия и кончая испытаниями пробного образца или партии изделий. Внешнее проектирование обычно включает разработку технического и коммерческого предложений и формирование технического задания (ТЗ) на основе результатов маркетинговых исследований и/или требований, предъявленных заказчиком.

Современные системы автоматизации проектирования (САПР или системы CAE / CAD), обеспечивающие сквозное проектирование изделий или, по крайней мере, выполняющие большинство проектных процедур, имеют многомодульную структуру. На приведённых рисунках нигде не написана аббревиатура «САПР», но CAE, CAD, CAM, PDM и т.д. и являются САПРОМ. Системы CAE(Computer Aided Engineering)- это системы расчетов и инженерного анализа. Обеспечивают поддержку систем CAD. Проектирование технологических процессов выполняется в автоматизированных системах технологической подготовки производства (АСТПП), входящих как составная часть в системы CAM (Computer Aided Manufacturing). Автоматизированные системы технологической подготовки производства, составляющие основу системы САМ, выполняют синтез технологических процессов и программ для оборудования с ЧПУ, выбор технологического оборудования, инструмента, оснастки, расчет норм времени и т.п. Модули системы САМ обычно входят в состав развитых САПР, и потому интегрированные САПР часто называют системами CAE/CAD/CAM/PDM На большинстве этапов жизненного цикла, начиная с определения предприятий-поставщиков исходных материалов и компонентов и кончая реализацией продукции, требуются услуги системы управления цепочками поставок — Supply Chain Management (SCM). Цепь поставок обычно определяют как совокупность стадий увеличения добавленной стоимости продукции при ее движении от компаний-поставщиков к компаниям-потребителям. Управление цепью поставок подразумевает продвижение материального потока с минимальными издержками. На этапе производства осуществляются: календарное и оперативное планирование; приобретение материалов и комплектующих с их входным контролем; механообработки и другие требуемые виды обработки; контроль результатов обработки; сборка; испытания и итоговый контроль. На постпроизводственных этапах выполняются консервация, упаковка, транспортировка; монтаж у потребителя; эксплуатация, обслуживание, ремонт; утилизация. Информационная поддержка этапа производства продукции осуществляется автоматизированными системами управления предприятием (АСУП) и автоматизированными системами управления технологическими процессами (АСУТП). К АСУП относятся системы планирования и управления предприятием ERP (Enterprise Resource Planning), планирования производства и требований к материалам MRP-2 (Manufacturing Requirement Planning) и упомянутые выше системы SCM. Наиболее развитые системы ERP выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции, анализом перспектив маркетинга, управлением финансами, персоналом, складским хозяйством, учетом основных фондов и т.п. Системы MRP-2 ориентированы, главным образом, на бизнес-функции, непосредственно связанные с производством. В некоторых случаях системы SCM и MRP-2 входят как подсистемы в ERP, в последнее время их чаще рассматривают как самостоятельные системы. В состав АСУТП входит система SCADA (Supervisory Control and Data Acquisition), выполняющая диспетчерские функции (сбор и обработка данных о состоянии оборудования и технологических процессов) и помогающая разрабатывать ПО для встроенного оборудования. Для непосредственного программного управления технологическим оборудованием используют системы CNC (Computer Numerical Control) на базе контроллеров (специализированных компьютеров, называемых промышленными), которые встроены в технологическое оборудование с числовым программным управлением (ЧПУ). Системы CNC называют также встроенными компьютерными системами.

Система CRM используется на этапах маркетинговых исследований и реализации продукции, с ее помощью выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые изделия. Функции управления на машиностроительных предприятиях выполняются автоматизированными системами на нескольких иерархических уровнях. Автоматизацию управления на верхних уровнях от корпорации (производственных объединений предприятий) до цеха осуществляют автоматизированные системы управления предприятием (АСУП), классифицируемые как системы ERP или MRP II, от цеха и ниже - автоматизированные системы управления технологическими процессами (АСУТП). Для выполнения диспетчерских функций (сбора и обработки данных о состоянии оборудования и технологических процессов) и разработки программного обеспечения для встроенного оборудования в состав АСУТП вводят систему SCAD А. Для непосредственного программного управления технологическим оборудованием используют системы CNC на базе контроллеров (специализированных компьютеров, называемых промышленными), встроенных в технологическое оборудование. На этапе реализации продукции выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые к выпуску изделия. Эти задачи решаются с помощью системы CRM. Маркетинговые функции иногда возлагаются на систему S & SM, которая, кроме того, служит для решения проблем обслуживания. На этапе эксплуатации применяются специализированные компьютерные системы, занятые вопросами ремонта, контроля, диагностики эксплуатируемых систем. Обслуживающий персонал использует интерактивные учебные пособия и технические руководства, а также средства для дистанционного консультирования при поиске неисправностей, программы для автоматизированного заказа деталей взамен отказавших.

Следует отметить, что функции некоторых автоматизированных систем часто перекрываются. На решение оперативных задач управления проектированием, производством и маркетингом ориентированы системы MES.

Как видно на рис. 1. и рис.2. Значительное место в CALS-технологиях занимает PDM (Product Data Management) – система. PDM (Product Data Management) – система управления проектными данными (можно также сказать, что PDM – систем подготовки производства) ЛС. Первые PDM-системы появились на рубеже 80-90-х годов - - XX века. Необходимость в разработке таких систем была обусловлена потребностью разрешить противоречие между лавинообразным увеличением объемов информации при разработке сложных изделий с использованием компьютерных технологий (CAD/CAM/CAE и т. п. системы) и традиционными методами конечного использования этой информации (масса несвязанных между собой файлов на различных носителях и бумажных документах). Поэтому вполне естественно, что первыми разработчиками PDM-систем стали фирмы, разрабатывавшие CAD/CAM-продукты. Первоначально PDM-системы просто встраивались в соответствующие CAD-системы в виде модулей, обеспечивавших для конструкторов изделия некую общую среду разработки, позволявшую обмениваться данными и совместно использовать уже готовые решения. Когда заказчику необходимо изготовить изделие со сроком “как можно скорее”, а это бывает в подавляющем большинстве случаев, он в целях скорейшей оценки возможности исполнения заказа направляет запрос на ТКП (технико-коммерческое предложение) на несколько предприятий. И у предприятий, использующих PDM-систему, возможностей оперативно предоставить информацию о составе изделия, маршрутах прохождения, частях или деталях, используемых материалах и, самое главное, стоимости проекта значительно больше, чем у остальных конкурентов. Другое важное назначение систем PDM – это хранение данных об изделиях, выпускаемых на предприятии. Такие системы нашли широкое применение на предприятиях машиностроительной, приборостроительной, судостроительной, авиационной промышленности и др. Особенно удобно использовать PDM-системы при массовом производстве, в таком случае состав изделия, технология разработки и вся документация хранятся в единой базе, и разрабатывать их заново не нужно. А при заказном производстве удобство обеспечивается возможностью быстрой проработки изделия и выставления цены на изготовление заказа. Система PDM является многопользовательской системой, которая работает в компьютерной сети. Она организует единое информационное пространство предприятия, обеспечивая создание, хранение и обработку информации в единой базе данных с помощью системы управления базами данных (СУБД). Также к основным назначениям PDM относится поддержка электронного описания продукта (изделия) на всех стадиях его жизненного цикла. В связи с тенденцией постепенного отказа от бумажной документации и переходу к полному электронному описанию изделий роль PDM-систем еще больше возрастает. PDM-система становится центральным звеном любого CALS- проекта, предусматривающего передачу заказчику вместе с изделием всей информации о нем в электронном виде.

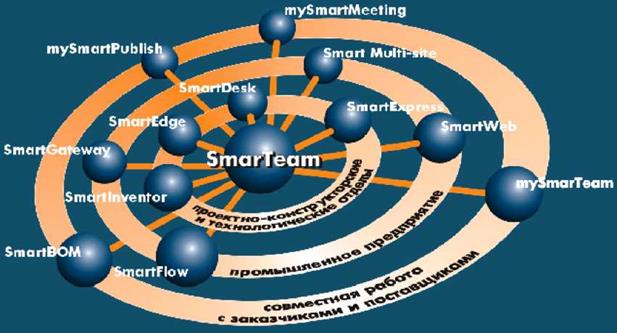

Дальнейшее развитие информационных технологий, в частности, Internet, привело к существенному расширению функциональных возможностей PDM-систем за счет перехода от управления данными об изделии на предприятии к управлению данными по всей цепочке «поставщик-производитель-потребитель». При этом все чаще в литературе такая обобщенная система стала называться PLM-системой (Product Lifecycle Management).. Таким образом, PLM-система дает возможность осуществить переход к принципу CPC (Collaborative Product Commerce), что означает совместную разработку, производство и реализацию продукции (каждая такая система, – CPC и PLM это система CALS-технологий). Под PLM понимают процесс управления информацией об изделии на протяжении всего его жизненного цикла. Отметим, что понятие PLM-система трактуется двояко: либо как интегрированная совокупность автоматизированных систем CAE/CAD/CAM/PDM и ERP/CRM/SCM, либо как совокупность только средств информационной поддержки изделия и интегрирования автоматизированных систем предприятия, что практически совпадает с определением понятия CALS. Характерная особенность PLM — возможность поддержки взаимодействия различных автоматизированных систем многих предприятий, т.е. технологии PLM являются основой, интегрирующей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие автоматизированные системы многих предприятий. В условиях российских предприятий, где плохо продуманная (фактически – стихийная) компьютеризация производства в минувшее десятилетие привела к чрезвычайной пестроте программного обеспечения автоматизированных рабочих мест конструкторов и технологов, является серьёзным тормозом для внедрения PDM. Но тем не менее, для российских предприятий внедрение PDM-систем является одним из необходимых условий обеспечения качества и конкурентоспособности выпускаемой продукции, важным средством поддержания современного технического уровня производства и равноправной интеграции в мировую экономику. Итак: управление всеми выше перечисленными данными и программами в едином информационном пространстве на протяжении всех этапов жизненного цикла изделий возлагается на систему PLM (Product Lifecycle Management). Примеры PDM В настоящее время наиболее известными PDM-системами являются ENOVIA и SmarTeam (Dessault Systemes), Teamcenter (Unigraphics Solutions), Windchill (PTC), mySAP PLM (SAP), BaanPDM (BAAN) и российские системы ЛОЦМАН-PLM 2013 - Управление инженерными данными и жизненным циклом изделия; ЛОЦМАН-КБ. Управление электронным архивом КД; ЛОЦМАН-PLM 2013, управление инженерными данными и жизненным циклом изделия, PDM StepSuite (НПО "Прикладная логистика"), Party Plus (Лоция Софт). Основные разработчики САПР в машиностроении считают целесообразным предлагать комплексные системы PLM, в состав которых входят как модули CAD/CAM/CAE, так и PDM. В известной программе SolidWorks используется PDM/Works, в SolidEdge — заимствованная система управления документами SharePoint Portal Server. Компания Consistent Software разрабатывает оригинальную PDM-систему OutdoCS PDM и предлагает комплексную систему PartY Plus, разработанную фирмой Лоция Софт. Система PartY Plus предназначена для управления информацией об изделиях, проектах, сооружениях на протяжении всех этапов их жизненного цикла. Указанные PDM-системы являются полностью самостоятельными продуктами, не привязанными только к «своей» CAD- системе, но всё равно фирмы-производители стараются продать вместе с PDM и соответствующий CAD/CAM софт. Поэтому внедрение на российских предприятиях современных западных PDM-систем (отечественные PDM-системы, несмотря на относительную дешевизну, пока еще не могут в полной мере конкурировать со своими западными прототипами из-за ограниченных функциональных возможностей) превращается в дорогое удовольствие, сегодня доступно только небольшому числу промышленных гигантов. Как правило, почти все эти фирмы выпускают свои PDM-системы параллельно с другим программным обеспечением, главным образом - CAD/CAM-системами. Так, например, можно назвать выпускаемые ими такие CAD/CAM-PDM-продуктов, как CATIA - ENOVIA (IBM/Dassault), Unigraphics - iMAN (UGS), Pro/Engineer - Windchill (PTC). Универсальная PDM-система SmarTeam В последние годы на рынке PDM-систем появляется компания Smart Solutions со своей новейшей (и практически самой дешёвой) разработкой - PLM/SCM/PDM/CRM-системой SmarTeam. Smart Solutions была основана в 1995 году, и в отличие от других компаний с первых дней своего существования сосредоточила усилия на разработке PDM-решений для малого, среднего и крупного бизнеса в сфере промышленного производства С другой стороны, над разработчиками SmarTeam не довлела привязанность к собственной CAD/CAM-системе (ее просто нет). Это позволило создать широко универсальную PDM-систему, которая одинаково хорошо интегрируется практически со всеми известными CAD/CAM-системами, с офисными приложениями Microsoft, с различными ERP-системами, позволяет просматривать файлы более 200 различных формато, такая «всеядность» PDM-системы особенно необходима для России. В базовый комплект системы SmarTeam входят модуль создания и редактирования моделей, СУБД (Interbase или Oracle), визуализатор, модуль сопряжения с различными САПР (в список входят SolidWorks, MDT, Inventor, Microstation, Solid Edge, AutoCAD 14). Базовый комплект может расширяться путем добавления модулей документооборота, интеграции с ERP, SCM и CRM-системами, взаимодействия с партнерами через Internet и др. Состав системы SmarTeam и ее связи с CAD и ERP-системами иллюстрирует рис. 4. SmarTeam состоит из ряда продуктов, образующих четыре «орбитальных» уровня (рис. 4.). Центр системы -Core Solutions, является базовым продуктом SmarTeam, который связан с другими элементами системы. Именно здесь, совершается создание, преобразование, структурирование и накопление всей совокупности информации об изделии в процессе его движения по жизненному циклу от идеи разработчиков до утилизации.

Вместе с тем, имея чрезвычайную гибкость настройки, SmarTeam представляется разработчиками как PDM-решение, готовое к немедленному использованию ("коробочное решение"). Cals-технологии и конструкторская подготовка производства Разработку ТЗ можно считать одной из первых ступенек конструкторской подготовки производства, содержащей кроме ТЗ следующие стадии: эскизный проект, технический проект, рабочую документацию. Эскизный проект представляет собой совокупность конструкторских документов, которые дают представление об устройстве и принципе работы изделия, а также содержат данные, определяющие назначение, параметры и габаритные размеры нового изделия. Сущность его заключается в разработке первоначального наброска будущей продукции. Он должен быть защищен. Если изделие простое, то эта стадия может отсутствовать. Технический проект - совокупность КД, которые содержат окончательные технические решения, дающие полное представление об устройстве проектируемого изделия, и исходные данные для разработки рабочей документации. На этой стадии выполняются следующие работы: расчеты на прочность, жесткость, долговечность и т.д.; разработка компоновочных чертежей, чертежей агрегатов, сборочных единиц и ответственных деталей; макетирование; составление технических условий на эксплуатацию; экономическое обоснование проекта. 3. Рабочая документация - в ее состав входят: чертежи, схемы и спецификации всех сборочных единиц и комплектов; технические условия и документы, регламентирующие условия эксплуатации и ремонта машин. Содержание конструкторской документации определено Единой системой конструкторской документации (ГОСТ 2.101-68, ГОСТ 2.109-68 и др.)

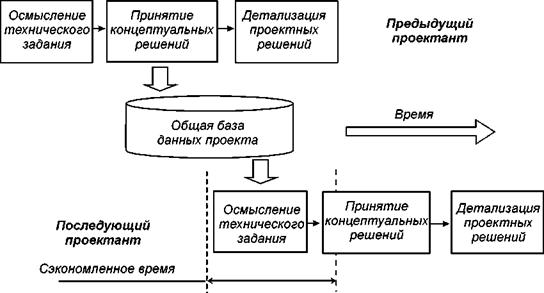

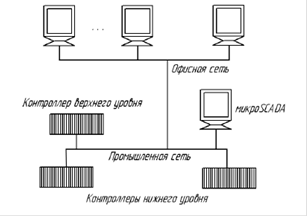

При этом современная разработка КД уже не мыслится без применения систем автоматического проектирования (САПР), особенно CAD-систем. Существует несколько вариантов геометрического представления детали в CAD системе. Выбор того или иного варианта зависит от возможностей системы. Среди CAD-систем различают системы нижнего, среднего и верхнего уровней. Первые из них иногда называют «лёгкими» системами, они ориентированы преимущественно на 2D-графику, сравнительно дёшевы, основной аппаратной платформой для их использования являются персональные ЭВМ. Системы верхнего уровня, называемые также «тяжёлыми», дороги, более универсальны, ориентированы на геометрическое твёрдотельное и поверхностное 3D-моделирование. Оформление чертёжной документации в них обычно осуществляется с помощью предварительной разработки трёхмерных геометрических моделей. Системы среднего уровня по своим возможностям занимают промежуточное положение между «лёгкими» и «тяжёлыми» системами. К важным характеристикам CAD-систем относятся параметризация и ассоциативность. Параметризация подразумевает использование геометрических моделей в параметрической форме, т.е. при представлении части или всех параметров объекта не константами, а переменными. Параметрическая модель, находящаяся в базе данных, легко адаптируется к разным конкретным реализациям и потому может использоваться во многих конкретных проектах. При этом появляется возможность включения параметрической модели детали в модель сборочного узла с автоматическим определением размеров детали, диктуемых пространственными ограничениями. Эти ограничения в виде математических зависимостей между частью параметров сборки отражают ассоциативность моделей. Разработчики, применяя информацию и описания ранее выполненных удачных разработок компонентов и устройств, многих составных частей оборудования, проектировавшихся машин и систем, хранящихся в базах данных сетевых серверов, могут значительно сократить время проектирования и повысить его качественный уровень. Такая информация является доступной любому пользователю CALS-технологиями. Такая доступность обеспечивается согласованностью форматов, способов и руководств в разных частях общей интегрированной системы. К числу мировых лидеров в области CAD/CAM/CAE-систем верхнего уровня относятся системы Unigraphics (компания EDS), CATIA (Dessault Systemes), Pro/Engineer (РТС). Система Unigraphics – универсальная система геометрического моделирования и конструкторско-технологического проектирования, в том числе разработки больших сборок, прочностных расчётов и подготовки конструкторской документации. Система многомодульная. Значительно дешевле обходится приобретение САПР среднего уровня. В России получили распространение системы компаний Autodesk, Solid Works Corporation, Beantly, Топ Системы, Аскон, Интермех, Вее-Pitron и некоторых других. Все эти системы имеют под-системы: конструкторско-чертёжную 2D, твёрдотельного 3D-моделирования, технологического проектирования, управления проектными данными, ряд подсистем инженерного анализа и расчёта отдельных видов машиностроительных изделий, а также библиотеки типовых конструктивных решений. В основном, все современные системы CAD позволяют построить пространственную геометрическую модель проектируемого изделия, что является центральной задачей компьютерного проектирования, учитывая последующую разработку ТП в CAM). Именно эта модель используется в CAD/CAM-системе для дальнейшего решения задач формирования чертежно-конструкторской документации, проектирования средств технологического оснащения, разработки управляющих программ для станков с ЧПУ.3). Кроме того, эта модель передается в САЕ-системы и используется там для проведения инженерных исследований. По компьютерной модели, с помощью методов и средств быстрого прототипирования, может быть получен физический образец изделий. Широкое распространение в России и за рубежом из CAD –систем получило ПО машиностроительных САПР компании Autodesk. Линия современных программных систем конструкторского проектирования фирмы Autodesk включает ряд систем, среди которых наиболее развитыми следует считать системы AutoCAD Mechanical Desktop и Inventor. Среди САПР среднего уровня, наряду с продуктами зарубежных фирм, неплохо зарекомендовали себя системы отечественных разработчиков – это, прежде всего, системы Компас (компания Аскон) и T-Flex CAD (Топ Системы). Реализована двунаправленная ассоциативность, т.е. изменение параметров чертежа автоматически вызывает изменение параметров модели и наоборот и т.д. Наличие общей базы данных об изделии позволяет организовать процесс параллельного проектирования, когда каждый специалист использует данные об изделии для решения своих задач. Даже в тех случаях, когда последующий проектант использует результаты работы предыдущего, применение параллельного проектирования может заметно снизить общее время разработки.(рис. 5.).

Рис. 5. Схема параллельного проектирования Для решения различных инженерных задач на стадии конструкторской подготовки производства применяют САЕ системы (computer-aided engineering) - компьютерная поддержка инженерных расчетов). Функции САЕ-систем (см. п.п.) довольно разнообразны, так как связаны с проектными процедурами анализа, моделирования, оптимизации проектных решении. В состав машиностроительных САЕ-систем прежде всего включают программы для выполнения следующих процедур: моделирование полей физических величин, в том числе анализ прочности,; расчёт состояний моделируемых объектов и переходных процессов в них средствами макроуровня; имитационное моделирование сложных производственных систем на основе моделей массового обслуживания и сетей Петри. Проблема обмена информацией между разнотипными CAD-системами решается путём использования языков и форматов, принятых в CALS-технологиях, хотя для неискажённой передачи геометрических данных с помощью промежуточных унифицированных языков приходится преодолевать определённые трудности. Cals-технологии в о сновных этапах технологической подготовки производства На этапе подготовки производства изготовитель должен выполнить работы, обеспечивающие технологическую готовность предприятия к изготовлению продукции в оговоренные контрактом (договором) сроки в заданных объемах, в соответствии с требованиями КД и законодательства Российской Федерации, а также следующие основные работы: предварительную проработку технической документации, в которой участвует большинство служб завода, выполняются технологический контроль чертежей и проработка их на технологичность; разработку межцеховых технологических маршрутов (расцеховка), которые устанавливают последовательность прохождения заготовок, деталей, сборочных единиц по производственным подразделениям. В условиях единичного и мелкосерийного производства, при универсальном оборудовании и оснастке, высокой квалификации рабочих разработка маршрутной технологии часто оказывается достаточной для изготовления деталей и сборки изделия; в серийном и массовом типах производства необходима разработка подробных операционных процессов. Организационная схема проектирования зависит от оригинальности технологических решений. Имеется порядок разработки рабочих технологических процессов на базе типовых решений и процессов, с индивидуальными технологическими решениями; разработку ТД (или корректировку полученной ТД) –технологических процессов механообработки, сборки, штамповки, литья, термообработки и др.- для изготовления деталей и узлов изделия, на изготовление продукции для поставки, контроля и испытаний; отработку конструкции на технологичность с учетом стандартов ЕСТД; заключение договоров (контрактов) с поставщиками комплектующих изделий и материалов и лицензионных соглашений с правообладателями на использование объектов промышленной и интеллектуальной собственности; подготовку и представление в территориальные органы Госстандарта России каталожного листа продукции в установленном порядке. Работа регламентируется стандартами Единой системы технологической подготовки производства (ЕСТПП). Она определяет порядок организации и управления ТПП, предусматривает разработку и широкое применение прогрессивных технологических процессов, использование унифицированной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и организационно-управленческих работ. Технологическое решение - проектное решение, в котором определены значения параметров технологических процессов изготовления данного объекта в заданных условиях и с заданными характеристиками. Организационное решение - проектное решение, в котором определена форма (порядок) соединения элементов производства для обеспечения изготовления заданного объекта в заданных условиях и с заданными характеристиками. Содержание и объем ТПП зависят от типа производства, конструкции и назначения изделия. Программы к станкам с ЧПУ разрабатываются в отделе главного технолога. Как правило, это те программы, которые разрабатывались ещё до появления логистики и требовали большой затраты времени технолога и выполнения большого объёма документации. Разработка управляющих программ к современным станкам ЧПУ с применением CAМ технологий уже больше вписывается в логистические системы управления, чем в регламентированные ранее схемы разработки технологических процессов. САМ технологии позволяют максимально сократить время технологической подготовки производства. SCADA В состав АСУТП входит система SCADA (Supervisory Control and Data Acquisition), выполняющая диспетчерские функции (сбор и обработка данных о состоянии оборудования и технологических процессов) и помогающая разрабатывать ПО для встроенного оборудования. Для непосредственного программного управления технологическим оборудованием используют системы CNC (Computer Numerical Control) на базе контроллеров (специализированных компьютеров, называемых промышленными), которые встроены в технологическое оборудование с числовым программным управлением (ЧПУ). Системы CNC называют также встроенными компьютерными системами. Обобщенная схема АСУ ТП изображена на рис. 8. Можно выделить три уровня: контроллеры нижнего уровня, контроллеры верхнего уровня. 1. сбор данных о состоянии технологического процесса; 2. управление работой исполнительных механизмов; 3. автоматическое логическое управление.

Рис. 8 Обобщенная схема АСУ ТПКонтроллеры нижнего уровня осуществляет следующие функции: 1. сбор данных о состоянии технологического процесса; 2. управление работой исполнительных механизмов; 3. автоматическое логическое управление. Данные с контроллеров нижнего уровня могут поступать в офисную сеть диспетчерского уровня непосредственно или через контроллеры верхнего уровня. Контроллер верхнего уровня выполняет следующие функции: 1. сбор данных с контроллеров нижнего уровня; 2. обработка данных (масштабирование, к примеру); 3. синхронизация работы подсистем АСУ ТП; 4. создание архивов; 5. сохранение работоспособности при нарушении связи между контроллерами верхнего уровня и диспетчерским пунктом; 6. резервирование каналов, по которым происходит передача данных. В качестве контроллеров верхнего уровня могут использоваться концентраторы, коммуникационные контроллерымикро–SCADA— программное обеспечение АСУ ТП, реализующее автоматическое управление и контроль технологического процесса, специализирующееся на автоматизации в определенной области. Диспетчерский уровень представлен в первую очередь операторскими станциями, а также рабочими местами специалистов, сервером баз данных Следует отметить тенденции включения ни так давно появишихя систем SCADA в системы комплексной автоматизации предприятия CALS. Это обеспечивает точную, своевременную информацию на каждом уровне производства. В машиностроительном производстве SCADA-системы закрывают цеховой уровень автоматизации, связанный, прежде всего, с получением и визуализацией информации от программируемых контроллеров, распределенных систем управления, станков с ЧПУ. SCADA -система — это инструментальная программа, обеспечивающая создание программного обеспечения для автоматизации контроля и управления технологическим процессом в режиме реального времени. Основная цель создаваемой с помощью SCADA программы — дать оператору, управляющему технологическим процессом, полную информацию об этом процессе и необходимые средства для воздействия на него Основная задача SCADA – это сбор информации о множестве удаленных объектов, поступающей с пунктов контроля, и отображение этой информации в едином диспетчерском центре. Кроме этого, SCADA должна обеспечивать долгосрочное архивирование полученных данных. При этом диспетчер зачастую имеет возможность не только пассивно наблюдать за объектом, но и ограниченно им управлять, реагируя на различные ситуации. Под SCADA–системой следует понимать специализированное программное обеспечение, реализующее интерфейс между человеком и системой управления, коммуникацию с внешним миром. Широкое распространение получили следующие SCADA–системы: Genesis, Trace Mode, InTouch, Citect, IGSS. 1. сбор информации о контролируемых технологически параметрах; 2. сохранение принятой информации в архивах; 3. вторичная обработка принятой информации; 4. графическое представление хода технологического процесса; 5. прием команд от оператора; 6. регистрация событий, связанных с контролируемым процессом; 7. оповещение персонала об аварийных ситуациях на производстве; 8. создание разного рода документов о ходе процесса; 9. автоматическое управление ходом технологического процесса. На многих производствах необходимо контролировать тот или иной параметр для исключения аварии, выхода из строя оборудования. SCADA–системы позволяют контролировать значения параметров производственного процесса. Одного только контроля параметров не достаточно, необходимо во многих случаях сообщать оператору об аварийной ситуации, близости значения параметра к аварийному значению, вести учет всех имевших место аварийных ситуаций. Все современные SCADA–системы позволяют работать с тревогами (алармы) и событиями. Тревога (аларм)— сообщение, предупреждающее оператора о возникновении ситуации близкой к критической, которая может привести к аварии, выходу из строя оборудования и требует внимания и, зачастую, срочного вмешательства оператора. Событие— сообщение системы, которое не требует срочно вмешательства оператора.

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 185; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.85.76 (0.143 с.) |

Рис. 1. Этапы жизненного цикла промышленной продукции и используемые автоматизированные системы

Рис. 1. Этапы жизненного цикла промышленной продукции и используемые автоматизированные системы Рис. 2. Схема распределения основных функций между модулями CALS-системы

Рис. 2. Схема распределения основных функций между модулями CALS-системы . Рис.3. Взаимодействие программ CALS-технологий

. Рис.3. Взаимодействие программ CALS-технологий Рис.4. Структурная схема концепции построения системы SmarTeam

Рис.4. Структурная схема концепции построения системы SmarTeam