Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Мы будем рассматривать на наших лекциях несколько подробнее некоторые этапы жци, следующие за выполнением проектирования Изделия, с учётом логистической поддержки Изделия на этих этапах.Содержание книги

Поиск на нашем сайте

Мы познакомимся с основными этаппами технологической подготовки производства, существовавшие до и после внедрения логистических систем. Говоря о производстве изделий, целесообразно кратко познакомиться с тем, что такое тех процесс и как он разрабатывается, что мы и сделаем при рассмотрении вопроса « Основные представления о разработка техпроцесса» (Краткое содеожание: Технологический процесс изготовления детали, как правило, включает: - заготовительную операцию, во время которой выбирается и подготавливается заготовка для будущего изделия; - черновую обработку, для которой предусмотрены большие припуски на размеры; - получистовую обработку; - чистовую обработку, во время которой достигается требуемый размер, заданная точность и чистота поверхности; - контрольную операцию, выполняемую для определения соответствия готового изделия чертежу. В зависимости от геометрических размеров изделия и предъявляемых к нему требований отдельные этапы из вышеназванной последовательности могут быть исключены. Эффективность и качество изготовления деталей машин зависят от рационального проведения процессов обработки металлов резанием При выборе и назначении режимов резания необходимо производить соответствующее согласование значений всех параметров с учетом возможности их реализации на используемом оборудовании.) Далее даются рекомендации, как практически решать задачи по разработке техпроцесса – последовательности. Чтобы вспомнить, чем техпроцесс для станков с ЧПУ отличается от обычного тех. процесса, приводятся фрагменты разработанного техпроцесса для обработки детали «Ступенчатый валик» на станке с ЧПУ Студентам следует знать, что от грамотно разработанного технологического процесса напрямую зависит качество изготавливаемого продукта. На стадии технологической подготовки производства выполняется проектирование и изготовление необходимого нестандартного оборудования и средств технологического оснащения (приспособлений, пресс-форм, штампов, специального режущего и мерительного инструмента). Используя данные разработанного техпроцесса можно рассчитать длительности технологического и производственного циклов и разработать плановую и экономическую документацию предприятия по выпуску изделий на заданный период времени.

На лекциях будут рассмотрены виды движения материальных ресурсов в производстве в зависимости от типа производства и рассчитаны на практических занятиях длительности циклов механической обработки (Тцмех), а именно: при последовательном виде движения -каждая последующая операция начинается только после окончания изготовления всей партии предметов труда на предыдущей операции. Чтобы сократить длительность цикла и достичь непрерывности производственного процесса применяют параллельно-последовательный способ Еще больше сократить технологический цикл можно, используя параллельный вид движения предметов труда по операциям. Всё это будет подробно изложено в Теории и примере расчёта длительности технологических и производственных циклов. Особо большое внимание будет уделено Информационным технологиям в жизненном цикле изделия. Во введении рассмотрим, что: Поддержка жизненного цикла изделия включает в себя различные процессы. Эти процессы непрерывно совершенствуются в направлении их автоматизации с использованием современной вычислительной техники, чтобы успешно конкурировать на рынке. Исторически автоматизация технологических процессов начиналась с разработки САР систем (Система Автоматического Регулирования). САР обеспечивали управление отдельными параметрами, агрегатами. Дальнейшее развитие науки и техники приводит к созданию САУ (Система Автоматического Управления). Объектами управления становятся системы САУ, способные воспроизводить сложные законы управления или регулирования, появляется возможность идентификации объектов и состояния системы. Системы управления включают в себя измерительные системы, исполнительные механизмы, средства отображения информации. Дальнейшее развитие науки и техники приводит к распространению и повсеместному внедрению вычислительной техники. Вычислительная техника позволяет автоматизировать проектирование чертежей и разработку технологических процессов. Появляется АСУ ТП (Автоматизированная Система Управления Технологическим Процессом) Сначала использовались микроконтроллеры, автоматизирующие технологические процессы.

Появление персональных компьютеров позволило обеспечить не только автоматизацию технологических процессов, но и хранение, обработку поступающей информации, увеличить пропускную способность АСУ ТП, решить проблему малого объема памяти, улучшить визуализацию. АСУ ТП, на базе современных вычислительных машин оказалось возможным так же создавать различные документы, отчеты о состоянии процесса, дистанционно управлять процессом. Стало ясно, что эффективность автоматизации будет заметно выше, если данные, генерируемые в одной из систем, будут доступны в других системах, поскольку принимаемые в них решения станут более обоснованными. Чтобы достичь должного уровня взаимодействия промышленных автоматизированных систем требовалось создание единого информационного пространства в рамках как отдельных предприятий, так и, что более важно, в рамках объединения предприятий. Таким образом, дальнейший прогресс в области техники и промышленных технологий оказался в зависимости от решения проблем интеграции АС путем создания единого информационного пространства управления, проектирования, производства, эксплуатации изделий, разработки более эффективного программного обеспечения Была разработана особая совокупности методов и средств решения логистических задач путём компьютерного сопровождения и информационной поддержки промышленных изделий на всех этапах их жизненного цикла. Эта методология получила название CALS. Будет объяснено, как CALS создаёт единое информационное пространство: обычно данные хранятся, как правило, там, где они создаются. При использовании CALS -технологий информация, поступающая на разных стадиях ЖЦИ от различных участников работ, расположенных по всему миру, становится доступной любому участнику в необходимом для него объеме в удобное время и в удобном виде. Это и является (упрощённо) единым информационным пространством. Таким образом, единство информационного пространства не подразумевает физического расположения всей электронной информации в одном месте. Наоборот, предполагается так называемое «распределенное» информационное пространство. В качестве русскоязычного эквивалента CALS принято сокращение ИПИ – информационная поддержка изделий Итак, что же такое CALS в современном производстве и современном понимании? В широком смысле слова CALS - это методология создания единого информационного пространства промышленной продукции, обеспечивающего взаимодействие всех промышленных автоматизированных систем. В этом смысле предметом CALS являются методы и средства как взаимодействия разных АС и их подсистем, так и сами АС с учетом всех видов их обеспечения. Практически синонимом CALS в этом смысле становится термин PLM (Product Lifecycle Management), широко используемый в последнее время ведущими производителями АС. В узком смысле слова CALS – это технология интеграции различных АС со своими лингвистическим, информационным, программным, математическим, методическим, техническим и организационным видами обеспечения.

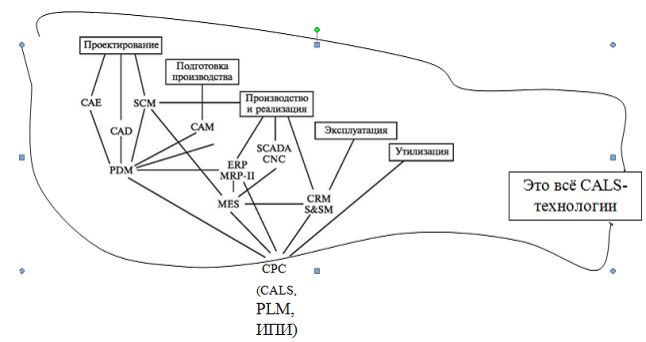

Рассмотрим содержание основных этапов ЖЦИ для изделий машиностроения, приведённых на рис PDM (Product Data Management) – система управления проектными данными (можно также сказать, что PDM – систем подготовки производства) ЛС.

Первыми разработчиками PDM-систем стали фирмы, разрабатывавшие CAD/CAM-продукты. Первоначально PDM-системы просто встраивались в соответствующие CAD-системы в виде модулей, обеспечивавших для конструкторов изделия некую общую среду разработки, позволявшую обмениваться данными и совместно использовать уже готовые решения. CAD (Computer Aided Design) - системы конструкторского проектирования CAE (Computer Aided Engineering - системы расчетов и инженерного анализа CAM (Computer Aided Manufacturing) - автоматизированные системы технологической подготовки производства, в т.ч. проектирования технологических процессов. - ERP - Enterprise Resource Planning (планирование и управление предприятием); - MES - Manufacturing Execution System (производственная исполнительная система); - SCM - Supply Chain Management (управление цепочками поставок); - SCADA - Supervisory Control And Data Acquisition (диспетчерское управление производственными процессами); CNC - Computer Numerical Control (компьютерное числовое управление); Для более понятного представления об основных функциях системы CALS,в основном, в процессе производства изделия,разработаны схемы рис.2 и рис. 3. Подробно рассмотрим вопросы: 1. Cals-технологии и конструкторская подготовка производства При этом современная разработка КД уже не мыслится без применения систем автоматического проектирования (САПР), особенно CAD-систем; 2. Cals-технологии в о сновных этапах технологической подготовки производства В заключение кратко рассмотрим, что за программа SCADA: в состав АСУТП входит система SCADA (Supervisory Control and Data Acquisition), выполняющая диспетчерские функции (сбор и обработка данных о состоянии оборудования и технологических процессов) и помогающая разрабатывать ПО для встроенного оборудования. Основная задача SCADA – это сбор информации о множестве удаленных объектов, поступающей с пунктов контроля, и отображение этой информации в едином диспетчерском центре. Кроме этого, SCADA должна обеспечивать долгосрочное архивирование полученных данных. При этом диспетчер зачастую имеет возможность не только пассивно наблюдать за объектом, но и ограниченно им управлять, реагируя на различные ситуации Среди всего многообразия SCADA–систем можно выделить Trace Mode,созданную на территории Российской Федерации. Перед другими SCADA–системами у нее следующие преимущества на территории РоссийскойФедерации:1. осуществляется поддержка в Российской Федерации;2. вся документация на русском языке; 3. полностью русифицированный программный продукт;4. поддерживает не только IBM совместимые зарубежные

контроллеры MicroPC, ADAM, PCL, MIC2000, но и отечественные.

Для российских предприятий внедрение PDM-систем является одним из необходимых условий обеспечения качества и конкурентоспособности выпускаемой продукции, важным средством поддержания современного технического уровня производства и равноправной интеграции в мировую экономику. Тем не менее для повышения эффективности работы требовалось дополнительное программное обеспечение, в котором консолидировалась бы вся информация об изделии, отслеживалась ее актуальность и обеспечивалась ее целостность, поддерживались технологии совместной работы. Дальнейшее развитие информационных технологий, в частности, систем автоматизированного проектирования (CAD), привело к существенному расширению функциональных возможностей PDM-систем за счет перехода от управления данными об изделии на предприятии к управлению данными по всей цепочке «поставщик-производитель-потребитель». При этом все чаще в литературе такая обобщенная система стала называться PLM-системой (Product Lifecycle Management, выдвинутая разработчиками информационных технологий в начале 2000-х). Системы управления жизненным циклом изделия (PLM) стали функциональным расширением систем управления проектными данными (PDM). Впоследствии требования, которые предъявлялись к PDM-системам, были расширены до всего производственного цикла, рассматриваемого в широком смысле, что и привело к возникновению PLM-технологий. На сегодняшний день PDM нового поколения — это системы совместного управления цифровыми данными об изделии (collaborative Product Definition management — cPDm), они являются веб- ориентированными и составляют центральную часть идеологии и систем класса PLM. .. Таким образом,возникшая PLM-система дает возможность осуществить переход к принципу CPC (Collaborative Product Commerce), что означает совместную разработку, производство и реализацию продукции (каждая такая система, – CPC и PLM это система CALS-технологий).

|

||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 122; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.167.244 (0.01 с.) |

Рис. 1. Этапы жизненного цикла промышленной продукции и используемые автоматизированные системы

Рис. 1. Этапы жизненного цикла промышленной продукции и используемые автоматизированные системы