Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор функциональной схемы холодильной установки и расчет термодинамических цикловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Оглавление

Введение 1. Исходные данные 2. Выбор функциональной схемы холодильной установки и расчет термодинамических циклов 2.1 Выбор расчетного режима 2.2 Выбор термодинамических циклов холодильной установки 2.3 Построение термодинамических циклов 3. Подбор холодильного оборудования 3.1 Компрессорные агрегаты 3.2 Подбор водяных конденсаторов 3.3 Подбор градирни 3.4 Подбор батарей 3.5 Подбор воздухоохладителей 3.6 Подбор линейного ресивера 3.7 Подбор циркуляционных ресиверов 3.8 Выбор дренажного ресивера 3.9 Выбор маслосборника 3.10 Выбор воздухоотделителя 3.11 Подбор маслоотделителя 3.12 Подбор промежуточных сосудов 3.13 Подбор водяных насосов 3.14 Подбор аммиачных насосов 3.15 Расчет трубопроводов 4. Объемно-планировочные решения 5. Автоматизация холодильной установки 6. Разработка принципиальной схемы холодильной установки Список использованной литературы Введение

Распределительные холодильники предназначены для равномерного обеспечения городов и промышленных центров продуктами питания, производство которых носит сезонный характер, в течение всего года. Распределительные холодильники характеризуются большой вместимостью помещений для хранения продуктов. Схемы непосредственного охлаждения являются наиболее эффективной. Но есть и определенные трудности возникающие при работе холодильной установки. Схемы узла подачи хладагента должны обеспечить надежную защиту от влажного хода компрессора, правильную раздачу жидкого хладагента по охлаждающим приборам, поддержания температуры в охлаждаемых объектах, возможность удобного и быстрого удаления масла и загрязнений с внутренней поверхности охлаждающих приборов и емкостных аппаратов, а также удаление снеговой шубы с наружной поверхности охлаждаемых приборов. Применение насосно-циркуляционной схемы значительно усиливает циркуляцию подаваемой жидкости. Это увеличивает эффект саморегулирования подачи и практически освобождает от необходимости вмешиваться в раздачу жидкости по объектам, а также улучшает теплоотдачу в охлаждающих приборах. Для реализации проекта распределительного холодильника необходимо выполнить расчет и подбор холодильного оборудования, разработать принципиальную схему холодильной установки. Спроектировать машинное и насосное отделения, вспомогательные помещения, наружную площадку. Исходные данные

Хладагент: R717 Место расположения предприятия: г. Уфа Температура кипения в охлаждающих системах:= - 7°C,= - 19 °C,= - 40 °C. Теплопритоки в системах:т1 = 405 кВт,т2 = 510 кВт,т3 = 590 кВт. Доля теплоты, отводимая батареями: При t01 = - 7 °C21% При t01 = - 19 °C10% При t01 = - 40 °C0% Доля теплоты, отводимая воздухоохладителями: При t01 = - 7 °C79% При t01 = - 19 °C90% При t01 = - 40 °C100% Среда, охлаждающая конденсатор: вода Способ подачи хладагента в испарительную систему: насосно-циркуляционный Вид подачи хладагента в камерные охлаждающие приборы: верхняя Тип циркуляционного ресивера горизонтальный со стояком Способ регулирования температуры кипения: статический холодильная установка распределительный холодильник Выбор функциональной схемы холодильной установки и расчет термодинамических циклов Выбор расчетного режима

Расчетный режим холодильной установки характеризуется температурами кипения и конденсации хладагента. При проектировании установки за расчетный режим принимают интенсивность работы установки в наиболее напряженный по работе период года. Для данного периода находим климатические параметры атмосферного воздуха в районе расположения холодильника (г. Уфа). Среднемесячная температура самого жаркого месяца:ср. м = 24,2°C [6]. Среднемесячная относительная влажность самого жаркого месяца: φ = 54% [6]. Температура абсолютного максимумаа. м = 39 °C [6]. Определение расчетной температуры наружного воздуха: н. р. = tср. м + 0,15*tа. м = 24,2 + 0,15∙39 = 30 °C [4];

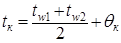

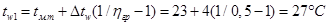

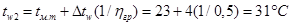

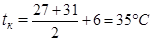

Температура мокрого термометра при tн. р. = 30 °C и φ = 54 %: tм. т = 23 °C [8]. Для водяного конденсатора температура конденсации определяется по формуле:

где tw1 - температура воды на входе в конденсатор, °С; tw1 - температура воды на выходе из конденсатора, °С; qк - средняя логарифмическая разность температур конденсатора,

qк= 4¸6 К [4];

где

ηгр - коэффициент эффективности градирни, ηгр=0,5 [4].

Для каждой температуры кипения и температуры конденсации определяем соответствующее давление [3]:

t01 = - 7°C; р01 = 3,28 бар; t02 = - 19 °C; р02 = 1,99 бар; t03 = - 40 °C; р03 = 0,72 бар; tк = 35°C; рк = 13,51 бар; Компрессорные агрегаты

Расчетные значения теплопритоков по каждой из температур кипения, являются исходными для определения необходимой холодопроизводительности при рабочих условиях. Но на пути от охлаждаемых объектов к машинному отделению возникают потери давления и дополнительные теплопритоки через наружную поверхность трубопроводов, аппаратов стороны низкого давления. В расчетах они учитываются коэффициентом потерь при транспортировании холода а. Для промышленных установок при непосредственном охлаждении объектов а = 1,05 ¸ 1,1, причем, чем ниже температура, тем эти потери больше. Ведомственные нормы проектирования рекомендуют принимать расчетное время работы компрессорных агрегатов не более 22 ч в сутки, а ряд зарубежных фирм принимают расчетное время 16 ч в сутки. По существу, такого рода условия означает, что работа агрегата составит в сутки от 16/24 до 22/24, другими словами, коэффициент рабочего времени агрегата b=0,67¸0,92. Таким образом, создается резерв холодопроизводительности:

Qкм = a∙Q0/b [4]

Немаловажным является вопрос и о числе устанавливаемых холодильных агрегатов на каждую температуру кипения. Необходимую холодопроизводительность для данной температуры кипения можно сосредоточить в одном агрегате или разделить ее на несколько агрегатов. Для каждой температуры кипения целесообразно устанавливать не один агрегат, а несколько. Общим правилом является выбор агрегатов возможно большей производительности, поскольку крупные агрегаты имеют не только лучшие объемные и энергетические коэффициенты, благодаря чему они работают экономичней, но и меньший расход металла. Холодопроизводительность компрессорных агрегатов:

Qкм р. i = Qтi∙ai/bi [4],

где Qтi - теплоприток для заданной температуры кипения. Для температуры t01= - 7°С Принимаем по [4]:

а1 = 1,05; b1 = 0,8; Qкм р.1 = Qт1∙a1/b1 = 405∙1,05/0,8 = 531,6 кВт.

Для температуры t01= - 19°С Принимаем:

а2 = 1,07; b2 = 0,8; Qкм р.2 = Qт2∙a2/b2 = 510∙1,07/0,8 = 682,1 кВт.

Для температуры t01= - 40°С Принимаем:

а3 = 1,1; b3 = 0,8; Qкм р.3 = Qт3∙a3/b3 = 590∙1,1/0,8 = 811,3 кВт.

Расчетная массовая подача компрессорных агрегатов:

mкм. рi = Qкм р. i/q0i [4],

где q0i - удельная холодопроизводительность, кДж/кг h1″,h4 - энтальпии в точках 1″ и 4 (см. табл.1,2,3)

mкм. р1 = Qкм р.1/q01 = 531, 6/1080 = 0,49 кг/с, q01 = h1″ - h4= 1430 - 350 = 1080 кДж/кг,

где h1″,h4 - энтальпии в точках 1″ и 4 (см. табл.1);

mкм. р2 = Qкм р.2/q02 = 682,1/1090 = 0,62 кг/с, q02 = h1″ - h4 = 1440 - 350 = 1090 кДж/кг,

где h1″,h4 - энтальпии в точках 1″ и 4 (см. табл.2);

mнкм. р3 = Qкм р.3/q03 = 811,3/1210 = 0,67 кг/с, q03 = h1″ - h8 = 1405 - 195 = 1210 кДж/кг,

где h1″,h8 - энтальпии в точках 1″ и 8 (см. табл.3); По тепловому балансу промсосуда находим массовый расход хладагента верхней ступени:

mвкм. р3 = mнкм3∙ (h2 - h7) / (h3" - h6) = 0,67∙ (1595 - 195) / (1435 - 350) = 0,84 кг/с [2],

где h2, h7, h3", h6 - энтальпии в точках 1″, 8, 2, 7, 3", 6 (см. табл.3), mнкм3, mвкм3 - массовая подача компрессора нижней и верхней ступеней. Теоретическая расчетная объемная подача компрессорных агрегатов:

Vт. р. i = mкмi∙ υ1i/lI [1],

υ1i - удельный объем всасывания в точке 1 (см. табл.1,2,3); li - коэффициент подачи компрессорного агрегата. Коэффициент подачи компрессорного агрегата определяем по рис.8 [9] в зависимости от отношения давлений π.

Vт. р.1 = mкм1∙ υ11/l1 = 0,49∙0,39/0,77 = 0,25 м3/с = 893,5 м3/ч, l1 = 0,77, при π= 4,12; Vт. р.2 = mкм2∙υ12/l2 = 0,62∙0,6/0,76 = 0,48 м3/с = 1739 м3/ч, l2 = 0,76, при π= 6,8; Vн т. р.3 = mн км3∙υн 13/lн 3 = 0,67∙1,7/0,7 = 1,5 м3/с = 5395,3 м3/ч; lн 3 = 0,7, при π= 9,38; Vв т. р.3 = mв км3∙υв 13/lв 3 = 0,87∙0,59/0,7 = 0,68 м3/с = 2431,4 м3/ч, lв 3 = 0,7, при π= 9,38;

υв 13 - удельный объем в точке 3 (см. табл.3). По значению теоретической объемной подачи Vт. р.1 для температуры t01= - 7°C подбираем два компрессорных агрегата фирмы Sabroe модель SAB 128 H - F с действительной объемной подачей Vт1 =455 м3/ч, длинной 2400, шириной 1100, высотой 1400, массой 1000 кг [10]. По значению теоретической объемной подачи Vт. р.2 для температуры t02= - 19°C подбираем два компрессорных агрегата фирмы Sabroe модель SAB 81 с действительной объемной подачей Vт1 =961 м3/ч, длинной 3240, шириной 1265, высотой 2030, массой 2470 кг. По значению теоретической объемной подачи Vнт. р.3 для температуры t03= - 40°C ступени низкого давления подбираем два компрессорных агрегата фирмы Sabroe модель SAB 87 с действительной объемной подачей Vт1 =2604 м3/ч, длинной 3730, шириной 1590, высотой 2540, массой 3690 кг [10]. По значению теоретической объемной подачи Vвт. р.3 для температуры t03= - 40°C ступени высокого давления подбираем два компрессорных агрегата фирмы Sabroe модель SAB 81 с действительной объемной подачей Vт1 =961 м3/ч, длинной 3240, шириной 1265, высотой 2030, массой 2470 кг [10]. Теоретическая объемная подача компрессорных агрегатов: т1= 2·455/3600= 0,252 м3/с; Vт2= 2·961/3600= 0,53 м3/с;т3н= 2·2604/3600= 1,44 м3/с;т3в= 2·961/3600= 0,53 м3/с;

Действительная холодопроизводительность компрессорных агрегатов:

Qкм1 = Vт1·q01·l1/u11 =0,252 ·1080·0,77/0,39= 539 кВт,км2 = Vт2 ·q02·l2/u12 = 0,53·1090·0,77/0,6 = 746,8 кВт, Qн км3 = Vт3· q03·l3/u13 = 1,44 · 1210·0,76/1,7 = 782,6 кВт,

Действительная массовая подача хладагента компрессорных агрегатов, кг/с: км1 = Qкм 1/q01 = 539/1080 = 0,5 кг/с;км2 = Qкм2/q02 = 746,8/1155 = 0,65 кг/с;км3н = Qн км.3/q03 = 782,6/1210 = 0,65 кг/с; mкм3в = mнкм3∙ (h2 - h7) / (h3" - h6) = 0,65∙ (1595 - 190) / (1435 - 350) = 0,84 кг/с.

Действительный коэффициент рабочего времени:

b1д = Q01 ·a1/Qкм1= 405·1,05/539 = 0,79; b2д = Q02 ·a2/Qкм2= 510·1,07/746,8= 0,74;3д = Q03 ·a3/Qкм3= 590·1,1/782,6 = 0,83.

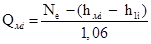

Эффективная мощность компрессора Ne, кВт: [1] ηei - эффективный коэффициент полезного действия компрессора определяем по рис.8 [9] в зависимости от отношения давлений π. Эффективная мощность компрессорных агрегатов для t01 = - 7 °C

Ne1 = mкм1 ∙ (h2-h1) /ηe1 = 0,5· (1695-1450) /0,77 = 159 кВт,

где h1, h2 - энтальпия в точках 1 и 2 (см. таблицу 1) ηe1=0,77, при π= 4,12; Эффективная мощность компрессорных агрегатов для t01 = - 19 °C

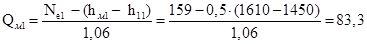

Ne2 = mкм2 ∙ (h2-h1) /ηe2 = 0,66· (1760-1460) /0,7 = 282,9 кВт

где h1, h2 - энтальпия в точках 1 и 2 (см. таблицу 2) ηe2=0,7, при π= 6,8; Эффективная мощность компрессорных агрегатов для t01 = - 40 °C

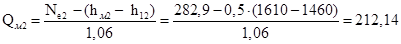

Ne3н = mкм3н ∙ (h2-h1) /ηe3н = 0,65· (1595-1430) /0,65 = 165 кВт

где h1, h2 - энтальпия в точках 1 и 2 (см. таблицу 3); ηe3н=0,65, при π= 9,38;

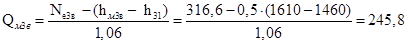

Ne3в = mкм3в ∙ (h4-h3) /ηe3в = 0,84· (1695-1450) /0,65 = 316,6 кВт

где h3, h4 - энтальпия в точках 3 и 4 (см. таблицу 3); ηe3в=0,65, при π= 9,38; Подбор градирни

Подбор градирни предполагает проведение упрощенного теплового расчета для определения теплового потока в рабочих условиях и нахождения их числа, обеспечивающего требуемое значение охлаждения воды при заданной тепловой нагрузке и расчетных параметрах окружающей среды. Расчетная тепловая нагрузка складывается из тепловых потоков в конденсаторах Qк и в маслоохладителях Qмi.

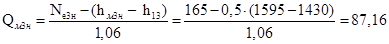

Qгр. р= Qк+∑Qмi [1]; Qмi= ∑ (Ne, i - mi∙ (hмi - h1i) - Qо. с) [2],

где hм. i - энтальпия при требуемой температуре масла в компрессоре (см. таблицу 1,2,3); Qо. с - теплота, отводимая воздухом от корпуса компрессора, Qо. с= 0,06∙Qм. [2], Тогда:

Объемный расход воды через градирню, м3/с:

Vw. гр= Qгр. р/ (сw·Δtw·ρ), [4]

где Δtw - разность температур между входом и выходом воды в градирне, Δtw = 4 ºС; [4] сw - теплоемкость воды, сw= 4,19 кДж/ (кг·К).

Vw. гр= 3536,5/ (4, 19·4·1000) = 0,21,

По каталогу фирмы Baltimore по зависимостям от Δtw, tмт и Vw. гр подбираем две градирни фирмы Baltimore марки TXV-500 [10]. Технические характеристики: Мощность вентиляторов, Nвен= 33 кВт; Объемный расход вентилятора Vвен= 67,7 м3/с; Масса 8710 кг. Подбор батарей

Для компенсации внутренних и внешних теплопритоков, в камере устанавливают охлаждающие приборы - воздухоохладители и батареи. Подбор охлаждающих батарей осуществляется по площади теплопередающей поверхности. Площадь теплопередающей поверхности батарей, м2:

Fб. р = Qтi∙bi/ (kб∙qб) [2],

где bi - доля теплового потока, отводимая батареями; kб - коэффициент теплопередачи для оребренной трубы,

kб = 0,035¸0,046 кВт/ (м2*К) [1];

qб - разность температур теплообменивающихся сред qб = 7¸10 К [1]. Для температуры t01= - 7°С:

Fб.1 = Qт. р1 ∙b1/kб1∙qб = 405∙0,21/ (0,0046∙8) = 2126,25 м2.

Подбираем унифицированный блок батарей с шагом оребрения 10 мм, диаметром труб Æ16×2 мм, площадью одного блока батарей f б1= 41,61 м2, длиной труб l б1=3800 мм, количеством труб nб1=8 [1]. Внутренний объем батареи: v б1=n б1∙ l б1∙p∙dвн12/4= 8∙3,8∙3,14∙0,0122/4= 3,4∙10-3 м3.

Количество батарей:

nб1= Fб.1/f1= 265,8/41,61= 51,1

Принимаем n б1=52. Внутренний объем всех батарей для температуры t01= - 7°С:

Vб1= v б1∙nб1= 3,4∙10-3∙52= 0,177 м3.

Для температуры t02= - 19°С:

Fб.2 = Qт. р2 ∙b2/ (kб2∙qб) =510∙0,1/ (0,005∙8) = 1275 м2.

Подбираем унифицированный блок батарей с шагом оребрения 12 мм, диаметром труб Æ16×2 мм, площадью одного блока батарей f2= 35,17 м2, длиной труб l =3800 мм, количеством труб n=8 [1]. Внутренний объем одной батареи: v б2=nб2∙ l б2∙p∙dвн22/4= 8∙3,8∙3,14∙0,0122/4= 3,4∙10-3м3.

Количество батарей:

nб2= Fб.2/f2= 1275/35,17= 36,25

Принимаем n б2=37. Внутренний объем батарей для температуры t02= - 19°С:

Vб2= v б2∙nб2= 3,4∙10-3∙37= 0,126 м3.

Для температуры t02= - 40°С батареи не используются (по заданию). Подбор воздухоохладителей

Подбор воздухоохладителей осуществляется по площади теплопередающей поверхности. Площадь теплопередающей поверхности воздухоохладителя Fво. р, м2

Fво. р = ai∙Qтi/ (kвоi∙qво) [2],

где ai - доля теплового потока, отводимая воздухоохладителями; qво - разность температур теплообменивающихся сред, qво=7¸10 К; [1] kво - коэффициент теплопередачи воздухоохладителя kво, Вт/ (м2∙К) (определяем по каталогу), Предварительно выбираем однотипный воздухоохладитель и по нему находим коэффициент теплопередачи воздухоохладителя:

kвоi= Qво/ (Fво∙qво)

где Qво - тепловая нагрузка на конденсатор, кВт; Fво - площадь теплопередающей поверхности, м2.

kво1= 20,7 Вт/ (м2∙К); kво2= 25,3 Вт/ (м2∙К); kво3= 28,3 Вт/ (м2∙К).

Для температуры t01= - 7°С:

Fво. р1 = a1∙Qт1 / (kво1∙qво) = 0,79∙405000/ (20,7∙10) = 1545,6 м2.

Подбираем воздухоохладитель фирмы Химхолодсервис типа АВН марки 080/1-8-250 с площадью теплопередающей поверхности fво1= 258,7 м2, шагом ребер b1=8 мм, объемной производительностью вентиляторов Vв1=15600 м3/ч, мощностью двигателей вентиляторов Nв1= 1,5 кВт, вместимостью хладагента v вн1= 92,4∙10-3м3, максимальным рабочем давлением МПа, максимальной рабочей температурой°С [10]. Количество воздухоохладителей:

nво= Fво. р1/ fво1= 1545,6/258,4= 5,98.

Принимаем nво1=6. Вместимость воздухоохладителей для температуры t01= - 7°С:

Vво1 = nво1∙nвн1= 6∙92,4∙10-3= 0,554 м3.

Для температуры t02= - 19°С:

kво= 25,3 Вт/ (м2∙К); Fво. р2 = a2∙Qт2 / (kво2∙qво) = 0,9∙510000/ (25,3∙10) = 1814,2 м2.

Подбираем воздухоохладитель фирмы Химхолодсервис типа АВН марки 080/1-12-180 с площадью теплопередающей поверхности fво2= 180,7 м2, шагом ребер b=12 мм, объемной производительностью вентиляторов Vв2=16500 м3/ч, мощностью двигателей вентиляторов Nв2= 1,5 кВт, вместимостью хладагента v вн2= 92,4∙10-3м3, максимальным рабочем давлением МПа, максимальной рабочей температурой°С [10]. Количество воздухоохладителей:

nво2= Fво. р2/ fво2= 1814,2/180,7= 10.

Принимаем nво2= 10. Вместимость воздухоохладителей для температуры t02= - 19°С:

Vво2 = nво2∙nвн2= 10∙92,4∙10-3= 0,92 м3.

Для температуры t03= - 40°С:

kво= 28,3 Вт/ (м2∙К); Fво. р3 = a3∙1,1∙Qт3 / (kво3∙qво) =1∙590000/ (28,3∙10) = 2084,8 м2.

Подбираем воздухоохладитель фирмы Химхолодсервис типа АВН марки 080/1-16-08 с площадью теплопередающей поверхности fво3= 141,3 м2, шагом ребер b=16 мм, объемной производительностью вентиляторов Vв3=17000 м3/ч, мощностью двигателей вентиляторов Nв3= 1,5 кВт, вместимостью хладагента v вн3= 92,4∙10-3м3, максимальным рабочем давлением МПа, максимальной рабочей температурой°С [10]. Количество воздухоохладителей:

nво3= Fво. р3/ fво3= 6240,4/141,3= 14,75.

Принимаем nво3= 15. Вместимость воздухоохладителей для температуры t03= - 40°С:

Vво3 = nво3∙nвн3= 15∙92,4∙10-3= 1,4 м3. Подбор линейного ресивера

Линейные ресиверы подбирают по значению вместимости. Вместимость линейного ресивера:

Vл =0,3∙Vс. о. у, [5]

где Vс. о. у - суммарная вместимость охлаждающих устройств,

Vс. о. у= Vб1+ Vб2+ Vво1+ Vво2+ Vво3= 0,177+0,126+0,554+0,92+1,4= 3,18 м3; Vл =0,3∙3,18=0,954 м3,

Подбираем один линейный ресивер марки РЛД-1,25 вместимостью 1,25 м3, диаметром 1020×10 мм, l = 2100 мм, b = 1810 мм, h = 2170 мм, массой 1870 кг [10]. Выбор дренажного ресивера

Дренажные ресиверы подбирают по значению вместимости. Вместимость дренажного ресивера:

Vдр = 1,4∙Vд = 1,4∙4 = 5,6 м3, [5]

где Vд - самая вместительная емкость в системе. Подбираем один дренажный ресивер марки РЛД-8 вместимостью 8 м3, диаметром 1600×12 мм, l = 4550 мм, b = 2360 мм, h = 3100мм, массой 344т0 кг. Выбор маслосборника

Выбираем маслосборник марки 60МЗС. Выбор воздухоотделителя

Выбираем воздухоотделитель марки. Подбор маслоотделителя

Маслоотделители подбираются по значению внутреннего диаметра корпуса.

dмо = 4∙Vмо/ (π∙ ωмо), [1]

где ωмо - скорость движения пара в аппарате, ωмо=1 м/с; [1] Vмо - объемный расход пара через маслоотделитель, м3/с. Объемный расход пара определяется по объемному расходу пара через общий нагнетательный трубопровод.

Vмо = mкм.1∙ v 2+ mкм.2∙ v 2+ mкм.3в∙ v 4= 0,5∙0,13 + 0,65∙0,14 + 0,84∙0,13 = 0,26 м3/с dмо = [4∙0,26/ (3,14∙1)] 0,5 = 0,575 м

По значению диаметра подбираю маслоотделитель 125 М. Технические характеристики [1]: Вместимость, V= 0,32 м3; Диаметр, D= 580 мм; Высота, H= 2185 мм; Масса, m= 275 кг. Подбор водяных насосов

Водяные насосы подбираются по объемной подаче воды и напору. Объемная подача воды соответствует объемной подаче воды через градирню:

Vн. в. р= Vw. гр= 0,21 м3/с= 756 м3/ч;

Выбираем три насоса (два рабочих и один резервный) фирмы Grundfos марки TP 250-310/4 с характеристиками [10]: Объемная подача Vн. в, м3/ч - 380, Номинальный напор Н, м - 25 Потребляемая мощность Nн. в, кВт - 55 Длина, мм - 950, Ширина, мм - 858 Высота, мм - 1510, Масса, кг-760 Объемная подача двух насосов:

Vн. в= Vw. гр·2= 380·2= 760 м3/ч. Подбор аммиачных насосов

Аммиачные насосы подбираются по значению объемной подачи хладагента и напору. Расчетная объемная подача аммиачного насоса:

Vн. а. рi = Qтi∙n∙ νж/r0 [1],

где n - кратность циркуляции хладагента, при верхней подаче n= 6-15 [1]; ν жi - удельный объем жидкого аммиака на линии насыщенной жидкости, кг/м3; r0 - теплота парообразования аммиака, кДж/кг. Для температуры - 7°С:

r01 = 1285,9 кДж/кг; [3] νж1= 1,543·10-3 м3/кг; [3] Vн. а. р1 = 405∙8∙1,543·10-3 /1285,1= 0,0039 м3/с= 14,04 м3/ч

Выбираем два аммиачных герметичных насоса (один рабочий и один резервный) фирмы Hermetic марки HRP 5050 с характеристиками [10]: Объёмная подача 14,3м3/ч; Номинальный напор 25 м; Габаритные размеры 520х310х349 мм. Для температуры - 19°С:

r02 = 1325,5 кДж/кг; [3] ν ж2= 1,506·10-3 м3/кг; [3] Vн. а. р2 = 510∙8∙1,506·10-3 /1325,5 = 0,0046 м3/с= 16,7 м3/ч

Выбираем два аммиачных герметичных насоса (один рабочий и один резервный) фирмы Hermetic марки HRP 8050 с характеристиками [10]: Объёмная подача 30,7м3/ч; Номинальный напор 25 м; Габаритные размеры 555х310х351 мм. Для температуры - 40°С:

r03 = 1388,9 кДж/кг; [3] νж3= 1,449·10-3 м3/кг; [3] Vн. а. р3 = 590∙8∙1,449·10-3 /1388,9= 0,0049 м3/с= 17,7 м3/ч

Выбираем два аммиачных герметичных насоса (один рабочий и один резервный) фирмы Hermetic марки HRP 8050 с характеристиками [10]: Объёмная подача 30,7м3/ч; Номинальный напор 25 м; Габаритные размеры 555х310х351 мм. Расчет трубопроводов

Трубопроводы однофазной среды рассчитываются по внутреннему диаметру и падению давления.

dтр. р= [4·Vтр. i/ (π·ωтр. i)] 0,5, [4]

где Vтр. i - объемная подача вещества по трубопроводу, м3/с; ωтр. i - скорость движения среды в трубопроводе, м/с. Нагнетательный трубопровод одного компрессорного агрегата Скорость движения пара в нагнетательном трубопроводе:

ωтр. н= 15¸30 м/с [4]; Vтр. i= mкм. i∙ v 2i,

где mкм. i - массовый расход хладагента, кг/с; v 2i, v 4i - удельный объем в точке 2 и 4 (см. таблицу 1, 2,3) Для температуры t0= - 7°C:

dтр. р. н1= [4· (mкм.1∙ v 21/2) / (π·ωтр. н)] 0,5= [4· (0,5∙0,13/2) / (3,14·20)] 0,5= 0,045 м.

Выбираем стальную бесшовную трубу 57×3,5 мм. Уточняем скорость движения пара:

ωтр. н1= 4· (mкм.1∙ v 21/2) / (π· d2 тр. н1) = 4· (0,5∙0,13/2) / (3,14·0,052) = 16,56 м/с.

Для температуры t0= - 19°C:

dтр. р. н2= [4· (mкм.2∙ v 22/2) / (π·ωтр. н)] 0,5= [4· (0,65∙0,14/2) / (3,14·20)] 0,5= 0,054 м.

Выбираем стальную бесшовную трубу 57×3,5 мм. Уточняем скорость движения пара:

ωтр. н2= 4· (mкм.2∙ v 22/2) / (π· d2 тр. н2) = 4· (0,65∙0,14/2) / (3,14·0,052) = 23,2 м/с.

Для температуры t0= - 40°C: Нагнетательный трубопровод компрессорного агрегата верхней ступени:

dтр. р. н3в= [4· (mкм.3в∙ v 43/2) / (π·ωтр. н)] 0,5= [4· (0,84∙0,13/2) / (3,14·20)] 0,5= 0,058 м.

Выбираем стальную бесшовную трубу 57×3,5 мм. Уточняем скорость движения пара:

ωтр. н3в= 4· (mкм.3в∙ v 43/2) / (π· d2 тр. н3в) = 4· (0,84∙0,13/2) / (3,14·0,052) = 23,2 м/с.

Нагнетательный трубопровод компрессорного агрегата нижней ступени:

dтр. р. н3н= [4· (mкм.3н∙ v 23/2) / (π·ωтр. н)] 0,5= [4· (0,65∙0,5/2) / (3,14·20)] 0,5= 0,102 м.

Выбираем стальную бесшовную трубу 108×4 мм. Уточняем скорость движения пара:

ωтр. н3н= 4· (mкм.3н∙ v 23/2) / (π· d2 тр. н3н) = 4· (0,65∙0,5/2) / (3,14·0,12) = 20,7 м/с. Общий нагнетательный трубопровод

dтр. р. н= [4· (mкм.1∙ v 21+ mкм.2∙ v 22 +mкм.3в∙ v 43) / (π·ωтр. н)] 0,5= [4· (0,5∙0,13+ 0,65∙0,14+0,84∙0,13/2) / (3,14·20)] 0,5= 0,130 м.

Выбираем стальную бесшовную трубу 133×4 мм. Уточняем скорость движения пара:

ωтр. н3в= 4· (mкм.1∙ v 21+ mкм.2∙ v 22 +mкм.3в∙ v 43) / (π· d2 тр. н) = · (0, 5∙0,13+0,65∙0,14+0,84∙0,13) / (3,14·0,1252) = 21,6 м/с. Всасывающий трубопровод одного компрессорного агрегата. Скорость движения пара во всасывающем трубопроводе:

ωтр. в= 10¸25 м/с [1].

Для температуры t0= - 7°C:

dтр. р. в1= [4· (Vт1/2) / (π·ωтр. в)] 0,5= [4· (0,252/2) / (3,14·15)] 0,5= 0,103 м

Выбираем стальную бесшовную трубу 108×4 мм. Уточняем скорость движения пара:

ωтр. в1= 4· (Vт1/2) / (π· d2 тр. в1) = 4· (0,252/2) / (3,14·0,12) = 16,05 м/с.

Для температуры t0= - 19°C:

dтр. р. в2= [4· (Vт2/2) / (π·ωтр. в)] 0,5= [4· (0,53/2) / (3,14·15)] 0,5= 0,150 м.

Выбираем стальную бесшовную трубу 159×4,5 мм. Уточняем скорость движения пара:

ωтр. в2= 4· (Vт2/2) / (π· d2 тр. в2) = 4· (0,53/2) / (3,14·0,152) = 15 м/с.

Для температуры t0= - 40°C: Всасывающий трубопровод компрессорного агрегата верхней ступени:

dтр. р. в3в= [4· (Vт3в/2) / (π·ωтр. в)] 0,5= [4· (0,53/2) / (3,14·20)] 0,5= 0,150 м

Выбираем стальную бесшовную трубу 159×4,5 мм. Уточняем скорость движения пара:

ωтр. в3в= 4· (Vт3в/2) / (π· d2 тр. в3в) = 4· (0,53/2) / (3,14·0,152) = 15 м/с.

Всасывающий трубопровод компрессорного агрегата нижней ступени:

dтр. р. н3н= [4· (Vт3н/2) / (π·ωтр. н)] 0,5= [4· (1,44/2) / (3,14·15)] 0,5= 0,247 м

Выбираем стальную бесшовную трубу 273×8 мм. Уточняем скорость движения пара:

ωтр. в3н= 4· (Vт3н/2) / (π· d2 тр. в3н) = 4· (1,44/2) / (3,14·0,252) = 14,67 м/с. Общий всасывающий трубопровод Для температуры t0= - 7°C:

dтр. р. в1= [4·Vт1/ (π·ωтр. в)] 0,5= [4· 0,252/ (3,14·15)] 0,5= 0,146 м

Выбираем стальную бесшовную трубу 159×4,5 мм. Уточняем скорость движения пара:

ωтр. в1= 4·Vт1/ (π· d2 тр. в1) = 4·0,252/ (3,14·0,152) = 14,27 м/с.

Для температуры t0= - 19°C:

dтр. р. в2= [4·Vт2/ (π·ωтр. в)] 0,5= [4·0,53/ (3,14·15)] 0,5= 0,212 м.

Выбираем стальную бесшовную трубу 219×7 мм. Уточняем скорость движения пара:

ωтр. в2= 4·Vт2/ (π· d2 тр. в2) = 4· 0,53/ (3,14·0,22) = 16,88 м/с.

Для температуры t0= - 40°C:

dтр. р. н3н= [4·Vт3н/ (π·ωтр. н)] 0,5= [4·1,44/ (3,14·15)] 0,5= 0,349 м

Выбираем стальную бесшовную трубу 377×9 мм. Уточняем скорость движения пара:

ωтр. в3н= 4·Vт3н/ (π· d2 тр. в3н) = 4·1,44/ (3,14·0,352) = 14,97 м/с. Жидкостный трубопровод (от конденсаторов до линейного ресивера) Жидкостной трубопровод подбираем по значению падения давления в трубопроводе.

dтр. р. ж. к= (l +Σ l э) ∙lтр∙w2тр. н. к/2∙ v 3 ∙Δp, [4]

где l - длинна трубопровода, l = 10 м; Σ l э - эквивалентная длинна (потеря давления на местном сопротивлении замененная потерей давления на прямом участке трубы, для углового вентиля l эв= 10 м; для отвода l эв= 0,5 м; lтр - коэффициент трения внутренней поверхности трубы, для жидких хладагентов lтр= 0,03¸0,035 [4]; Δp - допустимое падение давления в трубопроводе на участке между конденсатором и линейным ресивером, Δp= 1,2 кПа [4]. На линии от конденсатора до линейного ресивера имеется два угловых вентиля и два отвода.

dтр. р. ж. к= (10+ (2∙10+2∙0,5) ∙0,03∙0,52/ (2∙1,702∙10-3∙1,2∙103) = 0,057 м.

Выбираем стальную бесшовную трубу 76×3,5 мм. Уточняем скорость движения пара:

ωтр. ж. к = 4· (Vтр. ж) / (π· d2тр. ж. к) = 4·3,39∙10-3/ (3,14·0,072) = 0,88 м/с. Жидкостной трубопровод (от линейного ресивера до распределительной станции)

dтр. р. ж. л= [4·Vтр. ж/ (π·ωтр. ж)] 0,5= [4·3,39∙10-3/ (3,14·1)] 0,5= 0,065 м

ωтр. ж - скорость движения жидкого аммиака на стороне нагнетания, ωтр. ж= 0,5¸1,25. [4]

Vтр. ж= (mкм1+ mкм2+ mкм3в) ∙ v 3 = ( 0,5+0,65+0,84) ∙1,702∙10-3= 3,39∙10-3 м3/с;

Выбираем стальную бесшовную трубу 76×3,5 мм. Уточняем скорость движения пара:

ωтр. ж. л = 4· (Vтр. ж) / (π· d2тр. ж. л) = 4·3,39∙10-3/ (3,14·0,072) = 0,88 м/с. Жидкостный трубопровод (от распределительной станции до циркуляционного ресивера с t01= - 7°C)

dтр. р. ж1= [4·mкм.1∙ v 3/ (π·ωтр. ж)] 0,5= [4· 0,5∙1,702∙10-3/ (3,14·1)] 0,5= 0,033 м.

Выбираем стальную бесшовную трубу 38×2,0 мм. Уточняем скорость движения пара:

ωтр. ж1= 4· (mкм.1∙ v 21/2) / (π· d2 тр. н1) = 4·0,5∙1,702∙10-3/ (3,14·0,0322) = 1,06 м/с. Жидкостный трубопровод (от распределительной станции до циркуляционного ресивера с t 02 = - 19° C)

dтр. р. ж2= [4·mкм.2∙ v 3/ (π·ωтр. ж)] 0,5= [4· 0,65∙1,702∙10-3/ (3,14·1)] 0,5= 0,038 м.

Выбираем стальную бесшовную трубу 45×2,5 мм. Уточняем скорость движения пара:

ωтр. ж2= 4· (mкм.1∙ v 21/2) / (π· d2 тр. н1) = 4·0,65∙1,702∙10-3/ (3,14·0,042) = 0,88 м/с. Жидкостной трубопровод (от распределительной станции до циркуляционного ресивера с t 03 = - 40° C)

dтр. р. ж3= [4·mкм.3н∙ v 3/ (π·ωтр. ж)] 0,5= [4· 0,84∙1,702∙10-3/ (3,14·1)] 0,5= 0,043 м.

Выбираем стальную бесшовную трубу 45×2,5 мм. Уточняем скорость движения пара:

ωтр. ж3= 4· (mкм.1∙ v 21/2) / (π· d2 тр. н1) = 4·0,84∙1,702∙10-3/ (3,14·0,042) = 1,14 м/с. Жидкостной трубопровод (от распределительной станции до промежуточных сосудов)

dтр. р. ж. пс= [4· (mкм.3в - mкм.3н) ∙ v 3/ (π·ωтр. ж)] 0,5= [4· (0,84-0,65) ∙1,702∙10-3/ (3,14·1)] 0,5= 0,020 м.

Выбираем стальную бесшовную трубу 25×1,6 мм. Уточняем скорость движения пара:

ωтр. ж. пс = 4· (mкм.3в - mкм.3н) / (π·

|

||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 692; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.92.180 (0.012 с.) |

[4],

[4], [4];

[4]; [4],

[4], - нагрев воды в конденсаторе,

- нагрев воды в конденсаторе,  .

. ;

; кВт;

кВт; кВт;

кВт; кВт;

кВт; кВт;гр. р= 2908,1+ (83,3+212,14+87,16+245,8) = 3536,5 кВт;

кВт;гр. р= 2908,1+ (83,3+212,14+87,16+245,8) = 3536,5 кВт;