Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет режимов резания по формулам на две операции,Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

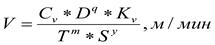

остальные по таблицам Расчет режимов резания материалов определяется следующими основными параметрами: - глубина резания (t); - подача (S); - скорость резания (V); Исходными данными для выбора режима резания являются: данные об изготавливаемой детали и ее заготовке, а так же данные о применяемом оборудовании и инструменте. Режимные параметры выбираем таким образом, чтобы была обеспечена наибольшая производительность труда при наименьшей выполнить при работе инструментом рациональной конструкции, наивыгоднейшей его геометрии с максимальным использованием всех эксплуатационных возможностей станка. Аналитический расчет режимов резания по эмпирическим формулам с учетом всех поправочных коэффициентов производится с использованием справочной литературы. 015 токарно-револьверная по формулам 2 переход:точение торца, выдерживая размер 135,22-0,4 1. устанавливаем глубину резания при снятии припуска за один проход: h=t=0,947мм; 2. назначаем подачу по справочнику: So=Sтабл=0,5-0,9мм/об [13, стр.266, табл. 11] корректируем по паспорту станка, принимаем Sо=0,8 мм/об; 3. определяем скорость резания: V= (Cv/Tm*tx*Sy)Kv (15) [13, стр. 261] V= (340/600,20*0,9470,15*0,80,35)*0,935=147 м/мин Kv=Kмv*Kпv*Киv (16) [13, стр. 261] Kv – произведение ряда коэффициентов; Kмv – коэффициент, учитывающей качество обрабатываемого материала; Kпv – коэффициент, отражающий состояние поверхности заготовки; Киv – коэффициент, учитывающий качество материала инструмента; Kмv= Кr (750/σв) nv (17) [13, стр. 261, табл. 1] Kмv=1 (750/450)1=1,66 Кr – коэффициент характеризующий группу стали по обрабатываемости; nv – показатель степени Кr = 1; nv=1; Kпv=1; Киv=1; Kv=1,66*0,8*1=1,33; Т – период стойкости резца; Т=60 мин; [13, стр. 268] Cv=340; х=0,15; у=0,35; m=0,20 [13, стр.269, табл.17] 4. определяем число оборотов: n=1000V/πD; (18) n=1000*147/3,14*127=383,7 об/мин; принимаем по паспорту станка nд=315 об/мин; 5. определяем действительную скорость резания:

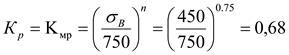

Vд=πDnд/1000; (19) Vд=3,14*127*315/1000=120 м/мин; 6. определяем минутную подачу: Sм=S0*n; (20) Sм=0,8*315=252 мм/мин; 7. определяем силу резания: Pz=10Cp*tx*Sy*Vn*Kp (21) [13, стр. 271] Pz=10*300*0,221*0,80,75*120-0,15*0,68=186,9 Н; Кр=Кмр*КΨр*Кур*Кλр*Кrp; Кмр = (δв/750)n (22) [13, стр. 264, табл. 9] Кмр = (450/750)0.75=0,68 n=0,75; КΨр=1; Кур=1; Кλр=1; Кrp=1; [13, стр. 275. табл. 23] Ср=300; х=1,0; у=0,75; n= - 0,15; [13, стр. 273, табл. 22] Кр=0,68*1*1*1*1=0,68; 8. определить мощность резания: Nрез=Рz*Vд/1020*60 (23) [13, стр. 271] Nрез=186,9*125/1020*60=0,37 кВт; Nшт= Nдв*η; (24) Nшт=6,3*0,8=5,04 кВт; Nрез< Nшт; (25) 0,37<5,04 обработка возможна; 9. определяем основное (машинное) время: Т0=L/Sм; (26) Т0=(l+lвр+lп/n*S)*i; (27) l – длина обрабатываемой поверхности; l=41 мм lвр – величина врезания; lвр=2*ctg45º=2мм; lп – величина перебега; lп=2мм; Т0=(41+2+2/315*0,8)*1=0,18 мин

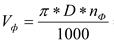

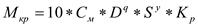

3 переход: точение Ø120-0,87 1. устанавливаем глубину резания при снятии припуска за один проход: h=t=1мм; 2. назначаем подачу по справочнику: So=Sтабл=0,9 - 1,5мм/об [13, стр.266, табл. 11] корректируем по паспорту станка, принимаем Sо=1 мм/об; 3. определяем скорость резания: V= (Cv/Tm*tx*Sy)Kv [13, стр. 261] V= (340/600,20*10,15*10,45)*1,18=176,7 м/мин Kv=Kмv*Kпv*Киv [13, стр. 261] Kv – произведение ряда коэффициентов; Kмv – коэффициент, учитывающей качество обрабатываемого материала; Kпv – коэффициент, отражающий состояние поверхности заготовки; Киv – коэффициент, учитывающий качество материала инструмента; Kмv= Кr (750/σв) nv [13, стр. 261, табл. 1] Kмv=1 (750/450)0,75=1,47 Кr – коэффициент характеризующий группу стали по обрабатываемости; nv – показатель степени Кr = 1; nv=0,75; Kпv=0,8; Киv=1; Kv=1,47*0,8*1=1,18; Т – период стойкости резца; Т=60 мин; [13, стр. 268] Cv=340; х=0,15; у=0,45; m=0,20 [13, стр.269, табл.17] 4. определяем число оборотов: n=1000V/πD; n=1000*176,7/3,14*120=469 об/мин; принимаем по паспорту станка nд=400 об/мин; 5. определяем действительную скорость резания: Vд=πDnд/1000; Vд=3,14*120*400/1000=150,7 м/мин; 6. определяем минутную подачу: Sм=S0*n; Sм=1,2*400=480 мм/мин; 7. определяем силу резания: Pz=10Cp*tx*Sy*Vn*Kp [1, стр. 271] Pz=10*300*1,751*10,75*150,7-0,15*0,68=958,8 Н; Кр=Кмр*КΨр*Кур*Кλр*Кrp; Кмр = (δв/750)n [13, стр. 264, табл. 9] Кмр = (450/750)0.75=0,68 n=0,75; КΨр=1; Кур=1; Кλр=1; Кrp=1; [13, стр. 275. табл. 23] Ср=300; х=1,0; у=0,75; n= - 0,15; [13, стр. 273, табл. 22] Кр=0,68*1*1*1*1=0,68; 8. определить мощность резания: Nрез=Рz*Vд/1020*60 [13, стр. 271] Nрез=958,8*150,7/1020*60=2,36 кВт; Nшт= Nдв*η; Nшт=6,3*0,8=5,04 кВт; Nрез< Nшт; 2,36<5,04 обработка возможна; 9. определяем основное (машинное) время: Т0=L/Sм; Т0=(l+lвр+lп/n*S)*i; l – длина обрабатываемой поверхности; l=22 мм lвр – величина врезания; lвр=2*ctg45º=2мм; lп – величина перебега; lп=2мм; Т0=(22+2+2/400*1)*1=0,065 мин 020 токарно-револьверная по нормативным таблицам 2 переход: точить торец, выдерживая размер 135-04 1. определяем глубину резания: t=0,22; 2. назначаем подачу: S=Sтабл=0,6 мм/об; [7, стр. 23] 3. назначаем период стойкости резца: Т=Ттабл=50 мин; [7, стр. 26] 4. определяем скорость резания: V=Vтабл*К1*К2*К3 [7, стр. 29] К1 – коэффициент, зависящий от обрабатываемого материала К1=0,9; К2 – коэффициент, зависящий от стойкости твердого сплава, К2= 1,25; К3 – коэффициент, зависящий от вида обработки, К3 =1,2; V=125*0,9*1,25*0,85=169,25 м/мин; 5. определяем частоту вращения шпинделя: n=1000V/πD; n=1000*169,25/3,14*102=528 об/мин; принимаем по паспорту станка nд=500 об/мин; 6. определяем действительную скорость резания: Vд=πDnд/1000; Vд=500*3,14*102/1000=160,14 м/мин; 7. определяем мощность резания: Nрез= Pz*Vд/6120 Pz= Pz табл *К1*К2 [7, стр. 35] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,85; К2 – коэффициент, зависящий от скорости резания, К2=1; Pz=200*0,85*1=170 Н Nрез=170*160,14/6120=4,4 кВт; Nшт= Nдв*η; Nшт=6,3*0,8=5,02 кВт; Nрез< Nшт; 4,4<5,02 обработка возможна; 8. определяем основное (машинное) время: Т0=L/Sм; Т0=(l+lвр+lп/n*S)*i; l – длина обрабатываемой поверхности; l=29 мм lвр – величина врезания; lвр=2*ctg45º=2мм; lп – величина перебега; lп=2мм; Т0=((29+2+2)/500*0,6)*1=0,11 мин; 3 переход: точить Ø100,59-0,35: 1. определяем глубину резания: t=0,5; 2. назначаем подачу: S=Sтабл=0,6 мм/об; [7, стр. 23] 3. назначаем период стойкости резца: Т=Ттабл=50 мин; [7, стр. 26] 4. определяем скорость резания: V=Vтабл*К1*К2*К3 [7, стр. 29] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,75; К2 – коэффициент, зависящий от стойкости твердого сплава, К2= 1,55; К3 – коэффициент, зависящий от вида обработки, К3 =0,85; V=110*0,75*1,55*0,85=108,69 м/мин; 5. определяем частоту вращения шпинделя: n=1000V/πD; n=1000*108,69/3,14*100,59= 344об/мин; принимаем по паспорту станка nд=315 об/мин; 6. определяем действительную скорость резания: Vд=πDnд/1000; Vд=315*3,14*100,59/1000=99,49 м/мин; 7. определяем мощность резания: Nрез= Pz*Vд/6120 Pz= Pz табл *К1*К2 [7, стр. 35] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,85; К2 – коэффициент, зависящий от скорости резания, К2=1,1; Pz=200*0,85*1,1=187 Н Nрез=187*99,49/6120=3,04 кВт; Nшт= Nдв*η; Nшт=6,3*0,8=5,02 кВт; Nрез< Nшт; 3,04<5,02 обработка возможна; 8. определяем основное (машинное) время: Т0=L/Sм; Т0=(l+lвр+lп/n*S)*i; l – длина обрабатываемой поверхности; l=110 мм lвр – величина врезания; lвр=2*ctg45º=2мм; lп – величина перебега; lп=2мм; Т0=(110+2+2/315*0,6)*1=0,6 мин; 4 переход: точить Ø100,16-0,14: 1. определяем глубину резания: t=0,215; 2. назначаем подачу: S=Sтабл=0,4 мм/об; [7, стр. 23] 3. назначаем период стойкости резца: Т=Ттабл=60 мин; [7, стр. 26] 4. определяем скорость резания: V=Vтабл*К1*К2*К3 [7, стр. 29] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,75; К2 – коэффициент, зависящий от стойкости твердого сплава, К2= 1,55; К3 – коэффициент, зависящий от вида обработки, К3 =0,85; V=130*0,75*1,55*0,85=128,5 м/мин; 5. определяем частоту вращения шпинделя: n=1000V/πD; n=1000*128,5/3,14*100,16= 408,6 об/мин; принимаем по паспорту станка nд=400 об/мин; 6. определяем действительную скорость резания: Vд=πDnд/1000; Vд=400*3,14*100,16/1000=125,8 м/мин; 7. определяем мощность резания: Nрез= Pz*Vд/6120 Pz= Pz табл *К1*К2 [7, стр. 35] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,85; К2 – коэффициент, зависящий от скорости резания, К2=1,1; Pz=120*0,85*1,1=112,2 Н Nрез=112,2*125,8/6120=2,3 кВт; Nшт= Nдв*η; Nшт=6,3*0,8=5,02 кВт; Nрез< Nшт; 2,3<5,02 обработка возможна; 8. определяем основное (машинное) время: Т0=L/Sм; Т0=(l+lвр+lп/n*S)*i; l – длина обрабатываемой поверхности; l=110 мм lвр – величина врезания; lвр=2*ctg45º=2мм; lп – величина перебега; lп=2мм; Т0=(110+2+2/400*0,4)*1=0,71 мин; 5переход: зенковать фаску 2×45º: 1. определяем глубину резания: t=2; 2. назначаем подачу: S=Sтабл=0,6 мм/об; [7, стр. 23] 3. назначаем период стойкости резца: Т=Ттабл=30 мин; [7, стр. 26] 4. определяем скорость резания: V=Vтабл*К1*К2*К3 [7, стр. 29] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,65; К2 – коэффициент, зависящий от стойкости твердого сплава, К2= 1,2; К3 – коэффициент, зависящий от вида обработки, К3 =1,2; V=30*0,65*1,2*1,2=28,08 м/мин; 5. определяем частоту вращения шпинделя: n=1000V/πD; n=1000*28,08/3,14*52= 171,9 об/мин; принимаем по паспорту станка nд=160 об/мин; 6. определяем действительную скорость резания: Vд=πDnд/1000; Vд=160*3,14*52/1000=26,1 м/мин; 7. определяем мощность резания: Nрез= Pz*Vд/6120 Pz= Pz табл *К1*К2 [7, стр. 35] К1 – коэффициент, зависящий от обрабатываемого материала, К1=1,15; К2 – коэффициент, зависящий от скорости резания, К2=1,0; Pz=270*1,15*1,0=310,5 Н Nрез=310,5*26,1/6120=1,32 кВт; Nшт= Nдв*η; Nшт=6,3*0,8=5,02 кВт; Nрез< Nшт; 1,32<5,02 обработка возможна; 8. определяем основное (машинное) время: Т0=L/Sм; Т0=(l+lвр/n*S)*i; l – длина обрабатываемой поверхности; l=2 мм lвр – величина врезания; lвр=2*ctg45º=2мм; lп – величина перебега; lп=2мм; Т0=(3+2/160*0,6)*1=0,05мин; 6 переход: точить канавку b=4+0.3 на Ø80: 1. определяем глубину резания: t=4; 2. назначаем подачу: S=Sтабл=0,6 мм/об; [7, стр. 23] 3. назначаем период стойкости резца: Т=Ттабл=50 мин; [7, стр. 26] 4. определяем скорость резания: V=Vтабл*К1*К2*К3 [7, стр. 29] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,75; К2 – коэффициент, зависящий от стойкости твердого сплава, К2= 1,55; К3 – коэффициент, зависящий от вида обработки, К3 =1,05; V=125*0,75*1,55*1,05=152,6 м/мин; 5. определяем частоту вращения шпинделя: n=1000V/πD; n=1000*152,6/3,14*80= 607,48 об/мин; принимаем по паспорту станка nд=600об/мин; 6. определяем действительную скорость резания: Vд=πDnд/1000; Vд=600*3,14*80/1000=150 м/мин; 7. определяем мощность резания: Nрез= Pz*Vд/6120 Pz= Pz табл *К1*К2 [7, стр. 35] К1 – коэффициент, зависящий от обрабатываемого материала, К1=0,85; К2 – коэффициент, зависящий от скорости резания, К2=1,0; Pz=135*0,85*1,0=114,75 Н Nрез=114,75*150/6120=2,81 кВт; Nшт= Nдв*η; Nшт=6,3*0,8=5,02 кВт; Nрез< Nшт; 2,81<5,02 обработка возможна; 8. определяем основное (машинное) время: Т0=L/Sм; Т0=(l+lвр+lп/n*S)*i; l – длина обрабатываемой поверхности; l=10 мм lвр – величина врезания; lвр=2*ctg45º=2мм; lп – величина перебега; lп=2мм; Т0=(10+2+2/600*0,6)*1=0,04мин; 7 переход: нарезать резьбу М52×2: 1.определяем глубину резания: t=2; 2. определяем подачу: S0=Sтабл=2 мм/об 3. определяем скорость резания: V= Vтабл*К1 К1 – коэффициент, зависящий от обрабатываемого материала; К1=0,9; V=17*0,9=15 м/мин; 4. определяем число оборотов шпинделя: n= 1000*15/3,14*52 =91,87 об/мин; принимаем по паспорту станка nд=80 об/мин; 5. определяем крутящий момент: Мкр= Мкр табл*К1*К2 К1=4; К2=1; Мкр=160*4*1=640 Н*м 6. определяем мощность резания: Nрез=640*80/97400=0,53кВт; Nшт= Nдв*η; Nшт=6,3*0,8=5,02 кВт; Nрез< Nшт; 0,53<5,02 обработка возможна; 7. определяем основное (машинное) время: Т0=135/80*0,2=8,43мин; 025 Вертикально—сверлильная по формулам (Сверление отв. Ф5) • Глубина резания t t = D/2 = 5/2 =2,5 мм. • Определяем подачу S [13, стр.277, таб. 25] S =0,2 мм/об. • Расчет скорости резания

Kv=Kмv*Kиv*Klv= 1*1*1 = 1

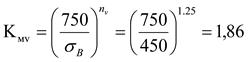

nv= 1,25 Киv=1, [2,стр.263, таб.6] Klv=1, [2,стр.280, таб.31] Cv = 7,0; q = 0.4; y = 0.7; m = 0.2 [13,стр.278,таб28] T = 25 мин. [13,стр.279,таб30] V=7 * 50.4 *1.86 / 30 0.2* 0.2 0.7 = 37 м/мин • Определяем частоту вращения шпинделя n=1000 * V/p *D =1000*37/3.14*5 =2357 об/мин

• Определение фактической скорости резания

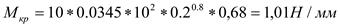

Vф =3,14*5 *2500/1000=39,5 м/мин 6. Определение крутящего момента

где, См=0.0345,q=2, y=0.8[13,стр.281,таб32] Kp – поправочный коэффициент учитывающий конкретные условия обработки

Для сверлильного станка определение мощности не требуется, так как он предназначен для сверления отверстий до 6 мм., а мы сверлим 5 мм. 8.Определение машинного времени

Lpx=l+y+Δ – длина рабочего хода инструмента, мм l – длина обрабатываемой поверхности, мм l=25 мм. y – длина врезания, мм y= 0.3*D=0.3*5=1,5мм Δ – выход режущего инструмента(перебег), мм Δ=D*ctgφ/2=5*ctg59˚=1 мм Lpx=25 +1,5+1=27,5 Тм= 27,5/2800*0,2=0,049 мин.на 1 отв. На 4 отв: Тм =0,049*4=0,196 мин. 030 круглошлифовальная по нормативным таблицам шлифовать Ø100-0,054: 1. определяем глубину резания: t=0,08; 2. назначаем подачу: S=Sтабл*К1*К2*К3; [7, стр. 173] К1 – коэффициент, зависящий от обрабатываемого материала и скорости круга; К1 =1; К2 – коэффициент, зависящий от припуска и точности; К2 = 0,8; К3 – коэффициент, зависящий от диаметра круга; К3 =0,8; S=0,65*1*0,8*0,8=0,4 мм/об; 3. определяем скорость резания: V=Vтабл=40 м/мин [7, стр. 173] 4. определяем частоту вращения шпинделя: n=1000V/πD; n=1000*40/3,14*100= 127 об/мин; принимаем по паспорту станка nд=125 об/мин; 5. определяем действительную скорость резания: Vд=πDnд/1000; Vд=125*3,14*100/1000=39,25 м/мин; 6. определяем мощность резания: Nрез= Cn*Vt*txSy*Dq; Nрез=2,65*39,250,5*0,080,5*0,40,55*1000=1 кВт Cn=2,65; t=0,5; y=0,5; q=0; Nшт= Nдв*η; Nшт=1,5*0,8=1,2 кВт; Nрез< Nшт; 1<1,2 обработка возможна; 8. определяем основное (машинное) время: Т0=L/Sм; Т0=(l+lвр+lп/n*S)*i; l – длина обрабатываемой поверхности; l=110 мм lвр – величина врезания; lвр =3 мм; lп – величина перебега; lп=3 мм; Т0=(110+3+3/125*0,4)*1=2,32 мин;

|

||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 771; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.112 (0.012 с.) |

, [13,стр.261, таб.1]

, [13,стр.261, таб.1] Принимаем по паспорту станка nф = 2500мин

Принимаем по паспорту станка nф = 2500мин