Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание и расчет измерительного инструмента для контроля расположения 4 отверстий Ф5 (размер 110)Содержание книги

Поиск на нашем сайте

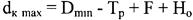

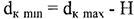

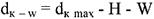

Повышение качества продукции машиностроения во многом зависит от правильной организации контроля. В зависимости от контролируемых изделий контроль может быть сплошным или выборочным. Сплошной контроль исключает возможность попадания дефектной продукции потребителю, но этот метод очень трудоемкий и при выпуске большого количества продукции является экономический нецелесообразный, тогда применяют выборочный контроль. Калибры бывают проходные и непроходные. Проходной калибр, контролирующий наименьший предельный размер и непроходной калибр, контролирующий наибольший предельный размер. Калибры для контроля расположения отверстий выполняются только проходными. В качестве измерительного инструмента для контроля 4 отв. 5 мм. на ф110 принимаем межпространственный калибр, он предназначен для контроля расположения 4 отв. через 90о. Размеры рассчитываем по ГОСТ 16085-80 «Калибры для контроля расположения поверхностей. Допуски». Определяем предельные размеры 4-х пробок калибра по формулам (табл. 2 пункт 1 ГОСТ 16085-80) Максимальный размер пробки Минимальный размер пробки Размер изношенной пробки 1. При Для пробок, контролирующих отверстия F= 0,032 Н = 0,010, W= 0,012 Тогда d k max =5 - 0.3 + 0.032 +0.01=4.742 мм. D k min =4,742-0,01=4,732 мм. D k-w =4,742-0,01 -0,012 =4,72 мм. Определяем позиционный допуск калибра для пробок:

По табл. 4 определяем предельные отклонения радиуса между осями пробок калибра и центром базовой пробки:

Предельные отклонения центрального угла между осью каждой пробки и осью втулки на окружности диаметром 110 мм. По данным расчетам спроектирован калибр для контроля расположения 4- х отверстий в детали «Втулка стопорная», разработан чертёж.

З АКЛЮЧЕНИЕ

Курсовой проект состоит из пояснительной записки, графической части и комплекта технологической документации на механическую обработку детали «втулка стопорная». В пояснительной записке проведен технологический анализ детали с краткой характеристикой материала, который показал, что деталь, в целом, технологична. По рассчитанной массе детали и заданному объёму годового выпуска определен тип производства: крупносерийный, исходя из которого был разработан технологический процесс на изготовление детали, выбрано технологическое оборудование, стандартный режущий и измерительный инструмент. Выбор метода получения заготовки был произведен на основании конфигурации детали, массы детали, материала детали и в соответствии с типом производства. Заготовка получена горячей объемной штамповкой. Приведен поясняющий рисунок метода получения заготовки и рассчитан коэффициент использования материала Ким=0,79, что доказывает рациональный выбор метода заготовки. Рассчитаны режимы резания на каждый технологический переход, на две операции режимы резания были рассчитаны с применением эмпирических формул, остальные выбраны по нормативным таблицам. Проведено нормирование всех операций технологического процесса. Проведено описание и расчет режущего инструмента для обработки канавки b=4 на Ø80. Для обработки данной поверхности спроектирован специальный канавочный резец. Произведен расчет на прочность по опасному сечению. Геометрические параметры режущего инструмента назначены в соответствии с материалом обрабатываемой детали (Сталь 45) по справочной литературе. Для контроля расположения 4-х отверстий диаметром 5 мм. был спроектирован и рассчитан специальный калибр. Пояснительная записка выполнена с применением компьютерной технологии с помощью программы Microsoft Office Word 2010. Графическая часть курсового проекта состоит из чертежа детали, режущего инструмента, измерительного инструмента, приспособления для обработки отверстий, карты наладки, карт эскиза, планировки участка. Чертежи выполнены в соответствии с требованиями ЕСКД. На схемах наладок деталь изображена в рабочем положении на станке, режущий инструмент находится в конечной точке, указаны базы, получаемые размеры и шероховатость, направление подачи, а также приведена таблица значений режимов резания. Графическая часть выполнена с применением компьютерной технологии с помощью программы КОМПАС-3D V16. На проектируемый технологический процесс обработки детали «….» оформлен комплект технологических документов в соответствии с требованиями ЕСТД, ЕСКД и САПР ТП, который состоит из титульного листа (ТЛ), маршрутной карты (МК), операционной карты (ОК), карты эскизов (КЭ) и карты контроля (ОК ТК).

|

||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 210; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.105.230 (0.008 с.) |

(37)

(37) (38)

(38) (39)

(39) =0,3 по табл. 1:

=0,3 по табл. 1: 5 Н14, находим:

5 Н14, находим: = 0,020 мм.

= 0,020 мм. ± 0,007 мм

± 0,007 мм = 50"

= 50"