Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический анализ детали с краткой характеристикой её материалаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте ВВЕДЕНИЕ Заданием для курсового проектирования является разработка технологического процесса обработки детали (название). Актуальность исследования заключается в том, что при разработке технологического процесса приходится решать такие задачи, как обеспечение точности, качества поверхностного слоя согласно требований чертежа, снижение себестоимости изделий и повышение производительности обработки при высоком качестве изделий. Снижение собестоимости изделия напрямую зависит от правильной организации работ, которая заключается в рациональном выборе технологического оборудования, назначении оптимальных припусков и режимов обработки, а так же организации механического участка. Целью исследования является выбор оптимальных по технологичности и экономичности вариантов изготовления детали Втулка стопорная и разработка технологического процесса. Объектом исследованияявляется технологический процесс изготовления детали. Разработка технологического процесса изготовления детали включает в себя изучение требований чертежа детали, анализ детали на технологичность, выбор метода заготовки, её проектирование с назначением припусков и напусков на механическую обработку, выбор технологического оборудования и технологической оснастки из номенклатуры стандартных изделий, проектирование специального режущего и измерительного инструмента, назначение оптимальных режимов резания и технического нормирования всех операций механической обработки. Предметом исследованияявляется деталь (название). Для разработки технологического процесса на обработку данной детали необходимо проанализировать требования к точности обработки её поверхностей, определить технологичность конструкции изделия, поверхности, увеличивающие трудоёмкость изготовления детали или трудности, которые могут возникнуть при ее обработке и контроле стандартным инструментом. Задачи исследования: - Выбор метода получения заготовки в соответствии с типом производства; - Разработка и обоснование проектируемого технологического процесса изготовления детали; -Разработка установочного приспособления, режущего и измерительного инструментов согласно заданию на дипломное проектирование; - Расчет операционных припусков и режимов резания; - Проведение технического нормирования всех операций; - Разработка комплекта технологической документации и оформление графической части проекта. Чтобы решить поставленные задачи, были применены такие методы, как изучение действующих стандартов на оформление разделов дипломного проектирования, нормативов, методик расчета согласно задания на курсовое проектирование. Структура работы соответствует заданию на курсовое проектирование, содержит пояснительную записку, комплект технологической документации на механическую обработку детали (название), а так же оформленные в «Компас -3D» чертежи: схемы наладки, детали, заготовки, (своё- например, токарного резца для обработки канавки, контрольного приспособления для контроля расположения 4-х отверстий диаметром 5 мм.)

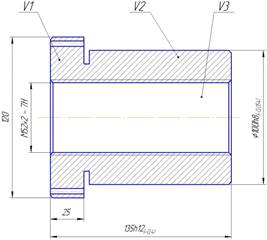

Технологическая часть Выбор типа производства Тип производства – это совокупность признаков, определяющих организационно – техническую характеристику производственного процесс, осуществляемого как на одном рабочем месте, так и на совокупности их в масштабе участка, цеха, завода. Для предварительного определения типа производства можно использовать годовой объем выпуска и массу детали. Массу детали определяем следующим способом: • деталь разбивается на простейшие геометрические фигуры (рисунок 1), конструктивными элементами малых размеров пренебрегаем (канавка, фаски, 4 отверстия Æ5 мм.); • считаем объем каждого цилиндра в отдельности по формуле Vцил= π*D2 * h 4 (1) где π =3,14 D2 –диаметр данного цилиндра, возведенный в квадрат; h- высота цилиндра; • рассчитываем общий объем (вычитаем объем, соответствующий осевому отверстию) Vобщ = V1+V2-V3 (2) Где V1, V2, V3 -объёмы каждого цилиндра, мм3 (переводим в см3); • полученный объем умножаем и на плотность материала: mд = Vобщ*ρ, (3) где Vобщ – общий объем детали, мм3 ρ –плотность материала, для стали 45 ρ =7,83 гр/см3;

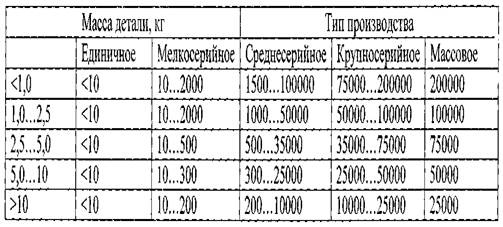

Рисунок 1- Объем детали Расчёты по формуле 1: V1 – объем цилиндра Ø125мм, h=25 мм. V1= π*1252 *25/4=306640,63 мм3=306,64 см3; V2 – объем цилиндра Ø100мм, h=110 мм. V2= π*1002 *110/4=863500 мм3=863,5 см3; V3 – объем цилиндра Ø50мм, h=135 мм. V3= π*502 *135/4=264937,5 мм3 = 264,94 см3; Тогда общий объем всей детали (Vобщ): Vобщ= V1 +V2 – V3 = 306,64+863,5-264,94=905,2 см3 Масса детали: mд=905,2*7,83=7087,7 гр=7,09 кг Имея данные массы детали и программы годового выпуска деталей 40 000 шт., определяем тип производства по таблице 4. Таблица 4-Выбор типа производства

Тип производства- крупносерийное. Особенности крупносерийного производства: • постоянство относительно большой номенклатуры повторяющейся продукции изготовления в значительных количествах • специализация рабочих мест для выполнения нескольких операций закрепленных за рабочим • периодичность изготовления изделий сериями и обработка деталей партиями • преобладание специального и специализированного оборудования и технологического оснащения • незначительный объем ручных сборочных и доводочных операций • рабочий средней квалификации • незначительная длительность производственного цикла • централизация производственного планирования и руководства производством • автоматизация контроля качества продукции • применение статистических методов управления качеством продукции • типизация технологического процесса и оснастки. Количество заготовок в партии определяется по формуле: (4)

где N - объем годового выпуска деталей, шт. Sn - количество запусков в год; n= 40000/12=3334 дет. Инструмента При разработке технологического процесса обработки заготовки необходимо правильно выбрать приспособления. Приспособление – это вспомогательное устройство, используемое для механической обработки, сборки и контроля заготовок. Станочные приспособления применяют для установки и закрепления на станках обрабатываемых заготовок. В зависимости от вида механической обработки эти приспособления делятся на приспособления для сверлильных, фрезерных, токарных, шлифовальных станков. Применение станочных приспособлений обеспечивает: - повышение производительности труда при устранении разметки и сокращении времени на установку, закрепления заготовок, при частичном или полном перекрытии вспомогательного времени, машинном и при уменьшении последнего посредствам многоместной обработки, совмещением технологических переходов и повышения режимов резания; - повышение точности обработки благодаря устранению выверки при установке и связанных с ней погрешностей; - облегчение условий труда станочника; - расширение технологических возможностей оборудования; - повышение безопасности работы. Для последовательного сверления отверстий применим кондуктор для сверления, который позволяет сверлить отверстия в обрабатываемой детали без разметки. Большая точность сверления обеспечивается точной взаимной установкой детали и кондукторной плиты. Быстрота съема и установки детали обеспечивает высокую производительность труда при обработке большой партии деталей. При разработке технологического процесса механической обработки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предполагается методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качества обрабатываемой поверхности заготовки. При выборе режущего инструмента необходимо стремится принимать стандартный инструмент, но когда целесообразно, следует принимать специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей. Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки. Выбор материала для режущего инструмента зависит от формы и размеров инструмента, материала обрабатываемой заготовки, режимов резания и типа производства. При проектировании технологического процесса механической обработки заготовки для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать стандартный измерительный инструмент, учитывая тип производства, но вместе с тем, когда целесообразно, следует применять специальный контрольно-измерительный инструмент. При разработке данного проекта был рассчитан калибр для контроля расположения 4-х отверстий 5 мм. Для контроля межоперационных размеров так же придется разрабатывать специальные калибры скобы и калибры- пробки, так как их типоразмеры не предусмотрены соответствующими стандартами. Выбор приспособлений, режущего и измерительного инструмента представлен в таблице 9. Таблица 9 - Выбор приспособлений, режущего и измерительного инструмента

Расчетная часть проекта ВВЕДЕНИЕ Заданием для курсового проектирования является разработка технологического процесса обработки детали (название). Актуальность исследования заключается в том, что при разработке технологического процесса приходится решать такие задачи, как обеспечение точности, качества поверхностного слоя согласно требований чертежа, снижение себестоимости изделий и повышение производительности обработки при высоком качестве изделий. Снижение собестоимости изделия напрямую зависит от правильной организации работ, которая заключается в рациональном выборе технологического оборудования, назначении оптимальных припусков и режимов обработки, а так же организации механического участка. Целью исследования является выбор оптимальных по технологичности и экономичности вариантов изготовления детали Втулка стопорная и разработка технологического процесса. Объектом исследованияявляется технологический процесс изготовления детали. Разработка технологического процесса изготовления детали включает в себя изучение требований чертежа детали, анализ детали на технологичность, выбор метода заготовки, её проектирование с назначением припусков и напусков на механическую обработку, выбор технологического оборудования и технологической оснастки из номенклатуры стандартных изделий, проектирование специального режущего и измерительного инструмента, назначение оптимальных режимов резания и технического нормирования всех операций механической обработки. Предметом исследованияявляется деталь (название). Для разработки технологического процесса на обработку данной детали необходимо проанализировать требования к точности обработки её поверхностей, определить технологичность конструкции изделия, поверхности, увеличивающие трудоёмкость изготовления детали или трудности, которые могут возникнуть при ее обработке и контроле стандартным инструментом. Задачи исследования: - Выбор метода получения заготовки в соответствии с типом производства; - Разработка и обоснование проектируемого технологического процесса изготовления детали; -Разработка установочного приспособления, режущего и измерительного инструментов согласно заданию на дипломное проектирование; - Расчет операционных припусков и режимов резания; - Проведение технического нормирования всех операций; - Разработка комплекта технологической документации и оформление графической части проекта. Чтобы решить поставленные задачи, были применены такие методы, как изучение действующих стандартов на оформление разделов дипломного проектирования, нормативов, методик расчета согласно задания на курсовое проектирование. Структура работы соответствует заданию на курсовое проектирование, содержит пояснительную записку, комплект технологической документации на механическую обработку детали (название), а так же оформленные в «Компас -3D» чертежи: схемы наладки, детали, заготовки, (своё- например, токарного резца для обработки канавки, контрольного приспособления для контроля расположения 4-х отверстий диаметром 5 мм.)

Технологическая часть Технологический анализ детали с краткой характеристикой её материала Совершенство конструкции изделия характеризуется его соответствием современному уровню техники, экономичностью изготовления и удобства в эксплуатации. Конструкцию изделия, в котором эти возможности учтены, называются технологичной. Технологичность конструкции – это понятие комплексное, так как рассмотреть изолированно заготовительный процесс обработки, сборки, контроля нельзя. Под этим термином понимают такое проектирование, которое при соблюдении всех качеств обеспечивает минимальную трудоемкость изготовления. На трудоемкость изготовления деталей оказывают особое влияние ее конструкция и технические требования на изготовление. Технологический анализ детали «….». Деталь относится к телам вращения с осевым отверстием, в которое входит сопрягаемая деталь. Основным техническим требованием большинства втулок является концентричность наружных и внутренних поверхностей и перпендикулярность одной или обеих торцовых поверхностей втулки ее оси. Имеет наружную ступенчатую поверхность, наружные и внутренняя поверхность- цилиндрические. Конструкция детали состоит из стандартных и унифицированных элементов, возможна многоинструментальная обработка, отверстия соответствуют ГОСТ на осевой инструмент,что снижает трудоёмкость изготовления. Оптимальная точность и шероховатость поверхностей обеспечивают точность установки, обработки и контроля детали. Поверхности детали удобны для базирования обработки на проход. На переходе к бурту –наружная прямоугольная канавка шириной 4 мм., торцы детали притуплены фасками. На бурте по окружности под углом 90 градусов расположены 4 торцевых отверстия, для их контроля необходимо специальное приспособление, что повышает трудоёмкость изготовления детали. Так же трудоёмкость изготовления повышают наружный диаметр 100h8 и осевое отверстие, выполненное по 6-му классу шероховатости, так как данные поверхности требуют многоразовой обработки, в том числе на станках различной группы. Материал –сталь 45- конструкционная углеродистая качественная, в таблицах 1 и 2 приведены её химические и механические свойства. Таблица 1- Химический состав в % стали 45

Таблица 2- Механические свойства стали 45 (горячекатаная, кованая)

Хорошо обрабатывается давлением, что позволяет получить заготовку горячей объемной штамповкой на горизонтально-ковочной машине; резанием, при обработке детали можно применять любой лезвийный инструмент. Удельный вес:7826 кг/м3 В целом деталь «….» является технологичной. Был проведен анализ чертежа на соответствие параметров шероховатости и квалитетов точности, данные анализа приведены в таблице 3. Таблица 3-Результаты анализа чертежа

Разработанный чертёж детали, представленный в приложении, выполнен по результатам выводов.

Выбор типа производства Тип производства – это совокупность признаков, определяющих организационно – техническую характеристику производственного процесс, осуществляемого как на одном рабочем месте, так и на совокупности их в масштабе участка, цеха, завода. Для предварительного определения типа производства можно использовать годовой объем выпуска и массу детали. Массу детали определяем следующим способом: • деталь разбивается на простейшие геометрические фигуры (рисунок 1), конструктивными элементами малых размеров пренебрегаем (канавка, фаски, 4 отверстия Æ5 мм.); • считаем объем каждого цилиндра в отдельности по формуле Vцил= π*D2 * h 4 (1) где π =3,14 D2 –диаметр данного цилиндра, возведенный в квадрат; h- высота цилиндра; • рассчитываем общий объем (вычитаем объем, соответствующий осевому отверстию) Vобщ = V1+V2-V3 (2) Где V1, V2, V3 -объёмы каждого цилиндра, мм3 (переводим в см3); • полученный объем умножаем и на плотность материала: mд = Vобщ*ρ, (3) где Vобщ – общий объем детали, мм3 ρ –плотность материала, для стали 45 ρ =7,83 гр/см3;

Рисунок 1- Объем детали Расчёты по формуле 1: V1 – объем цилиндра Ø125мм, h=25 мм. V1= π*1252 *25/4=306640,63 мм3=306,64 см3; V2 – объем цилиндра Ø100мм, h=110 мм. V2= π*1002 *110/4=863500 мм3=863,5 см3; V3 – объем цилиндра Ø50мм, h=135 мм. V3= π*502 *135/4=264937,5 мм3 = 264,94 см3; Тогда общий объем всей детали (Vобщ): Vобщ= V1 +V2 – V3 = 306,64+863,5-264,94=905,2 см3 Масса детали: mд=905,2*7,83=7087,7 гр=7,09 кг Имея данные массы детали и программы годового выпуска деталей 40 000 шт., определяем тип производства по таблице 4. Таблица 4-Выбор типа производства

Тип производства- крупносерийное. Особенности крупносерийного производства: • постоянство относительно большой номенклатуры повторяющейся продукции изготовления в значительных количествах • специализация рабочих мест для выполнения нескольких операций закрепленных за рабочим • периодичность изготовления изделий сериями и обработка деталей партиями • преобладание специального и специализированного оборудования и технологического оснащения • незначительный объем ручных сборочных и доводочных операций • рабочий средней квалификации • незначительная длительность производственного цикла • централизация производственного планирования и руководства производством • автоматизация контроля качества продукции • применение статистических методов управления качеством продукции • типизация технологического процесса и оснастки. Количество заготовок в партии определяется по формуле: (4)

где N - объем годового выпуска деталей, шт. Sn - количество запусков в год; n= 40000/12=3334 дет.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 1698; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |