Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ технологической схемы швейного потока.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Цель и задачи работы: Цель работы - освоение методов анализа технологической схемы разделения труда. Задача работы - научиться основным приемам аналитического анализа разделения труда. Расчет технико-экономических показателей потока.

Теоретическое обоснование работы: 1. Построение синхронного графика по технологической схеме разделения труда. 2. Построение монтажного графика по технологической схеме разделения труда. 3. Выполнение аналитического анализа разделения труда. 4. Расчет технико-экономических показателей потока.

Описание лабораторной установки: Материалы: технологическая схема разделения труда, миллиметровая бумага, масштабная линейка.

Методика проведения работы: Задание 1. Построить синхронный график по технологической схеме. Технологическая схема разделения труда является основным документом швейного процесса, на основании которого производится расстановка рабочих мест, оборудования, рабочей силы, оснащение материалами, а также контроль производственного процесса, учет выработки и расчет заработной платы рабочих. Для определения загрузки швейного потока по организационным операциям строят синхронный график (график загрузки). Синхронный график показан на рис. 17.1.

33,1

32,4

31,8

31,2

30,6 1 2 3 4 5 6 7 8 9 10 11 12 13 30,0 29,4

Рис. 17.1

При построении графика загрузки операций на оси абсцисс (линия такта) проставляются номера организационных операций, а на оси ординат откладывается в принятом масштабе время на выполнение этих операций. Для кратных операций откладывается среднее время на одного исполнителя. Полученные точки соединяются вертикальными линиями с осью абсцисс. Параллельно линии такта проводятся линии допускаемых отклонений от такта. Это отклонение берется в соответствии с принятым основным условием согласования времени. Точки графика не должны выходить за пределы допускаемых отклонений. Чем больше перегружен процесс, тем больше будет точек выше оси абсцисс, и наоборот. По высоте вертикальных линий судят о размере отклонений операций от такта в ту или в другую сторону. Задание 2. Построить монтажный график по технологической схеме. Чтобы иметь наглядное представление о характере построения технологической схемы потока, строят монтажный график (рис. 17.2, 17.3).

Рис. 17.2

Рис. 17.3 Монтажный график составляется по секциям потока отдельно. По монтажному графику устанавливается правильность комплектования операций в процессе (в отношении последовательности обработки) и порядок укладки деталей в гнезда транспортера. Он является исходным документом для составления распланировки потока. Правила построения монтажного графика заключаются в следующем. 1. Каждый квадрат означает одну операцию, в нем указывается номер операции и специальность. 2. Количество квадратов должно соответствовать числу рабочих в процессе. 3. Кратные операции обозначаются квадратами, обведенными двойной, тройной и т.п. рамкой (двукратные операции показываются двойным квадратом, трехкратные – тройной и т.д.). 4. Слева на графике указывается запускальщица и ее порядок укладывания деталей в гнезда транспортера. Детали на графике располагают снизу вверх в порядке очередности их обработки. Таким образом, детали, обрабатываемые в последнюю очередь, оказываются на графике вверху, а укладывают их в гнездо транспортера первыми. 5. Операции, на которых детали обрабатываются пачками, на графике показываются квадратами, а операции, на которых детали обрабатываются поштучно, показывают треугольниками. 6. Подача деталей на операцию запуска показывается линиями (стрелками) с указанием номеров деталей, которые располагаются выше операций процесса (рис. 17.4).

Рис. 17.4 Если все детали, которые обрабатывались на операции, передаются для обработки на последующую операцию, то передача этих деталей показывается стрелкой (рис. 17.5)

Рис. 17.5 Если деталь уже обрабатывалась на операции, а ее нужно подать для дальнейшей обработки через несколько операций, то переброска деталей показывается стрелкой, которая располагается ниже операций процесса. Стрелка начинается с той операции, где деталь последний раз обрабатывалась, и заканчивается на той операции, на которой продолжается или заканчивается обработка детали по схеме разделения труда (рис. 17.6).

Рис. 17.6 Стрелок с обратным направлением (возврат деталей) не должно быть, за исключением тех случаев, когда проектируются потоки ПМС (рис. 17.7).

Рис. 17.7 7. Если отдельные детали заготавливаются параллельно, то первые операции по обработке этих деталей показываются на одном уровне (по вертикали) – одна над другой для того, чтобы показать возможность совмещения обработки этих деталей во времени (рис. 17.8)

Рис. 17.8 После соединения детали с основной частью (или всем изделием) дальнейшая обработка ее в графике не отражается. Сборка изделия из отдельных, ранее обработанных деталей и узлов изделий (операции основного процесса показываются на одном уровне по горизонтали), представлена на рис. 17.9.

Рис. 17.9 Задание 3. Выполнить аналитический анализ технологической схемы. Для того, чтобы оценить рациональность составленной технологической схемы, рассчитывают основные технико-экономические показатели потока. Расчет технико-экономических показателей потока начинается с составления сводки рабочей силы. На основании технологической схемы и сводной таблицы численности основных рабочих рассчитывают основные технико-экономические показатели потока: время изготовления изделия, ч; основную заработную плату за единицу изделия, руб.; средний разряд; средний тарифный коэффициент; выработку на одного рабочего, ед.; коэффициент механизации потока. После ознакомления с технологической схемой потока составляется таблица – сводка рабочей силы (табл. 6.1). Сводку оборудования составляют на основании технологической схемы по табл. 6.2. Количество запасного оборудования берется в размере 7-10% от основного – для конвейерных потоков и 3-5% - для групповых и потоков малых серий. После составления сводки рабочей силы производится анализ технологической схемы по следующим показателям. 1. Средний разряд

где

Сводка рабочей силы потока изготовления изделия Мощность потока в смену, шт. Такт потока, с. Количество рабочих в потоке, чел. Таблица17.1

Таблица 17.2 2. Средний тарифный коэффициент:

где Необходимо, чтобы средний разряд соответствовал среднему коэффициенту. 3. Коэффициенты согласования или коэффициент загрузки потока:

где

4. Выработка на одного рабочего в смену (в единицах изделия):

где 5. Коэффициент механизации:

где

6. стоимость изготовления изделия или величина заработной платы за изделие, руб.:

где

7. Коэффициент использования оборудования:

где

При анализе технологической схемы необходимо обратить внимание на количество организационных операций, состоящих из неделимых разной специальности; кратность операций и количество кратных операций; количество операций из одной неделимой. Данные по технико-экономическим показателям потока сводятся в табл. 17.3. Таблица 17.3

Требования к отчету о лабораторной работе: 1. Построение синхронного графика технологической схемы разделения труда. 2. Анализ и выводы на основании синхронного графика. 3. Построение монтажного графика. 4. Таблица-сводка рабочей силы потока изготовления изделия. 5. Сводка оборудования на основании технологической схемы разделения труда. 6. Технико-экономические показатели потока. 7. Расстановка оборудования на основе технологической схемы разделения труда. Выводы по работе. Контрольные вопросы 1. Для чего строится монтажный график? Что он показывает? 2. Для чего строится синхронный график? Какие выводы Вы можете сделать о своем синхронном графике? 3. Как доказать, что графический анализ распределения труда выполнен правильно? 4. Для чего необходим анализ технологической схемы потока? 5. С чего начинается анализ технологической схемы и как выполняется? Какие показатели технологической схемы являются основными? 6. По какому признаку оценивается специальность рабочего на той или иной организационной операции? 7. Как определяются расчетное количество рабочих по видам работ и сумма тарифных коэффициентов? 8. Что характеризует собой средний разряд по потоку?

Список рекомендуемой литературы: 1. Гвоздев, Ю.М. Химическая технология изделий из кожи. М.: изд. Академия, 2006. 2. Крючкова, Г. А. Технология швейно-трикотажных изделий. М.: изд. Академия, 2009. 3. Терская, Л. А. Технология раскроя и пошива меховой одежды. М.: Академия, 2004. Лабораторная работа 18. РАСЧЁТ СЕРИЙ Цель и задачи работы: Цель работы: ознакомление с серийной системой раскроя. Задачи работы: приобретение навыков в составлении компоновки обмеловок, карты и графика раскроя; установление показателей эффективности работы раскройного цеха.

Теоретическое обоснование работы: 1. Выполнить раскладку лекал на образцах костюмной ткани. 2. Определить рациональные условия раскроя серии. 3. Подбор сочетаний размеро-ростов в раскладках. 4. Составить план раскроя (карты расчета и график раскроя).

Многие швейные предприятия работают по прямым договорам с торгующими организациями. Выпуск готовых изделий в этом случае определяется заказами торгующих организаций. В заказах определяются сроки поставок, ассортимент продукции и качество единиц изделий по ассортименту, требуемая размеро-ростовочная шкала (ростовка). На основе этих договоров на предприятии составляется свободный заказ на планируемый период, в котором указываются ассортимент выпускаемой продукции по моделям и количество единиц каждого фасона. В зависимости от размера сводного заказа на модель, они выполняются по-разному. Небольшие по величине заказы выполняются целиком, шкала размеро-ростовочного ассортимента закрывается к моменту выполнения всего заказа. В этом случае заказ равен серии. Большие по величине заказы разбиваются на несколько серий. Серия – это минимальная часть заказа, выполненная в соответствии с полным объемом шкалы размеро-ростов в сроки, заранее согласованные с торговыми предприятиями. Система выполнения заказов по частям называется серийной. Размер серии оказывает существенное влияние на объем работ в подготовительном и раскройном цехах. Затраты труда на настилание, обмеловку, вырезку и другие операции раскроя минимальны при выполнении заказов нормальными сериями. При нормальной серии все настилы имеют максимальную технически возможную высоту. Нормальная серия Сн определяется из условий, что на размеро - рост с минимальным удельным весом приходится настил с максимальной технически допустимой высотой –

Где Х – комплектность деталей в обмелке (Х=1 при раскладке полных комплектов лекал изделия и Х= С, 5 при раскладке полукомплектов); У – наибольший общий делитель рада чисел процентного соотношения шкалы размеро-ростов.

где М – дневной выпуск изделий данного ассортимента; t - срок выполнения ростовки; К – число изготавливаемых моделей. Потери производства тем более заметны, чем больше серия Ср отличается от серии Сн. Нельзя допускать, чтобы Ср меньше была 25 – 30% от нормальнй серии, так как при этом средневзвешенная высота настила снижается на 40 – 45%, а объем работ в пачках возрастает на 70 – 80%. Ориентировочные размеры серий для некоторых видов изделий, шт.: Пальто 1500 – 2500 Костюмы 2000 – 3000 Платья х/б 5000 – 10000 Сорочки мужские 8000 – 10000 При расчете серий должны быть выполнены следующие основные требования: 1) обеспечение экономичности расхода материалов; достижение минимального процента межлекальных выпадов в раскладках; 2) выполнение установленной шкалы размеро - ростов; 3) обеспечение экономичности раскроя (минимального количества раскладок, настилов, высоты настилов не ниже достигнутых на предприятиях); 4) обеспечение условий рационального расчета кусков (рациональной разницы между смежными нормами длин раскладок, оптимального количества однокомплектных раскладок); 5) сокращение работы при установлении длин раскладок (выделение типовых схем раскладок). Выполнение требований зависит в основном от подбора сочетаний размеро - ростов в раскладках. Подбор сочетаний может быть выполнен по принципу объединения смежных размеро-ростов, на основе анализа экономичности нескольких предварительных экспериментальных раскладок, по принципу последовательного возрастания площадей лекал. Наиболее распространенным способом является объединение смежных размеро-ростов. Возможны следующие варианты объединения: одинаковых размеро-ростов (сам с собой)164 –92 +164-92; смежных размеров, одинаковых ростов 170 – 96 +170 – 100; одинакового размера, смежных ростов 164- 92 + 170 – 92; смежных размеров, смежных ростов 164 – 92 + 170 – 96. На основании опыта промышленности для многих изделий установлены варианты объединения, которые дают наиболее экономичные раскладки. Так, для мужских костюмов наиболее экономичен вариант объединения смежных размеров – одинаковых ростов; для мужских сорочек смежных размеров – смежных и одинаковых ростов; для женских платьев и блуз наиболее экономичные раскладки дает объединение резко разных размеров (88+100). Подбор на основе анализа экономичности нескольких экспериментальных раскладок применяется для изделий и моделей, имеющих сложную конфигурацию деталей. Подбор сочетаний по принципу последовательного возрастания площадей лекал применяется при большом значении Ср. по этому принципу размеророста с наименьшей и наибольшей площадями лекал объединяют «сам с собой». Такой порядок обеспечивает наибольший диапазон длин раскладок. Второй по возрастанию площади размеро-рост объединяют с третьим до полного использования одного из них. Остаток объединяют со следующим по возрастанию площади размеро-ростом и т.д. при таком подборе число раскладок увеличивается, содержание раскладок не однотипно, возможно объединение через размер, через рост. Подбор направлен на выполнение условий рационального расчета кусков, остальные требования к расчету серий практически не выполняются.

Описание лабораторной установки: Материалы, инструменты, приспособления: комплекты лекал изделий костюмной группы в масштабе 1:5; миллиметровая бумага формата 1,0 * 0,5; образцы костюмных тканей на которых выполняется раскладка лекал. По каждой раскладке определяется удельный вес, количество изделий, количество и высота настилов, количество пачек, способ настилания – оформляется карта раскроя. Удельный вес Количество изделий N рассчитывается по формуле

Для определения количества и высоты настилов необходимо установить общее количество полотен по данной раскладке:

где n – количество комплектов лекал в раскладке. Количество настилов

где Высота настила устанавливается исходя из условия

Количество пачек Количество пачек в серии равно

Кроме составления графика раскроя и проверки проведенных расчетов определяется количество изделий в настиле и в серии:

Как итог расчета, определяется средневзвешенная высота настила:

где Для установления очередности раскроя тех или иных настилов составляется график раскроя на все дни выполнения серии. Один день графика – раскроя обычно составляет одну расчетно-планировочную карту. Основные требования при составлении графика следующие: 1) возможность рационального расчета кусков ткани, для чего обмеловки, объединяемые для исполнения в один день, должны иметь различную длину, а следовательно, различное содержание; 2) равномерная загрузка раскройного цеха, для чего количество настилов и пачек, раскраиваемое по дням, должно быть приблизительно равным:

где t- срок выполнения ростовки (обычно 5 – 10 дней); 3) количество изделий, раскраиваемое в день, должно соответствовать мощности процессов по выпуску данной модели– для ритмичного снабжения кроем пошивочных цехов.

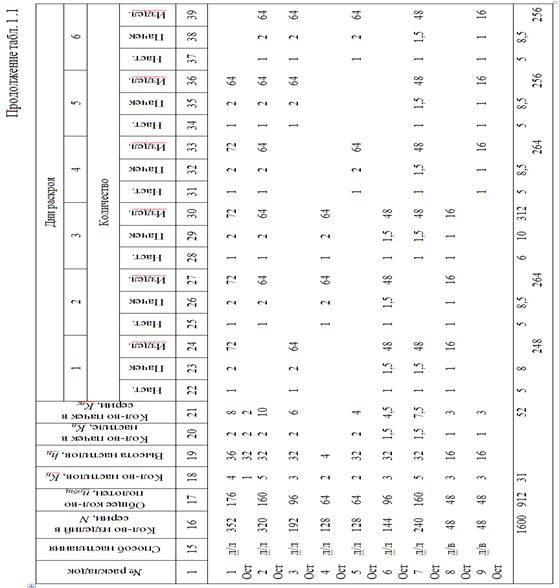

Методика проведения работы: 1. Установить исходные данные для заданного вида изделия: район потребления продукции; шкалу размеро – ростов; величину нормальной Сн и расчетной Ср серий; мощность потока; количество одновременно изготовляемых моделей; соотношение в выпуске между моделями; срок выполнения серии. Выполнить раскладку лекал на образцах костюмной ткани. . 2. Определить рациональные условия раскроя серии, используя нормативную документацию: рекомендуемые способы настилания; рекомендуемое количество лекал в раскладке; допустимое количество одиночек, в %; максимальную технически возможную высоту настила; способ подбора размеро-ростов в раскладках. 3. Произвести подбор сочетаний размеро-ростов. В табл.1.1 (гр.1-14) приведен пример подбора сочетаний на костюм мужской способом смежных размеров – смежных ростов при величине Ср - 1600 ед. При компоновке по принципу объединения смежных размеро-ростов необходимо стремиться к тому, чтобы наибольшее число раскладок было объединено с учетом наиболее экономичного варианта и общее число раскладок было наименьшим. Для этого подбор начинают с размеро-роста с наибольшим удельным весом. Таким в примере является 108-170 с Затем определяется суммарный удельный вес раскладки. Для двухкомплектной раскладки он равен удвоенному меньшему удельному весу (11*2 =22). По размеро-росту 108 – 170 остается остаток (18-11 =7%). Все остатки по удельным весам списываются до тех пор, пока не будут объединены все размеро-роста. Для проверки правильности расчетов в конце рассчитывается общий удельный вес раскладок, который должен быть равен 100%. Чтобы улучшить расчет кусков, прибегают к изменению числа комплектов лекал в раскладках. Для мужских костюмов рекомендуются раскладки в 1,5 комплекта. В примере формирование полуторо-комплектной раскладки показано в обмеловках 6 и 7. Так как по одной раскладке изделий, раскраиваемых по целому комплекту лекал, в два раза больше, чем изделий, раскраиваемых по,5 комплекта, то и удельные веса соответствующих размеро-ростов должны относиться 2:1. в обмеловке 6 по одному комплекту лекал раскраивается размеро-рост 104-182 ( При подборе сочетаний с целью рационального расчета кусков необходимо предусматривать однокомплектные раскладки в пределах, установленных инструкцией. В примере обмелки 8, 9. 4. Составить план раскроя. Для этого определяется количество изделий, полотен, количество и высота настилов, способ настилания, количество пачек (табл. 18.1, гр. 15-21). Как итог, определяется средневзвешенная высота настилов

Для обеспечения ритмичной работы раскройного цеха устанавливается очередность раскроя настилов – график раскроя серии. Один день графика раскроя обычно составляет одну карту расчета материалов (см. табл.1.1, гр. 22-39)

Требования к отчету о лабораторной работе: 1. Подбор сочетаний размеро-ростов в раскладках. 2. Раскладки лекал в соответствии с заданием. 3. Определение рациональных условий раскроя серии. 4. Составление плана раскроя (карты расчета график раскроя). 5. Расчет количества изделий. 6. Расчет высоты настилов. 7. Расчет количества пачек в серии. 8. Расчет средневзвешенной высоты настила. Контрольные вопросы: 1. В чем преимущества работы нормальной серии по сравнению с расчетной? 2. По каким показателям можно определить качество выполнения компоновки раскладок? 3. Сколько вариантов может быть получено при комплектовке размеро-ростов «сам с собой»? 4. Какие показатели рассчитываются в карте раскроя? 5. Для чего составляется график раскроя? Список рекомендуемой литературы: 1. Гвоздев, Ю.М. Химическая технология изделий из кожи. М.: изд. Академия, 2006. 2. Крючкова, Г. А. Технология швейно-трикотажных изделий. М.: изд. Академия, 2009. 3. Терская, Л. А. Технология раскроя и пошива меховой одежды. М.: Академия, 2004. Лабораторная работа 19. Раскладка лекал. Цель и задачи работы: Цель работы - ознакомление с техническими условиями выполнения раскладок лекал. Задачи работы - приобретение навыков в выполнении раскладок лекал; изучение факторов, влияющих на экономичность раскладок. Теоретическое обоснование работы: 1. Ознакомиться с заданием. 2. Определить рамку раскладки лекал. 3. Ознакомиться с техническими условиями на выполнение раскладки. 4. Выполнить раскладки лекал. 5. Анализ выполненных раскладок.

Описание лабораторной установки: Материалы, инструменты, приспособления: Комплекты лекал изделий костюмной группы в масштабе 1:5; миллиметровая бумага формата 1,0* 0,5 м; образцы костюмных тканей в клетку.

Раскладка имеет большое значение для экономного расходования материала, поэтому при ее выполнении необходимо найти наиболее рациональное расположение лекал с соблюдением допустимого количества надставок к деталям, правильного направления рисунка, ворса, нитей основы ткани в деталях. В практике швейного производства применяются следующие виды раскладок лекал. По способу настилания раскладки могут быть всгиб лицо с лицом, вразворот лицо с лицом или лицом вниз. Настилание всгиб по ширине находят ограниченное применение из-за увеличенного расхода материала, трудности настилания. Таким образом, могут раскраиваться только остатки материалов с крупным раппортом клетки. Наибольшее распространение в промышленности находит способ настилания вразворот лицо с лицом. Такой способ настилания применяется для изделий, имеющих симметричные парные детали, мелкие несимметричные детали или большие детали с незначительным отступлением от симметрии. Такие несимметричные детали раскраиваются по наибольшей (например, гульфик по откоску) с последующей подрезкой. При этом способе настилы имеют четное число полотен, каждая пара полотен обращена лицевыми сторонами материала друг к другу, парные детали изделия комплектуются из смежных полотен настила и являются участниками одного и того же куска. В связи с этим в раскладках лицо с лицом не требуется соблюдения парности деталей. При настилании лицом вниз все полотна в настиле лицевыми сторонами обращены вниз, детали изделия комплектуются из одного полотна, в раскладке лекал должна соблюдаться парность деталей. Последнее условие вызывает увеличение межлекальных выпадов на 0,3-1,7% по сравнению с раскладками лицо с лицом. Поэтому раскладка лицом вниз применяется только при наличии в конструкции непарных или несимметричных по форме деталей, для раскроя однокомплектных раскладок, при малой длине кусков, большом количестве текстильных пороков, в том числе и разноцвете, а также в тех случаях, когда свойства материалов не позволяют настилать его лицо с лицом. Чтобы избежать раскладки лицом вниз, иногда выносят непарные детали в отдельную секцию этой же раскладки или в отдельный настил. По количеству комплектов лекал раскладки могут быть однокомплектные (одиночки) или многокомплектные(комбинированные. Однокомплектные раскладки включают комплект лекал одного изделия или два полукомплектов разных (комбинированная одиночка). Комбинированные раскладки включают комплекты лекал нескольких изделий (2,0; 2,5; 3,0; 3,5 и т.д.). Межлекальные выпады в одиночных раскладках на 0;5 – 5% выше, чем в комбинированных, поэтом они находят ограниченное применение в промышленности. Количество изделий, раскраиваемых по одиночным раскладкам, ограничено действующей Инструкцией по нормированию расхода материала, например для мужских костюмов не более 10%. С увеличением количества комплектов лекал в раскладке возрастает число вариантов их расположения, соответственно уменьшаются межлекальные выпады.. дальнейшее увеличение количества комплектов лекал в раскладке не дает заметного снижения межлекальных выпадов, но значительно увеличивает затраты времени на ее изготовление. В каждом случае должны быть определены рациональные длины раскладок, учитывая, кроме вышеперечисленных факторов, возможность безостаткового расчета, длину настилочных столов, условия настилания. На основе опыта работы промышленности определено оптимальное количество комплектов лекал в раскладке. Так, в верхней одежде для взрослых (пальто, плащах, костюме) – два комплекта, в верхней одежде для детей – до четырех, шести, в бельевых изделиях – до двадцати. Максимальное количество комплектов лекал в раскладке определяется в основном длиной настилов при существующем низком уровне механизации настилания, качестве материалов: для материалов пальтовых, костюмных шириной 148 – 150 –5 –7 м, для бельевых, плательных шириной 80–110–10 м. Для изделий, имеющих симметричные детали, могут применяться раскладки лицо с лицом с дробным количеством комплектов лекал (1+0,5; 3*0,5; 2*0,5; 2,5; 3,5). Другим фактором, оказывающим значительное влияние на величину межлекальных потерь, является правильное комбинирование в одной раскладке размеро-ростов, моделей, изделий. На основании практики определены оптимальные сочетания размеро-ростов в раскладках. Для большинства швейных изделий общей рекомендацией является соединение в одной раскладке одинаковых или смежных размеро-ростов. Для отдельных моделей, имеющих сложную конфигурацию деталей (например, пальто и платья женские и для девочек), эта общая рекомендация может быть изменена. В раскладках сорочек, брюк сочетания определяются шириной материала. При увеличенном проценте межлекальных потерь по какой-либо модели их сокращению способствует рациональное совмещение в одной раскладке лекал разных моделей или даже видов изделий, изготовляемых из одинаковых материалов. Однако в современных условиях работы производства по прямым связям с торговлей, когда количество изделий по каждой модели строго обусловлено заказом, применение кооперированных раскладок значительно затрудняется. В этих условиях целесообразно расширить участие каждой модели в кооперировании, объединяя ее в раскладке не с одной, а с несколькими моделями. На величину межлекальных потерь оказывает влияние также ширина ткани, точнее, ширина рамки раскладки. Хорошая взаимоукладываемость лекал изделия достигается не на всех ширинах, отдельные группы ширин являются явно нерациональными для некоторых видов изделий. Для верхней одежды (пальто, костюмы) диапазон рациональных ширин 136-150 см, мужских брюк – 136-150 см, мужских сорочек – 90 – 100 см, 13. как правило, на больших ширинах межлекальные потери меньше, однако и здесь могут быть исключения. По рекомендациям швейной промышленности искл

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1727; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.27.154 (0.015 с.) |

34,0

34,0 Спинка

Спинка

Спинка

Спинка

,

, - сумма разрядов (гр. 9, табл. 17.2, полученная сложением по вертикали);

- сумма разрядов (гр. 9, табл. 17.2, полученная сложением по вертикали); - расчетное количество потока (гр. 8, табл. 17.2)

- расчетное количество потока (гр. 8, табл. 17.2) ,

, - сумма тарифных коэффициентов, полученная сложением по вертикали строк (гр. 2, табл. 6.2)

- сумма тарифных коэффициентов, полученная сложением по вертикали строк (гр. 2, табл. 6.2) ,

, - время изготовления изделия, берется по итогу гр. 7, табл. 17.2, с.;

- время изготовления изделия, берется по итогу гр. 7, табл. 17.2, с.; - такт потока, с.;

- такт потока, с.; - фактическое количество рабочих потока (коэффициент загрузки потока должен быть в пределах от 0,99 до 1,01).

- фактическое количество рабочих потока (коэффициент загрузки потока должен быть в пределах от 0,99 до 1,01). ,

, - выпуск потока в смену, шт.

- выпуск потока в смену, шт. ,

, - суммарная затрата времени по всем неделимым операциям, выполняемым на машинах, спецмашинах, аппаратах и прессах, с.;

- суммарная затрата времени по всем неделимым операциям, выполняемым на машинах, спецмашинах, аппаратах и прессах, с.; ,

, - дневная ставка I-го разряда, руб.;

- дневная ставка I-го разряда, руб.; - сумма тарифных коэффициентов

- сумма тарифных коэффициентов ,

, - суммарная затрата времени по всем неделимым механизированным операциям;

- суммарная затрата времени по всем неделимым механизированным операциям; - суммарная затрата времени по организационным механизированным (машиной, спецмашиной и др.) операциям.

- суммарная затрата времени по организационным механизированным (машиной, спецмашиной и др.) операциям.

(1.1)

(1.1)

раскладки определяется как сумма удельных весов каждого размеро-роста по наименьшему удельному весу. Например, в раскладку объединяются два размеро-роста с удельными весами соответственно 1,5% и 0,5%. Удельный вес раскладки составляет 0,5%+0,5%=1,0%. Все остатки по удельным весам списываются до тех пор, пока не будут объединены все размеро-роста. Для проверки правильности расчетов в конце подсчитывается общий удельный вес раскладок, который должен быть равен 100.

раскладки определяется как сумма удельных весов каждого размеро-роста по наименьшему удельному весу. Например, в раскладку объединяются два размеро-роста с удельными весами соответственно 1,5% и 0,5%. Удельный вес раскладки составляет 0,5%+0,5%=1,0%. Все остатки по удельным весам списываются до тех пор, пока не будут объединены все размеро-роста. Для проверки правильности расчетов в конце подсчитывается общий удельный вес раскладок, который должен быть равен 100. (1.2)

(1.2) (1.3)

(1.3) определяется по формуле

определяется по формуле (1.4)

(1.4)

в настиле равно количеству комплектов лекал в раскладке:

в настиле равно количеству комплектов лекал в раскладке:

(1.5)

(1.5)

(1.6)

(1.6) – число раскладок в расчете.

– число раскладок в расчете. (1.7)

(1.7) (1.8)

(1.8) =18%. Под выбранным размеро-ростом ставят знак Х и согласно условию подбора ищут смежный размеро-рост, обеспечивающий более полное использование размеро-роста с максимальным удельным весом (104-176,

=18%. Под выбранным размеро-ростом ставят знак Х и согласно условию подбора ищут смежный размеро-рост, обеспечивающий более полное использование размеро-роста с максимальным удельным весом (104-176,  :

: пол.

пол.