Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изготовление полимерной тарыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

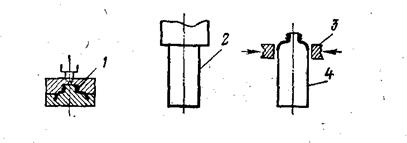

Существуют следующие виды полимерной тары: выдувная, литьевая, термоформованная. Выдувная тара Получила свое название по способу ее изготовления, заключающемуся в том, что экструзией из полимерного материала формуют трубчатую заготовку, которая поступает в специальную форму, раздувается в объемное изделие, охлаждается и удаляется из формы. Экструзионно-выдувная тара, наряду с общими преимуществами, характерными для полимерной упаковки, имеет индивидуальные, присущие только этому виду: возможность изготовления тары практически любой формы и различного объема (от 0,001 до 600 л); высокая формоустойчивость; повышенные прочностные свойства; возможность многократного использования и др. Существуют следующие способы производства выдувной тары: экструзия с раздувом; инжекция с раздувом; формование из трубчатых заготовок; формование из литьевых заготовок с двухосной ориентацией; инжекционно-экструзионное формование; литьевое погружное формование с раздувом; экструзионно-погружное формование с раздувом; литье и экструзия с последующей сваркой. Экструзия с раздувом. Полимерная заготовка (1) из экструдера (2) поступает в выдувную форму (3), где происходит раздув и охлаждение изделия (4) (рис. 11). Инжекция с раздувом. Расплав из сопла литьевой машины (1) поступает в форму, где формуется полимерная заготовка (2). Заготовка переносится в выдувную форму (3), раздувается в выдувное изделие (4) и охлаждается (рис. 12). Формование из трубчатых заготовок. Трубчатую полимерную заготовку (1) помещают между нагревателями (2), переносят в выдувную форму (3), раздувают и охлаждают изделие (4) (рис. 13). Формование из литьевых заготовок с двухосной ориентацией. Литьем под давлением изготавливают заготовку (1), помещают между нагревателями (2), ориентируют в продольном направлении подвижным ниппелем (3), раздувают и охлаждают изделие (4) (рис. 14). Инжекционно-экструзионное формование. Литьем под давлением изготавливают горловину изделия (1), которую вводят в выдувную форму; экструдируют трубчатую заготовку (2), которую соединяют с горловиной. После раздува и охлаждения в выдувной форме (3) получают готовое изделие (4) (рис. 15). Литьевое погружное формование с раздувом. В расплав термопласта из экструдера (1) погружают оправку (2), на поверхности которой образуется заготовка (3). Заготовка отделяется от расплава ножом (4) и переносится в форму (5), где раздувается и охлаждается (рис. 16). Экструзионно-погружное формование с раздувом. В литьевую форму (1) впрыскивается расплав полимера и в него погружается оправка (2). Оправка с образовавшейся заготовкой (3) переносится в выдувную форму (4), раздувается в изделие и охлаждается (рис. 17). Литье и экструзия с последующей сваркой. Горловину с резьбой (1) изготавливают литьем под давлением. Экструдируют корпус (2) в виде трубки. Горловину и корпус сваривают между электродами 3 в объемное изделие (4) (рис. 18). Экструзионно-выдувная полимерная тара занимает ведущее место по объему производства и применению, хотя в экономическом отношении несколько уступает термоформованной и пленочной упаковке. Она широко используется в различных отраслях народного хозяйства: в пищевой промышленности - для упаковки растительного масла, безалкогольных напитков, ординарных вин; в парфюмерной - для упаковки кремов, лосьонов, шампуней; в химической - для упаковки химреактивов, товаров бытовой химии; в медицине - для упаковки медпрепаратов и др. К данному виду тары относятся полимерные банки, бутылки, канистры, фляги.

Рис. 11. Экструзия с раздувом

Рис. 12. Инжекция с раздувом

Рис. 13. Формование из трубчатых заготовок

Рис. 14. Формование из литьевых заготовок с двухосной ориентацией

Рис. 15. Инжекционно-экструзионное формование

Рис. 16. Литьевое погружное формование с раздувом

Рис. 17. Экструзионно-погружное формование с раздувом

Рис. 18. Литье и экструзия с последующей сваркой Для изготовления экструзионно-выдувной тары используют гранулированные и порошкообразные термопласты: полиэтилен, поливинилхлорид, полипропилен, реже - полистирол. В отдельных случаях применяют поликарбонаты, акрилаты, полиформальдегид. Наибольшее распространение получил гранулированный полиэтилен, так как производство тары на его основе относительно просто и не требует специального оборудования. Крупногабаритная тара, объемом свыше 10 л, выпускается преимущественно из полиэтилена. Изготовление тары на основе порошкообразного и гранулированного ПВХ, напротив, требует поддержания точного температурного режима, специального перерабатывающего оборудования и формующего инструмента, периодической чистки рабочих узлов. Высокая текучесть расплавов полипропилена позволяет выпускать тару с минимальной толщиной стенки (до 100-200 мкм), а там, где необходима повышенная прочность тары, применяют поликарбонаты и полиформальдегид. Акрилаты обеспечивают производство высокопрозрачных бесцветных изделий. Экструзионно-выдувную полимерную тару можно условно разделить по следующим основным признакам: по названию - флаконы, банки, тубы, канистры, бочки; по форме - круглая, коническая, квадратная, плоская, фигурная; по объему - малого объема (до 0,5 л), среднего объема (от 0,5 до 2,0 л), большого объема (свыше 2,0 л); по материалу тары - полиэтиленовая, поливинил-хлоридная, полистирольная, полипропиленовая, на основе сополимеров, акрилатов и др.; по цвету - белая, прозрачная, цветная; по диаметру горловины - узкогорлая (внутренний диаметр горловины до 0,01 м), со средним диаметром горловины (от 0,01 до 0,03 м); широкогорлая (внутренний диаметр горловины свыше 0,03 м); по конструкции горловины - с резьбовой наружной или внутренней частью, с гладкой наружной и внутренней частью, с фасонной наружной частью; по жесткости - жесткая, эластичная; по назначению - тара для упаковки жидких, порошкообразных сыпучих и пастообразных продуктов; по токсикологической оценке - для упаковки пищевых продуктов, фармацевтических препаратов и прочих изделий. Технологический процесс производства экструзионно-выдувной тары состоит из нескольких основных операций: получение расплава и выдавливание трубчатой заготовки на экструзионном агрегате; формование изделий раздувом в пресс-форме, установленной на выдувном устройстве и охлаждение изделий; извлечение изделия из формы с помощью специального механического или пневматического сбрасывателя; окончательная отделка готовых изделий (удаление облоя) как в самой форме, так и после извлечения из нее. С развитием экструзионно-выдувной техники, кроме описанного основного способа формования объемной тары, появились другие разновидности процесса: формование заготовки литьем под давлением в литьевой форме с последующим раздувом в выдувной форме на формующей машине (литье с раздувом); выдавливание трубчатой заготовки и отливка горловины изделия, соединение горловины с заготовкой и ее раздув; отливка половин, полого изделия в форме на литьевой машине и последующая их сварка. Для изготовления полимерной тары экструзионно-выдувным способом применяются экструзионно-выдувные агрегаты различной конструкции. Экструзионно-выдувной агрегат в общем случае состоит из трех основных механизмов: экструдера, предназначенного для получения и выдачи расплава полимера; экструзионной головки - для формования и выдачи трубчатой заготовки - и выдувного устройства. Основные характеристики экструзионно-выдувных агрегатов: максимальный объем изготовляемой тары - оборудование, позволяющее изготавливать тару объемом до 0,5 л (легкий тип), до 20 л (средний тип), от 20 до 200 л и более (тяжелый тип); производительность: малопроизводительное - до 250 шт/ч (10-25 кг/ч), средней производительности - до 800-1200 шт/ч (35-55 кг/ч), высокопроизводительное - 3000 шт/ч (60-100 кг/ч) и более. Обе эти характеристики взаимосвязаны и учитываются в каждом конкретном случае, исходя из потребностей производства. Наиболее универсальным является средний тип тароделательного оборудования средней производительности, который в основном используется для производства «Объемной тары широкого ассортимента непосредственно у потребителя». При централизованном производстве тары на специализированных предприятиях или при изготовлении однотипной тары для пищевых продуктов на предприятиях с объемом производства до 100-150 млн. изделий в год предпочтение следует отдавать высокопроизводительному тароделательному оборудованию. Там, где требуются широкое разнообразие ассортимента выпускаемой тары, оперативность при переходе от одних форм и объема к другим, а также при мелкосерийном производстве используют малопроизводительное тароделательное оборудование легкого и среднего типа. Экструзионно-выдувные агрегаты можно подразделить по следующим основным признакам: 1) по виду и характеру перерабатываемого материала - экструдеры для переработки только одного вида материала (например, полиэтилена); универсальные экструдеры (как правило, комплектуемые набором шнеков и головок), способные перерабатывать различные материалы; универсальные экструдеры со специальной конструкцией загрузочных устройств и рабочих узлов, способные работать на сыпучих и гранулированных материалах различной химической природы; 2) по типу привода экструдера - с механическим приводом со ступенчатой или с плавной регулировкой частоты вращения шнека; с электрическим приводом или с гидроприводом с плавной регулировкой; 3) по типу охлаждения шнека и цилиндра - с жидкостным, воздушным и комбинированным охлаждением; 4) по принципу подачи трубчатой заготовки - с периодической подачей заготовки (с копильником или аксиальным периодическим передвижением шнека); с непрерывной подачей заготовки; 5) по расположению шнека и формующей экструзионной головки - агрегаты с угловой головкой, горизонтальным расположением шнека и вертикальной подачей заготовки; агрегаты с прямоточной горизонтальной или вертикальной головкой, горизонтальным или вертикальным расположением шнека и горизонтальной или вертикальной подачей заготовки; 6) по наличию механизма регулирования толщины заготовки - с неподвижными формующими органами (без регулировки); с подвижным дорном или стаканом (ручная регулировка во время остановки агрегата); с подвижными частями формующего инструмента и механизмом программного регулирования толщины заготовки в процессе работы агрегата; 7) по количеству формуемых заготовок - одноручьевые и много-ручьевые; 8) по количеству рабочих позиций (выдувных форм) - однопози-ционные и многопозиционные; 9) по способу раздува заготовки - с нижним раздувом; с верхним раздувом; с раздувом с помощью внедряемой иглы (боковым или угловым); 10) по кинематике движения механизмов раздува - с возвратно-поступательным движением; с прерывистым (ротационные) или непрерывным (роторные) вращением; 11) по типу приводного устройства механизма раздува - с механическим, гидравлическим, пневматическим, комбинированным - гидропневматическим; 12) по типу охлаждения пресс-форм - с водяным магистральным охлаждением; с водяным охлаждением с применением автономной холодильной установки; с газоводяным или смешанным охлаждением в замкнутом цикле с автономной холодильной установкой; 13) по наличию вспомогательных устройств - для удаления облоя в форме или вне ее; для ориентированной выдачи готового изделия; для нанесения печати или этикетки в форме; для наполнения тары после раздува. В отечественной практике для изготовления экструзионно-выдувной тары наибольшее распространение нашли агрегаты типа ЭВА, АВ, ВЭВП-40, «Бузулук», «Бекум», «Каутекс», «АСКО» и др. Наиболее важные технологические параметры процесса изготовления экструзионно-выдувной тары: температура по зонам шнека и формующей головки - для полиэтилена низкой плотности она колеблется от 120 до 170 °С; для полиэтилена высокой плотности - от 130 до 190 °С; для жесткого ПВХ - винипласта - от 140 до 200 °С; для пластифицированного ПВХ - пластика - от 120 до 170 °С; 14) по частоте вращения шнека - может составлять от 1-2 (при наладочных режимах) до 200-250 об/мин; давление воздуха при раздуве (от 200 до 1000 кПа); время одного полного цикла формования может составлять от долей секунды до 30 мин в зависимости от объема, формы и толщины изделия; 15) по расходу и температуре охлаждаемого агента (расход может составлять от 0,2 до 5 м3/ч при емпературе от 5 до 20 °С).

в полимерную тару жидких продуктов: 1 - экструзионно-выдувной автомат; 2 - транспортер для приема готовой тары; 3 - устройство для сортировки тары; 4 - печатная машина; 5 - автомат ориентации тары в вертикальное положение; 6 - угловая станция; 7 - разливочный и укупоривающий автомат; 8 - устройство для открывания картонных коробок; 9 - автомат для упаковки тары в картонные коробки; 10 - машина для закрывания и обандероливания картонных коробок.

Современные экструзионно-выдувные агрегаты снабжены автоматической системой управления, которая регулирует работу формующего устройства без вмешательства оператора. Как правило, современный экструзионно-выдувной агрегат обслуживается одним оператором-наладчиком, который включает его, следит за режимом и производит предварительный контроль качества выпускаемых изделий. Особое внимание при этом обращается на полноту формования резьбовых горловин, охлаждение изделий, прочность сварных швов, отсутствие на изделиях царапин, вмятин, горелых и других посторонних включений. Не допускаются отверстия или трещины любых размеров, а также остатки облоя. Изготовленная и прошедшая контроль ОТК экструзионно-вы-дувная тара может в дальнейшем поступать на промежуточное хранение перед последующими операциями печати, укупорки и наполнения, если эти операции производятся на месте ее изготовления. В таких случаях тару помещают в легкие металлические контейнеры большого объема (до 5 - 10 м3) или упаковывают небольшими партиями в полимерные мешки, которые) хранят на специальных площадках. Если тара отправляется потребителю, то ее обязательно помещают во вторичную транспортную тару (картонные и деревянные короба или ящики, специальные корзины, пленочные мешки и пакеты, поддоны с усадочной пленкой и др.). Транспортная тара должна обеспечивать полную сохранность изделий в процессе их транспортировки, погрузки и разгрузки. Особое внимание уделяется обеспечению сохранности формы тары. В СНГ превалирует децентрализованный способ изготовления зкструзионно-выдувной тары, когда одно промышленное предприятие изготовляет ее, заполняет продуктом и отправляет в торговую сеть. В последнее время наметилась тенденция к созданию на базе производства экструзионно-выдувной тары поточных механизированных линий, позволяющих выпускать полностью готовую к реализации товарную продукцию, упакованную в объемную тару (рис. 19). Поточно-механизированные линии применяются для упаковки различных пищевых продуктов, товаров бытовой химии, парфюмерии и других изделий в пластмассовые бутылки или тубы. Например, фирма «Антон - Олерт» (Германия) комплектует такие линии на базе агрегатов «Каутекс» производительностью до 4500 бутылок объемом до 1 л или тубные линии максимальной производительностью до 5200 туб/ч объемом до 0,15 л. Подобные поточные линии выпускают фирмы «Бекум» (Германия), «ОМСО» (Италия) и др. Одну такую линию обслуживают 5-10 операторов. Еще одним прогрессивным направлением является создание автоматов, где совмещены процессы изготовления и заполнения экструзионно-выдувной тары. Успешно эксплуатируются автоматы подобного типа фирмы «Боттл-Пак» (Швейцария). На этих автоматах изготовляются полиэтиленовые флаконы объемом до 0,5 л, которые одновременно заполняются жидким продуктом (например, жидкими моющими средствами) с последующей заваркой горловины флакона. Остается навинтить колпачок, наклеить этикетку с текстом и упаковать готовые флаконы в транспортную тару. Производительность такого автомата до 800 наполненных флаконов в час. Он имеет малые энергоемкость, металлоемкость, габариты и обслуживается одним оператором. Следует отметить еще одну тенденцию в комплектовании поточных линий на базе так называемых модулей. Каждый модуль представляет собой экструзионно-выдувной автомат среднего типа (объем тары - до 1,5 л) и средней производительности (600-800 шт/ч). Благодаря унификации узкой передней панели (рабочей части) из таких модулей могут собираться блоки различной производительности (до 12 тыс. изделий в час). При этом сохраняется централизованная подача полимерного сырья, прием готовых изделий и не увеличивается количество обслуживающего персонала. Преимущества модульных схем заключаются в том, что на одной линии можно производить тару различной конфигурации и объема. Выход из строя одного агрегата-модуля не приводит к остановке всей линии, экономно расходуется производственная площадь, сохраняется однотипность используемых агрегатов. Типичная модульная схема показана на рис. 20. Во всех случаях процесс изготовления экструзионно-выдувной тары неизбежно связан с образованием отходов в виде облоя, дефектных изделий, заготовок и др. При этом доля таких отходов может составлять от 20 до 40 % от массы готового изделия. Большая часть этих отходов может быть подвергнута повторной переработке, что положительно сказывается на экономических показателях производства [3]. Дальнейшее совершенствование технологического процесса производства экструзионно-выдувной тары, снижение стоимости полимерного сырья, обеспечение полной безвредности позволят сделать тару еще более экономичной, расширят область ее применения.

Рис. 20. Схема линии для производства экструзионно-выдувной тары с использованием «модулей»: 1 - пневмозагрузчик; 2 - бункер для сырья; 3 - набор модулей; 4 - пресс-формы; 5 - шкаф управления модуля; 6 - транспортер для тары; 7 - транспортер для облоя и бракованных изделий; 8 - пневмотранспорт для готовой тары: 9 - дробилка; 10 — автомат по наполнению и укупорке готовой тары. Литьевая тара Получила свое название по способу изготовления, который заключается в том, что полимерный материал размягчается до вязкотекучего состояния и под давлением впрыскивается в закрытую литьевую форму, где затвердевает при охлаждении, приобретая конфигурацию внутренней полости формы, и затем удаляется из нее в виде готового изделия. Литьевая тара из полимерных материалов отличается высоким качеством, точностью размеров и сравнительно малой стоимостью. Процесс изготовления литьевой тары, может быть полностью автоматизирован. По объему выпуска литьевая тара не занимает ведущего места в тароупаковочной технике, однако в некоторых областях ее применение является преобладающим. Различают следующие виды литьевых изделий: объемная тара (пеналы, коробки и банки различной формы); объемная крупногабаритная тара (сырьевые и бутылочные ящики, лотки, поддоны, ведра и др.); укупорочные средства для объемной тары (крышки, колпачки, пробки, прокладки и др.); функциональные приспособления для объемной тары (насосы-распылители, держатели, мерники и др.). Для изготовления тары литьем под давлением применяют различные термопласты: полиэтилен, полипропилен, полистирол, поливинилхлорид жесткий и пластифицированный, поликарбонат, полиформальдегид. В некоторых случаях могут использоваться и реактопласты: фенол - формальдегид, полиэфиры, меламино- и мочевино-формальдегид-ные пластики. Технологический процесс изготовления литьевой тары состоит из следующих основных операций: получение расплава полимера с помощью шнековых экструдеров-пластикаторов; впрыск расплава в закрытую форму через систему литниковых каналов и заполнение полости формы; охлаждение готового изделия в закрытой форме; раскрытие формы и удаление готового изделия; окончательная отделка изделия (удаление литников и облоя). Для изготовления тары способом литья под давлением применяют литьевые машины, которые в общем случае состоят из трех основных узлов: инжекционного механизма с приводом; узла замыкания и размыкания формы и самой литьевой формы. Все литьевые машины характеризуются двумя основными показателями: максимальным объемом впрыска - литьевые машины с максимальным объемом впрыска до 1,065 мм3 (легкий тип), 0,5 мм3 (средний тип), 5 мм3 и выше (тяжелый тип); максимальным расстоянием между плитами. Литьевые машины различаются по следующим признакам: 1) по назначению - для литья термопластов (термопластавтоматы), реактопластов, резиновых смесей; 2) по виду и характеру перерабатываемого материала - для переработки только одного вида материала (например, полистирола), универсальные (могут комплектоваться набором рабочих узлов), способные перерабатывать различные материалы, универсальные со специальными загрузочными устройствами и рабочими узлами для переработки различных сыпучих и гранулированных материалов; 3) по типу инжекционного механизма - поршневые, одношнековые, многошнековые, с предпластикатором; 4) по расположению инжекционного механизма - горизонтальные, вертикальные, угловые; по типу механизма замыкания формы - гидромеханические рычажные, гидравлические ступенчатые; 5) по количеству изготавливаемых изделий за один цикл - с одноместными и многоместными литьевыми формами; 6) по типу литниковой системы - с холодными и с обогреваемыми литниками. В отдельную группу принято выделять роторные литьевые машины для литья двух- и многоцветных изделий, выдувные и некоторые другие литьевые машины. В отечественной практике для изготовления литьевой наибольшее распространение нашли агрегаты типа ТП и Д, а также литьевые машины марки «Куасси», «Зоммер» (Германия), «Негри-Босси» (Италия) и др. Независимо от конструкции литьевой машины, последовательность технологических операций остается всегда постоянной. Наиболее важными технологическими параметрами процесса литья являются температура инжекционного цилиндра и головки (до 200-350 °С), частота вращения шнека (до 250-300 об/мин), доза впрыска (2,5 мм3 и более), давление впрыска (до 200 МПа), временные параметры цикла формования (время впрыска, выдержки под давлением, набора материала и др.), усилие замыкания механизма литьевой формы (до 4,5 МН) [3]. Изготовленные литьевые изделия при необходимости подвергаются механической обработке и в дальнейшем в ящиках или контейнерах поступают на склад или на сборку. В производстве крупногабаритных литьевых изделий объемом свыше 0,6-1,0л наметилась тенденция к применению одного подвижного инжекционного узла для нескольких узлов замыкания и размыкания формы. В этом случае инжекционный узел, передвигаясь по специальным направляющим, последовательно подходит к каждму узлу замыкания и размыкания и производит впрыск в литьевую форму необходимой порции расплава. Такая схема обеспечивает снижение энерго- и металлоемкости и уменьшение используемой полезной площади при одновременном увеличении производительности. Процесс изготовления литьевых изделий сопровождается, как правило, образованием отходов в виде литников и бракованных изделий. Доля таких отходов составляет до 20 % от массы готового изделия. (Процесс переработки отходов (термопластов) аналогичен ранее описанному). Поэтому во всех случаях целесообразно стремиться, в частности, к снижению веса литников или полному их устранению. Для этого при литье малогабаритных изделий (например, колпачков) в многоместных формах применяют обогреваемые литниковые каналы, которые позволяют получать готовое изделие без литников, что исключает дальнейшую механическую обработку изделий и дает возможность более экономно расходовать полимерные материалы. Способ литья под давлением обеспечивает высокую точность размеров изготовляемых изделий, что обусловливает повсеместное применение литья для производств; укупорочных средств, где особенно важно выдержать точные размеры для надежной герметизации тары. Кроме того, литьем под давлением изготавливаются различные функциональные приспособления, где имеется ряд сопрягаемых деталей с точными размерами. Литьевые машины тяжелого типа позволяют формовать крупногабаритные изделия сложной формы с перегородками типа сырьевых ящиков или ящиков для бутылок. Масса таких пластмассовых ящиков в 3,8-4 раза меньше, чем деревянных, а срок эксплуатации - в несколько раз больше. Они не гниют, их легко мыть и стерилизовать, штабелировать в пустом виде по типу «один в другой», перевозить автопогрузчиком. 4.3 Термоформованная тара. Способ изготовления данной тары заключается в том, что листовой полимерный материал нагревается до определенной температуры, а затем подвергается вытяжке в форме с последующим охлаждением и высечкой готовых изделий. Термоформование имеет свои положительные и отрицательные стороны. К его преимуществам относятся низкая стоимость формую-щего инструмента и возможность производства легких тонкостенных (толщиной до 100 мкм) изделий из всех имеющихся листовых и рулонных полимерных материалов. Недостатком способа является необходимость предварительного получения листового материала строго определенных толщины и ширины с минимальным допуском по разнотолщинности. Все это усложняет процесс в целом и влияет на себестоимость тары. Процесс высечки готовых изделий требует дополнительного оборудования и дает много отходов. В ближайшие годы способ термоформования должен найти самое широкое применение в области упаковки товаров широкого потребления. Это объясняется стремлением снизить расход тароматериалов на единицу изделия, появлением новых тароматериалов, способных легко перерабатываться экструзией в лист, созданием высокопроизводительного оборудования для термоформования, которое способствует снижению себестоимости тары [3]. Термоформованная тара наиболее широко применяется для упаковки молочных продуктов (сыров, сметаны, фруктов, салатов, соков, майонеза, кондитерских изделий, яиц, штучных товаров), технических жидкостей, смазок, химических товаров бытового назначения, культбытизделий, товаров технического назначения, сигарет и т. д.). Изготовляется она почти из всех рулонных и листовых полимерных материалов. Наибольшее распространение получила тара из поливинилхлорида, полистирола, сополимера АБС, полиэтилена, полипропилена. В последнее время появились новые полимерные материалы, пригодные для формования. К ним относятся акриловые сополимеры и биаксиально ориентированная пленка из полистирола, сочетающие в себе требуемые физико-механические свойства и прозрачность. Хорошо формуется пенополистирол. Однако последний имеет специфические области применения и пока широкого распространения не получил из-за рыхлости и хрупкости, затрудняющих транспортировку готовых изделий. Кроме того, тара из пенополистирола экономически невыгодна, так как получаемые при ее формовании отходы не подлежат повторной переработке. Из всех полимерных материалов легче всего формуется полистирол. Он имеет наименьший цикл переработки. Тара из него обладает рядом ценных качеств (ударопрочность при отрицательных температурах, теплостойкость, нетоксичность, красивый внешний вид и др.). Однако по основным прочностным свойствам тара из полистирола уступает таре из других полимерных материалов. Предпочтение отдают таре из поливинилхлорида. Для производства тары может быть использован поливинилхлоридный лист толщиной 200-500 мкм, что позволяет получить легкую тару, отличающуюся невысокой стоимостью. Однако поливинилхлорид обладает низкой термостабильностью. В связи с этим лист при формовании необходимо нагревать медленно, что увеличивает общий цикл производства тары по сравнению с циклом ее производства из ударопрочного полистирола. Сополимер АБС по характеру переработки аналогичен полистиролу, а по ее продолжительности - поливинилхлориду. К особенностям АБС относится высокая гигроскопичность. Поэтому перед термоформованием его необходимо подвергать сушке. Полиэтилен и полипропилен используются для термоформования в меньшей мере. При их переработке необходимо учитывать эффект прогиба листа в процессе нагрева. Нагрев и охлаждение этих материалов требуют точной регулировки температуры, в связи, с чем цикл их формования более продолжителен по сравнению с циклом формования других полимеров. Термоформованную тару условно можно разделить по следующим признакам: 1) по назначению - одноразового пользования (кюветы, стаканы, пеналы, флаконы), многократного пользования (коробки, ячейки, лотки, поддоны, вкладыши, прокладки); 2) по форме - прямоугольная, квадратная, треугольная, круглая, цилиндрическая, коническая, овальная; 3) по объему -малого объема (до 0,05 л), среднего объема (от 0,05 до 0,5 л), большого объема (свыше 0,5 л); 4) по материалу -поливинилхлоридная, полистирольная, полиэтиленовая, на основе сополимера АБС и т. д.; 5) по цвету - белая прозрачная; 6) по глубине вытяжки, которая определяется высотой получаемого изделия или отношением высоты к наименьшей ширине или диаметру изделия; 7) по токсикологической оценке - для упаковки пищевых продуктов, товаров технического назначения, химических товаров бытового назначения и т. д. Технологический процесс производства термоформованной тары включает следующие стадии: установка и подача рулонного полимерного материала; нагрев и формование листа; охлаждение и высечка готовых изделий. С развитием техники процесса термоформования появились другие разновидности процесса: изготовление рулонных материалов и формование из них изделий в одном технологическом потоке; формование изделий непосредственно из гранул полимера; производство тары для пищевых продуктов с одновременной стерилизацией продукта, тары и необходимых узлов оборудования [3]. Для изготовления тары способом термоформования применяются агрегаты различной конструкции. Однако для всех агрегатов характерно наличие приспособления для закрепления рулонного или листового материала, нагревательной панели, устройства для формования и высечки изделий. Оборудование для термоформования можно классифицировать по следующим признакам: 1) по принципу формования - вакуумное, пневматическое; 2) по способу формования - позитивное, негативное; 3) по характеру перерабатываемого материала - для переработки только одного материала (ПВХ, ПС, ПЭ); для переработки различных полимерных материалов; 4) по допустимой максимальной глубине вытяжки листа; 5) по допустимым размерам перерабатываемого материала - по ширине и толщине полимерного листа; 6) по производительности (тактов/ч); 7) по способу нагрева и охлаждения полимерных листов. Принцип вакуумформования тары состоит в том, что закрепленный на раме полимерный лист нагревается до определенной температуры над формующей рабочей поверхностью стола, затем опускается на нее (рис. 14, а). Вследствие создания в форме вакуума размягченный лист притягивается к стенкам формы, приобретая ее контуры. После охлаждения готовое изделие выталкивается из формы сжатым воздухом. Этот способ вакуум-формования изделия на матрице называется негативным. Наряду с этим существуют различные варианты позитивного вакуумформования - изготовление изделий не в матрице, а на пуансоне формы. Нагретый полимерный лист втягивается в вакуум-камеру, после чего в нее вводят пуансон, а вакуум снимают. Предварительно растянутый лист при соприкосновении с холодным пуансоном охлаждается, плотно его обтягивая и образуя изделие требуемой формы и размеров. Негативный способ вакуумформования широко применяется для получения изделий с небольшой глубиной вытяжки (до 0,06 м), позитивный - изделий с большей глубиной вытяжки.

а б Рис. 21. Схема изготовления термоформованной тары способом вакуумформования (а) и пневмоформования (б): 1 - рама; 2 - нагреватель; 3 - пресс-форма; 4 - лист Для переработки полимерных листов толщиной 001-0,01 м в изделия сложной конфигурации применяют способ пневмоформования (рис. 21, б). В этом случае лист закрепляется на формующей поверхности рабочего стола, предварительно нагретого до необходимой температуры; в пространство над листом (в пневмокамepy) подается сжатый воздух, с помощью которого лист прижимается по контуру пресс-формы, затем охлаждается и извлекается из нее. Температура нагрева листов зависит от свойств полимерного материала и лежит в пределах 100-160 °С; температура нагрева формы - 40-80 ºС; давление воздуха -0,3-,0 Па; способ обогрева - теплорадиационный или контактный. Лучшим способом разогрева материала является контактный. Из-за плохой теплопроводности термопластов радиационный способ не обеспечивает равномерного прогрева листа до температуры размягчения по всей его площади и толщине. Для нагрева полимерного листа в основном применяют электрообогрев, газовый обогрев, ИК-лучи. В последнее время в новых агрегатах используют высокоэффективные трубчатые нагреватели. Для поддержания постоянной температуры обогрева большинство современных машин снабжаются терморегулирующими устройствами. Для охлаждения после формования обычно используется циркуляционное водяное охлаждение. Время нагрева и охлаждения термопластичных листов прямо пропорционально толщине листа и удельной теплоемкости материала и обратно пропорционально коэффициентам теплопроводности и теплопередачи последнего. Вакуумное формование применимо для массового производства тонкостенных и исключительно прозрачных изделий без каких-либо поверхностных дефектов. Вакуумформование с предварительной вытяжкой листа используется для изготовления изделий со стенками различной толщины. Пневмоформование применяется для получения изделий с минимальными допусками по разнотолщинности, для переработки листа, толщиной 1-10 мм. Основные параметры обоих способов приведены в табл. 5. Для производства термоформованной тары применяются как полуавтоматические, так и автоматические линии. Для выпуска небольших объемов тары рациональнее использовать полуавтоматические линии. В эти линии входят агрегаты по формованию тары и крышек. Емкости и крышки раздельно поступают к наполнительным и укупорочным устройствам. Достоинством этого способа упаковки является гибкость технологической схемы. Она достигается тем, что агрегаты работают независимо друг от друга. Этим обеспечивается возможность упаковки различных видов продукции. В случае если для укупорки тары применяются не крышки, а пленка - полуавтоматические линии укомплектовывают сварочными агрегатами. Использование автоматических линий целесообразно в крупнотоннажном производстве. Особенностью способа термоформования является то, что пресс-формы могут изготавливаться из различных материалов. Формы, рассчитанные на длительный срок службы, изготавливаются из алюминиевых сплавов. Для средних сроков службы применяются формы, отлитые из эпоксидных и фенольных смол. Для получения небольших партий тары можно использовать формы из гончарной глины и дерева. Последние часто применяются при вакуумформовании, так как давление на формы в этом случае относительно невелико. При пневмоформовании формы изготавливаются в о

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2063; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.181 (0.018 с.) |

Рис. 19. Схема поточной комплексной линии для упаковки

Рис. 19. Схема поточной комплексной линии для упаковки