Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Потребительская полимерная тара и упаковкаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Полимерная тара Обладает рядом преимуществ (цена, легкость транспортировки, легкость изготовления) перед стеклянной, металлической, деревянной и др. Относительный вес пластмассовой тары составляет 0,5-2 %, а деревянной - 15-20 %. Использование полимерных материалов в производстве тары обеспечивает герметичность и технологичность упаковки, позволяет снизить трудоемкость изготовления тары. Например, тара из полимерных материалов в 3-4 раза менее трудоемка по сравнению с металлической тарой. Для производства полимерной тары используются полиэтилен, поливинилхлорид(мешки, пакеты), полистирол (прозрачный и жесткий (для тортов, жиростойкий, хрупкий, посуда, медикаменты)), полипропилен (жесткие контейнеры, пленки(чипсы)),ПЭТ (бутылки), целофан (пленки, Мягкий не вода-стойкий, прочный (но от дыр рвется), прозрачный, блестящий, не сваривается, «дышит», но «не упускает запах»), полиамиды(варка в упаковке, дорого) и др. Наибольшее значение в производстве тары имеет полиэтилен, обладающий высокой химической стойкостью, механической прочностью, морозостойкостью, водонепроницаемостью. Производством полимерной тары занимаются преимущественно предприятия химической промышленности. Потребление тары из полимерных материалов растет быстрыми темпами. Рис. 7. Потребительская комбинированная упаковка а - «скин»; б - типа «стреч»; в - типа «Вителло»; г - пузырчатая амортизирующая пленка; д - трубчатая упаковка; 1 - термоусадочная пленка; 2 - упаковываемое изделие; 3 - картонная подложка; 4 - окно; 5 - двойная заготовка; 6 - крышка; 7 - картонный цилиндр; 8 - стакан; 9 - пузырчатая амортизирующая пленка; 10 - полимерный пакет; 11 - картонная гильза Для производства упаковки типа «блистер» применяют листовые и пленочные материалы толщиной 0,15-1 мм на основе УПС, ПВХ-Ж, ацетатов, бутиратов и пропинатов целлюлозы, иономеров. Подложку можно изготавливать не только из картона, но и из листовых полимерных материалов, комбинированных материалов на основе картона и алюминиевой фольги, картона и полимерной пленки. На подложке размещают указания по применению продукции, инструкции, сведения рекламного характера. Поливную упаковку типа «флоу» изготовляют нанесением расплава полимера непосредственно на упаковываемые изделия. Полимерный материал, переработанный в экструдере, через экструзионную головку сплошной полосой расплава накладывается на изделия, помещенные на картонной пористой подложке. Пористую подложку устанавливают на сетчатый конвейер. Для плотного прилегания расплава к изделию подложку вакуумируют в вакуумной камере. На подложке могут быть предварительно напечатаны правила пользования изделиями, инструкции, рекламные сведения. Основные полимерные материалы, которые применяют для упаковки типа «флоу», - ПЭНП, ПЭВП, бутираты целлюлозы и др. Транспортная и производственная полимерная тара Жесткая транспортная тара Ящики. По многообразию функций, конструкций и размеров их можно условно разделить на вкладываемые друг в друга; со сплошными или перфорированными стенками; с крышками; стоечные с перфорированными стенками; с перегородками для бутылок; специальные ящики; инвентарные ящики; разборные ящики; со вставляемыми перегородками; ящики-корзины. Для перевозки плотно уложенной упакованной продукции и продукции, транспортируемой навалом, применяют ящики без внутренних перегородок, а для транспортирования продукции в стеклянных бутылках, банках и другой потребительской таре - ящики с ячейками-гнездами. Эти же ящики используют как многооборотную внутризаводскую и инвентарную тару при внутризаводских и внутримагазинных перевозках. Пластмассовые ящики с перегородками отличаются повышенной жесткостью и точностью размеров, что позволяет использовать их на предприятиях пищевой промышленности для транспортировки стеклянных бутылок. В качестве многооборотной транспортной тары для продовольственных товаров можно применять ящики, изготовленные в соответствии с требованиями ГОСТ 17358‑71, открытые ящики с перегородками для стеклянных бутылок, ящики без перегородок, снабженные съемной крышкой. Стандартом допускается использовать эти ящики для любой другой продукции при обеспечении ее сохранности во время погрузочно-разгрузочных работ, хранения, транспортирования, а также при соблюдении ограничений, накладываемых на массу перевозимой продукции или изделия. Определенные типы и размеры транспортных литьевых ящиков предусматриваются отраслевым стандартом «Ящики полимерные многооборотные для продукции мясной и молочной промышленности». Наиболее распространены прямоугольные ящики, однако применяют и шестиугольные пластмассовые ящики, изготавливаемые литьем под давлением, например для молочных пакетов в форме тетраэдра. Для перевозки цитрусовых используют складные ящики, дно и боковые стенки которых соединены шарнирами. Замковые устройства, размещаемые на углах боковых стенок, придают ящикам требуемую жесткость. Для перевозки замороженной продукции и хрупких товаров (стекло, фарфор) применяют цельноформованные ящики с крышками из пенопластов, разборные ящики из ППС, ППВХ с пазами и шпунтовыми соединениями различных типов, а также разборные ящики из ППС, ПГВХ, ППЭ с эластичными шарнирами. Эти ящики имеют высокие теплоизоляционные и виброгасящие свойства, легки, гигиеничны, эстетичны. Для упаковки и перевозки влагоемкой продукции (овощи, фрукты, замороженные продукты, мясо, рыба, цветы и т. п.) используют ящики из гофропласта. Лотки. Это неглубокая транспортная тара, предназначенная для хранения и перевозки легко деформируемых продуктов и изделий (хлебобулочных продуктов, пирожных, пельменей, ягод, помидоров, кулинарных полуфабрикатов укладываемых в один ряд или небольшим слоем [15]. Их можно применять в качестве инвентарной производственной тары для деталей и заготовок. В лотках используют ребра жесткости, замковые устройства для сборки наполненной тары в штабель и элементы для компактного складирования порожних лотков. Укладка продукции на лотки легко механизируется и автоматизируется. В соответствии с ГОСТ 17358-71 для перевозки продовольственных товаров применяют полимерные лотки двух типов с замковыми устройствами, позволяющими собирать пакет из нескольких лотков. При этом верхний лоток используют как крышку. Лотки выпускают без крышки или с крышкой, имеющей углубление, в которое можно устанавливать другой лоток. В лотках отдельных типов на стенках имеются уступы для штабелирования. Порожние лотки этой конструкции укладывают поворотом одного лотка относительно другого на 180°. При этом уступ верхнего лотка попадает во впадину нижнего, что уменьшает общую высоту штабеля. Полимерные ящики и лотки изготовляют из ПЭ с учетом возможности штабелирования один в другой или один на другой, что позволяет при возврате порожней тары экономить до 60 % полезного объема транспортного средства или склада. Размеры ящиков и лотков должны быть кратны международным грузовым модулям 1200×1000 мм и 1200×800 мм. Объемная транспортная тара. Эта тара отличается разнообразием конструкций и формы. Эта тара, как правило, многооборотная и по экономичности успешно конкурирует с аналогичными металлическими, стеклянными и другими емкостями; удобна в употреблении, легкая, эстетичная, прочная, долговечная. Отечественная промышленность выпускает стандартные типы объемной транспортной тары. Тара «пакет в коробке». Эта тара представляет собой полимерный пакет из одно- или двухслойной полимерной пленки либо комбинированного пленочного материала на основе алюминиевой фольги, бумаги, со специальным сливным приспособлением или без него. После заполнения продуктом пакет герметично закрывают и помещают в коробку из гофрокартона. Вместимость пакета в коробке может быть от 3 до 200 л; в нем можно транспортировать и хранить пастообразные, жидкие и сыпучие продукты. Такая тара, снабженная сливным приспособлением, облегчает пользование продуктом и может быть отнесена к потребительской упаковке. Преимущества подобной тары: малая материалоемкость, полная механизация процесса упаковывания, хорошая защита продукции от повреждений, легкость пакетирования на поддоне, простота утилизации после использования, полное опорожнение, большие площади запечатывания (на упаковку можно наносить и необходимые сведения). Мягкая транспортная тара К мягкой транспортной таре относятся крупногабаритные специализированные мягкие контейнеры; различные пленочные мешки; открытые однослойные мешки вместимостью 10-100 л, применяемые для упаковки минеральных удобрений, гранулированных пластмасс, перлитового песка, соли; сложные клапанные мешки. Благодаря гибкости пленки мешки плотно и удобно укладываются на поддон, в случае повреждения пленочные слои мешка натягиваются в разные стороны таким образом, что содержимое мешка не высыпается. При соединении сторон пленки термосваркой получается широкий шов, он одновременно служит вентиляционной канавкой, через которую из мешка выходит лишний воздух, что позволяет заполнять эти мешки пневматическими машинами. Наиболее экономичными видами транспортной одноразовой тары являются бандероли из термоусадочной пленки, которые применяют для групповой упаковки пищевых и химических продуктов в картонной, стеклянной, металлической и полимерной потребительской таре. Такая упаковка защищает продукцию от механических повреждений, влаги, обеспечивает возможность внешнего осмотра товара. Способы формирования бандеролей показаны на рис. 8.

Рис. 8. Схема формирования бандеролей с помощью термоусадочной пленки Таблица 1 Характеристики поддонов

Для изготовления поддонов применяют полимерные материалы ПЭВД, вспененный ПЭ, ПВХ, используя при этом литье под давлением, прессование, ротационное формование, вспенивание. Поддоны из полимерных материалов могут быть сборными. В этом случае отдельные элементы поддона соединяют сваркой, механическими элементами крепления. Для повышения прочности полимерных поддонов в форму для их изготовления помещают каркас из металлических элементов, в состав полимерного материала вводят стекловолокно и другие армирующие наполнители. Эффективность использования поддонов для транспортирования грузов пакетами зависит от применяемой системы обеспечения поддонами: поддон является собственностью предприятия, отправляющего продукцию; поддоны поставляются грузоотправителю специальными организациями, обеспечивающими их изготовление, сбор и ремонт.

Рис. 9. Поддоны: а - плоский, б - ящичный, в - стоечный Стабильность пакета в процессе хранения и транспортирования, выполнение погрузочно-разгрузочных работ зависят от степени восприятия постоянных (статическое хранение пакета в штабеле), длительных переменных (вибрация) и кратковременных (падение пакета при резком торможении, движении транспорта с места) нагрузок. При хранении и транспортировании на транспортный пакет (рис. 10) действуют силы: Fсин - сила инерции слоя груза, Fстр - сила трения между слоями груза, Fпин - сила инерции пакета, Fптр - сила трения между пакетом и поверхностью поддона; Qп - масса пакета, Qс - масса слоя. Транспортный пакет сохраняет стабильность при Fстр ≥ Fсин; Fптр ≥ Fпин. Если силы инерции превышают силы трения, возможно смещение груза с поддона и слоев груза в пакете. Снижение сил трения возможно и под воздействием вертикальных инерционных сил. Чтобы не допустить снижения сил трения и повысить их, груз в транспортном пакете скрепляют стропами, кассетами, лентами, пленками, клеем и др. Средство скрепления груза выбирают исходя из технической надежности скрепления, эксплуатационных условий и экономической целесообразности. Из полимерных средств скрепления применяют полимерные ленты, термоусадочные и растягивающиеся пленки. Полимерные ленты изготовляют из ПЭ, ПА, ПП, полиэфира. Для придания полимерным лентам дополнительной прочности их усиливают стекловолокном или синтетическими волокнами, покрывают одну сторону ленты клеевым составом, другую ‑ специальным слоем, устраняющим скольжение.

Рис. 10. Схема сил, действующих на транспортный пакет В процессе эксплуатации полипропиленовые ленты расслаиваются по длине, поэтому их выпускают тиснеными. Тиснение снижает проскальзывание ленты по поверхности пакета и в зажиме. Полиэфирные ленты с упрочняющим кордом выпускают гладкими с продольными выступами. Полимерные ленты соединяют свариванием, пластмассовыми накладками, проволочными стяжками, металлическими замками. Ограниченное применение полимерных лент обусловлено упругостью лент, что вызывает вытягивание их, в результате чего ослабевает скрепление пакета. Транспортные пакеты обвязывают полимерными лентами как вручную, так и автоматическими приспособлениями. При этом выполняют вертикальный и горизонтальный охват пакета лентой, создают необходимое натяжение, сваривают концы ленты. После сварки излишки ленты обрезают. Скрепление грузов в пакетах полимерными пленками (термоусадочными и растягивающимися) обеспечивает монолитность пакета, прочное скрепление груза с поддоном, полную механизацию скрепления, защиту груза от воздействия внешней среды (пыли, грязи, влаги и т. п.), визуальный контроль груза. Для скрепления пакетов применяют термоусадочные пленки из ПЭ, ПП, ПВХ, СПЛ ВХВДХ. Преимущественное использование получили пленки из ПЭ, характеризующиеся низкой стоимостью, простотой изготовления, хорошими физико-механическими свойствами. Технология скрепления пакетов термоусадочной пленкой предусматривает обертывание пакета пленкой, нагрев и последующее охлаждение пакета, в результате чего пленка усаживается и плотно скрепляет груз в пакете. В зависимости от требований к пакету применяют обандероливание или полное обертывание груза в пакете термоусадочной пленкой. При полном обертывании на пакет груза надевают чехол из пленки или чехол формируют на самом пакете. При выборе технологических параметров скрепления пакетов пленкой наряду с такими характеристиками пленки, как прочность при разрыве, степень и напряжение усадки в обоих направлениях, следует учитывать размеры заготовок или чехла и толщину пленки. Для тепловой обработки пакетов, обтянутых термоусадочной пленкой, применяют ручные устройства с воздуходувками печи непрерывного действия, рамные установки и колонны для усадки пленки. Ручные устройства представляют собой переносные воздуходувки, которые работают на электроэнергии или газе (пропане, бутане). Они простые, дешевые, не сложны в эксплуатации; их применяют при небольшом (до нескольких десятков в смену) объеме продукции. Рамные установки и колонны более производительны, имеют низкую стоимость и простую конструкцию; они могут быть стационарными или иметь подвижное основание для перемещения вокруг пакета. Эти установки выполняют в виде вертикальных П- и Г-образных колонн или горизонтальных рам. Непрерывные печи имеют высокую производительность, их применяют при большом объеме производства, встраивая в поток с пакетирующими машинами и установками для непрерывного надевания чехла. Характеристика устройств для тепловой обработки пакетов в термоусадочной пленке приведена в табл. 2. В последнее время для скрепления грузов в пакете наиболее широкое применение находят растягивающиеся пленки, имеющие ряд преимуществ по сравнению с термоусадочными пленками. Процесс скрепления характеризуется меньшим расходом энергии, пленки, меньшей стоимостью оборудования, возможностью использования его в пожароопасных условиях и применения для замороженных и охлажденных продуктов. Таблица 2 Параметры устройств для тепловой обработки пакетов

Оптимальный режим тепловой обработки термоусадочной ПЭ пленки зависит от ее толщины (табл. 3): Таблица 3 Режимы тепловой обработки термоусадочной пленки

Растягивающиеся пленки изготовляют из ПЭ, ПВХ, ЭВА. Они характеризуются малой толщиной, повышенной липкостью. Транспортные пакеты окрашивают в разные цвета; для дополнительного воздухообмена в них делают отверстия. Характеристика растягивающихся пленок приведена в табл. 4. Таблица 4

Растягивающиеся пленки применяют чаще всего для скрепления пакетов грузов правильной геометрической формы. Сила сжатия пакета растягивающейся пленкой может быть в 2–6 раз больше, чем сила усадки термоусадочной пленки той же толщины. Поэтому для скрепления пакетов можно применять пленки меньшей толщины. При использовании растягивающихся пленок важно знать их расход для скрепления пакета. Существует несколько методик расчета. Фактический расход растягивающейся пленки определяют по формуле

где Кр - коэффициент растяжения пленки по длине; П - периметр грузопакета; а - ширина пленки; n - число слоев. В свою очередь n=Fп/Fс , (2) где Fп, Fс - фиксирующее усилие пакета и каждого слоя в нем. Fп =0,02 К· М, (3) где М - масса пакета; К=К1+К2+К3 , (4) где К1 - коэффициент, характеризующий массу пакета (К1 = 8 при М до 900 кг, К = 12 при М >900 кг); К2 - коэффициент, характеризующий устойчивость пакета (К2 = 2 - высокая устойчивость; К2 = 0 - средняя устойчивость; К2 = 2 - устойчивый пакет); К3 - коэффициент, характеризующий вид транспорта (К3 = 1 - автомобиль загружен полностью: К3 =3 – автомобиль загружен неполностью; К3 = 2 - железнодорожный транспорт).

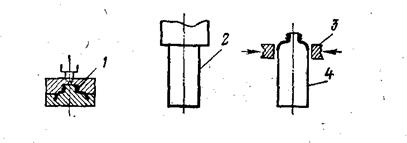

где σ - предел прочности при растяжении; l - толщина пленки. Для скрепления пакета растягивающуюся пленку вытягивают на 10-20 %, в результате чего в ней создается напряжение. При снятии усилия растяжения пакет плотно обтягивается пленкой, которая вследствие высокой эластичности стремится возвратиться в исходное состояние. Пакет можно обматывать растягивающейся пленкой с помощью ручных и автоматических устройств различных конструкций. Различают прямую и спиральную навивки. При прямой навивке ширина полотна пленки должна быть несколько выше высоты пакета. При спиральной навивке узким полотном пленки пакет обворачивается по спирали. Концы пленки во всех случаях сваривают, склеивают или привязывают к поддону. Выдувная тара Получила свое название по способу ее изготовления, заключающемуся в том, что экструзией из полимерного материала формуют трубчатую заготовку, которая поступает в специальную форму, раздувается в объемное изделие, охлаждается и удаляется из формы. Экструзионно-выдувная тара, наряду с общими преимуществами, характерными для полимерной упаковки, имеет индивидуальные, присущие только этому виду: возможность изготовления тары практически любой формы и различного объема (от 0,001 до 600 л); высокая формоустойчивость; повышенные прочностные свойства; возможность многократного использования и др. Существуют следующие способы производства выдувной тары: экструзия с раздувом; инжекция с раздувом; формование из трубчатых заготовок; формование из литьевых заготовок с двухосной ориентацией; инжекционно-экструзионное формование; литьевое погружное формование с раздувом; экструзионно-погружное формование с раздувом; литье и экструзия с последующей сваркой. Экструзия с раздувом. Полимерная заготовка (1) из экструдера (2) поступает в выдувную форму (3), где происходит раздув и охлаждение изделия (4) (рис. 11). Инжекция с раздувом. Расплав из сопла литьевой машины (1) поступает в форму, где формуется полимерная заготовка (2). Заготовка переносится в выдувную форму (3), раздувается в выдувное изделие (4) и охлаждается (рис. 12). Формование из трубчатых заготовок. Трубчатую полимерную заготовку (1) помещают между нагревателями (2), переносят в выдувную форму (3), раздувают и охлаждают изделие (4) (рис. 13). Формование из литьевых заготовок с двухосной ориентацией. Литьем под давлением изготавливают заготовку (1), помещают между нагревателями (2), ориентируют в продольном направлении подвижным ниппелем (3), раздувают и охлаждают изделие (4) (рис. 14). Инжекционно-экструзионное формование. Литьем под давлением изготавливают горловину изделия (1), которую вводят в выдувную форму; экструдируют трубчатую заготовку (2), которую соединяют с горловиной. После раздува и охлаждения в выдувной форме (3) получают готовое изделие (4) (рис. 15). Литьевое погружное формование с раздувом. В расплав термопласта из экструдера (1) погружают оправку (2), на поверхности которой образуется заготовка (3). Заготовка отделяется от расплава ножом (4) и переносится в форму (5), где раздувается и охлаждается (рис. 16). Экструзионно-погружное формование с раздувом. В литьевую форму (1) впрыскивается расплав полимера и в него погружается оправка (2). Оправка с образовавшейся заготовкой (3) переносится в выдувную форму (4), раздувается в изделие и охлаждается (рис. 17). Литье и экструзия с последующей сваркой. Горловину с резьбой (1) изготавливают литьем под давлением. Экструдируют корпус (2) в виде трубки. Горловину и корпус сваривают между электродами 3 в объемное изделие (4) (рис. 18). Экструзионно-выдувная полимерная тара занимает ведущее место по объему производства и применению, хотя в экономическом отношении несколько уступает термоформованной и пленочной упаковке. Она широко используется в различных отраслях народного хозяйства: в пищевой промышленности - для упаковки растительного масла, безалкогольных напитков, ординарных вин; в парфюмерной - для упаковки кремов, лосьонов, шампуней; в химической - для упаковки химреактивов, товаров бытовой химии; в медицине - для упаковки медпрепаратов и др. К данному виду тары относятся полимерные банки, бутылки, канистры, фляги.

Рис. 11. Экструзия с раздувом

Рис. 12. Инжекция с раздувом

Рис. 13. Формование из трубчатых заготовок

Рис. 14. Формование из литьевых заготовок с двухосной ориентацией

Рис. 15. Инжекционно-экструзионное формование

Рис. 16. Литьевое погружное формование с раздувом

Рис. 17. Экструзионно-погружное формование с раздувом

Рис. 18. Литье и экструзия с последующей сваркой Для изготовления экструзионно-выдувной тары используют гранулированные и порошкообразные термопласты: полиэтилен, поливинилхлорид, полипропилен, реже - полистирол. В отдельных случаях применяют поликарбонаты, акрилаты, полиформальдегид. Наибольшее распространение получил гранулированный полиэтилен, так как производство тары на его основе относительно просто и не требует специального оборудования. Крупногабаритная тара, объемом свыше 10 л, выпускается преимущественно из полиэтилена. Изготовление тары на основе порошкообразного и гранулированного ПВХ, напротив, требует поддержания точного температурного режима, специального перерабатывающего оборудования и формующего инструмента, периодической чистки рабочих узлов. Высокая текучесть расплавов полипропилена позволяет выпускать тару с минимальной толщиной стенки (до 100-200 мкм), а там, где необходима повышенная прочность тары, применяют поликарбонаты и полиформальдегид. Акрилаты обеспечивают производство высокопрозрачных бесцветных изделий. Экструзионно-выдувную полимерную тару можно условно разделить по следующим основным признакам: по названию - флаконы, банки, тубы, канистры, бочки; по форме - круглая, коническая, квадратная, плоская, фигурная; по объему - малого объема (до 0,5 л), среднего объема (от 0,5 до 2,0 л), большого объема (свыше 2,0 л); по материалу тары - полиэтиленовая, поливинил-хлоридная, полистирольная, полипропиленовая, на основе сополимеров, акрилатов и др.; по цвету - белая, прозрачная, цветная; по диаметру горловины - узкогорлая (внутренний диаметр горловины до 0,01 м), со средним диаметром горловины (от 0,01 до 0,03 м); широкогорлая (внутренний диаметр горловины свыше 0,03 м); по конструкции горловины - с резьбовой наружной или внутренней частью, с гладкой наружной и внутренней частью, с фасонной наружной частью; по жесткости - жесткая, эластичная; по назначению - тара для упаковки жидких, порошкообразных сыпучих и пастообразных продуктов; по токсикологической оценке - для упаковки пищевых продуктов, фармацевтических препаратов и прочих изделий. Технологический процесс производства экструзионно-выдувной тары состоит из нескольких основных операций: получение расплава и выдавливание трубчатой заготовки на экструзионном агрегате; формование изделий раздувом в пресс-форме, установленной на выдувном устройстве и охлаждение изделий; извлечение изделия из формы с помощью специального механического или пневматического сбрасывателя; окончательная отделка готовых изделий (удаление облоя) как в самой форме, так и после извлечения из нее. С развитием экструзионно-выдувной техники, кроме описанного основного способа формования объемной тары, появились другие разновидности процесса: формование заготовки литьем под давлением в литьевой форме с последующим раздувом в выдувной форме на формующей машине (литье с раздувом); выдавливание трубчатой заготовки и отливка горловины изделия, соединение горловины с заготовкой и ее раздув; отливка половин, полого изделия в форме на литьевой машине и последующая их сварка. Для изготовления полимерной тары экструзионно-выдувным способом применяются экструзионно-выдувные агрегаты различной конструкции. Экструзионно-выдувной агрегат в общем случае состоит из трех основных механизмов: экструдера, предназначенного для получения и выдачи расплава полимера; экструзионной головки - для формования и выдачи трубчатой заготовки - и выдувного устройства. Основные характеристики экструзионно-выдувных агрегатов: максимальный объем изготовляемой тары - оборудование, позволяющее изготавливать тару объемом до 0,5 л (легкий тип), до 20 л (средний тип), от 20 до 200 л и более (тяжелый тип); производительность: малопроизводительное - до 250 шт/ч (10-25 кг/ч), средней производительности - до 800-1200 шт/ч (35-55 кг/ч), высокопроизводительное - 3000 шт/ч (60-100 кг/ч) и более. Обе эти характеристики взаимосвязаны и учитываются в каждом конкретном случае, исходя из потребностей производства. Наиболее универсальным является средний тип тароделательного оборудования средней производительности, который в основном используется для производства «Объемной тары широкого ассортимента непосредственно у потребителя». При централизованном производстве тары на специализированных предприятиях или при изготовлении однотипной тары для пищевых продуктов на предприятиях с объемом производства до 100-150 млн. изделий в год предпочтение следует отдавать высокопроизводительному тароделательному оборудованию. Там, где требуются широкое разнообразие ассортимента выпускаемой тары, оперативность при переходе от одних форм и объема к другим, а также при мелкосерийном производстве используют малопроизводительное тароделательное оборудование легкого и среднего типа. Экструзионно-выдувные агрегаты можно подразделить по следующим основным признакам: 1) по виду и характеру перерабатываемого материала - экструдеры для переработки только одного вида материала (например, полиэтилена); универсальные экструдеры (как правило, комплектуемые набором шнеков и головок), способные перерабатывать различные материалы; универсальные экструдеры со специальной конструкцией загрузочных устройств и рабочих узлов, способные работать на сыпучих и гранулированных материалах различной химической природы; 2) по типу привода экструдера - с механическим приводом со ступенчатой или с плавной регулировкой частоты вращения шнека; с электрическим приводом или с гидроприводом с плавной регулировкой; 3) по типу охлаждения шнека и цилиндра - с жидкостным, воздушным и комбинированным охлаждением; 4) по принципу подачи трубчатой заготовки - с периодической подачей заготовки (с копильником или аксиальным периодическим передвижением шнека); с непрерывной подачей заготовки; 5) по расположению шнека и формующей экструзионной головки - агрегаты с угловой головкой, горизонтальным расположением шнека и вертикальной подачей заготовки; агрегаты с прямоточной горизонтальной или вертикальной головкой, горизонтальным или вертикальным расположением шнека и горизонтальной или вертикальной подачей заготовки; 6) по наличию механизма регулирования толщины заготовки - с неподвижными формующими органами (без регулировки); с подвижным дорном или стаканом (ручная регулировка во время остановки агрегата); с подвижными частями формующего инструмента и механизмом программного регулирования толщины заготовки в процессе работы агрегата; 7) по количеству формуемых заготовок - одноручьевые и много-ручьевые; 8) по количеству рабочих позиций (выдувных форм) - однопози-ционные и многопозиционные; 9) по способу раздува заготовки - с нижним раздувом; с верхним раздувом; с раздувом с помощью внедряемой иглы (боковым или угловым); 10) по кинематике движения механизмов раздува - с возвратно-поступательным движением; с прерывистым (ротационные) или непрерывным (роторные) вращением; 11) по типу приводного устройства механизма раздува - с механическим, гидравлическим, пневматическим, комбинированным - гидропневматическим; 12) по типу охлаждения пресс-форм - с водяным магистральным охлаждением; с водяным охлаждением с применением автономной холодильной установки; с газоводяным или смешанным охлаждением в замкнутом цикле с автономной холодильной установкой; 13) по наличию вспомогательных устройств - для удаления облоя в форме или вне ее; для ориентированной выдачи готового изделия; для нанесения печати или этикетки в форме; для наполнения тары после раздува. В отечественной практике для изготовления экструзионно-выдувной тары наибольшее распространение нашли агрегаты типа ЭВА, АВ, ВЭВП-40, «Бузулук», «Бекум», «Каутекс», «АСКО» и др. Наиболее важные технологические параметры процесса изготовления экструзионно-выдувной тары: температура по зонам шнека и формующей головки - для полиэтилена низкой плотности она колеблется от 120 до 170 °С; для полиэтилена высокой плотности - от 130 до 190 °С; для жесткого ПВХ - винипласта - от 140 до 200 °С; для пластифицированного ПВХ - пластика - от 120 до 170 °С; 14) по частоте вращения шнека - может составлять от 1-2 (при наладочных режимах) до 200-250 об/мин; давление воздуха при раздуве (от 200 до 1000 кПа); время одного полного цикла формования может составлять от долей секунды до 30 мин в зависимости от объема, формы и толщины изделия; 15) по расходу и температуре охлаждаемого агента (расход может составлять от 0,2 до 5 м3/ч при емпературе от 5 до 20 °С).

в полимерную тару жидких продуктов: 1 - экструзионно-выдувной автомат; 2 - транспортер для приема готовой тары; 3 - устройство для сортировки тары; 4 - печатная машина; 5 - автомат ориентации тары в вертикальное положение; 6 - угловая станция; 7 - разливочный и укупоривающий автомат; 8 - устройство для открывания картонных коробок; 9 - автомат для упаковки тары в картонные коробки; 10 - машина для закрывания и обандероливания картонных коробок.

Современные экструзионно-выдувные агрегаты снабжены автоматической системой управления, которая регулирует работу формующего устройства без вмешательства оператора. Как правило, современный экструзионно-выдувной агрегат обслуживается одним оператором-наладчиком, который включает его, следит за режимом и производит предварительный контроль качества выпускаемых изделий. Особое внимание при этом обращается на полноту формования резьбовых горловин, охлаждение изделий, прочность сварных швов, отсутствие на изделиях царапин, вмятин, горелых и других посторонних включений. Не допускаются отверстия или трещины любых размеров, а также остатки облоя. Изготовленная и прошедшая контроль ОТК экструзионно-вы-дувная тара может в дальнейшем поступать на промежуточное хранение перед последующими операциями печати, укупорки и наполнения, если эти операции производятся на месте ее изготовления. В таких случаях тару помещают в легкие металлические контейнеры большого объема (до 5 - 10 м3) или упаковывают небольшими партиями в полимерные мешки, которые) хранят на специальных площадках. Если тара отправляется потребителю, то ее обязательно помещают во вторичную транспортную тару (картонные и деревянные короба или ящики, специальные корзины, пленочные мешки и пакеты, поддоны с усадочной пленкой и др.). Транспортная тара должна обеспечивать полную сохранность изделий в процессе их транспортировки, погрузки и разгрузки. Особое внимание уделяется обеспечению сохранности формы тары. В СНГ превалирует децентрализованный способ изготовления зкструзионно-выдувной тары, когда одно промышленное предприятие изготовляет ее, заполняет продуктом и отправляет в торговую сеть. В последнее время наметилась тенденция к созданию на базе производства экструзионно-выдувной тары поточных механизированных линий, позволяющих выпускать полностью готовую к реализации товарную продукцию, упакованную в объемную тару (рис. 19). Поточно-механизированные линии применяются для упаковки различных пищевых продуктов, товаров бытовой химии, парфюмерии и других изделий в пластмассовые бутылки или тубы. Например, фирма «Антон - Олерт» (Германия) комплектует такие линии на базе агрегатов «Каутекс» производительностью до 4500 бутылок объемом до 1 л или тубные линии максимальной производительностью до 5200 туб/ч объемом до 0,15 л. Подобные поточные линии выпускают фирмы «Бекум» (

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1872; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.021 с.) |

, (1)

, (1) , (5)

, (5)

Рис. 19. Схема поточной комплексной линии для упаковки

Рис. 19. Схема поточной комплексной линии для упаковки