Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для таблетированияполимерных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Таблетирование – процесс изготовления из порошкового или волокнистого термореактивного пресс-материала заготовок (таблеток), определенной формы, размеров и плотности. Прессование одно- или двухстороннее является основным этапом таблетирования (рис. 2.35).

Рис. 2.35. Схема таблетирования и эпюры распределения плотности и сжимающих давлений по высоте таблетки: а – одностороннее прессование; б – двухстороннее прессование; 1 – подвижный пуансон; 2 – матрица; 3 – таблетка; 4 – неподвижный пуансон

Под действием давления прессуемый материал из порошкообразного или волокнистого превращается в пористое, а затем м твердое тело. Основным фактором, обеспечивающим образование прочной таблетки при прессовании, являются силы электростатического притяжения. Они проявляются при сближении частиц на расстоянии порядка 10-8 см . Это обеспечивается без нагрева материала при давлении 75÷120 МПа. Обычно таблетирование осуществляется в цилиндрических матрицах между двумя пуансонами, при их движении навстречу друг другу (схема б рис. 2.35). Наиболее распространенна цилиндрическая форма таблеток с плоскими основаниями. Таблетирование применяется для повышения плотности, теплопроводности материала, удаления воздуха между частицами, уменьшения размеров загрузочных камер пресс-форм, сокращения длительности предварительного подогрева и цикла прессования пресс-изделий, и уменьшения пыления, и обеспечения чистоты рабочего места прессовщика и транспортировке, повышения точности дозирования и качества пресс-изделий. Таблетирование осуществляют в автоматических таблеточных машинах. Таблеточные машины, применяемые в промышленности полимерных материалов и других отраслях, например, в фармацевтической, по существу являются пресс-автоматами (более 50 типов), специализированными для выпуска таблеток определенных размеров и массы. По виду привода таблет-машины делятся на механические и гидравлические. Механические, в свою очередь, делятся на кривошипные (эксцентриковые) и ротационные. По расположению рабочих органов они могут быть горизонтальными (гидравлические) и вертикальными (механические). Кривошипные (эксцентриковые) таблет-машины с усилием таблетирования от 20 до 1000 кН применяются для изготовления точных по массе таблеток диаметром Ø12÷100 мм и высотой 15÷200 мм. На рис. 2.36 представлена кинематическая схема работы машины. По конструкции она

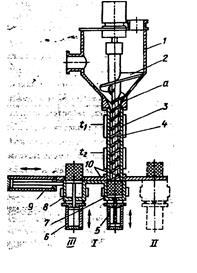

представляет собой автоматический однопозиционный пресс с приводом всех исполнительных механизмов от главного коленчатого вала. Эксцентрик при помощи тяги перемещает загрузочное устройство к матрице. В нее высыпается доза таблетируемого материала. Затем загрузочное устройство отводится назад, а пуансон, приводимый в движение через шатун, опускается вниз и прессует таблетку. После подъема пуансона эксцентрик при помощи тяги и выталкивателя выталкивает таблетку из матрицы. Ротационные таблет-машины – многопозиционный пресс-автомат, в котором все операции осуществляются при не прерывном вращении ротора. Ротационные машины имеют высокую производительность от 6,6 до 338 тыс. шт/ч в зависимости от числа комплектов пуансонов и матриц, расположенных в роторе от 4 до 47). Усилие таблетирования не велико 60÷200 кН. Поэтому такие машины применяют для изготовления небольших таблеток Ø20÷40 мм. Таблетки отличаются по массе. На рис. 2.37 представлен общий вид отечественной машины марки МТ-3А (модернизация МТ-3А и МТР-6,5*2). На рис. 2.38 представлена циклограмма работы этой машины. Кинематика работы заключается в следующем. По окружности ротора на равных расстояниях один от другого расположены комплекты пресс-инструмента, состоящих из матриц и пуансонов верхнего и нижнего. Оси пуансонов параллельны оси вращения ротора. Пуансоны по мере вращения ротора совершают возвратно-поступательные движения в вертикальном направлении при помощи неподвижных направляющих-клиньев давления. Торцевые ролики верхних и нижних пуансонов при вращении ротора набегают на клинья давления и идет двух сторонне прессование.

Гидравлические таблет-машины представляют собой горизонтальный пресс-автомат. На таких машинах изготавливают таблетки повышенной массы Ø35÷230 мм и высотой 50÷190 мм. Машины можно использовать как 1-, 2- и 3-гнездные. В зависимости от конструкции пресс-инструмента на гидравлической таблет-машине изготавливают круглые и прямоугольные таблетки. Усилие прессования от 120 до 1520 кН. Производительность их небольшая 350÷2100 шт/ч. На рис. 2.39 представлена принципиальная схема работы машины. Отечественные машины – марок МГТ-32, МГТ-63-1, МГТ-1000. Шнековые (червячные) платикаторы, как самостоятельное оборудование, применяют в основном при переработке реактопластов. Они предназначены для получения пластицированных доз пресс-материала перед прессованием. Эффективность использования пластикаторов заключается в том, что изготовляются стабильные по массе таблетки. Они находятся перед прессованием в пластичном состоянии. Их применение существенно сокращает цикл прессования, дает возможность автоматизации процесса. По исполнению шнековые пластикаторы разделяются на горизонтальные, вертикальные и наклонные. Основной рабочий орган – обогреваемый цилиндр, внутри которого вращается шнек. На рис. 2.40 представлена принципиальная схема работы горизонтального пластикатора. На рис. 2.41 представлена схема работы вертикального пластикатора волокнитов.

Так, отечественный шнековый пластикатор волокнитов типа ПВЧ-63В с часовой производительностью 60 кг/ч позволяет изготовлять таблетки Ø63, 85, 100 мм и высотой 50÷200 мм с максимальной массой 2100 г. Парк типоразмеров зарубежных шнековых пластикаторов большой и позволяет изготавливать таблетки с массой от 65 до 1580 г. 2.8 Аппараты для предварительного подогрева материалов

2.8.1 Цель предварительного подогрева Полимерные материалы при их переработке в изделия предварительно нагревают, прежде всего, для интенсификации процесса производства. Так, предварительный нагрев термореактивных пресс-материалов (реактопластов) позволяет снизить давление и время прессования, увеличить текучесть материала, прессовать изделия со сложной и тонкой арматурой, удаляется влага и летучие вещества. Это способствует повышению диэлектрических свойств и уменьшению усадки изделия. При переработке термопластов предварительный нагрев применяется при формовании изделий на внутренней или внешней поверхности из листовых материалов и при сварке. 2.8.2 Способы предварительного нагрева Предварительный нагрев осуществляют в шкафах-термостатах (конвективный нагрев), в контактных нагревателях (контактная теплопередача), инфракрасными нагревателями (радиационный нагрев), в генераторах токов высокой частоты (высокочастотный нагрев). Термостаты применяются главным образом для подогрева реактопластов в виде порошка или гранул при температуре 80÷140 0С в течение 5÷20 мин. Нагрев применяется электрический, паровой или воздушный. Паровой или воздушный применяется для регулирования содержания влаги в материале, что положительно влияет на усадку и устойчивость размеров пресс-изделий. Подогрев сухим воздухом (электрический) используется, когда необходимо получить изделия с хорошими диэлектрическими свойствами. Предварительный нагрев пресс-материала в термостатах в настоящее время в массовом производстве используется редко, т.к. самый продолжительный. Он может вызвать преждевременное отверждение реактопласта. При прессовании изделий большой массы из волокнитов является эффективным. Инфракрасные нагреватели применяются при формовании на внутренней или внешней поверхности крупногабаритных изделий из листовых термопластов и при некоторых видах их сварки. Инфракрасный нагрев относится к радиационному типу нагрева (лучеиспускание). Применяют лампы с инфракрасным излучением или нагревательные спирали сопротивления. Контактные нагреватели применяются при предварительном нагреве таблеток диаметром до 30 мм из реактопластов. Интенсивность нагрева почти в два раза выше, чем в термошкафах, т.к. осуществляется контактным способом теплопередачи. На рис. 2.42 и рис. 2.43 представлены два типа контактных малогабаритных нагревателей. При их работе исключены радио- и телепомехи, которые имеют место при работе генераторов ТВЧ.

Генераторы токов высокой частоты. Контактный и тем более конвективный нагрев не обеспечивают равномерного распределения температуры в материале и высокой скорости нагрева. В современном производстве пресс-изделий из реактопластов распространен высокочастотный (диэлектрический) предварительный подогрев, обладающий следующими преимуществами по сравнению с другими методами нагрева: 1. высокая скорость; 2. равномерность и избирательность нагрева; 3. простота регулирования режимов нагрева; 4. возможность механизации и автоматизации технологических процессов. Принцип нагрева реактопластов (полярных диэлектриков) токами высокой частоты заключается в следующем. В полярном диэлектрике каждая молекула имеет равное количество положительных и отрицательных зарядов. Они находятся в устойчивом равновесии. Если диэлектрики поместить в электрическое поле, то положительные заряды смещаются по направлению к отрицательному электроду, а отрицательные – к положительному. Происходит электрический сдвиг. В переменном электрическом поле этот сдвиг будет происходить с частотой, близкой к частоте этого поля. В материале возникают токи сдвига. При токах сдвига вследствие внутреннего молекулярного трения возникают диэлектрические потери, которые вызывают образование тепла. Количество тепла зависит от частоты электрического поля. При низких частотах поля в диэлектриках возникает небольшое количество тепла, а при высоких (15÷80 МГц) выделяется такое количество тепла, которое можно использовать для промышленного нагрева реактопластов. Поскольку преобразование электрической энергии в тепловую происходит по всей массе материала, то температурные перепады минимальны (рис. 2.44).

Нагрев материала происходит из центра объема материала. Высокочастотный нагрев эффективен при подогреве таблетированных пресс-материалов, т.к. скорость нагрева зависит от плотности материала. Различные полимерные материалы, помещенные в переменное электрическое поле, нагреваются с разной интенсивностью. Критерием оценки поведения материала в высокочастотном электрическом поле является величина коэффициента диэлектрических потерь К, равного произведению диэлектрической проницаемости ε на тангенс угла диэлектрических потерь tgδ:

Удельная мощность, выделяемая в виде тепла в единице объема диэлектрического материала при нахождении его в электрическом поле, определяется как:

где f – частота колебаний электрического поля, Гц; Е – напряженность поля, В/м. Для предварительного нагрева полимерных материалов применяют различные типы генераторов токов высокой частоты. Они различаются выходной мощностью (0,63÷10 кВт) и работают на двух частотах 40,68 и 81,36 МГц. Также отличаются размерами: настольные и напольные шкафы. Масса нагреваемого материала от 0,08 до 1,6 кг. На рис. 2.45 представлен график скоростей нагрева таблетированного пресс-материала различными способами.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1666; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.012 с.) |

(2.5)

(2.5) , (2.6)

, (2.6)