Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Резьбонарезной полуавтомат 5994;Гайконарезной двухшпиндельный автомат 2064.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

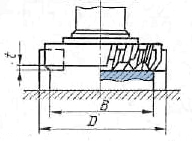

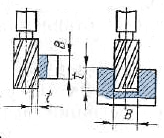

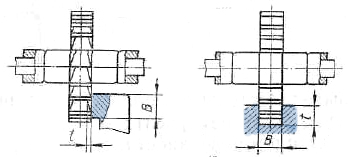

42. Агрегатные станки,устройство и назначение. Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операции: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом. Агрегатные станки различают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации, допускают многократное использование нормализованных деталей и узлов при настройке станка на выпуск нового изделия. Однако эти станки менее гибки при переналадке по сравнению с универсальными станками. Наибольшее распространение получили агрегатные станки сверлильно-расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса. Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одноагрегатные (рис. 1,а,б,г,д) и многоагрегатные (рис. 1, в,е), одношпиндельные и многошпиндельные, горизонтальные (рис. 1,а), вертикальные (рис. 1,г,д), наклонные (рис. 1,б,в), смешанные (рис. 1,е), односторонние (рис. 1, а,б,г,д) и многосторонние (рис. 1,в,е). На однопозиционных станках (рис. 1,а,б,г) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 1,в,е) обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов: поворотных или с прямолинейным движением. 1.2. Силовые головки. Силовые головки предназначены для сообщения инструменту главного движения, рабочей подачи и установочных перемещений. В большинстве случаев осуществляются циклы движений, включающие быстрый подвод инструмента, рабочую подачу (одну или две, в зависимости от технологического процесса) выдержку на жестком упоре (при необходимости), быстрый отвод и остановку в конце хода. Программа движении может быть различной и осуществляется автоматически. Основными параметрами силовых головок, которые характеризуют их технологические возможности и служат основанием для выбора конструкции силовых узлов, являются мощность привода главного движения, наибольшая сила подачи, частота вращения приводного вала шпинделя головки, пределы подач, скорость быстрых перемещений, длина рабочего хода, точность переключения механизма подачи, габаритные размеры. Существует несколько основных признаков классификации силовых головок. По типу подачи их делят на электромеханические (кулачковые и винтовые), гидравлические и пневмогидравлические. По конструктивному признаку головки бывают с выдвижной пинолыо и с подвижным корпусом. Головки, у которых привод подачи встроен в корпус, называют самодействующими, в отличие от несамодействующих, у которых часть механизмов (насос, панель управления) вынесена за пределы головки. Гидравлические силовые головки применяют для выполнения как легких, так и тяжелых работ при обработке деталей средних и больших размеров. Имея мощный привод главного движения (2,2 - 30 кВт) и преодолевая большие силы подачи (5,6 - 100 кН), они позволяют осуществлять наибольшую концентрацию операций. гидропривод обеспечивает бесступенчатое регулирование подачи в пределах 0,12 - 14 мм/с и скорость быстрых перемещений порядка 50 - 125 мм/с. Кроме того, малое время холостых ходов обусловлено достаточной точностью переключения с быстрых ходов на рабочие подачи и наоборот (выбег составляет 0,18 - 0,47 мм). Большая жесткость, надежная защита от перегрузки и самосмазываемость деталей привода обеспечивают силовой головке высокие эксплуатационные качества. К числу недостатков гидравлических головок следует отнести сложность эксплуатации и ремонта гидропанелей, нестабильность подачи при резко меняющихся силах резания. С помощью гидравлических силовых головок нельзя нарезать резьбу. Быстрые перемещения в агрегатных станках с гидроприводом составляют по времени до 50%. Увеличение скорости быстрых ходов более 5 м/с вызывает рост инерционности и времени хода. Введение двухскоростного подвода с переключением на скорость 2 м/с повышает стабильность точки переключения и сокращает время переключения на 27 - 50%. Для выполнения фрезерных операций, чернового и чистового растачивания, подрезки больших торцов требуются головки жесткой конструкции, с большим расстоянием между опорами шпинделей в шпиндельных коробах (или бабках) и небольшим их вылетом относительно направляющих. Рассмотренные силовые головки не отвечают этим требованиям. Поэтому возникла необходимость механизм главного движения отделить от механизма подачи и выполнить силовую головку в виде двух независимых узлов: силового стола и силовой бабки. На рис. 6 представлен общий вид такой силовой головки с винтовым приводом подачи. Главным элементом агрегата является силовой стол 4, установленный в направляющих салазках. Независимый привод стола осуществляется с помощью электродвигателей, редуктора 1 и пары винт - гайка. В зависимости от назначения станка на силовом столе устанавливают сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки 2. Бабки имеют отдельный привод главного движения, индивидуальный рабочий шпиндель или приводной вал 3, вращающий шпиндель шпиндельной коробки. Коробки устанавливают на полость а стола и закрепляют в плоскости б бабки. Силовой стол может быть использован также для установки па нем приспособления с обрабатываемой заготовкой. Движением стола управляют система упоров 6 и конечные электрические переключатели. Головки с силовым столом обеспечиваю т большую гибкость при конструировании агрегатных станков, а винтовой привод подачи - надежную и стабильную подачу порядка 0.2 - 2,2 мм/с, скорость быстрых ходов 0,07 -0,11 м/с и силу подачи 3 - 100 кН. Мощность. привода, главного движения 0,8 - 30 кВт. Эти показатели такие же, как и у гидравлических силовых головок. К преимуществам силовых головок с винтовым приводом следует отнести также более простые конструкцию и аппаратуру управления, с помощью данных головок можно нарезать резьбу. К недостаткам головок относятся сложность электрической схемы, ступенчатое изменение подачи, трудности при получении малых подач. Вследствие большой инерционности во время быстрых перемещении точность переключения движения стола на рабочую подачу низка (выбег до 2,5 мм), поэтому эти головки требуют большей величины врезания (на 2-3 мм выше нормативного). Силовые столы с гидравлическим приводом подачи не имеют этих недостатков. 1.4. Переналадка агрегатных станков Применение агрегатных станков в серийном производстве осложняется необходимостью их частой переналадки. С целью сокращения времени обработки используют схемы переналаживаемых агрегатных станков. Обрабатываемая деталь на таких станках неподвижна, а специальные механизмы силовых узлов осуществляют последовательную автоматическую смену инструмента и необходимую перестановку узлов станка. На рис. 9 показана компоновка такого агрегатного станка, позволяющего производить до 50 переналадок в месяц. Он имеет две силовые головки 1 и 2: головка 1 барабанного типа предназначена для сверлильно-резьбовых операций, головка 2 с жестким шпинделем и вынесенным инструментальным магазином 3 служит в основном для расточных и фрезерных операций. Последовательная смена инструментов, поворот и координатные перемещения обрабатываемой детали осуществляются автоматически, с применением ЧПУ. Основными направлениями развития этого оборудования являются автоматическая смена режущего инструмента, поступающего из магазина на рабочую позицию; автоматическое позиционирование детали; программное управление всеми рабочими и установочными движениями станка и изменением режимов обработки при смене инструмента. В таких станках находят применение активный контроль качества деталей, приборы, сигнализирующие о поломке или отсутствии инструмента, самодействующие головки с управлением по силе подачи и др. 2. Область применения и эффективность агрегатных станков. 2.1. Область применения агрегатных станков. Агрегатные станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операции: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом. Наибольшее распространение получили агрегатные станки сверлильно-расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса. 2.2. Эффективность агрегатных станков. Для сравнительной оценки технического уровня станков и комплектов станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи используют набор показателей, характеризующих качество как отдельных станков, так и набора станочного оборудования - такие, как эффективность, производительность, надежность, безотказность, долговечность, ремонтопригодность и т.д. Эффективность - комплексный (интегральный) показатель, который наиболее полно отражает главное назначение станочного оборудования - повышать производительность труда и соответственно снижать затраты труда при обработке деталей. Эффективность станков, шт./руб., А=N/? с, (1), где N - годовой выпуск деталей;? с - сумма годовых затрат на их изготовление. При проектировании или подборе станочного оборудования всегда следует стремиться к максимальной эффективности, а показатель (1) при этом следует рассматривать как целевую функцию А = N/? с? max. (2) Если задана годовая программа выпуска, то условие (2) приводится к минимуму приведенных затрат? с? min. (3) Сравнение эффективности двух вариантов станочного оборудования при заданной программе выпуска ведут по разности приведенных затрат Р = (?с)1-(?с)2 (4), где индекс "2" относится к более совершенному варианту станочного оборудования при сравнении с базовым (индекс "1"). 43. Геометрия токарного проходного резца. Токарные проходные резцы служат для обтачивания детали вдоль оси ее врещения.Резец состоит из рабочей части и тела,служащего для закрепления его в резцедержателе.Режущая часть образована заточкой следующих поверхностей:1.передняя поверхность,по которой сходит стружка 2.главная задняя поверхность 3.вспомогательная задняя поверхность 4.главная режущая кромка образуется пересечением передней и главной задней поверхностей 5.вспомогательная режущая кромка образуется пересечением пердней и вспомогательной задней поверхностей 6.вершина резца-образуется пересечением главной и вспомогательной режущих кромок 44. Сверла Сверла. По конструкции сверла классифицируют на спиральные, кольцевые, для глубокого сверления и центровочные. Наибольшее распространение получили спиральные сверла с коническими и цилиндрическими хвостовиками. Части и элементы спирального сверла приведены на рис. 15. Спиральные сверла изготовляют диаметром от 0,25 до 80 мм (табл. 41).

Для изготовления быстрорежущих сверл применяют сталиР18 или Р9. Сверла с коническим хвостовиком диаметром от 6 мм и с цилиндрическим хвостовиком диаметром от 8 мм изготовляются сварными. Хвостовики сварных сверл изготовляются из стали 45 или 40Х. Твердость рабочей части быстрорежущих сверл должна быть HRC 62—64, а твердость лапок у сверл с коническим хвостовиком -— HRC 30—45. Геометрическими параметрами режущей части сверла являются: задний угол а, передний угол у, углы при вершине 2ф и 2ф0 и угол наклона поперечной кромки 1|) (рис. 16). Величина заднего угла изменяется вдоль режущей кромки. Наименьшее значение (7—15°) задний угол имеет у наружной поверхности сверла, а наибольшее (20—26°) —- около поперечной режущей кромки. Величина переднего угла в разных точках режущей кромки неодинакова: наибольшее значение (25—30°) угол имеет у наружной поверхности сверла, а наименьшее — около поперечной кромки, где он может быть и отрицательным. Конусность режущей части сверла определяется углом 2ф при его вершине, образуемым главными режущими кромками. От величины угла ф зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и сила резания. При правильной заточке сверла угол наклона поперечной режущей кромки г|) равен 55° (рис. 15).

Для повышения стойкости сверла и скорости резания рекомендуется двойная заточка под углом 2ф и 2ф0 (рис. 16). Основные формы заточки спиральных сверл в зависимости от их диаметра и обрабатываемого материала приведены в табл. 43. Спиральные сверла могут быть и твердосплавные. Сверла диаметром от 1,8 до 5,2 мм через 0,05 мм изгоДля изготовления корпусов твердосплавных сверл рекомендуют стали марок 40Х и 45Х. Твердость рабочей части корпусов после термообработки должна быть HRC 40—50. Сверла, корпуса которых изготовлены из стали Р9 с коническим хвостовиком диаметром от 8 мм и с цилиндрическим хвостовиком диаметром от 8 мм, должны быть сварными. Рекомендуемые значения угла 2ф при вершине в зависимости от обрабатываемого материала приведены в табл. 44, угла <а наклона винтовых канавок для быстрорежущих сверл — в табл. 45 и передних углов у твердосплавных сверл — в табл. 46. Спиральные сверла поставляют, как правило, инструментальные заводы, которые в настоящее время выпускают 1061 типоразмер, в том числе 180 типоразмеров сверл новых конструкций: с прокатанными отверстиями для охлаждения, с пластмассовыми хвостовиками, монолитные твердосплавные. Для улучшения качества выпускаемых сверл диа-метром свыше 30 мм предусмотрено их изготовление с двойным углом при вершине (с двойной заточкой) и подточкой перемычки. В табл. 47 указаны инструментальные заводы, которые специализируются по изготовлению сверл. Сверло-зенкер. Инструмент предназначен для одновременного сверления и зенкерования отверстий в сплошном материале глубиной не более двух диаметров. Он состоит из короткого сверла / (табл. 48), имеющего цилиндрический хвостовик с лапкой н пазом для стопорного винта 4, двузубого зенкера 2 с канавками для дробления стружки, насаженного на сверло, и своим замком зенкер входит в замок оправки в. Сверло-зенкер изготовляется московским заводом «Фрезер» из сталей Р18 и Р9; основные размеры его' приведены в табл. 48.

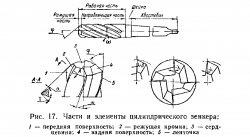

Для образования центровых отверстий применяют инструмент центровочный (ГОСТ 6694—53) семи типов (табл. 49). Для сверл и зенковок применяют сталь марки Р9 или Р18. Зенковки типа VII делают сварными, а их хвостовики — из стали 45. Твердость лапки зенковок типа VII должна быть HRC 30—45, твердость сверл и зенковок HRC 62—64. Типовые наборы центровочного инструмента приведены в табл. 50. товляются монолитными из твердых сплавов марок Зенкеры и развертки Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных н комбинированных отверстий. Части и элементы цилиндрического зенкера показаны на рис. 17.

Угол наклона винтовой канавкн (ю) у зенкеров универсального назначения Главные лезвия у зенкеров расположены на заборном конусе под углом ср (угол в плане). При обработке стали угол в плане ф — 60°, при обработке чугуна ф = 454-60°. У зенкеров с пластинками нз твердых сплавов ф = 60т-75°. Задний угол а главного лезвия принимается равным 8—10°. Передние углы выбираются в зависимости от обрабатываемого материала: Обрабатываемый материал Передний угол, град Алюминий и латунь.................................................... 25—30 Мягкая сталь............................................................. 15—20 Сталь средней твердости и стальное литье...... 8 — 12 Чугун средней твердости........................................ 6—8 Твердый чугун и твердая сталь 0~(—б) равен 10—30°. С увеличением твердости обрабатываемого материала величина угла возрастает. Для чугуна ю = 0°. Величина заднего угла у зенкеров с пластинками из твердого сплава имеет два значения: а = 10-*-12° по пластинке и а — 15° по корпусу. При обработке чугуна передний угол у принимают равным +5°; при обработке стали с ов = 90 кПмм2 у ~ 0, при обработке с ов = — 90 кГ/мм2 угол у = —5°. Типы и основные размеры зенкеров приведены в табл. 51. Технические условия (ГОСТ 1677—67) распространяются на зенкеры с коническим хвостовиком (ГОСТ 1676—53), насадные цельные (ОСТ ГОСТ 12489—67) и насадные со вставными ножами из быстрорежущей стали (ГОСТ 2255—67). Режущая часть сборных зенкеров и зенкеры цельные изготовляются из быстрорежущей стали Р18 и Р9, а зенкеры с коническим хвостовиком — сварными (хвостовики из стали марки 45), Для изготовления корпусов зенкеров применяют сталь 40Х или 45. Твердость зенкеров с коническим хвостовиком на 3/4 длины рабочей части и на всей длине рабочей части насадных зенкеров должна быть HRC 62—64. Твердость лапок хвостовых зенкеров и корпусов насадных зенкеров должна быть HRC 30—45. Допускаемые отклонения по диаметру для зенкеров, предназначенных под развертывание, должны иметь верхнее отклонение от —210 до —420 мкм и нижнее от —245 до +490 мкм для номинальных диаметров от 10 до 120 мм. Для зенкеров, предназначенных для окончательной обработки отверстий по Л4, верхнее отклонение составляет от +70 до 4-140 мкм и нижнее от +25 до +70 мкм. Предельные отклонения общей длины и длины рабочей части устанавливаются по 9-му классу точности.

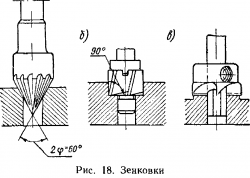

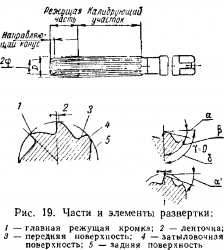

Технические условия (ГОСТ 12509—67) распространяются иа зенкеры с коническим хвостовиком и насадные (оба типа с напаянными пластинками из твердого сплава). Зенковки. Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрнчно с ним, осуществляется инструментами, называемыми зенковками. Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют конические зенковки. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120° (рис, 18, а). Для обработки отверстий под цилиндрические головки и шейки, а также для подрезания торцов, плоскостей бобышек, выборки уступов и углов применяют цилиндрические зенковки с торцовыми зубьями (рис. 18, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 18, в). Развертки изготовляются цилиндрические, ступенчатые и конические. Ручная цилиндрическая развертка (рис. 19) состоит из рабочей части, шейки и хвостовика; рабочая часть, в свою очередь, состоит из заборной (режущей) части, калибрующей части и заднего конуса. Каиавки между зубьями развертки образуют режущие кромки; канавки предназначены для размещения стбужки. Для повышения качества поверхности при ручной обработке зубья разверток располагаются по окружности с неравномерным шагом. Машинные развертки изготовляются с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми. Геометрические параметры разверток: задний угол а, передний угол у» главный угол в плане ф и угол наклона главной режущей кромки О).

Задний угол а выбирается в зависимости от обрабатываемого материала и принимается в пределах 6—10°. Передний угол у у чистовых разверток равен 0°, а у черновых 5—10°. Главный угол в плане ф у ручных разверток равен 1, у машинных при обработке стали 12—15°, чугуна 3— 5° и при обработке глухих отверстий 45°. Угол наклона главной режущей кромки «при обработке твердых металлов равен 7—8° и мягких металлов 14—16°.

По техническим условиям (ГОСТ 1523—65) развертки должны изготовляться: ручные—из стали 9ХС; машинные цельные и ножи сборных разверток— из быстрорежущей стали Р18 или Р9; быстрорежущие развертки—сварными (хвостовики делаются из стали 45). Основные детали сборных разверток (за исключением ножей) должны быть изготовлены: корпуса — из сталей 40, 45 или 40Х; установочные кольца и контргайки — из сталей 35 или 45; клинья — из стали 40Х. Твердость рабочей части разверток (в зависимости от марки стали) должна быть HRC 62—66, корпуса насадных разверток HRC 30—40, клиньев HRC 45—50, лапок и квадратов хвостовиков HRC 30—45. В централизованном порядке развертки должны выпускаться: в доведенном виде для обработки отверстий с допусками по А, Аш, As и H и с припуском под доводку в соответствии с ГОСТом 11174—65. ГОСТ Ш74—65 распространяется на развертки, изготовляемые из быстрорежущей и легированной стали с припуском под доводку, и предусматривает шесть номеров разверток 1/габл. 52). Зная отклонения и допуски на изготовление разверток, можно легко выбрать развертку нужного размера. В случае отсутствия развертки необходимого размера берется развертка, размер которой близок к заданному, и определяется необходимость шлифования или доводки развертки до требуемого размера. 45. Типы и характеристики фрез.

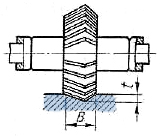

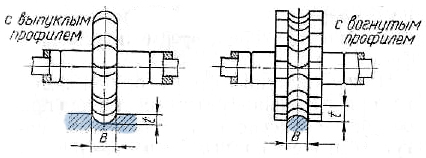

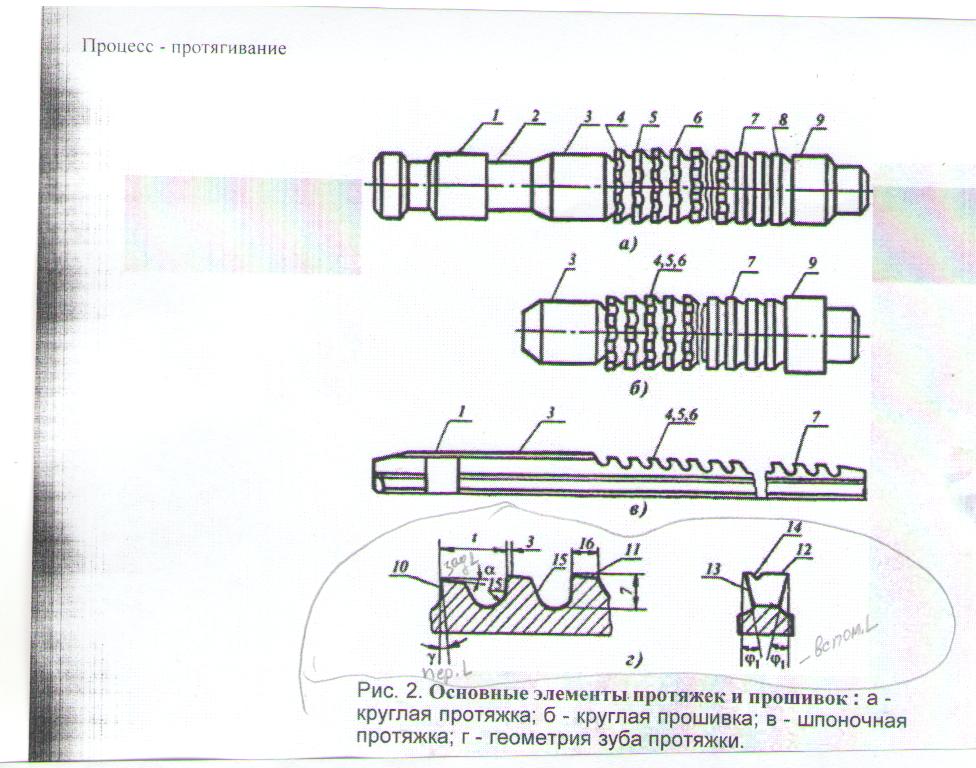

46. Геометрия протяжки. Протягиванием можно обрабатывать все металлы и неметаллы с высокой производительностью и качеством обработки.Как и все режущие инструменты,протяжка состоит из рабочей части (режущей,калибрующей,выглаживающей),установочно-крепежной,а также соединительной части,которая соединяет их между собой.Передний хвостовик1 служит для соединения с патроном.Шейка 2 связывает передний хвостовик с рабочей частью.Направляющий конус 3 облегчает ввод протяжки в обрабатываемое отверстие.Рабочая часть состоит из режущей,переходной,чистовой,калибрующей и выглаживающей частей.Режущая часть 4 служит для удаления основной доли припуска.Переходная часть 5-для постепенного уменьшения сил резания при переходе от черновой к чистовой части.Чистовая часть 6 обеспечивает формирование размеров,форм и необходимых параметров шероховатости обрабатываемой поверхности.Калибрующая часть 7-для уточнения размера,формы и снижения параметров шероховатости отверстия.Выглаживающая часть 8-для снижения параметров шероховатости и повышения твердости поверхностного слоя.Задняя направляющая часть 9 обеспечивает направление протяжки в отвести по мере выхода из отверстия всех зубьев и выглаживающих элементов.У протяжек различают передний угол γ,задний угол α,вспомогательные углы в плане φ и угол наклона,а также элементы протяжки-переднюю 10 и заднюю 11 повехности,главную 12 и вспмогательные 13 режущие кромки,стружколомательные канавки 14.Между зубьями расположены стружечные канавки.Элементами стружечной канавки являются:закругленная одним или двумя радиусами впадина 2,спинка зуба15,ширина пера 16 и ленточка с углом α=0. 47. Оснастка для токарных станков. Тех.оснастка для токарных станков и специальные приспособления позволяют выполнять токарную обработку с высокой производительностью.Поскольку при токарной обработке заготовке или детали необходимо придать вращательное движение,при ее надежном закреплении для возможности точения при различных скоростях резания,применяют различные типоразмеры оснастки и приспособлений. К ним относятся токарные патроны нескольких типов:кулачковые,поводковые,цанговые и мембранные,которые в зависимости от размеров обрабатываемой детали могут иметь разные размеры.При токарной обработке длинных деталей кром приспособления служащего для сообщения движения вращения необходимо применятьвращающиеся центры,устанавливаемые в конусное отверстие пиноли задней бабки,которые отличаются как размерами,так и конструкцией.Наибольшая производительность при токарной обработке длинных деталей и заготовок достигается применением вращающегося центра со сменными насадками,позволяющего быстро менять насадки.При растачивании деталей большой длины используют люнеты.Люнеты различаются по максимальному диаметру поддерживаемой ими детали,и могут устанавливаться либо на направляющие Станины токарного станка,либо на продольный суппорт.Для передачи вращения обрабатываемой детали обрабатываемой в центрах служат хомутики,в том числе и самозажимные.Разные по конструкции и принципу действия упоры,и многообразие инструментальных державок. 48. Оснастка для сверлильных станков. Технологическая оснастка для сверлильных станков предназначены для выполнения сверлильных операций с высокой производительностью,а также для расширения технологических возможнотсей сверлильных станков для возможности выполнения расточных,резьбонарезных и других работ.Оснастку к сверлильным станком удобно разделять на две категории:1.режущий инструмент и оснастка предназначенная для его крепления и расширения возможностей 2.пприспособления для фиксирования и позиционирования в различных положениях заготовок или деталей.К первой категории относятся:переходные конические втулки,сверлильные патроны,реверсивные патроны для нарезания резьбы,различные оправки и цанговые патроны,расточные головки ит.д.Ко второй категории относятся тиски различных размеров и разными возможностями поворота в одной или нескольких плоскостях,делительные столы и головки при необходимости сверления и обработки отверстий через угловые расстояния. 49. Оснастка для фрезерных станков. Технологическая оснастка для фрезерных станков предназначены для занчительного расширения технологических возможностей различных фрезерных станков.Перечень приспособлений для станков фрезерной группы можно разделить на универсальные,предназначенные для большинства станков и позволяющие без дополнительной подгонки размеров приспособлений устанавливать его на станок,и специализированные,сконструированные и изготовленные для конкретной модели станка или для выполнения определенной операции на детали или заготовке.На фрезерных станках широко применяются универсальные приспобления,как тиски станочные,поворотные столы,делительные головки и всевозможные оправки для крепления фрез и резхцов различного типоразмера.Для фрезерных станков с горизонтальным расположением шпинделя характерно применение долбежной головки,позволяющей выполнять долбление шпоночных пазов,зубьев на зубчатых колесах и др.долбежные операции. 50. Оснастка для станков с ЧПУ. Некоторые модели токарных станокв с ЧПУ оснащаются автоматическими задними бабками.Для удобства ставят и самозажимные подводковые патроны.Также может иметь и поворотные револьверные головки,оснащенные гидравлическими или индивидуальными эл.приводами,что для некоторых работ особенно удобно. 51. Определение систем с ЧПУ(позиционная,контурная,универсальная). По характеру движения исполнительных органов системы ЧПУ классифицируется следующим образом:позиционные,контурные,универсальные.При позиционном управлении перемещение рабочих органов станка происходит в заданные точки,причем траектория перемещения не задается.Позиционные устройства ЧПУ обеспечивают автоматическое перемещение рабочего органа станка в координату,заданную программой,без обработки в процессе перемещения рабочего органа.Эти устройства применяются в сверлильно-расточных станках.Контурное упарвление характеризуется перемещением органов станка по заданной траектории и с заданной скоростью для получения необходимого контура детали.Контурное управление подразделяется на контурные прямоугольные системы ЧПУ,контурные криволинейные и синхронные системы ЧПУ.Контурные прямоугольные системы ЧПУ используют в станках,у которых обработка проводится лишь при движении по одной координате и обрабатываемая поверхность параллельна направляющим данной координаты.Прямоугольные системы управления используют в станках фрезерной,токарной и шлифовальной групп.Контурные криволинейные системы ЧПУ применяются в станках многих групп.Они обеспечивают формообразование при обработке в результате одновременного движения по нескольким управляемым координатам.Число координат может быть больше трех.Контурные синхронные системы ЧПУ применяют в зубообрабатывающих станках.У ЧПУ задается постоянное соотношение скоростей по двум или болеекоординатным осям станка,а формообразование обеспечивается благодаря конфигурации инструмента.Универсальное управление сочетает в себе принципы позиционного и контурного,позволяет осуществлять позиционирование и движение рабочих органов станка по заданной траектории.Такое управление наиболее эффективно для мно

|

||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 477; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.205.82 (0.019 с.) |