Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные узлы и механизмы станочных систем.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

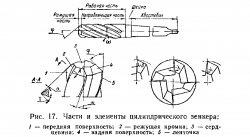

Зенкеры и развертки Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных н комбинированных отверстий. Части и элементы цилиндрического зенкера показаны на рис. 17.

Угол наклона винтовой канавкн (ю) у зенкеров универсального назначения Главные лезвия у зенкеров расположены на заборном конусе под углом ср (угол в плане). При обработке стали угол в плане ф — 60°, при обработке чугуна ф = 454-60°. У зенкеров с пластинками нз твердых сплавов ф = 60т-75°. Задний угол а главного лезвия принимается равным 8—10°. Передние углы выбираются в зависимости от обрабатываемого материала: Обрабатываемый материал Передний угол, град Алюминий и латунь.................................................... 25—30 Мягкая сталь............................................................. 15—20 Сталь средней твердости и стальное литье...... 8 — 12 Чугун средней твердости........................................ 6—8 Твердый чугун и твердая сталь 0~(—б) равен 10—30°. С увеличением твердости обрабатываемого материала величина угла возрастает. Для чугуна ю = 0°. Величина заднего угла у зенкеров с пластинками из твердого сплава имеет два значения: а = 10-*-12° по пластинке и а — 15° по корпусу. При обработке чугуна передний угол у принимают равным +5°; при обработке стали с ов = 90 кПмм2 у ~ 0, при обработке с ов = — 90 кГ/мм2 угол у = —5°. Типы и основные размеры зенкеров приведены в табл. 51. Технические условия (ГОСТ 1677—67) распространяются на зенкеры с коническим хвостовиком (ГОСТ 1676—53), насадные цельные (ОСТ ГОСТ 12489—67) и насадные со вставными ножами из быстрорежущей стали (ГОСТ 2255—67). Режущая часть сборных зенкеров и зенкеры цельные изготовляются из быстрорежущей стали Р18 и Р9, а зенкеры с коническим хвостовиком — сварными (хвостовики из стали марки 45), Для изготовления корпусов зенкеров применяют сталь 40Х или 45. Твердость зенкеров с коническим хвостовиком на 3/4 длины рабочей части и на всей длине рабочей части насадных зенкеров должна быть HRC 62—64. Твердость лапок хвостовых зенкеров и корпусов насадных зенкеров должна быть HRC 30—45. Допускаемые отклонения по диаметру для зенкеров, предназначенных под развертывание, должны иметь верхнее отклонение от —210 до —420 мкм и нижнее от —245 до +490 мкм для номинальных диаметров от 10 до 120 мм. Для зенкеров, предназначенных для окончательной обработки отверстий по Л4, верхнее отклонение составляет от +70 до 4-140 мкм и нижнее от +25 до +70 мкм. Предельные отклонения общей длины и длины рабочей части устанавливаются по 9-му классу точности.

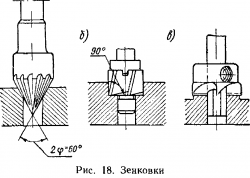

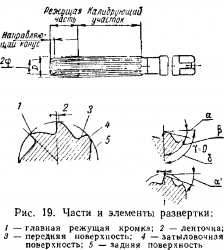

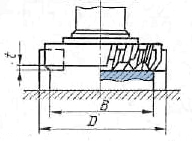

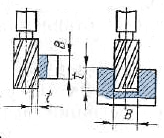

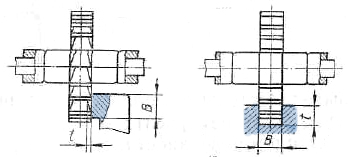

Технические условия (ГОСТ 12509—67) распространяются иа зенкеры с коническим хвостовиком и насадные (оба типа с напаянными пластинками из твердого сплава). Зенковки. Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрнчно с ним, осуществляется инструментами, называемыми зенковками. Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют конические зенковки. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120° (рис, 18, а). Для обработки отверстий под цилиндрические головки и шейки, а также для подрезания торцов, плоскостей бобышек, выборки уступов и углов применяют цилиндрические зенковки с торцовыми зубьями (рис. 18, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 18, в). Развертки изготовляются цилиндрические, ступенчатые и конические. Ручная цилиндрическая развертка (рис. 19) состоит из рабочей части, шейки и хвостовика; рабочая часть, в свою очередь, состоит из заборной (режущей) части, калибрующей части и заднего конуса. Каиавки между зубьями развертки образуют режущие кромки; канавки предназначены для размещения стбужки. Для повышения качества поверхности при ручной обработке зубья разверток располагаются по окружности с неравномерным шагом. Машинные развертки изготовляются с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми. Геометрические параметры разверток: задний угол а, передний угол у» главный угол в плане ф и угол наклона главной режущей кромки О).

Задний угол а выбирается в зависимости от обрабатываемого материала и принимается в пределах 6—10°. Передний угол у у чистовых разверток равен 0°, а у черновых 5—10°. Главный угол в плане ф у ручных разверток равен 1, у машинных при обработке стали 12—15°, чугуна 3— 5° и при обработке глухих отверстий 45°. Угол наклона главной режущей кромки «при обработке твердых металлов равен 7—8° и мягких металлов 14—16°.

По техническим условиям (ГОСТ 1523—65) развертки должны изготовляться: ручные—из стали 9ХС; машинные цельные и ножи сборных разверток— из быстрорежущей стали Р18 или Р9; быстрорежущие развертки—сварными (хвостовики делаются из стали 45). Основные детали сборных разверток (за исключением ножей) должны быть изготовлены: корпуса — из сталей 40, 45 или 40Х; установочные кольца и контргайки — из сталей 35 или 45; клинья — из стали 40Х. Твердость рабочей части разверток (в зависимости от марки стали) должна быть HRC 62—66, корпуса насадных разверток HRC 30—40, клиньев HRC 45—50, лапок и квадратов хвостовиков HRC 30—45. В централизованном порядке развертки должны выпускаться: в доведенном виде для обработки отверстий с допусками по А, Аш, As и H и с припуском под доводку в соответствии с ГОСТом 11174—65. ГОСТ Ш74—65 распространяется на развертки, изготовляемые из быстрорежущей и легированной стали с припуском под доводку, и предусматривает шесть номеров разверток 1/габл. 52). Зная отклонения и допуски на изготовление разверток, можно легко выбрать развертку нужного размера. В случае отсутствия развертки необходимого размера берется развертка, размер которой близок к заданному, и определяется необходимость шлифования или доводки развертки до требуемого размера. 45. Типы и характеристики фрез.

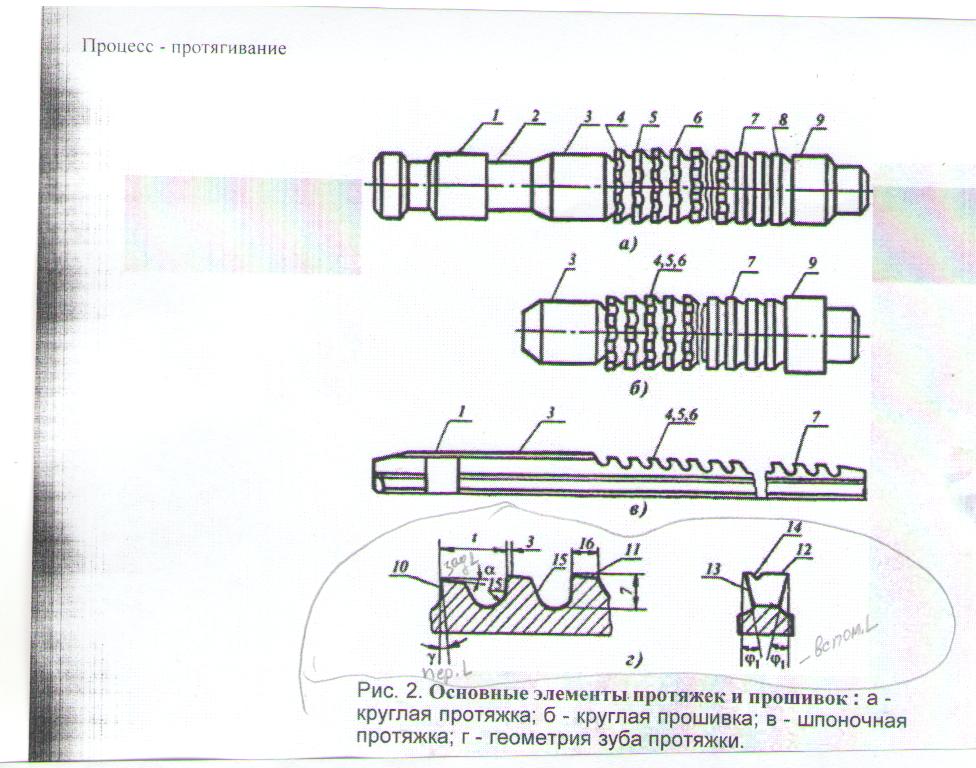

46. Геометрия протяжки. Протягиванием можно обрабатывать все металлы и неметаллы с высокой производительностью и качеством обработки.Как и все режущие инструменты,протяжка состоит из рабочей части (режущей,калибрующей,выглаживающей),установочно-крепежной,а также соединительной части,которая соединяет их между собой.Передний хвостовик1 служит для соединения с патроном.Шейка 2 связывает передний хвостовик с рабочей частью.Направляющий конус 3 облегчает ввод протяжки в обрабатываемое отверстие.Рабочая часть состоит из режущей,переходной,чистовой,калибрующей и выглаживающей частей.Режущая часть 4 служит для удаления основной доли припуска.Переходная часть 5-для постепенного уменьшения сил резания при переходе от черновой к чистовой части.Чистовая часть 6 обеспечивает формирование размеров,форм и необходимых параметров шероховатости обрабатываемой поверхности.Калибрующая часть 7-для уточнения размера,формы и снижения параметров шероховатости отверстия.Выглаживающая часть 8-для снижения параметров шероховатости и повышения твердости поверхностного слоя.Задняя направляющая часть 9 обеспечивает направление протяжки в отвести по мере выхода из отверстия всех зубьев и выглаживающих элементов.У протяжек различают передний угол γ,задний угол α,вспомогательные углы в плане φ и угол наклона,а также элементы протяжки-переднюю 10 и заднюю 11 повехности,главную 12 и вспмогательные 13 режущие кромки,стружколомательные канавки 14.Между зубьями расположены стружечные канавки.Элементами стружечной канавки являются:закругленная одним или двумя радиусами впадина 2,спинка зуба15,ширина пера 16 и ленточка с углом α=0. 47. Оснастка для токарных станков. Тех.оснастка для токарных станков и специальные приспособления позволяют выполнять токарную обработку с высокой производительностью.Поскольку при токарной обработке заготовке или детали необходимо придать вращательное движение,при ее надежном закреплении для возможности точения при различных скоростях резания,применяют различные типоразмеры оснастки и приспособлений. К ним относятся токарные патроны нескольких типов:кулачковые,поводковые,цанговые и мембранные,которые в зависимости от размеров обрабатываемой детали могут иметь разные размеры.При токарной обработке длинных деталей кром приспособления служащего для сообщения движения вращения необходимо применятьвращающиеся центры,устанавливаемые в конусное отверстие пиноли задней бабки,которые отличаются как размерами,так и конструкцией.Наибольшая производительность при токарной обработке длинных деталей и заготовок достигается применением вращающегося центра со сменными насадками,позволяющего быстро менять насадки.При растачивании деталей большой длины используют люнеты.Люнеты различаются по максимальному диаметру поддерживаемой ими детали,и могут устанавливаться либо на направляющие Станины токарного станка,либо на продольный суппорт.Для передачи вращения обрабатываемой детали обрабатываемой в центрах служат хомутики,в том числе и самозажимные.Разные по конструкции и принципу действия упоры,и многообразие инструментальных державок. 48. Оснастка для сверлильных станков. Технологическая оснастка для сверлильных станков предназначены для выполнения сверлильных операций с высокой производительностью,а также для расширения технологических возможнотсей сверлильных станков для возможности выполнения расточных,резьбонарезных и других работ.Оснастку к сверлильным станком удобно разделять на две категории:1.режущий инструмент и оснастка предназначенная для его крепления и расширения возможностей 2.пприспособления для фиксирования и позиционирования в различных положениях заготовок или деталей.К первой категории относятся:переходные конические втулки,сверлильные патроны,реверсивные патроны для нарезания резьбы,различные оправки и цанговые патроны,расточные головки ит.д.Ко второй категории относятся тиски различных размеров и разными возможностями поворота в одной или нескольких плоскостях,делительные столы и головки при необходимости сверления и обработки отверстий через угловые расстояния. 49. Оснастка для фрезерных станков. Технологическая оснастка для фрезерных станков предназначены для занчительного расширения технологических возможностей различных фрезерных станков.Перечень приспособлений для станков фрезерной группы можно разделить на универсальные,предназначенные для большинства станков и позволяющие без дополнительной подгонки размеров приспособлений устанавливать его на станок,и специализированные,сконструированные и изготовленные для конкретной модели станка или для выполнения определенной операции на детали или заготовке.На фрезерных станках широко применяются универсальные приспобления,как тиски станочные,поворотные столы,делительные головки и всевозможные оправки для крепления фрез и резхцов различного типоразмера.Для фрезерных станков с горизонтальным расположением шпинделя характерно применение долбежной головки,позволяющей выполнять долбление шпоночных пазов,зубьев на зубчатых колесах и др.долбежные операции. 50. Оснастка для станков с ЧПУ. Некоторые модели токарных станокв с ЧПУ оснащаются автоматическими задними бабками.Для удобства ставят и самозажимные подводковые патроны.Также может иметь и поворотные револьверные головки,оснащенные гидравлическими или индивидуальными эл.приводами,что для некоторых работ особенно удобно. 51. Определение систем с ЧПУ(позиционная,контурная,универсальная). По характеру движения исполнительных органов системы ЧПУ классифицируется следующим образом:позиционные,контурные,универсальные.При позиционном управлении перемещение рабочих органов станка происходит в заданные точки,причем траектория перемещения не задается.Позиционные устройства ЧПУ обеспечивают автоматическое перемещение рабочего органа станка в координату,заданную программой,без обработки в процессе перемещения рабочего органа.Эти устройства применяются в сверлильно-расточных станках.Контурное упарвление характеризуется перемещением органов станка по заданной траектории и с заданной скоростью для получения необходимого контура детали.Контурное управление подразделяется на контурные прямоугольные системы ЧПУ,контурные криволинейные и синхронные системы ЧПУ.Контурные прямоугольные системы ЧПУ используют в станках,у которых обработка проводится лишь при движении по одной координате и обрабатываемая поверхность параллельна направляющим данной координаты.Прямоугольные системы управления используют в станках фрезерной,токарной и шлифовальной групп.Контурные криволинейные системы ЧПУ применяются в станках многих групп.Они обеспечивают формообразование при обработке в результате одновременного движения по нескольким управляемым координатам.Число координат может быть больше трех.Контурные синхронные системы ЧПУ применяют в зубообрабатывающих станках.У ЧПУ задается постоянное соотношение скоростей по двум или болеекоординатным осям станка,а формообразование обеспечивается благодаря конфигурации инструмента.Универсальное управление сочетает в себе принципы позиционного и контурного,позволяет осуществлять позиционирование и движение рабочих органов станка по заданной траектории.Такое управление наиболее эффективно для многооперационных и многоцелевых станках. 52. Эквидистанта контура. Э квидистанта-(экви-равный,дистанс-расстояние).В станках с ЧПУ ТП разрабатывается с точностью до траектории движения центра инструмента,который называется-эквидистантой.На программоносителе программируется положение точки центра инструмента.Эквидистанта отстоит от контура обрабатываемой детали на величину радиуса инструмента.Эквидистанта состоит из опорных точек,которые делятся на два вида:1.геометрические опорные точки-образовывают соединением отрезков прямых и окружностей эквидистаны(исходная точка-назначается технологом исходя из удобства дальнейшей траектории).2.технологические опорные точки-служат для изменения в них режимов обработки(технологическая-вводится для изменения режима обработки).На программоносителе задаются координаты всех опорных точек,как технологических так и геометрических. 53. Система координат для токарного станка с ЧПУ. Каждой оси соответствует символ адреса,под которым выдается движение в управляющую программу.Обычно для этих целей применяют символы X,Y,Z,U,V и W для линейных осей а также А,В и С-для осей вращения.Например строка Х3,5означает перемещение вдоль оси Х на 3,5дюйма от начала системы координат.Круговое движение требует дополнительного адреса (обычно А,В или С) и двух адресов для конечной точки.Дополнительный адрес имеет числовое значение,причес не в дюймах или миллиметрах,а в градусах (В45-вращение на 45 градусов относительно нуля программы вокруг оси В).Каждый станок с ЧПУ имеет начальную точку для каждой из осей перемещения инструмента или стола.Эту точку называют по разному-нулевая позиция,ноль системы координат,начальная позиция.Числовое программное управление требует перемещения в начальную точку по каждой из осей станка как часть процедуры наладки станка. 54 .Особенности конструкции резцов для токарных станков с ЧПУ. Для токарных станков с ЧПУ необходимо было изменить конструкцию резцовШирокое распространение получает блочная конструкиця резцов,при которой режущая пластина крепится в резцовой подставке,устанавливаемой в державке.Резцовая подставка имеет сложную конфигурацию замка для ее крепления в державке,который обеспечивает возможность быстрой автоматической смены и высокую точность закрепления на станке как в радиальном направлении,так и по высоте.Эти подставки имеют V-образные пазы с углом 90 °,который позволяет эффективно применять автооператоры для замены режущих пластин.Крепление реализуется винтовым механизмом,требующим небольших смещений,лишь на один или полтора поворота и небольшие моменты затяжки.Для контурной обработки на станках с ЧПУ,позволяющей за один рабочий ход обточить несколько поверхностей,применяют резцы с ромбическими СМП(сменные многогранные пластины).Подсистема резцов для станков с ЧПУ:1.резцы отрезные державочные с механическим креплением сменных неперетачиваемых твердосплавных режущих плстин.Резец состоит из державки,неперетачиваемой однокромочной режущей пластины и подпружиненного прихватат.2.отрезные пластинчатые резцы с механическим креплением сменных неперетачиваемых пластин предназначены для отрезки.3.канавочные державочные резцы с механическим креплением сменных перетачиваемых твердосплавных режущих пластин..4.канавочные резцы с механическим креплением сменных неперетачиваемых твердосплавных режущих пластин.Форма передней поверхности режущих пластин обеспечивает хорошее стружкообразование и отвод стружки в широком диапозоне подач. 55. Технологические особенности токарной обработки на станках с ЧПУ Виды и характер работ по проектированию технологических процессов обработки деталей на станках с ЧПУ существенно отличаются от работ, проводимых при использовании обычного универсального и специального оборудования. Прежде всего, значительно возрастает сложность технологических задач и трудоёмкость проектирования технологического процесса. Для обработки на станках с ЧПУ необходим детально разработанный технологический процесс, построенный по переходам. При обработке на универсальных станках излишняя детализация не нужна. Рабочий, обслуживающий станок, имеет высокую квалификацию и самостоятельно принимает решение о необходимом числе переходов и проходов, их последовательности. Сам выбирает требуемый инструмент, назначает режимы обработки, корректирует ход обработки в зависимости от реальных условий производства. При использовании ЧПУ появляется принципиально новый элемент технологического процесса – управляющая программа, для разработки и отладки которой требуются дополнительные затраты средств и времени. Существенной особенностью технологического проектирования для станков с ЧПУ является необходимость точной увязки траектории автоматического движения режущего инструмента с системой координат станка, исходной точкой и положением заготовки. Это налагает дополнительные требования к приспособлениям для зажима и ориентации заготовки, к режущему инструменту.Расширенные технологические возможности станков с ЧПУ обуславливают некоторую специфику решения таких традиционных задач технологической подготовки, как проектирование операционного технологического процесса, базирование детали, выбор инструмента и т.д. На стадии разработки технологического процесса необходимо определить обрабатываемые контуры и траекторию движения инструмента в процессе обработки, установить последовательность обработки контуров. Без этого не возможно рассчитать координаты опорных точек, осуществить точную размерную увязку траектории инструмента с системой координат станка, исходной точкой положения инструмента и положением заготовки. В процессе обработки детали инструмент рассматривается в системе координат станка. При токарной обработке центр инструмента совпадает с центром окружности при вершине резца. Траектория инструмента совпадает с эквидистантой к контуру детали и отстоит от контура на величину радиуса при вершине резца (рис.3.1). Эквидистанта состоит из отдельных участков, разделенных опорными точками (1 – 6). Перемещения 0 – 1 и 6 – 0 являются холостыми ходами.

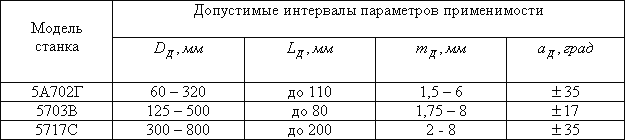

Рис.3.1 Траектория инструмента при токарной обработке (чистовой). При построении маршрута обработки деталей на станках с ЧПУ необходимо руководствоваться общими принципами, положенными в основу выбора последовательности операций механической обработки на станках с ручным управлением. Кроме того, должны учитываться специфические особенности станков с ЧПУ. Поэтому маршрут обработки рекомендуется строить следующим образом.1. Процесс механической обработки делить на стадии (черновую, чистовую и отделочную), что обеспечивает получение заданной точности обработки за счет снижения ее погрешности вследствие упругих перемещений системы СПИД, температурных деформаций и остаточных напряжений. При этом, следует иметь в виду, что станки с ЧПУ более жесткие по сравнению с универсальными станками, с лучшим отводом теплоты из зоны резания, поэтому допускается объединение стадий обработки. Например, на токарных станках с ЧПУ часто совмещаются черновая и чистовая операции, благодаря чему значительно снижается трудоемкость изготовления детали, повышается коэффициент загрузки оборудования.2. В целях уменьшения погрешности базирования и закрепления заготовки соблюдать принципы постоянства баз и совмещения конструкторской и технологической баз. На первой операции целесообразно производить обработку тех поверхностей, относительно которых задано положение остальных или большинства конструктивных элементов детали (с целью обеспечения базы для последующих операций).3. При выборе последовательности операций стремиться к обеспечению полной обработки детали при минимальном числе ее установок.4. Для выявления минимально необходимого количества типоразмеров режущих инструментов при выборе последовательности обработки детали проводить группирование обрабатываемых поверхностей. Если количество инструментов, устанавливаемых в револьверной головке или в магазине, оказывается недостаточным, операцию необходимо разделить на части и выполнять на одинаковых установках, либо подобрать другой станок с более емким магазином. 5. При точении заготовок типа тел вращения первоначально обрабатывается более жесткая часть (больший диаметр), а затем зона малой жесткости. 56. Система координат для сверлильных станков с ЧПУ Сверлильные станки с ЧПУ предназначены для обработки отверстий без применения разметки и кондукторов сверлами, зенкерами, развертками, расточным и др. инструментом во фланцах, плоскостных и корпусных деталях. Для фрезерных, сверлильных и расточных станков с ЧПУ принята единая система обозначений координат, рекомендуемая ИСО (Международной организацией по стандартизации). В указанных станках режущий инструмент вращается, а подвижные органы станка прямолинейно перемещаются в прямоугольной системе координат XYZ, причем ось вращения инструмента (фрезы) совпадает с координатной осью Z.Координатную систему, в которой перемещается инструмент, обозначает XYZ, а координатную систему, где перемещается заготовка,— X’Y’Z’. Направление перемещения инструмента и заготовки считается положительным, если при этом они удаляются друг от друга.На станках, предназначенных для обработки корпусных, плоских и других заготовок, не вращающихся при обработке, положение координатных осей определяют по правилу правой руки: большой палец — ось X, указательный — ось Y, средний — ось Z. Для определения координатных перемещений станка правую руку (тыльной стороной) мысленно располагают на обрабатываемой плоскости заготовки так, чтобы полусогнутый средний палец совпадал с осью вращения инструмента (+ Z); тогда большой палец покажет направление -\-Х а указательный — направление + Y. 57. Производственная программа и методы проектирования цеха Производственную программу цеха, участка, под которой понимают совокупность изделий установленной номенклатуры, выпускаемых в заданном объеме в течение года, определяют исходя из производственной программы завода с учетом установленного процента запасных частей. В условиях рынка необходимо иметь резервные мощности для маневра, поэтому этот фактор также должен быть учтен при определении производственной программы.В зависимости от типа производства и этапа проектирования производственная программа может быть точной, приведенной и условной. В соответствии со способом задания применяют методы проектирования по точной, при веденной или условной программе.Проектирование по условной программе применяют, когда невозможно точно определить номенклатуру и технические характеристики будущих машин (опытное, единичное производство). В этом случае также выбирают изделие-представитель - условную машину, для которой ведут технологическое проектирование на заданную (условную) годовую программу.При проектировании цеха, участка наряду с характеристикой и номенклатурой выпускаемых изделий необходимо иметь, достоверные данные о трудоемкости изделия. Трудоемкостью изделия Т называют время, затраченное на его изготовление, выражаемое в человеко-часах. Определяют трудоемкость по нормативам, отражающим применение в производстве современных методов и средств. Расчетная трудоемкость включает в себя все нормируемое по ТП время, как станочное, так и ручное, причем при многостаночном обслуживании суммарное время обработки на станках, обслуживаемых одним рабочим, делят на число обслуживаемых станков.При расчете количества оборудования необходимо иметь данные о станкоемкости изделия Тст, т.е. о времени, затраченном на изготовление изделия, выражаемом в станко-часах работы оборудования. Связь между трудоемкостью и станкоемкостыо может быть выражена следующим образом:Т=Тст /Км+Труч, где Км - среднее число станков, обслуживаемых одним рабочим; Труч- трудоемкость ручных операций, Труч = (0,03... 0,08) Т. В зависимости от этапа проектирования, типа производства и других факторов трудоемкость (станкоемкость) механической обработки детали или сборки изделия может быть определена различными способами 58. Станкоемкость и трудоемкость механической обработки в рассматриваемом цехе Время, затраченное рабочим на выполнение операции или технологического процесса обработки (сборки) детали, называется трудоемкостью. Трудоемкость процесса Т определяется отношением T = f/Q, где f — число рабочих, занятых в процессе; Q — число деталей, обработанных всеми рабочими в единицу времени (производственного процесса).Единица измерения трудоемкости процесса — человекочас. Трудоемкость служит основным технико-экономическим параметром процесса, определяющим требуемое количество рабочих. Трудоемкость операции складывается из отдельных рабочих приемов. Приемом называется определенное законченное действие рабочего при выполнении операции, т.е. действие, которое можно пронормировать временем его выполнения (например, пуск станка, включение подачи, снятие детали и т.д.).Чтобы определить количество оборудования, необходимого для выполнения технологического процесса, применяется еще один технико-экономический параметр — станкоемкость. Станкоемкость определяется временем, в течение которого оборудование занято для выполнения операций технологического процесса. Единицей измерения станкоемкости является станкочас.Станкоемкость процесса Тд вычисляется в соответствии с зависимостью Т =(C/Q)*nзагр. Тд= (C/Q)*nзагр где С — количество оборудования (станков), занятого в процессе; Q — число деталей, обработанных в процессе за единицу времени (час, смену); nзагр — коэффициент загрузки оборудования.Если в технологическом процессе на каждом станке работает один рабочий (f = n), то трудоемкость и станкоемкость различаются только коэффициентом загрузки оборудования nзагр. Чем выше уровень автоматизации процесса, тем выше nзагр за счет снижения трудоемкости. Таблица 7.1 Условия применимости зубошевинговальных станков

Важно определиться, входят или нет границы интервалов, указанные в таблице в соответствующий интервал. В данном примере предполагается, что входят, т.е., например, для 79. Оптимизация технологических процессов в САПР ТП Задачи проектирования технологических процессов (ТП) являются многовариантными. К многовариантным относятся, например, задачи выбора оборудования, режущего инструмента, расчета режимов резания и т.д. В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно, а для более сложных возрастает чрезвычайно. Разные варианты ТП изготовления одной и той же детали вследствие различий в структуре, применяемом оборудовании, инструменте, режимах резания и т.д. имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузку оборудования и др. Наличие нескольких вариантов решения задачи (вариантов ТП) естественным путем приводит к задаче выбора наилучшего варианта. В нашем случае таковым будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях все требования чертежа детали и дающий наилучшее значение выходных показателей. Такой технологический процесс носит название оптимального. Таким образом, задача проектирования ТП по своей природе является оптимизационной. Постановка задачи проектирования оптимального ТП Технологический процесс называется оптимальным, если он обеспечивает: Выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и детали. Экстремум целевой функции. ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операц

|

||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 419; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.205.82 (0.016 с.) |

можно применить станок модели 5А702Г, или для

можно применить станок модели 5А702Г, или для  - станок модели 5717С и т.д. Блок – схема алгоритма выбора модели зубошевинговального станка показана на рис. 7.1.

- станок модели 5717С и т.д. Блок – схема алгоритма выбора модели зубошевинговального станка показана на рис. 7.1.