Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав работающих в цехе и расчет их численностиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Состав и численность работающих в цехах механосборочного производства определяется характером производственного процесса и степенью его автоматизации, уровнем специализации вспомогательных служб и другими факторами. В общем случае в состав работающих цехов механосборочного производства входят: К производственным рабочим механических и сборочных цехов относят станочников и наладчиков оборудования, слесарей для выполнения ручных и механизированных операций механической обработки и сборки К вспомогательным рабочим относят транспортных и складских рабочих цеха, рабочих вспомогательных служб цеха, операторов механизмов по уборке стружки и производственных помещений, рабочих-контролёров. К категории инженерно-технических работников (ИТР) относят руководителей МП или цеха (начальник цеха — директор МП, его заместители, начальники участков, отделений, мастера), а также инженеров-технологов, техников, экономистов, нормировщиков, диспетчеров, механиков, энергетиков. К служащим относят работников бухгалтерии (цеховой или предприятия), осуществляющих расчёты, относящиеся к данному цеху. К младшему обслуживающему персоналу (МОП) относят операторов уборочных машин (уборщиков) административно-конторских и санитарно-бытовых помещений, работников цеховых и заводских хранилищ (архивов) технической документации. Численность рабочих-станочников определяют для каждой операции в отдельности по количеству станков и коэффициенту многостаночного обслуживания. Определение численности вспомогательных рабочих, ИТР и служащих. При укрупненных расчётах численность вспомогательных рабочих определяют в процентном соотношении от численности производственных рабочих. Численность слесарей механической обработки, занятых ремонтом технологического оборудования, приспособлений и инструмента, составляет 30-35 % от числа станочников ремонтной базы на каждую профессию. Количество слесарей-ремонтников, слесарей-электриков, слесарей-трубопроводчиков, смазчиков определяют по количеству единиц оборудования, обслуживаемым одним вспомогательным рабочим. Численность ИТР механических цехов определяют по нормам в зависимости от числа основных станков цеха, а численность ИТР сборочных цехов — в зависимости от числа производственных рабочих. Число служащих механических и сборочных цехов определяют по нормам в зависимости от числа производственных рабочих. Меньшие значения соответствуют численности производственных рабочих цеха более 700 человек, большие — численности производственных рабочих менее 75. Численность МОП определяют по нормам технологического проектирования один человек на (500-600) м2 площади обслуживаемых помещений. 60 Состав и количество оборудования основной системы в проектируемом цехе.. Расчеты числа станков и рабочих мест сборки базируются на данных о станкоемкости и трудоемкости обработки и сборки с учетом принятого режима работы и соответствующих им фондов времени работы оборудования и рабочих мест. В зависимости от этапа проектирования, полноты исходной информации и предполагаемых форм организации труда (поточной или непоточной) применяют различные методы расчета. При технико-экономическом обосновании проектов на предпроектных стадиях с целью определения общего числа станков в цехе и его структуры, т.е. числа участков, применяют укрупненные методы. Так при использовании укрупненных данных о станкоемкости изготовления деталей изделия число основных станков в цехе можно определить по формуле

где Коэффициент Для определения состава оборудования полученное общее число станков распределяют по группам и типам в соответствии со структурой оборудования аналогичных цехов. При этом возможна корректировка структуры в зависимости от намеченных в проекте прогрессивных технологических решений. Помимо основного в состав технологического оборудования входит дополнительное (прессы, установки для удаления заусенцев, контрольные стенды), доля которого составляет от 5 до 30 % от количества технологического оборудования. Таким образом, общее число станков С=(1,05…1,3)Сп. При укрупненных расчетах можно использовать так называемый метод условной производительности, сущность которого заключается в сопоставлении условной производительности базового и проектируемого составов оборудования. При детальном проектировании, которое выполняют после синтеза структуры цеха и предварительного определения количественного состава оборудования, число станков и рабочих мест рассчитывают в зависимости от типа производства. Для поточного производства число станков и рабочих мест определяют для каждой технологической операции, для непоточного производства расчеты ведут по каждому типоразмеру оборудования участка. Число станков в непрерывно-поточной линии определяют для каждой операции (в автоматической линии для каждой позиции) обработки. При этом сначала определяют расчетное значение числа станков по формуле

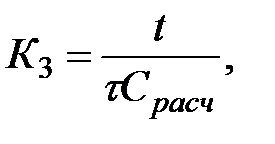

где tш - штучное время (станкоемкость) выполнения операции; τ - такт выпуска деталей (изделий) с линии, мин. Значение После этого определяют коэффициент загрузки станков на данной операции, который равен отношению фактического времени работы станка к эффективному фонду времени:

Практика работы поточных линий показала, что на производительность линии большое влияние оказывают наложенные потери, вызванные остановкой смежного оборудования, отсутствием заготовок в связи с различного рода перебоями в снабжении и другими причинами. Эти потери становятся наиболее ощутимыми на операциях с высоким коэффициентом загрузки, так как приведенная методика определения числа станков указанные виды потерь не учитывает. Наложенные потери времени учитывают, вводя коэффициент использования оборудования Ки, представляющий собой отношение расчетного числа единиц оборудования, необходимого для обеспечения программы выпуска изделий, к принятому. Поэтому принятое число станков на данной операции

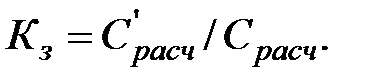

В табл. 6 даны рекомендуемые значения коэффициентов загрузки и использования для отдельных станков и групп оборудования. При этом следует иметь в виду, что в тех случаях, когда расчетное значение коэффициента загрузки получается меньше рекомендованного, коэффициент использования в расчет не вводят (принимают равным единице). Надо иметь также в виду, что К3 никогда не может быть больше единицы. В тех случаях, когда значение Срасч превышает целое число не более чем на 0,05... 0,1, следует пересмотреть содержание данной операции в части изменения режима резания, структуры операции, применяемых инструментальных материалов и оснастки с целью повышения производительности обработки. Для переменно-поточных и групповых поточных линий число станков на каждую операцию рассчитывают по штучно калькуляционному времени и программе выпуска каждой закрепленной за линией детали:

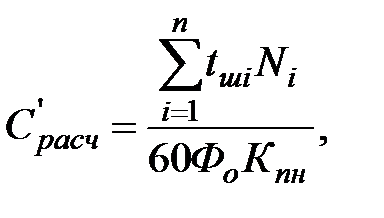

где tш-к - штучно-калькуляционное время изготовления i-й детали на данной операции (станке), мин; Ni - годовая программа выпуска i-х деталей; Ф0 - эффективный годовой фонд времени станка, ч; n - число различных деталей, изготовляемых на линии. При отсутствии данных о подготовительно-заключительных временах расчет числа станков на каждую операцию переменно-поточных линий можно вести по значениям штучных времен tшi:

где Кпн - коэффициент переналадки, принимаемый обычно равным 0,95 (для ГПЛ, не требующих переналадки, Кпн = 1). Расчетное число станков Срасч, как и в предыдущих случаях, получают округлением значения Срасч до ближайшего большего целого числа. Если многопредметная поточная линия работает с разным тактом при обработке каждой детали, то необходимым условием выполнения заданной программы по всей номенклатуре выпускаемых деталей является следующее соотношение:

где τi - такт выпуска i-й детали, мин. Указанное соотношение получено из условия, что фактическое время работы оборудования не может превышать эффективный фонд времени с учетом потерь на переналадку. Качество проектирования поточной обработки в значительной степени определяется средним значением коэффициента загрузки и использования станков поточной линии, значение которого должно быть не менее 0,75. Число рабочих мест для поточной линии сборки при детальном проектировании также определяют для каждой сборочной операции исходя из ее содержания, штучного времени tш и такта выпуска τ:

где Р - число рабочих на данном рабочем месте. Расчетное дробное число рабочих мест сборки При выполнении сборки на конвейере необходимо определить скорость и тип конвейера. Расчетная скорость конвейера

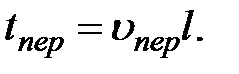

где l - шаг конвейера. Как правило l = l 1+ l 2, где l 1 - габаритный размер собираемого изделия в направлении перемещения; l 2 - расстояние между собираемыми изделиями, определяемое удобством выполнения сборочных работ и применяемым сборочным оборудованием, оснасткой и другими факторами. Скорость непрерывно движущихся конвейеров обычно находится в пределах 0,5...5,5 м/мин для общей сборки крупных изделий (автомобилей, тракторов) и 0,3...1,5 м/мин для сборки узлов средних размеров, аппаратуры и приборов. В тех случаях, когда расчетная скорость оказывается выше указанных значений, необходимо организовать работу на двух и более параллельных конвейерах, увеличив соответственно такт сборки. Если расчетная скорость оказывается ниже указанных нижних пределов, то сборку целесообразно выполнять на периодически движущемся конвейере. Основные конструктивные разновидности сборочных конвейеров и рекомендуемые области их применения будут рассмотрены в 7.5.1. Содержание сборочных операций определяют в соответствии с выбранным тактом сборки, чтобы обеспечить равномерную загрузку рабочих мест (позиций) сборки, определяемую коэффициентом загрузки Число рабочих мест на операции, выполняемой на конвейере с периодическим движением, рассчитывают с учетом дополнительного времени τпер на перемещение собираемых изделий конвейером, так как это перемещение осуществляется после выполнения всех операций на каждом рабочем месте:

Время перемещения изделий зависит от скорости перемещения υпер:

Скорость перемещения изменяется от 5 м/мин при сборке тяжелых изделий на длинных конвейерах до 15…20м/мин при сборке мелких узлов и изделий. Общее число рабочих мест сборки на конвейере

где n - число сборочных операций на конвейере, включая и контрольные операции; Мрез - число резервных постов, потребность в которых может возникнуть в процессе модернизации изделия; обычно Мрез составляет 5...10 % от Для сборки небольших сборочных единиц поточные линии обычно не предусматривают. Необходимое число рабочих мест сборки в этом случае определяют по формуле

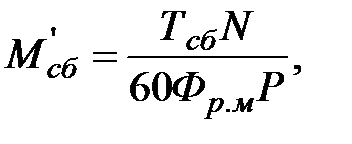

где Тсб - трудоемкость сборки изделия, мин; Фр.м -эффективный годовой фонд времени рабочего места, ч; Р - численность рабочих на одном рабочем месте. В условиях непоточного производства число станков определяют по каждому типоразмеру оборудования для каждого участка на основе данных о станкоемкости деталей, закрепленных для обработки за данным участком. Расчетное значение

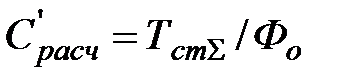

где ТстΣ - суммарная станкоемкость обработки годового количества деталей, обрабатываемых на участке на станках данного типоразмера, станко-ч. Суммарная станкоемкость обработки

где tш-к i,j - штучно-калькуляционное время выполнения i-й операции обработки j-й детали, станко-мин; n - число разных деталей, обрабатываемых на станках данного типоразмера; т - число операций обработки i-й детали на станках данного типоразмера. При проектировании по приведенной программе в формулу для определения станкоемкости подставляют значения штучно-калькуляционных времен операций обработки деталей-представителей и их приведенные программы. Полученное значение

Вычисленное значение коэффициента загрузки станков данного типоразмера не должен превышать значения, приведенные в табл.6. В тех случаях, когда значение коэффициента загрузки превышает допустимое, необходимо ввести в расчет коэффициент использования Ки, учитывающий возможные наложенные потери времени. Принятое число станков в этом случае будет равно

Надо отметить, что средний коэффициент загрузки станков участка или цеха непоточного производства, как правило, выше, чем на поточных линиях, и составляет 0,75...0,85. Число рабочих мест (стендов) непоточной сборки при детальном проектировании определяют исходя из трудоемкости сборочных работ, технологических особенностей собираемых на участке сборочных единиц и изделий. Для этого анализируют содержание ТП сборки, выявляют необходимую сборочную оснастку, механизированный инструмент и оборудование. На основе этого анализа определяют типаж сборочных стендов и дополнительных рабочих мест, оснащенных оборудованием для запрессовки, шлифования с целью пригонки, сверления по месту и т.д. Число сборочных мест (стендов) каждого типа определяют по годовой трудоемкости ТсбΣ, выполняемых на этих стендах сборочных работ, фонду времени рабочего места Фр.м и плотности работы П:

Под плотностью работы понимают среднее количество рабочих на одном рабочем месте. Величину П определяют в зависимости от габаритных размеров собираемого изделия, характера выполняемых сборочных работ и других условий, определяющих возможность одновременной работы сборщиков с разных сторон изделия. Данные о фондах времени рабочих мест сборки приведены в табл.1. Годовая трудоемкость сборочных работ, выполняемых на сборочных местах (стендах),

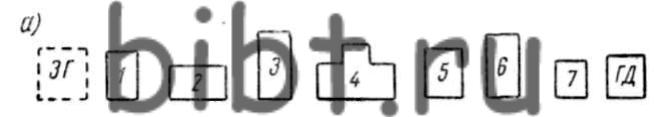

где Тсбi - трудоемкость сборки i-го изделия или сборочной единицы, ч; n -число типов собираемых изделий. Как и при определении числа станков, расчетное значение Потребное количество оборудования (прессов, металлорежущих станков) для выполнения сборочных работ устанавливают исходя из соответствующей годовой трудоемкости (станкоемкости) по методике, применяемой при вычислении количества станков для механического цеха. По итогам расчета количества оборудования составляют заявочную ведомость в соответствии с формой, установленной эталоном рабочего проекта. В этой ведомости указывают модель, мощность, балансовую стоимость и массу каждого станка. Эти данные далее используют для разработки энергетической, строительной и других частей проекта. На специальные станки, АЛ разрабатывают технические задания для их проектирования и изготовления. 61. Разработка схем - плана расположения оборудования основной системы проектируемого цеха. При разработке проектов цехов необходимо учитывать возможность изменения номенклатуры продукции и уровня кооперированных поставок, а также появления более совершенных технологических процессов и оборудования, которые могут вызвать корректировку принимаемых решений. Поэтому при проектировании зданий и сооружений следует предусматривать возможность их конструктивных изменений в соответствии с требованиями технологических процессов. Основой проекта цеха является детально разработанная технологическая часть. Разработка и выполнение остальных частей проекта цеха (энергетической, санитарно-технической, строительной и т. д.) обусловлено требованиями технологического процесса, что и определяет содержание задания на их разработку. В связи с этим следует отметить, что проектировщик должен хорошо разбираться во всем многообразии проблем, связанных с проектированием цеха, это расчет мощностей и энергетики цеха, планировка оборудования, структура цеха, вопросы строительства производственных зданий и технико-экономического обоснования проекта. Особую значимость эти проблемы приобретают при проектировании гибких автоматизированных производств.После определения организационной структуры цеха и составления перечня всех его производственных и вспомогательных подразделений приступают к расчету необходимых площадей. Нерациональная планировка оборудования приводит к неэкономному использованию производственных площадей, удлинению путей прохождения деталей в процессе их изготовления, появлению излишних и встречных грузопотоков, ухудшению условий труда на отдельных рабочих местах и их обслуживания и, в конечном счете, к снижению уровня техники, организации и культуры производства на данном участке.Рациональная планировка оборудования участка и отдельных рабочих мест должна обеспечить создание необходимых условий для высокопроизводительной и безопасной работы всего производственного и обслуживающего персонала при наиболее эффективном и экономном использовании производственных площадей. Планировка оборудования на участке. Оборудование размещается в соответствии с общей организацией производства на заводе, планировкой цеха, а также применяемыми транспортными средствами для межоперационных перемещений деталей в процессе обработки. В современных механических цехах применяются следующие принципы планировки оборудования: а) групповой, предусматривающий размещение станков однородными группами, объединяющими станки одного типа (например: токарные, фрезерные, строгальные и т. д.) и примерно равных или близких габаритов (мелкие, средние, крупные);б) поточный, при котором станки размещаются по потоку, т. е. в порядке, определяемом последовательностью отдельных технологических операций обработки одной или группы однотипных деталей;в) комбинированный, предусматривающий размещение однотипных станков небольшими группами, располагаемыми на отдельных специализированных участках по потоку, который определяется технологическим процессом обработки деталей, изготовляемых на данном участке. Поточный принцип планировки оборудования является наиболее прогрессивным принципом планировки оборудования в механических цехах.При расположении группы (комплекта) станков по потоку создаются условия, необходимые для обеспечения максимальной производительности труда и сокращения продолжительности цикла обработки.Повышение производительности труда при обработке деталей на поточной линии достигается за счет выполнения технологических операций на настроенных станках, оснащенных высокопроизводительными приспособлениями и инструментами и связанных между собою транспортными устройствами (рольгангами, конвейерами, скатами) для межоперационных перемещений обрабатываемых деталей. Сокращение производственного цикла при обработке на поточной линии обеспечивается за счет того, что процесс обработки осуществляется непрерывно; при этом отсутствуют потери времени на межоперационное хранение деталей и затраты времени на передачу деталей от одной операции к другой.В поточной линии, в порядке определяемом последовательностью отдельных технологических операций, располагаются станки различных типов: токарные, фрезерные, сверлильные и т. д. На фиг. 11, а в качестве примера приведена схема расположения оборудования поточной линии для обработки пяти различных деталей

Фиг. 11. Схема расположения станков в поточной линии: а - ЗГ - заготовки; 1-7 -станки; ГД - готовые детали; б - 1-5 - линии движения пяти различных партий деталей. Станки здесь расставлены в соответствии с технологической последовательностью обработки всех деталей и притом так, чтобы не было возвратных перемещений деталей. Некоторые детали могут при этом обрабатываться и не на всех станках, как это показано на схеме движения по фиг. 11 б. Такие поточные линии называются переменно-поточными линиями, так как на них попеременно производится поточная обработка нескольких разных деталей. Поточный принцип планировки оборудования находит преимущественное применение в массовом и крупносерийном производстве. Применение же принципа переменно-поточных линий дает возможность организации поточной обработки даже в мелкосерийном производстве. Групповой принцип расстановки оборудования, при котором станки группируются по типам и габаритам, не является прогрессивным. Расстановка оборудования по групповому принципу может оказаться целесообразной только в механических цехах единичного производства, а также на механических участках экспериментальных, инструментальных и ремонтных цехов.В механических цехах серийного производства широкое применение находит комбинированный принцип планировки оборудования, заключающийся в том, что однотипные станки устанавливаются небольшими группами на отдельных специализированных участках цеха, организуемых по принципу замкнутого цикла для обработки группы более или менее подобных деталей. Внутри специализированных участков отдельные группы однотипных станков располагаются в соответствии с требуемой технологической последовательностью обработки деталей на данном участке с тем, чтобы обеспечить максимальную прямоточность движения и исключить возвратные и излишние перемещения деталей в процессе обработки.При любом из рассмотренных принципов размещения оборудования требуется обеспечить безопасность и удобство выполнения работ на станках. Необходимо, чтобы движение рабочих и транспортных средств было достаточно свободным; расстановка станков должна производиться с соблюдением минимальных разрывов между ними и элементами зданий, а также с соблюдением необходимых размеров проходов и проездов. 62. Состав машиностроительного завода, порядок проектирования механообрабатывающего производства. Состав машиностроительного завода можно разделить на следующие группы: 1. Заготовительные цехи (чугунолитейные, сталелитейные, литейные цветных металлов, кузнечные, кузнечно-прессовые, прессовые, кузнечно-штамповочные и др.); 2. Обрабатывающие цехи (механические, термические, холодной штамповки, деревообрабатывающие, металлопокрытий, сборочные, окрасочные и др.); 3. Вспомогательные цехи (инструментальные, ремонтно-механические, электроремонтные, модельные, экспериментальные, испытательные и др.); 4. Складские устройства (для металла, инструмента, формовочных и шихтовых материалов и др.); 5. Энергетические устройства (электростанция, теплоэлектроцентраль, компрессорные и газогенераторные установки); 6. Транспортные устройства; 7. Санитарно-технические устройства (отопление вентиляция, водоснабжение, канализация); 8. Общезаводские учреждения и устройства (центральная лаборатория, технологическая лаборатория, центральная измерительная лаборатория, главная контора, проходная контора, медицинский пункт, амбулатория, устройства связи, столовая и др.).

63. Автоматизированные системы управления технологическими процессами. Не существует отрасли промышленности, в которой не было бы потребности применения автоматизации технологических процессов. Одними из главных преимуществ АСУ ТП является снижение, вплоть до полного исключения, влияния так называемого человеческого фактора на управляемый процесс, сокращение персонала, минимизация расходов сырья, повышение качества исходного продукта, и в конечном итоге существенное повышение эффективности производства. Основные функции, выполняемые подобными системами, включают в себя контроль и управление, обмен данными, обработку, накопление и хранение информации, формирование сигналов тревог, построение графиков и отчетов. Автоматизированная система управления технологическими процессами - совокупность аппаратно - программных средств, осуществляющих контроль и управление производственными и технологическими процессами; поддерживающих обратную связь и активно воздействующих на ход процесса при отклонении его от заданных параметров; обеспечивающих регулирование и оптимизацию управляемого процесса. Внедрение АСУ ТП получает широкое распространение в различных секторах отечественной экономики, таких как нефтяная и газовая промышленность, химия и нефтехимия, металлургия, энергетика. В последнее время АСУ ТП начинают проникать в такие сферы, как управление дорожным движением, медицина, машиностроение, ЖКХ. Отдельное направление их применения составляет военная и космическая техника, где системы автоматизации используются в качестве встроенных средств контроля и управления. Системы промышленной автоматизации получили широкое распространение на западном рынке в середине 70 - х годов, когда компьютерные технологии вышли на уровень, сделавший оправданным их массовое использование в производстве. Формирование сектора АСУ ТП в нашей стране началось в конце 80 - х - начале 90 - х годов, когда специализированные проектные институты, занимающиеся вопросами автоматизации технологических процессов в рамках одной отрасли, не смогли оперативно и эффективно интегрироваться в условия новой экономики. Их место стали занимать коммерческие организации, специализирующиеся в области автоматизации технологических процессов в широком спектре задач. В настоящий момент рынок российский рынок АСУ ТП можно считать вполне сложившейся структурой. Лидерами являются около десятка достаточно крупных компаний, выполняющих комплексные проекты "под ключ", независимо от отраслевой принадлежности автоматизируемого предприятия. Несколько десятков более мелких компаний занимаются, в основном, поставками комплектующих и выполнением небольших проектов. В последние два - три года наметилась выраженная тенденция к интеграции систем категорий АСУ ТП и АСУП ("автоматизированная система управления производством"). При этом комплексная система автоматизации представляет собой трехуровневую пирамиду управления промышленным предприятием: - Верхний уровень управления предприятием (административно - хозяйственный) решает стратегические задачи, обеспечивает управление ресурсами в масштабе предприятия в целом, включая часть функций поддержки производства (долгосрочное планирование и стратегическое управление в годовом, квартальном, месячном масштабе). - Интеграционный уровень управления (производственный) решает задачи оперативного управления процессом производства, а соответствующая автоматизированная система обеспечивает эффективное использование ресурсов (сырье, энергоносители, производственные средства, персонал) и оптимальное исполнение плановых заданий (сменное, суточное, декадное, месячное) на уровне цеха, участка, станка. - Нижний уровень решает классические задачи управления технологическими процессами. Интеграция АСУП с системами реального времени АСУ ТП обеспечивает оперативность и достоверность информации, на основе которой принимаются управленческие решения на всех уровнях управленческой вертикали. 64. Проектирование автоматизированных процессов изготовления деталей. Особенности проектирования технологических процессов в условиях автоматизированного производства Основой автоматизации производства являются технологические процессы (ТП), которые должны обеспечивать высокую производительность, надежность, качество и эффективность изготовления изделий. С этой точки зрения большое значение приобретают прогрессивные высокопроизводительные методы обработки и сборки, используемые при проектировании автоматизированных ТП. При разработке ТП автоматизированного производства (АП) рассматривают комплексно все его элементы: загрузку-выгрузку изделий, их базирование и закрепление, обработку, контроль, межоперационное транспортирование и складирование и др. Поэтому для оценки возможности и эффективности автоматизации важно правильно классифицировать ТП. Характерной особенностью ТП обработки и сборки является строгая ориентация деталей и инструмента относительно друг друга в рабочем процессе — первый класс процессов. Другие виды обработки (термообработка, сушка, окраска и пр.), которые не требуют строгой ориентации детали, относят ко второму классу процессов. Кроме того, ТП по непрерывности подразделяют на дискретные и непрерывные. Дискретные процессы характеризуются прерывистостью и строгой последовательностью рабочих и холостых движений, непрерывные — не прерываясь, изменяются плавно, без скачков (например, бесцентровое шлифование, протягивание). Это разделение носит условный характер, так как большинство процессов сочетает дискретность с непрерывностью. Для обеспечения высокой производительности и надежности проводят дифференциацию ТП, т.е. делят его на упрощенные технологические переходы (позиции). По мере возможности для уменьшения длины транспортных путей и числа операций, а также в силу технической целесообразности осуществляют концентрацию переходов и позиций на едином оборудовании в одну операцию. Эффективность этих мероприятий устанавливается технико-экономическими расчетами, обязательно сопровождающими проектирование ТП автоматизированного производства. Разработка технологических процессов АП характеризуется следующими особенностями: • автоматизированные ТП включают не только разнородные операции механической обработки, но и обработку давлением, термообработку, сборку, контроль, упаковку, а также транспортно-складские и другие операции; • требования к гибкости и автоматизации производственных процессов диктуют необходимость комплексной и детальной проработки технологии, тщательного анализа объектов производства, проработки маршрутной и операционной технологии, обеспечения надежности и гибкости процесса изготовления изделий с заданным качеством. Степень подробности технологических решений должна быть доведена до уровня подготовки управляющих программ для оборудования; • при широкой номенклатуре изделий технологические решения многовариантны; • возрастает степень интеграции работ, выполняемых различными технологическими подразделениями. Насущные требования по совершенствованию и сокращению сроков технологической подготовки производства вызвали необходимость в принципиально новом подходе к проектированию ТП с использованием методов систем автоматизированного проектирования (САПР). Повышению эффективности автоматизированной разработки ТП во многом способствует рациональное сочетание типовых и индивидуальных технологических решений на всех стадиях проектирования, а также высокий уровень стандартизации и унификации изделий, оборудования и самих технологических процессов, позволяющих создавать и использовать соответствующие базы данных на основе информационных технологий. Внедрение гибкой технологии (технологии переналаживаемого производства) с широким использованием компьютерной техники и переналаживаемых средств автоматизации позволяет быстро и эффективно перестраивать ТП на изготовление новых изделий. Последнее весьма актуально в условиях мелкосерийного и серийного производства, преобладающего в машиностроении. 1.2.

|

||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 1077; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.124.202 (0.013 с.) |

или

или

и

и  - станкоемкость изготовления одного изделия и 1 т изделий (1 т деталей изделия) соответственно; N - годовой выпуск изделий; Ф0 - эффективный годовой фонд времени работы оборудования, ч;

- станкоемкость изготовления одного изделия и 1 т изделий (1 т деталей изделия) соответственно; N - годовой выпуск изделий; Ф0 - эффективный годовой фонд времени работы оборудования, ч;  - средний коэффициент загрузки станков в цехе; m - масса изделия, т.

- средний коэффициент загрузки станков в цехе; m - масса изделия, т.

округляют до ближайшего числа, получая при этом расчетное число станков

округляют до ближайшего числа, получая при этом расчетное число станков  для данной операции.

для данной операции. или

или

,

, округляют до ближайшего большего целого числа и получают Мсб.

округляют до ближайшего большего целого числа и получают Мсб.

.

.

,

,

округляют до ближайшего большего целого числа станков

округляют до ближайшего большего целого числа станков

округляют до ближайшего целого числа, определяя

округляют до ближайшего целого числа, определяя  , вычисляют коэффициент загрузки сборочных мест и принятое количество

, вычисляют коэффициент загрузки сборочных мест и принятое количество  Подобные расчеты выполняют для всех участков сборочного цеха или отделения - участков слесарной пригонки, узловой и общей сборки. Если в состав сборочного цеха входит окрасочное отделение, то определяют необходимое число рабочих мест (стендов) для подготовки поверхности изделий под окраску, окраски и сушки изделий.

Подобные расчеты выполняют для всех участков сборочного цеха или отделения - участков слесарной пригонки, узловой и общей сборки. Если в состав сборочного цеха входит окрасочное отделение, то определяют необходимое число рабочих мест (стендов) для подготовки поверхности изделий под окраску, окраски и сушки изделий.