Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ пневмогидравлической схемы ДУСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Исходные данные расчета ЖРД 1.1. Выбор значений давления в камере и на срезе сопла ЖРД Камера ЖРД - это важнейший агрегат РД, работающий в весьма трудных условиях. Сгорание топлива происходит при большой температуре и при больших значениях давления. Увеличение давления в КС ведет к росту удельного импульса двигателя, уменьшению линейных размеров КС и соответственно, к уменьшению массы двигателя. Уменьшение площади критического сечения ведет к уменьшению расхода топлива. Но для подачи топлива в КС насосы должны создавать большие давления подачи, что требует повышения мощности турбины и расхода топлива на нее. Уменьшение размеров КС вызывает трудности с размещением форсунок на форсуночной головке, а также может вызвать проблему охлаждения двигателя, так как растет теплонапряженность. Выбор заданных параметров при проектировании ЖРД назначают в основном из условия реализации оптимального (возможного большего) удельного импульса двигателя

1.1.1. Выбор значения давления в камере ЖРД Выбирая давление в камере сгорания, необходимо учитывать, что выигрыш в увеличении удельного импульса, уменьшения габаритов и массы ДУ может быть потерян из-за увеличения расхода топлива на турбину и увеличения массы ТНА. В зависимости от схемы ЖРД и системы подачи топлива, существуют рекомендации на величину давления в камере сгорания: - Для вытеснительной системы подачи топлива - Для насосной системы подачи топлива без дожигания генераторного газа (с автономной турбиной) - Для насосной системы подачи топлива с дожиганием генераторного газа с предкамерной турбиной работающей по схеме «газ-жидкость» - Для насосной системы подачи топлива с дожиганием генераторного газа с предкамерной турбиной работающей по схеме «газ-газ» Для проектируемого двигателя работающего без дожигания генераторного газа принимаем давление в камере по заданию рк=10 Мпа. Оптимальное сочетание взаимно-противоположного влияния рк и mгг на

1.1.2. Выбор значения давления на срезе сопла Величина давления на срезе сопла, как и величина давления в камере сгорания, влияет на удельный импульс, габариты и массу ДУ. При малых значениях давления на срезе сопла увеличивается величина удельного импульса. Но при этом размеры сужающейся части сопла увеличиваются, что приводит к росту массы ЖРД, а также к увеличению габаритов сопловой части двигателя. Выбираем давление на срезе сопла минимальным при условии, что прирост удельного импульса компенсирует потери появившиеся за счет увеличения массы двигателя, а его габариты не окажут трудностей при компоновке. В зависимости от назначения ДУ существуют рекомендации по выбору оптимального давления на срезе сопла: - для первой ступени давление на срезе сопла принимают - на второй ступени давление на срезе сопла принимают При определенном значении давления окружающей (наружной) среды рН максимальная тяга двигателя реализуется при расчетном режиме работе его сопла (давление на срезе сопла равно давлению окружающей среды ра=рН). По курсовому заданию заданна баллистическая ракета (БР), скомпонованная ДУ из ЖРД, работа которого подразумевается только в плотных слоях атмосферы, а следовательно при рН=1,013*105 Па.

1.2. Выбор жидкостного ракетного топлива В современном ракетостроении наиболее широкое применение получили двухкомпонентные жидкие ракетные топлива, состоящие из двух раздельно хранящихся компонентов: окислителя и горючего. Такие топлива наиболее опробованы на практике, а, следовательно, относительно безопасны в эксплуатации; дают возможность широкого выбора компонентов, что позволяет получать высокие значения удельного импульса тяги. Вид ЖРТ определяется в основном назначением и условиями эксплуатации жидкостной ракетной системы. В настоящее время существуют тенденции широкого использования для баллистических ракет (БР) ЖРТ с высококипящими компонентами(температура кипения ТКИП > 290 K), а для (РН) ракетоносителей ЖРТ с низкокипящими и криогенным (ТКИП < 120 K) компонентам. Для баллистических ракет применяют высококипящие топлива, предпочтительнее четырехокись азота в качестве окислителя и несимметричный диметилгидразин в качестве топлива (АТ+НДМГ), которое обеспечивает высокую готовность ракеты к пуску в заправленном состоянии в течении 10-15 лет. Но очень высокая вредность этого топлива, требует высокой осторожности в работе с ним и в специальных костюмах и противогазах. Представленное в курсовом проекте топливо “АТ + НДМГ” является: - азотнокислым; - высококипящим; - токсичным; - стабильным; - коррозионноактивным; - самовоспламеняющимся. Большое преимущество данного топлива в том, что оно не дефицитно для отечественных ресурсов, и имеет низкую стоимость в получении при переработке основного сырья для топлива. Профилирование сопла

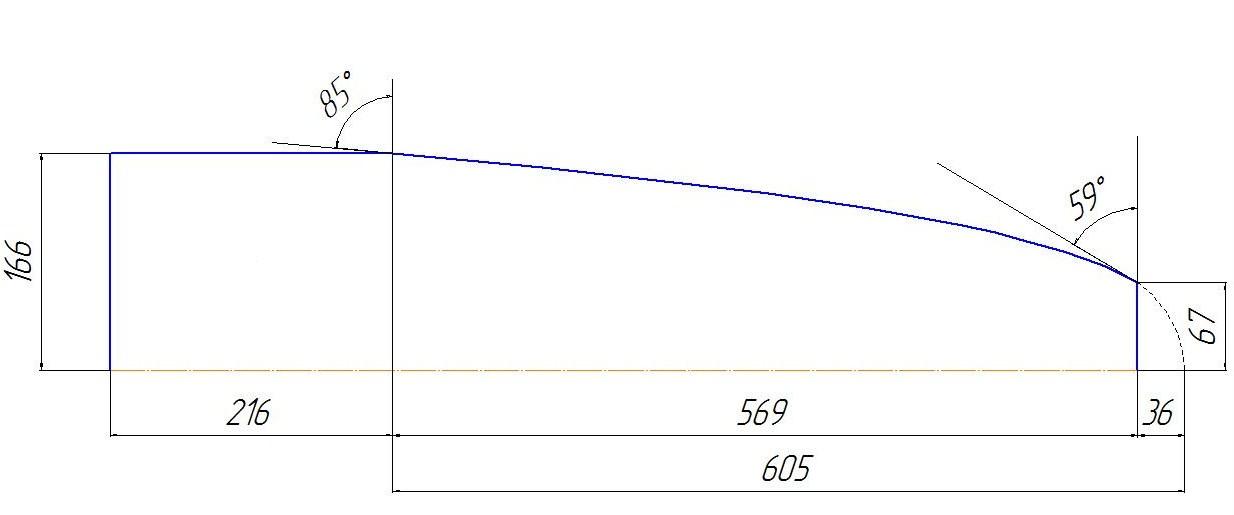

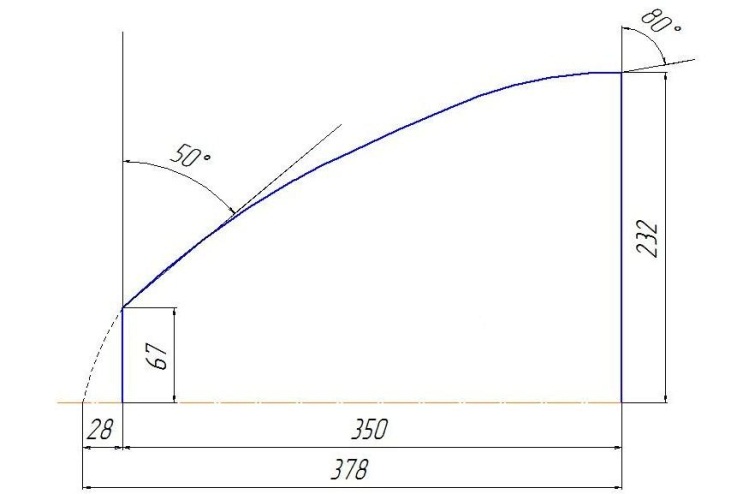

5.1. Профилирование сужающей части сопла Форма сужающейся части сопла практически не влияет на удельный импульс тяги, но в то же время от геометрии сопла зависит подогрев охладителя, т.к. плотность теплового потока от газа к огневой стенке обратно пропорциональна радиусу проточной части. Согласно методике построения газодинамического профиля сопла, радиус округлений в зоне критического сечения со стороны сужающейся части равен 1,5r* , то есть существенно меньше, чем в случае выполнения указанной зоны сопла параболической формы. Поэтому подогрев охладителя при параболической форме сопла будет меньше, чем в случае проектирования профиля сопла методом дуг и окружностей. Параболическая форма сужающей части сопла не влияет на потери в месте сопряжения с расширяющейся частью сопла, т. к. обтекание тупого угла сверхзвуковым потоком протекает без завихрения (являются безотрывным). В курсовом проекте примем метод профилирования сопла параболической формой. Уравнение параболы для сужающейся части примем:

Исходными данными для нахождения - радиус критического сечения сопла- - радиус цилиндрической части камеры- Угол касательной в месте соединения параболы с расширяющейся частью сопла принимается в пределах Примем Составим уравнение:

прологарифмируем:

получаем: nc=3,133.

Найдем

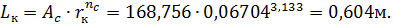

Уравнение параболы сужающейся части Длину сужающейся части сопла определим из уравнения параболы (от точки пересечения параболы с осью камеры - точка "0", рис. 5.1, см. Приложение)

Длина сужающейся части сопла может варьироваться изменением углов Таблица №5.1.

По полученным расчетам произведем построение и профилирование сужающей части сопла (Рис. 5.1.).

5.2. Протяженность цилиндрической части камеры сгорания Длина цилиндрической части камеры рассчитаем на базе геометрических предпосылок и соотношений. Объем сужающейся части сопла приравниваем объему эквивалентного усеченного конуса с диаметрами оснований

Объем цилиндрической части камеры сгорания:

протяженность цилиндрической части камеры сгорания:

5.3. Профилирование расширяющейся части сопла Форма расширяющейся части сопла определяет вес сопла, величину подогрева охладителя, потери и плотность теплового потока в критическом сечении. В настоящее время расширяющаяся часть сопла профилируется методом характеристик; при этом получаемая форма сопла близка к параболической. В современных двигателях расширяющаяся часть сопла выполняется с угловым входом. Этим достигается уменьшение длины и массы сопла, снижения подогрева охладителя, что обеспечивает падение плотности теплового потока в критическом сечении и улучшает условия охлаждения. Исходные данные: - радиус критического сечения сопла- - радиус среза сопла - - угол касательной в критическом сечении -угол касательной на срезе сопла С ростом значений углов Уравнение параболы расширяющейся части сопла

Получим значения углов по касательной:

Составим уравнение:

прологарифмируем:

получаем: nр=1,961.

Найдем

Длину расширяющейся части сопла определим из уравнения параболы

Для построения параболы (профиля сопла) зададим несколько значений радиусов в диапазоне от

Таблица № 5.2.

Результаты проектирования расширяющейся части сопла показали, что ее протяженность По полученным расчетам произведем построение профиля расширяющейся части сопла (Рис. 5.2.).

Рис. 5.2. Построение профиля расширяющейся части сопла.

5.4. Построение газодинамического профиля камеры ЖРД На изображения газодинамического профиля указываются конкретные размеры, полученные в результате расчетов. (Рис. 5.3.).

рис 5.3. Газодинамический профиль камеры.

Расчет основных параметров турбонасосного агрегата (ТНА) и газогенератора (ГГ) 7.1. Расчет потребных значений давлений компонентов на входе и выходе из насосов и турбины Значения давлений рассчитываются исходя из заданной к разработке ПГС по магистралям окислителя, горючего и рабочего тела газогенератора и турбины. При этом учитываются значения давлений в соответствующих агрегатах(камеры сгорания рк или газогенераторе ргг) и сумма потерь давлений на рассматриваемом участке магистрали:

где n- количество местных сопротивлений. Давление в камере двигателя рк определенно заданием на курсовой проект. Давление в газогенераторе ргг в ЖРД без дожигания статистически равно ргг=(0,75-0,95)рк. Потери давления на трения и на местные сопротивления магистралей рассчитываются исходя из параметров соответствующих магистралей по курсу Гидравлики. На данном этапе курсового проекта параметры магистралей не известны, поэтому воспользуемся и проведем расчет на основе статистических данных. Потери давления на элементах магистралей:

* Данное значение потери давления применяется только для расчетов параметров насоса окислителя, т.к. по заданной ПГС ЖРД в качестве охладителя принят окислитель четырехокись азота.

примем что

По принятой к разработке ПГС наддува баков нету. Определим потребные значения давлений на входе и выходе из насосов и турбины.

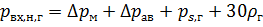

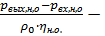

Давление на входе в насос равно:

= где: Давления на выходе из насоса подачи горючего

Давление на входе в насос равно:

где: Давления на выходе из насоса подачи окислителя

Давление на входе в турбину:

Так как ПГС ЖРД без дожигания и генераторный газ выбрасывается в атмосферу, то получим давление на выходе из турбины:

§ Спецвещество:

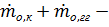

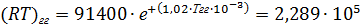

7.2. Уравнение баланса мощностей ТНА Развернутая схема уравнения баланса мощностей турбины, исходя из которой мы найдем массовый секундный расход компонентов топлива на газогенератор (

где:

Свойства газогенераторных тел для топливной пары АТ+НДМГ при

Выражая из развернутой схемы уравнения значение

Получим значение А:

Получим значение Б:

Найдем значение

Следуя из этого, определим массовые секундные расходы компонентов топлива, затрачиваемых на газогенераторных газ:

7.3. Расчет параметров насосов

1. Удельная работа

2. Потребная мощность насоса

3. Объемная подача компонента

4. Динамический напор перед насосом

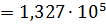

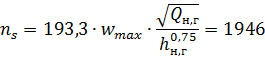

5. Угловая скорость вращения ротора

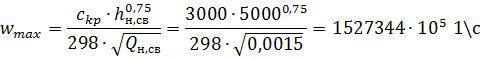

где 6. Число оборотов ротора

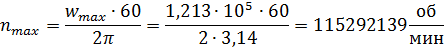

7. Коэффициент быстроходности колеса насоса горючего

1. Удельная работа

2. Потребная мощность насоса

3. Объемная подача компонента

4. Динамический напор перед насосом

5. Угловая скорость вращения ротора

где 6. Число оборотов ротора

1. Удельная работа

2. Потребная мощность насоса

3. Объемная подача компонента

4. Динамический напор перед насосом

5. Угловая скорость вращения ротора

где 6. Число оборотов ротора

7. Коэффициент быстроходности колеса насоса окислителя

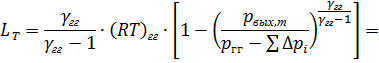

7.4. Расчет параметров турбины 1. Удельная полезная работа

2. Перепад давления на турбине.

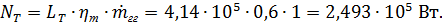

3. Потребная мощность турбины.

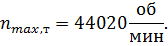

4. Число оборотов ТНА Число оборотов ротора турбины равно минимальному значению оборотов насоса окислителя, исходя из условия предотвращения кавитации в нем.

По подведенным итогам следует, что весь ротор ТНА вращается с одной частотой, а следовательно коэффициент быстроходности колеса насоса горючего изменится и будет:

7.5. Проверка сходимости уравнения баланса мощностей

Литература

1. Куликов Г.В., Ярославцев Н.Л. Расчет камеры жидкостного ракетного двигателя – М.: «МАТИ» – РГТУ им. К.Э. Циолковского, 2004, 50 с. 2. Попов В.Г., Ярославцев Н.Л. Жидкостные ракетные двигатели – М.: Издательско-типографический центр «МАТИ» – РГТУ им. К.Э.Циолковского, 2001, 171 с. 3. Ярославцев Н.Л. Лабораторный практикум по курсу «Теория, расчет и проектирование РД» – М.: «МАТИ» – РГТУ им. К.Э. Циолковского, 2001, 100 с. 4. Куликов Г.В., Ярославцев Н.Л. Альбом конструкций элементов камер ЖРД – М.: «МАТИ» – РГТУ им. К.Э. Циолковского, 2005, 55 с.

Исходные данные расчета ЖРД 1.1. Выбор значений давления в камере и на срезе сопла ЖРД Камера ЖРД - это важнейший агрегат РД, работающий в весьма трудных условиях. Сгорание топлива происходит при большой температуре и при больших значениях давления. Увеличение давления в КС ведет к росту удельного импульса двигателя, уменьшению линейных размеров КС и соответственно, к уменьшению массы двигателя. Уменьшение площади критического сечения ведет к уменьшению расхода топлива. Но для подачи топлива в КС насосы должны создавать большие давления подачи, что требует повышения мощности турбины и расхода топлива на нее. Уменьшение размеров КС вызывает трудности с размещением форсунок на форсуночной головке, а также может вызвать проблему охлаждения двигателя, так как растет теплонапряженность. Выбор заданных параметров при проектировании ЖРД назначают в основном из условия реализации оптимального (возможного большего) удельного импульса двигателя

1.1.1. Выбор значения давления в камере ЖРД Выбирая давление в камере сгорания, необходимо учитывать, что выигрыш в увеличении удельного импульса, уменьшения габаритов и массы ДУ может быть потерян из-за увеличения расхода топлива на турбину и увеличения массы ТНА. В зависимости от схемы ЖРД и системы подачи топлива, существуют рекомендации на величину давления в камере сгорания: - Для вытеснительной системы подачи топлива - Для насосной системы подачи топлива без дожигания генераторного газа (с автономной турбиной) - Для насосной системы подачи топлива с дожиганием генераторного газа с предкамерной турбиной работающей по схеме «газ-жидкость» - Для насосной системы подачи топлива с дожиганием генераторного газа с предкамерной турбиной работающей по схеме «газ-газ» Для проектируемого двигателя работающего без дожигания генераторного газа принимаем давление в камере по заданию рк=10 Мпа. Оптимальное сочетание взаимно-противоположного влияния рк и mгг на

1.1.2. Выбор значения давления на срезе сопла Величина давления на срезе сопла, как и величина давления в камере сгорания, влияет на удельный импульс, габариты и массу ДУ. При малых значениях давления на срезе сопла увеличивается величина удельного импульса. Но при этом размеры сужающейся части сопла увеличиваются, что приводит к росту массы ЖРД, а также к увеличению габаритов сопловой части двигателя. Выбираем давление на срезе сопла минимальным при условии, что прирост удельного импульса компенсирует потери появившиеся за счет увеличения массы двигателя, а его габариты не окажут трудностей при компоновке. В зависимости от назначения ДУ существуют рекомендации по выбору оптимального давления на срезе сопла: - для первой ступени давление на срезе сопла принимают - на второй ступени давление на срезе сопла принимают При определенном значении давления окружающей (наружной) среды рН максимальная тяга двигателя реализуется при расчетном режиме работе его сопла (давление на срезе сопла равно давлению окружающей среды ра=рН). По курсовому заданию заданна баллистическая ракета (БР), скомпонованная ДУ из ЖРД, работа которого подразумевается только в плотных слоях атмосферы, а следовательно при рН=1,013*105 Па.

1.2. Выбор жидкостного ракетного топлива В современном ракетостроении наиболее широкое применение получили двухкомпонентные жидкие ракетные топлива, состоящие из двух раздельно хранящихся компонентов: окислителя и горючего. Такие топлива наиболее опробованы на практике, а, следовательно, относительно безопасны в эксплуатации; дают возможность широкого выбора компонентов, что позволяет получать высокие значения удельного импульса тяги. Вид ЖРТ определяется в основном назначением и условиями эксплуатации жидкостной ракетной системы. В настоящее время существуют тенденции широкого использования для баллистических ракет (БР) ЖРТ с высококипящими компонентами(температура кипения ТКИП > 290 K), а для (РН) ракетоносителей ЖРТ с низкокипящими и криогенным (ТКИП < 120 K) компонентам. Для баллистических ракет применяют высококипящие топлива, предпочтительнее четырехокись азота в качестве окислителя и несимметричный диметилгидразин в качестве топлива (АТ+НДМГ), которое обеспечивает высокую готовность ракеты к пуску в заправленном состоянии в течении 10-15 лет. Но очень высокая вредность этого топлива, требует высокой осторожности в работе с ним и в специальных костюмах и противогазах. Представленное в курсовом проекте топливо “АТ + НДМГ” является: - азотнокислым; - высококипящим; - токсичным; - стабильным; - коррозионноактивным; - самовоспламеняющимся. Большое преимущество данного топлива в том, что оно не дефицитно для отечественных ресурсов, и имеет низкую стоимость в получении при переработке основного сырья для топлива. Анализ пневмогидравлической схемы ДУ

Рис.2.1. Заданная схема ПГС для проектируемого РД. 1- насос горючего, 2- насос окислителя, 3- камера сгорания, 4-газогенератор, 5-турбина, 6-выхлопной патрубок.

2.1. Система газогенерации Многообразие ГГ обусловлено сферами их применения, комплексом технических требований, предъявляемых к выходным параметрам продуктов газогенерации, физико-химическими особенностями компонентов топлива. При создании ГГ должны быть решены следующие основные задачи: Кроме того, если применительно к ГГ, предназначенным для систем наддува, а также используемым в турбонасосных агрегатах ЖРД схем без дожигания, массовые и габаритные характеристики не играют заметной роли, то для ГГ схем с дожиганием в числе проблем проектирования стоит также и вопрос о минимизации их массы и габаритов. Особо сложная задача - обеспечение устойчивости рабочего процесса. Кроме вероятности возникновения поперечных колебаний во внутрикамерном объеме, из-за наличия присоединенных к реакционной камере дополнительных объемов различной конфигурации и протяженности (газоводы, объемы статоров турбин и т. д.) могут возникать акустические колебания сложных продольных мод. Система газогенерации в двигателях без дожигания принимается из условия обеспечения минимального расхода топлива на привод ТНА. Это достигается более высокой температурой восстановительного газа ТГГ примерно меньше или равно 1400 К и большим значением газовой постоянной, по сравнению с окислительным. Кроме того давление в газогенераторе назначается чуть меньше давления чем в камере сгорания ((0,8-0,95)рк), что определяет срабатывание большого перепада давления и температуры на турбине ТНА. Такие меры обеспечивают уменьшение расхода газа на привод турбины ТНА.

2.2. Конструктивная схема ТНА В ЖРД широко применяется система подачи топлива с ТНА, который включает себя насосы (один или более), подающие компоненты топлива с заданными параметрами (объемные или массовые расходы и давление на выходе), и привод насосов - газовую турбину. Предъявляемые к ТНА требования формулируются исходя из задач, решаемых ДУ, в которую он входит как составная часть, и компонуется в единый блок. К ТНА предъявляется ряд обязательных мер: - обеспечение работоспособности и основных параметров при заданном ресурсе с необходимыми возможными паузами установленной продолжительности и многократным запуском. -обеспечение на всех режимах работы двигателя подачи компонентов топлива требуемого расхода и давления при высокой степени надежности с приемлемыми КПД всего агрегата и минимальной стоимости изготовления; - обеспечение минимальных размеров и массы всей ДУ за счет наименьших габаритных размеров и массы самого ТНА. Конструктивная схема ТНА проектируемого двигателя является - однороторная конструкция и, как следствие, более надежная к отношению к другим схемам. Однороторная конструктивная схема ТНА с активной турбиной на консоли (рис2.1.). Такая конструкция упрощает уплотнения насоса горючего, что важно для проектируемого двигателя, работающего на самовоспламеняющихся компонентах, а осевой подвод в насосе окислителя способствует его высоким антикавитационными характеристикам. Однако из-за однако при равенстве угловых скоростей турбины и насосов условия их работы неоптимальные, и это является недостатком этой конструктивной схемы. Значения угловой скорости ротора такого такой конструктивной схемы ТНА принимают исходя из максимально допустимой для насоса окислителя. Для насоса горючего расчетное значение угловой скорости всегда больше, чем для насоса окислителя. На рис. 2.2. приведена зависимость отношений наиболее возможных угловых скоростей ротора насоса и окислителя из-за разницы плотностей компонентов при условии равенства

Рис. 2.2. Зависимость отношений наиболее возможных угловых скоростей ротора насоса и окислителя из-за разницы плотностей компонентов. К основным факторам, определяющий выбор данной конструктивной схемы и расположения насосов, относится уровень температуры подаваемого компонента; рабочего тела турбины, а именно - высококипящие жидкости; склонность компонентов к самовоспламенению в контакте между собой или рабочими газами турбины. То есть, например насос с высококипящей жидкостью окислителя не стоит располагать вблизи корпуса турбины, так ка

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 572; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.35.234 (0.016 с.) |

, что соответствует высоким значениям давления в камере - рк =10000 кПа и степени расширения сопла по давлению -

, что соответствует высоким значениям давления в камере - рк =10000 кПа и степени расширения сопла по давлению -

.

. .

. .

. .

. .

. .

.

и

и  являются:

являются: м.

м. м.

м. , а с цилиндрической частью камеры

, а с цилиндрической частью камеры  . С ростом значений углов

. С ростом значений углов  и

и  протяженность сужающейся части при заданных значениях

протяженность сужающейся части при заданных значениях  и

и  увеличивается, а энергетические потери падают.

увеличивается, а энергетические потери падают. , а

, а  тогда

тогда  , следовательно

, следовательно  .

.

м

м

0,067

0,067

, м

, м

=0,036

=0,036

=0,604

=0,604

Рис. 5.1. Построение профиля сужающейся части сопла.

Рис. 5.1. Построение профиля сужающейся части сопла. и

и  .

.

м.

м. м.

м. , примем что

, примем что  .

. , примем что

, примем что  .

. и

и  при неизменных радиусах критического сечения и среза сопла наблюдается снижение энергетических потерь в двигателе с одновременным увеличением протяженности расширяющейся части сопла.

при неизменных радиусах критического сечения и среза сопла наблюдается снижение энергетических потерь в двигателе с одновременным увеличением протяженности расширяющейся части сопла.

,

,  .

.

:

:

и определим по формуле

и определим по формуле

=0,028

=0,028

=0,321

=0,321

входит в рамки разумных пределов.

входит в рамки разумных пределов.

на охлаждающем тракте

на охлаждающем тракте  , примем что

, примем что

,

, .

.

примем что

примем что

примем что

примем что

Горючего

Горючего =

= Па.

Па. и

и  - давление насыщенного пара и плотность компонента соответственно.

- давление насыщенного пара и плотность компонента соответственно. определим по наиболее напряженной ветви магистрали для ЖРД без дожигания:

определим по наиболее напряженной ветви магистрали для ЖРД без дожигания:

=

= Па.

Па. и

и  - давление насыщенного пара и плотность компонента соответственно.

- давление насыщенного пара и плотность компонента соответственно.

=

= Па

Па =

= Па

Па

удельная работа турбины;

удельная работа турбины; массовый секундный расход компонентов

массовый секундный расход компонентов действительная удельная работа насоса окислителя

действительная удельная работа насоса окислителя массовые секундные расходы окислителя, подаваемые в головку камеры ЖРД и газогенератор, соответственно.

массовые секундные расходы окислителя, подаваемые в головку камеры ЖРД и газогенератор, соответственно. действительная удельная работа насоса горючего

действительная удельная работа насоса горючего массовый секундный расход компонентов через газогенератор.

массовый секундный расход компонентов через газогенератор. и

и  - кпд турбины и насосов;

- кпд турбины и насосов;  ;

;  ;

;

допустим, что:

допустим, что: , а значение выражения

, а значение выражения

массового расхода компонентов через газогенератор:

массового расхода компонентов через газогенератор:

3000 - критический антикавитационный коэффициент для шнекоцентробежного насоса.

3000 - критический антикавитационный коэффициент для шнекоцентробежного насоса.

Вт

Вт

у обоих насосов. К примеру в ТНА в кислородно-водородных двигателей разница угловых скоростей насосов горючего и окислителя отличаются почти в шесть раз. В нашем случае в двигателе без дожигания при однороторной схеме разница угловых скоростей не допустима, так как ввиду низкой угловой скорости насоса окислителя, турбина будет работать с низким КПД.

у обоих насосов. К примеру в ТНА в кислородно-водородных двигателей разница угловых скоростей насосов горючего и окислителя отличаются почти в шесть раз. В нашем случае в двигателе без дожигания при однороторной схеме разница угловых скоростей не допустима, так как ввиду низкой угловой скорости насоса окислителя, турбина будет работать с низким КПД.