Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет параметров камеры двигателя с учетом энергетических потерьСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

4.1. Определение коэффициентов потерь При расчете параметров камеры потери учитываются с помощью системы импульсных коэффициентов. 1) Опыт показывает, что значения 2) Коэффициент

где (90 -

3) Общее значение потерь в камере двигателя определяем коэффициентом который учитывает потери в целом в камере и сопловом блоке.

4.2. Расчет действительных значений параметров камеры двигателя Исходные данные для расчета: Тяга двигателя Атмосферное давление (Прототип - (БР) - баллистическая ракета. Давление в камере- Коэффициент потерь в камере сгорания - Коэффициент потерь в сопловом блоке -

1) Удельный импульс тяги:

2) Расход топлива через камеру двигателя:

3) Диаметр и площадь выходного сечения сопла:

4) Диаметр и площадь критического сечения сопла:

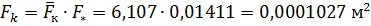

4.3. Расчет площади и диаметра смесительной головки камеры

Геометрические параметры смесительной головки: а) минимально возможное значение относительной площади поперечного сечения камеры

Значение б) относительная расход-напряженность смесительной головки

в) площадь и диаметр камеры

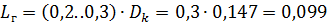

г) длина смесительной головки

4.4. Определение объема камеры сгорания двигателя

а) Выбор значения приведенной длины камеры - б) Объем камеры сгорания

в) время пребывания топлива в камере

Значение Профилирование сопла

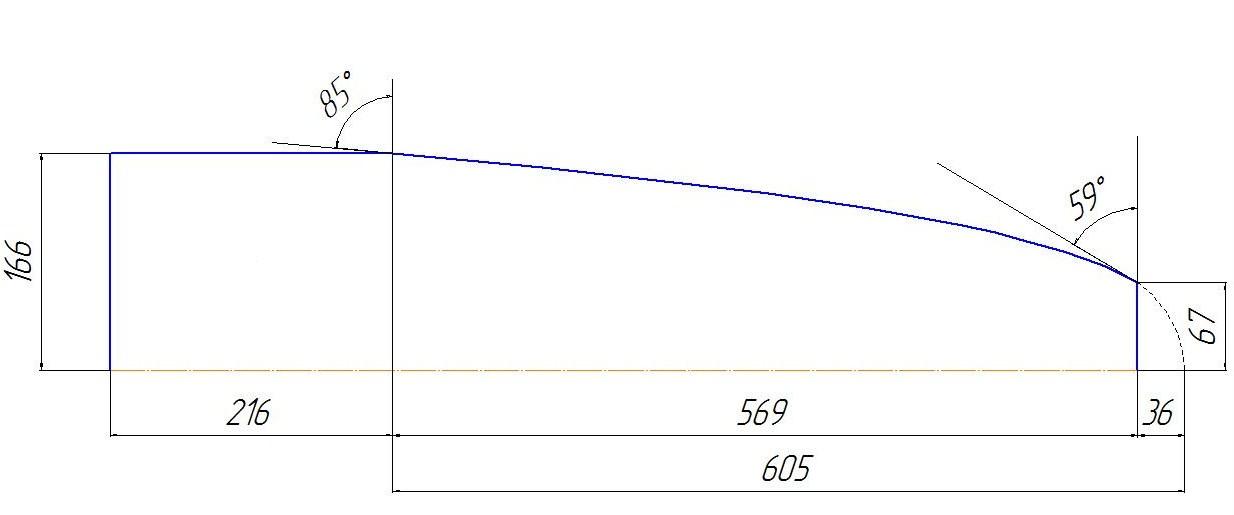

5.1. Профилирование сужающей части сопла Форма сужающейся части сопла практически не влияет на удельный импульс тяги, но в то же время от геометрии сопла зависит подогрев охладителя, т.к. плотность теплового потока от газа к огневой стенке обратно пропорциональна радиусу проточной части. Согласно методике построения газодинамического профиля сопла, радиус округлений в зоне критического сечения со стороны сужающейся части равен 1,5r* , то есть существенно меньше, чем в случае выполнения указанной зоны сопла параболической формы. Поэтому подогрев охладителя при параболической форме сопла будет меньше, чем в случае проектирования профиля сопла методом дуг и окружностей. Параболическая форма сужающей части сопла не влияет на потери в месте сопряжения с расширяющейся частью сопла, т. к. обтекание тупого угла сверхзвуковым потоком протекает без завихрения (являются безотрывным). В курсовом проекте примем метод профилирования сопла параболической формой. Уравнение параболы для сужающейся части примем:

Исходными данными для нахождения - радиус критического сечения сопла- - радиус цилиндрической части камеры- Угол касательной в месте соединения параболы с расширяющейся частью сопла принимается в пределах Примем Составим уравнение:

прологарифмируем:

получаем: nc=3,133.

Найдем

Уравнение параболы сужающейся части Длину сужающейся части сопла определим из уравнения параболы (от точки пересечения параболы с осью камеры - точка "0", рис. 5.1, см. Приложение)

Длина сужающейся части сопла может варьироваться изменением углов Таблица №5.1.

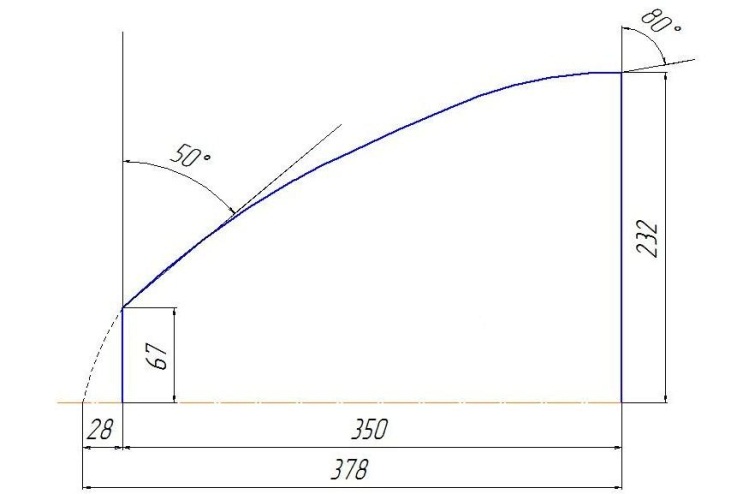

По полученным расчетам произведем построение и профилирование сужающей части сопла (Рис. 5.1.).

5.2. Протяженность цилиндрической части камеры сгорания Длина цилиндрической части камеры рассчитаем на базе геометрических предпосылок и соотношений. Объем сужающейся части сопла приравниваем объему эквивалентного усеченного конуса с диаметрами оснований

Объем цилиндрической части камеры сгорания:

протяженность цилиндрической части камеры сгорания:

5.3. Профилирование расширяющейся части сопла Форма расширяющейся части сопла определяет вес сопла, величину подогрева охладителя, потери и плотность теплового потока в критическом сечении. В настоящее время расширяющаяся часть сопла профилируется методом характеристик; при этом получаемая форма сопла близка к параболической. В современных двигателях расширяющаяся часть сопла выполняется с угловым входом. Этим достигается уменьшение длины и массы сопла, снижения подогрева охладителя, что обеспечивает падение плотности теплового потока в критическом сечении и улучшает условия охлаждения. Исходные данные: - радиус критического сечения сопла- - радиус среза сопла - - угол касательной в критическом сечении -угол касательной на срезе сопла С ростом значений углов Уравнение параболы расширяющейся части сопла

Получим значения углов по касательной:

Составим уравнение:

прологарифмируем:

получаем: nр=1,961.

Найдем

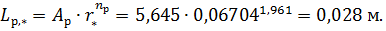

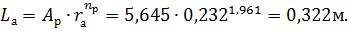

Длину расширяющейся части сопла определим из уравнения параболы

Для построения параболы (профиля сопла) зададим несколько значений радиусов в диапазоне от

Таблица № 5.2.

Результаты проектирования расширяющейся части сопла показали, что ее протяженность По полученным расчетам произведем построение профиля расширяющейся части сопла (Рис. 5.2.).

Рис. 5.2. Построение профиля расширяющейся части сопла.

5.4. Построение газодинамического профиля камеры ЖРД На изображения газодинамического профиля указываются конкретные размеры, полученные в результате расчетов. (Рис. 5.3.).

рис 5.3. Газодинамический профиль камеры.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 573; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.011 с.) |

для современных ЖРД ограниченны в пределах (0,95...0,99) Примем значения

для современных ЖРД ограниченны в пределах (0,95...0,99) Примем значения  определяет потери в сопловом блоке, которые включают потери на трение

определяет потери в сопловом блоке, которые включают потери на трение  и потери на рассеивания

и потери на рассеивания  вектора скорости потока в выходном сечении сопла. Для расчета коэффициентов потерь воспользуемся соотношениями:

вектора скорости потока в выходном сечении сопла. Для расчета коэффициентов потерь воспользуемся соотношениями:

;

; )- угол расширяющей части сопла на его срезе, для современных ЖРД назначается в пределах

)- угол расширяющей части сопла на его срезе, для современных ЖРД назначается в пределах

.

. =

=

лежит в допустимом диапазоне изменения указанной величины,

лежит в допустимом диапазоне изменения указанной величины,

с/м

с/м

м.

м. . Прототипом проектируемого двигателя является ЖРД без дожигания, поэтому приведенная длина камеры

. Прототипом проектируемого двигателя является ЖРД без дожигания, поэтому приведенная длина камеры  .

.

лежит в допустимом диапазоне изменения указанной величины,

лежит в допустимом диапазоне изменения указанной величины,

и

и  являются:

являются: м.

м. м.

м. , а с цилиндрической частью камеры

, а с цилиндрической частью камеры  . С ростом значений углов

. С ростом значений углов  и

и  протяженность сужающейся части при заданных значениях

протяженность сужающейся части при заданных значениях  и

и  увеличивается, а энергетические потери падают.

увеличивается, а энергетические потери падают. , а

, а  тогда

тогда  , следовательно

, следовательно  .

.

м

м

0,067

0,067

, м

, м

=0,036

=0,036

=0,604

=0,604

Рис. 5.1. Построение профиля сужающейся части сопла.

Рис. 5.1. Построение профиля сужающейся части сопла. и

и  .

.

м.

м. м.

м. , примем что

, примем что  .

. , примем что

, примем что  .

. и

и

,

,  .

.

:

:

и определим по формуле

и определим по формуле

=0,028

=0,028

=0,321

=0,321

входит в рамки разумных пределов.

входит в рамки разумных пределов.