Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектировочный расчет системы охлаждения камеры сгорания

Цель расчета состоит в определении:

Исходными данными являются:

Эффективность системы охлаждения камер ЖРД во многом определяет надежность и экономичность двигателя. Организация охлаждения камер является одной из важнейших задач проектирования ЖРД и по сравнению с другими типами тепловых машин значительно усложняется особенностями процесса теплообмена в ЖРД. Первая особенность состоит в том, что процесс в КС протекает при высоких температурах (3000…4000К) и давлениях (до 25 Мпа и более). Поскольку продукты сгорания движутся по КС с очень большой скоростью, резко возрастают коэффициент конвективной теплоотдачи от горячих продуктов сгорания в стенки КС. Второй особенностью теплообмена в ЖРД является высокий уровень лучистого теплового потока достигающего 20 – 40% общего теплового потока направленного в стенку КС. Третья особенность теплообмена в ЖРД состоит в том, что вследствие мощных суммарных конвективных и лучистых тепловых потоков в стенку камеры температура может достигать недопустимо высоких величин. Поэтому для ЖРД следует применять жаропрочные материалы, обладающие возможно большей теплопроводностью. Четвертая особенность теплообмена вытекает из условия применения ЖРД как ДУ ЛА (ракеты, спутника, самолета). Поэтому использовать для охлаждения КС специальную жидкость в большинстве случаев нерационально. Обычно ЖРД охлаждают каким-либо из компонентов топлива, пропуская его до подачи в КС ЖРД через полость охлаждения. Такой принцип охлаждения усложняет конструкцию камеры и выдвигает дополнительные требования к применяемым компонентам топлива.

Создание надежной системы охлаждения является сложной задачей, так как температура продуктов сгорания 3000 К превышает температуру плавления стенок камеры (Тпл стали 12Х18Н10Т < 1900 К, а у сплава БрХ-08 - Тпл < 1300 К). Поэтому система охлаждения выполнятся комбинированной с помощью средств, которые являются: 1. Теплоизоляция изнутри металла, соприкасающегося с раскаленными газами. Применение термоизоляции является весьма желательным при условии, что найдется материал, способный противостоять высокой температуре, развивающейся в РД. В настоящее время существует множество теплоизоляционных материалов способный противостоять Большим значениям температуры в камере сгорания. Примером таких материалов являются карбиды или окиси металлов как: двуокись магния или двуокись циркония. Однако применение изоляций для сопел исключается. В то время как в камере сгорания мы имеем незначительные значения для скорости поступательного движения газовых масс, в сопле последние проносятся настолько быстро, что всякая изоляция, которая не может иметь столь же гладкую поверхность, что и металл, будет выносится через сопло вместе с газами. Этим существенным фактором и отличаются условия работы теплоизоляционных материалов в камере сгорания и сопле. Здесь приходится обращаться к наружному охлаждению сопла одним из компонентов топлива как к единственному доступному средству использования отходящей теплоты. 2. Охлаждение нагретых частей РД жидким компонентом топлива с использованием отведенной теплоты на предварительный подогрев топлива (наружное или проточное охлаждение). Выгодно охлаждать камеру сгорания ЖРД самим жидким топливом не только с целью уменьшения теплопотерь, но и чтобы не увеличивать "мертвый" вес самого РЛА (баллистической ракеты) посторонней жидкостью. 3. Внутренние завесное охлаждение или создание пристеночного слоя с помощью периферийных форсунок на смесительной головке ЖРД. Пояса завес служат для равномерного распределения расчетного количества компонента по периметру внутренней стенки камеры. Их устройства различается многообразием конструктивных решений, но все они имеют одни и те же узлы(см. Приложение, чертеж камеры ЖРД со смесительной головкой).

Тепло к газом к внутренней оболочке передается главным образом конвекцией и в меньшей степени излучением. В учебной литературе приводятся методики поверочных расчетов, в основу которых принята теория подобия. Эти методики трудоемки, требуют большого количества статистических, справочных данных и не позволяют установить зависимость теплового потока от подогрева охладителя в зарубашечном пространстве. Ниже проведем упрощенную методику проектировочного расчета охлаждения, в основу которого принят характер изменения плотности теплового потока по длине камеры, установленный по результатом анализа поверочных расчетов камер ЖРД. Изменение плотности теплового потока определяется геометрией камеры, физическими свойствами охладителя и материалов внутренней оболочки, ее толщиной, типом связей, скоростью и температурой газового потока. Изменение плотности теплового потока qi определим по зависимостям: для цилиндрической части камеры и сужающей части сопла

для расширяющейся части сопла

где

9.1. Определение распределения плотности теплового потока и подогревов охладителя по длине камеры Тепло, передаваемое охладителю, как правило - горючему, несущественно влияет на удельный импульс тяги, так как оно почти полностью возвращается в камеру. Окислитель к горючему обычно обладает более низкой температурой кипения, чем горючее, благодаря чему использование окислителя для охлаждения РД представляет значительные затруднения ввиду неизбежного, обильного испарения окислителя, с которым в нынешнее время справляются с помощью новых разрабатываемых конструкторских решений. Желательно, чтобы охлаждающий компонент топлива обладал не только значительной температурой кипения, но и большой теплоемкостью. Напомним, что в принятой к разработке ПГС в качестве охладителя мы используем окислитель - четырехокись азота (N2O4). Наивысшая температура, до которой будет нагреваться охлаждающая жидкость, не должна превышать температуру ее кипения. Вместе с тем подогрев охладителя существенно влияет на величину В связи с тем, что приблизительно 2/3 подогрева охладителя имеет место в расширяющейся части сопла, то его внутреннюю оболочку выполним из высоколегированной жаростойкой стали 12Х18Н10Т, которая имеет меньший коэффициент теплопроводности, а распределительный коллектор охладителя установим вблизи критического сечения и на срезе сопла, тем самым разделив проточное охлаждение ЖРД на 2 части. 1-ый участок зарубашечного тракта окислителя предназначен для охлаждения внутренней стенки камеры сгорания и критического сечения сопла. 2-ой участок соответственно для организации наружного охлаждения расширяющей части сопла, кроме того, это единственный доступный способ использования отвода тепла с этого участка сопла, как упоминалось выше.

Произведем расчет теплового потока, передаваемого охладителю: - в расширяющейся части сопла

где - в сужающейся части сопла

где -в цилиндрической части камеры

где Определим суммарный тепловой поток, сообщаемый охладителю:

Принимая значение подогрева охладителя

где Плотность тепловых потоков в цилиндрической и на срезе сопла определим из ранее приведенных зависимостей:

Распределение плотности теплового потока по длине камеры ЖРД Таблица № 9.1.

Подогрев охладителей получим: - в расширяющейся части сопла

- в сужающейся части

- в цилиндрической части

9.2. Определение параметров оребрения

Определим параметры оребрения в критическом сечении сопла, так как оно является самым теплонапряженным участком по длине камеры. Примем: - толщина огневой стенки из хромистой бронзы - - толщина ребра - a = 2 мм. - расстояние между ребрами b = 2 мм. Найдем число каналов тракта в критическом сечении:

Получим высоту ребра в критическом сечении:

по условию минимально допустимая высота должна быть 2,5 мм, так что полученный результат высоты ребра 3,1 мм > 2,5 мм. - это наглядно на чертеже камеры сгорания со смесительной головкой на сечении А-А (см. Приложение).

9.3. Определение температуры огневой стенки со стороны охладителя Для создания надежно работающего двигателя компонент топлива должен быть эффективным охладителем. Это означает, что вязкость его должна бить низкой, чтобы обеспечить высокую скорость течения в охлаждающих трактах при малых гидравлических потерях, а теплопроводность и теплоемкость – высокими. Такое сочетание свойств обеспечивает хорошие условия для передачи тепла от стенки к охлаждающей жидкости. Вязкость компонента должна как можно меньше меняться с изменением температуры, чтобы не изменялись условия впрыска и распыла.

Определим температуру огневой стенки со стороны охладителя в критическом сечении, т.к. оно является наиболее теплонапряженным участком. Для этого проведем расчет двух видов материалов для огневой стенки, учитывая все параметры и физико-химические свойства охладительного компонента, и, на основании полученных результатов выберем материал для огневой стенки. Хромистая бронза: Зададим температуру поверхности внутренней стенки ТСТ,Г=(ТПР-(50...100 К), откуда ТПР - предельно допустимая температура для хромистой бронзы сплава БрХ-08 равная 950 К. Примем, чтоТСТ,Г =850 К. Найдем теплопроводность материала - хромистой бронзы:

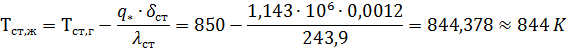

следовательно температура огневой стенки со стороны охладителя равна:

Сталь: Зададим температуру поверхности внутренней стенки ТСТ,Г=(ТПР-(50...100 К), откуда ТПР - предельно допустимая температура для стали равная 1400 К. Примем, чтоТСТ,Г =1350 К. Найдем теплопроводность материала - стали:

следовательно температура огневой стенки со стороны охладителя равна:

где

По результатам расчетов о разных материалах внутренних стенок можно сделать вывод о выполнении условии Данное условие для огневой стенки, выполненной из хромистой бронзы стенки не выполняется и

Температура кипения охладителя

напротив же для стальной стенки это условие

Итак, по сделанным выводам можно подвести окончательный итог по выбору материала для изготовления внутренней стенки. Казалось бы, стальная стенка удовлетворяет выполнение заданного условия, но напротив, сталь имеет слишком маленький коэффициент теплопроводности, чем у бронзы, от которого зависит передача тепла, сообщаемый охладителю. И на основе этого, можно сказать, что все тепловые потоки, создаваемым факелом пламени, будут воспринимать на себя стенки камеры. Кроме того, технологический процесс изготовления каналов тракта на внутренней стенки из стали намного сложнее, нежели у хромистой бронзы, поскольку она более легка в механической обработке. К довеску к выше сказанному, очень эффективным способом снижения температуры внутренней стенки со стороны охладителя является применение теплоизоляционных покрытий из некоторых оксидов металлов как: магний, хром, цирконий и другие. Применим в курсовом проекте, на проектируемом двигателе на внутренней поверхности камеры мы нанесем теплоизоляционной покрытие из двуокиси циркония ZrO2 методом плазменного напыления толщиной δП = 0,2 мм. Толщина такого слоя способна защитить бронзовую внутреннюю стенку от высоких тепловых потоков.

9.4. Расчет поясов завес В данном курсовом проекте РД охлаждается одним из компонентов топлива, окислителем. В проектируемом двигателе охлаждение производится как с помощью периферийных форсунок для создания пристеночного слоя, так и поясов завес на огневой стенке камеры сгорания РД. По рекомендациям методических указаний по курсовому проекту выбираем два охлаждающих пояса завес. Первый пояс завесы малого расхода мы расположили на расстоянии 60 мм. от огневого днища смесительной головки, а второй- большого расхода- в конце цилиндрического участка камеры сгорания, так как в близи самого теплонапряженного от тепловых потоков критического сечения сопла. Примем, что в первый пояс завес подается 40% расхода охладительного компонента от основного, вблизи смесительной головки, а во второй, соответственно 60% расхода. Исходные данные для определения диаметров отверстий:

Определение параметров поясов завес для:

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 870; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.105.124 (0.059 с.) |

Плотности теплового потока в критическом сечении и ее изменение по длине камеры

Плотности теплового потока в критическом сечении и ее изменение по длине камеры Расход охладителя (в нашем случае - горючего)

Расход охладителя (в нашем случае - горючего)

- плотность теплового потока в критическом сечении;

- плотность теплового потока в критическом сечении; - текущее значение плотности теплового потока по длине камеры

- текущее значение плотности теплового потока по длине камеры - отношение радиуса в критическом сечении на радиус текущего сечения камеры.

- отношение радиуса в критическом сечении на радиус текущего сечения камеры. 0,056

0,056  - значения из уравнения контура расширяющейся части сопла.

- значения из уравнения контура расширяющейся части сопла.

- значения из уравнения контура сужающейся части сопла.

- значения из уравнения контура сужающейся части сопла.

- значение длины цилиндрической части камеры.

- значение длины цилиндрической части камеры.

найдем плотность теплового потока в критическом сечении

найдем плотность теплового потока в критическом сечении

- удельная массовая теплоемкость и расход окислителя через головку, соответственно.

- удельная массовая теплоемкость и расход окислителя через головку, соответственно.

Рис. 9.1. Распределения теплового потока по длине камеры ЖРД.

Рис. 9.1. Распределения теплового потока по длине камеры ЖРД.

- толщина для стальной огневой стенки равная 0, 0012 м.

- толщина для стальной огневой стенки равная 0, 0012 м. где

где  - температура кипения компонента и температура перегрева охладителя соответственно, равная 10..30 К.

- температура кипения компонента и температура перегрева охладителя соответственно, равная 10..30 К. превышает температуру кипения охладителя

превышает температуру кипения охладителя  .

. ,

, приведена при давлении, соответствующему давлению в критическом сечении тракта. Таблица 9.2., в которой приведены основные физико-химические свойства охладителя дает весьма важные указания на то, что если охлаждающий компонент топлива прогонять вдоль всей камеры под некоторым давлением, то допустимая температура охладителя повышается (до наступления кипения). Пропускать охладитель через охлаждающие каналы тракта камеры сгорания при давлении подачи после насоса, мы можем частично и в редких случаях использовать (по принятой к разработке ПГС) некоторые окислители, в нашем случае (окислителя N2O4 , четырехокиси азота)., то есть критическая точка кипения

приведена при давлении, соответствующему давлению в критическом сечении тракта. Таблица 9.2., в которой приведены основные физико-химические свойства охладителя дает весьма важные указания на то, что если охлаждающий компонент топлива прогонять вдоль всей камеры под некоторым давлением, то допустимая температура охладителя повышается (до наступления кипения). Пропускать охладитель через охлаждающие каналы тракта камеры сгорания при давлении подачи после насоса, мы можем частично и в редких случаях использовать (по принятой к разработке ПГС) некоторые окислители, в нашем случае (окислителя N2O4 , четырехокиси азота)., то есть критическая точка кипения

выполняется и

выполняется и  .

. .

.