Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование смесительной головкиСодержание книги

Поиск на нашем сайте

8.1. Выбор типа форсунок и их расположение на смесительной головке Смесительная, или форсуночная головка является основным звеном системы смесеобразования камеры двигателя. Ее работа в значительной степени определяет полноту сгорания, устойчивость рабочего процесса и надежность теплозащиты камеры. Поэтому разработка конструкции смесительной головки, ее экспериментальная доводка - исключительно сложная и ответственная задача. Из технологических требований смесительную головку целеобразно проектировать и изготавливать в виде отдельного узла камеры РД - блока головки. Вследствие этого, во-первых, технологические режимы термической обработки головки, как, например, пайки, могут отличаться от термических режимов изготовления блока камеры сгорания и сопла. Во-вторых, обеспечивается возможность проведения в ходе изготовления технологических испытаний на гидроустановках герметичности полостей, соответствие расходных характеристик, а так же качества распыла и смешивания, техническим условиям до соединения головки с камерой сгорания. Важными конструктивными элементами смесительной головки являются форсунки. В современных ЖРД применяются различные их виды - струйные и центробежные, жидкостные и газовые, однокомпонентные и двухкомпонентные. При выборе схемы расположения форсунок предпочтение надо отдавать той, при которой на головке размещается наибольшее количество форсунок. Это особенно важно для камер малого и среднего диаметров (до 0,25...0,3 м). При однокомпонентных форсунках для обеспечения начального перемешивания компонентов форсунки располагают в определенном порядке, при котором образуются так называемые смесительные элементы-ячейки. Распространенными схемами расположения является сотовое. Сотовое расположение форсунок позволяет получить большую их плотность, чем другие схемы расположения и благоприятное соотношение форсунок окислителя и горючего. Недостатком этого размещения является неравномерный по составу и толщине пристеночный слой. Поэтому периферийные форсунки при сотовой схеме размещения располагают по концентрическим окружностям. Переход от сотового к концентрическому расположению делают различным путем с выполнением требований сохранения высокой расходонапряженности головки. Концентрическое размещение форсунок используется весьма часто при двухкомпонентных жидкостных или газожидкостных форсунок. В том случае, когда необходимо обеспечивать постоянное соотношение компонентов по головке, все двухкомпонентные форсунки с одинаковыми расходами и равномерно располагаются по площади днища на концентрических окружностях. Концентрическая схема расположения двухкомпонентных форсунок позволяет получить высокую общую и достаточно местную расходонапряженность при высокой равномерности поля температур газа в зоне стенки. Проектировании смесительной головки, основываясь и принимая во внимания вышеуказанные рекомендации, будем осуществлять по следующему порядку: 1. Выбор типа форсунок. Выбираем двухкомпонентные центробежные жидкостные форсунки с внешним смешением компонентов топлива. Для головок ЖРД без дожигания это более предпочтительный тип форсунок, учитывая, что хороший распыл и смешение компонентов имеют первостепенное значение. 2. Выбор схемы расположения форсунок на головке. Выбираем концентрическое расположение форсунок по концентрическим окружностям. Это позволяет получить высокую общую и достаточно местную расходонапряженность при высокой равномерности поля температур газа в зоне стенки 3. Размещение форсунок: - диаметр корпуса форсунки по огневому днищу: dф=15*10-3 - минимальное расстояние между корпусами форсунок: ∆ф=8*10-3 - расстояние между осями смежных форсунок:

- расстояние от оси пристеночных форсунок до стенки камеры:

Как видно из рисунка (рис. 8.1.) количество двухкомпонентных форсунок на смесительной при расположении их по концентрическим окружностям равно 12. Для сведения для расчетов в главе 6 примем, что количество форсунок окислителя и горючего равно по 12 шт. 4. С учетом принятой схемы расположения и типа форсунок, принимая во внимание найденные раннее массовые секундные расходы через них, проведем расчет геометрических размеров форсунок.

Рис. 8.1. Графическая схема расположения двухкомпонентных форсунок на огневом днище головки.

8.2. Расчет двухкомпонентной жидкостной центробежной форсунки с внешним смешением компонентов топлива. Для определенности расчетов будем считать, что через внутреннюю форсунку подается горючее, а через периферийную - окислитель (рис.8.2.).

Рис. 8.2. Двухкомпонентная жидкостная центробежная форсунка с внешним смешением компонентов и принятыми углами распыла для них. Исходные данные для расчета:

Зная углы распыла, по графику (рис. 8.3.) находим в первом приближении геометрические характеристики:

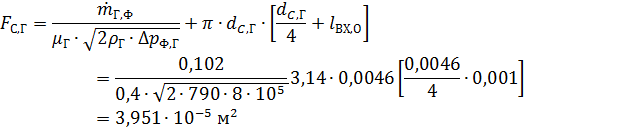

а так же коэффициенты расхода Определим в первом приближении площади и диаметры сопел форсунок:

где

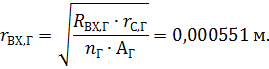

Зададимся числом входных отверстий а так же отношениями Рассчитаем в первом приближении радиусы входных отверстий форсунок:

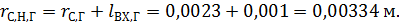

Найдем наружный радиус форсунки горючего:

По графику (рис.8.3.), по величине Вычислим радиус вихря форсунки окислителя:

Сравниваем значения

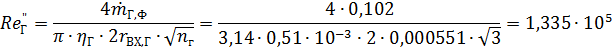

Как видно, данное условие соблюдается и нам подходят углы распыоа компонентов. Вычислим число Рейнольдса, как функцию параметров на входе в форсунку:

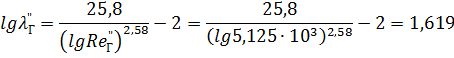

где Найдем коэффициент трения:

Определим значение эквивалентной геометрической характеристики

Как видно из расчетов полученные значения

|

||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 1211; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.203.129 (0.005 с.) |

;

;

[м].

[м].

секундный расход окислителя через форсунку

секундный расход окислителя через форсунку  ;

; ;

; ;

; ;

; ;

; ;

; ;

; .

. и

и  ,

, и

и

и

и  ,

, ,

,

определим коэффициент живого сечения форсунки окислителя

определим коэффициент живого сечения форсунки окислителя  .

.

и

и  . При этом должно соблюдаться условие:

. При этом должно соблюдаться условие:

.

.

,

,  - коэффициенты динамической вязкости компонентов.

- коэффициенты динамической вязкости компонентов.

в первом приближении:

в первом приближении:

и

и  не отличаются от значений

не отличаются от значений  и

и  не больше чем на 5%, следовательно на этом расчет заканчиваем.

не больше чем на 5%, следовательно на этом расчет заканчиваем.