Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет исполнительных размеров калибров.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ВВЕДЕНИЕ Качество выпускаемой продукции на машиностроительных предприятиях в значительной мере зависит от количества и качества измерений, с помощью которых контролируются как технологические параметры производственных процессов, так и параметры, характеристики и свойства получаемых изделий. В машиностроении до 15% трудовых затрат приходится на выполнение линейных и угловых измерений, которые обеспечивают качество, надёжность и взаимозаменяемость изделий. Без измерений невозможно представить функционирование ни одной отрасли народного хозяйства. Еще Галилео Галилей писал, что “надо измерять все измеримое и делать измеримым то, что пока еще не подается измерению”. А русский ученый Б.С. Якоби утверждал, что “искусство измерения является могущественным оружием, созданным человеческим разумом для проникновения в законы природы”. Точность измерений, нормирование и контроль характеристик процессов и продукции во все времена были необходимы человеку для его созидательной деятельности. С развитием же промышленности и торгово- экономических связей мировому сообществу потребовалась система, обеспечивающая получение достоверных и по возможности полных данных о состоянии материального мира. Современная техника измерений сложилась в результате длительного развития методов и средств измерений. Ускоренный прогресс техники измерений начался во второй половине XVIII в. и был связан с развитием промышленности. Повышение точности и производительности измерительных приборов происходило благодаря использованию новых принципов измерений, основанных на достижениях науки и техники. Совершенствование методов и средств измерений происходит непрерывно. Их успешное освоение и использование на производстве требует знаний основ технических измерений, знакомства с устройством современных измерительных приборов и приёмами работы на них. В настоящее время отмечается быстрое создание новых средств измерения и контроля, связанных с использованием компьютерной техники или ее элементов. В этих условиях подготовка специалиста в области машиностроения невозможна без изучения вопросов, связанных с метрологическим обеспечением производства, а значит и с изучением методов и средств измерения геометрических параметров машин и их деталей. В настоящем учебном пособии приведен лабораторный практикум по дисциплинам «Основы взаимозаменяемости» и «Технические измерения», включающий работы, посвященные изучению на практике: - вопросов метрологического обеспечения производства; - выбора универсальных СИ; - расчета предельных калибров настройки и проверке их работоспособности; - методики измерения линейных и размеров, а также отклонений формы, расположения и шероховатости поверхностей деталей машин; - оценки точности геометрических параметров деталей; - оценка качества резьбы. Основной формой изучения материала является самостоятельная работа с рекомендованной литературой и нормативной документацией. Практические навыки по основным метрологической деятельности приобретаются в процессе выполнения лабораторных и практических работ. Лабораторный практикум состоит из 8 работ, выполняемых в том или ином количестве в соответствии с рабочими программами дисциплин «Метрология, стандартизация и сертификация» и «Технические измерения», «Основы взаимозаменяемости».

Контроль калибрами

Типы и допуски гладких калибров регламентируются: ГОСТ 24853-81 Калибры гладкие для размеров до 500 мм. Допуски. ГОСТ 21401 -75 Калибры гладкие для размеров до 500мм. Исполнительные размеры. ГОСТ 2015 – 84 Калибры гладкие нерегулируемые. Технические требования. ГОСТ 14807 -69 – ГОСТ 14826 -69 Калибр-пробки гладкие диаметром от 1 до 360 мм. Конструкция и размеры. ГОСТ 18358-93 – ГОСТ 18369-93 Калибр-скобы для диаметров от 1 до 360 мм. Конструкции и размеры. ГОСТ 2216 – 84 Калибр-скобы гладкие регулируемые. Технические условия.

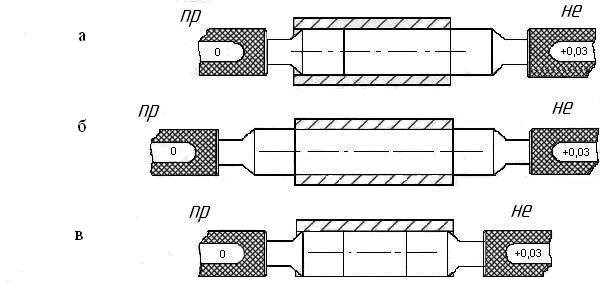

1.1. Основные понятия и определения Калибрами называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, формы и взаимного расположения поверхностей деталей. С помощью калибров нельзя получить числовое значение размера. Измерение калибром дает информацию о нахождении действительного размера в допустимом диапазоне. Калибры подразделяются на две группы: нормальные и предельные. Нормальные калибры изготовляются по номинальному размеру проверяемой детали и имеют измерительную часть, равную средне допускаемому размеру измеряемой детали. Нормальный калибр должен входить в деталь с большей или меньшей плотностью. Предельные калибры имеют размеры номинально равные предельным размерам измеряемой детали. Одна из сторон калибра соответствует наибольшему, а другая - наименьшему заданному предельному размеру. При измерении предельными калибрами проходная сторона должна входить в отверстие или надеваться на вал, а вторая сторона - непроходная - не должна входить в отверстие или надеваться на вал. Непроходная сторона калибра отличается от проходной стороны кольцевой выточкой на ручке или же меньшей длиной измерительной части. Непроходная сторона калибра делается укороченной, потому что она обычно не входит в проверяемое отверстие. Типы калибров (ГОСТ 27284-87) различают: - по форме рабочих поверхностей: гладкий, конусный, резьбовой, шпоночный, шлицевой, профильный; - по назначению: проходной, непроходной, поэлементный, комплексный, рабочий, приемный, контрольный, установочный, сортировочный, для измерения глубины (высоты), уступа; - по конструктивным признакам: калибр-пробка, калибр-скоба, калибр-кольцо, калибр-втулка, нерегулируемый, регулируемый, полный, неполный, однопредельный, двух предельный (односторонний, двусторонний). Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР, контролирующего предельный размер, соответствующий максимально допустимому количеству материала изделия и непроходного калибра НЕ, контролирующего предельный размер, соответствующий минимально допустимому количеству материала изделия. С помощью предельных калибров определяют не числовое значение контролируемых параметров изделия, а годность детали, т. е. нахождение действительного размера детали между заданными предельными размерами. Деталь считают годной, если проходной калибр под действием собственной массы или аналогичного усилия проходит, а непроходной калибр не проходит по контролируемой поверхности детали. Если проходной калибр ПР не проходит, деталь является браком исправимым (брак "+"); если непроходной калибр НЕ проходит, деталь является браком неисправимым (брак "-"). Конструктивно калибры изготовляют либо однопредельными, содержащими только один проходной или непроходной калибр (например, контркалибры), либо двух предельными (двусторонними), у которых проходной и непроходной калибры расположены с противоположных сторон [5]. Иногда двух предельные калибры изготовляют как односторонние, т. е. у таких калибров проходная и непроходная стороны расположены одна за другой. Калибр-пробка, представляющий собой калибр с наружной цилиндрической или конической поверхностью, служит для контроля отверстий. Непроходную скобу изготавливают по наименьшему предельному размеру вала, а проходную - по наибольшему. Схема контроля отверстия и вала калибрами показана на рис.1.1. Калибр-пробки состоят из ручек и вставок (или насадок), представляющих собой их рабочие элементы, но конструктивно выполняются по-разному. Для отверстий до 50 мм их изготовляют в виде полных пробок, 50-100 мм - полных и неполных пробок, свыше 100 мм - только неполных пробок. Для больших размеров (свыше 360 мм) вместо пробок применяют нутромеры.

Рис.1.1. Контроль отверстия предельными калибрами: а - детали годные; б – размер деталей меньше допустимого; в – размер деталей больше допустимого наибольшего.

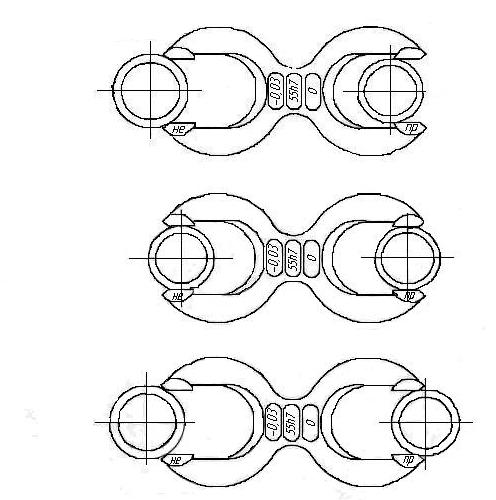

Калибр-скоба (с рабочими поверхностями, расположенными на внутренней входной части скобы) служит для контроля валов. Непроходную скобу изготавливают по наименьшему предельному размеру вала, а проходную - по наибольшему. Схема контроля вала калибрами показана на рис.1.2. Калибр-скобы также выполняются различных типов. Предпочтительны односторонние предельные скобы (листовые, штампованные и литые), как более экономичные. Для контроля изделий квалитета 8 и грубее находят применение регулируемые скобы (со вставными и передвижными губками), которые дают возможность компенсировать износ, а также настраиваться на разные размеры Рабочие калибры (пробки и скобы) предназначены для контроля изделий при их изготовлении, ими пользуются рабочие и контролеры завода-изготовителя, причем последние используют частично изношенные калибры ПР (примерно на 2/3 допустимого износа) и новые калибры НЕ. Приемные калибры служат для контроля изделий заказчиком. Контрольные калибры (контркалибры) предназначены для контроля размеров рабочих калибр скоб проходных (К-ПР) и непроходных (К-НЕ) в процессе их изготовления (они являются проходными, поэтому слегка

Рис.1.2. Контроль вала предельными калибрами: а – детали годные; б – размер деталей меньше допустимого; в – размер деталей больше допустимого наибольшего.

смазанные плавно входят в соответствующую годную рабочую скобу под действием собственной массы), а также для контроля износа (К-И) проходных калибр-скоб при их эксплуатации (они являются непроходными). Это связано с тем, что в процессе эксплуатации калибр-скобу можно легко повредить, а контроль ее универсальными средствами затруднен. Контркалибры выполняют в виде шайб. Калибр-пробка легко проверяется универсальными измерительными приборами, поэтому для нее не предусмотрены контркалибры. В мелкосерийном производстве целесообразно вместо контркалибров использовать концевые меры длины или универсальные измерительные приборы. Установочные калибры предназначены для установки регулируемых калибров и измерительных приборов. Валы и отверстия с допусками точнее квалитета 6 не рекомендуется проверять калибрами, так как при этом вносится большая погрешность измерения. Такие изделия проверяют универсальными средствами. Калибры изготовляют из инструментальных углеродистых, легированных конструкционных или цементируемых сталей с последующей закалкой. Для увеличения долговечности калибров применяют износостойкие покрытия, например хромирование, или оснащают их твердым сплавом, что обеспечивает значительное увеличение износостойкости (до 150 раз) при незначительном увеличении стоимости изготовления (в 2-5 раз). При конструировании предельных калибров необходимо, чтобы выполнялся принцип подобия (принцип Тейлора): проходной калибр должен иметь форму контролируемой детали, так как он контролирует отклонение размера и формы проверяемой детали; непроходной калибр должен иметь с проверяемой деталью точечный контакт, так как он контролирует только отклонение размера. Предельные калибры дают возможность контролировать одновременно размеры и отклонения формы детали и проверять, находятся ли отклонения размеров и формы поверхностей деталей в поле допусков. Изделие считается годным, если погрешности размера, формы и расположения поверхностей находятся в пределах поля допуска.

Допуски калибров.

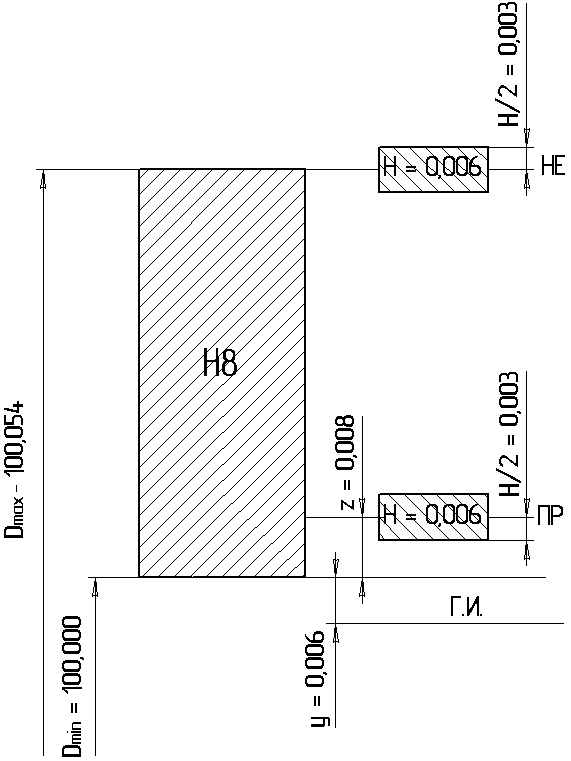

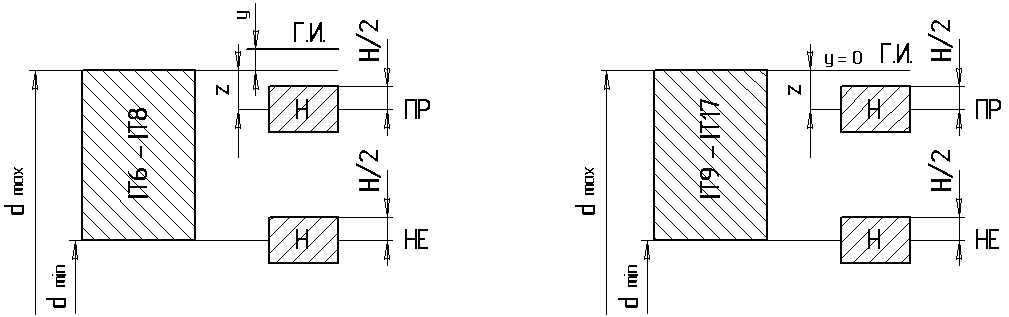

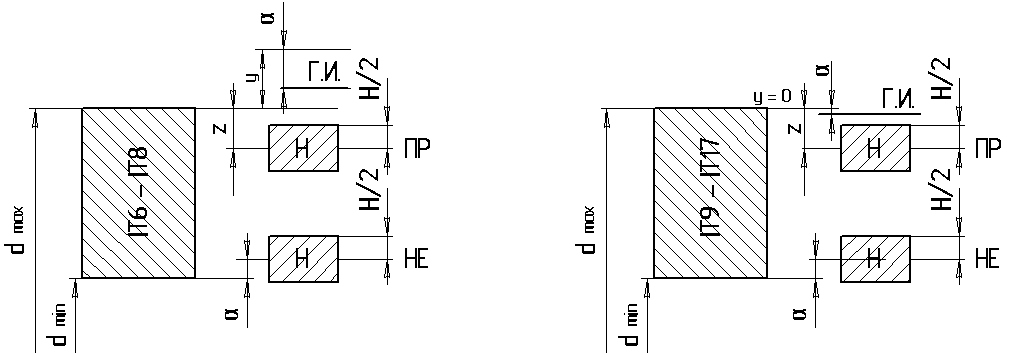

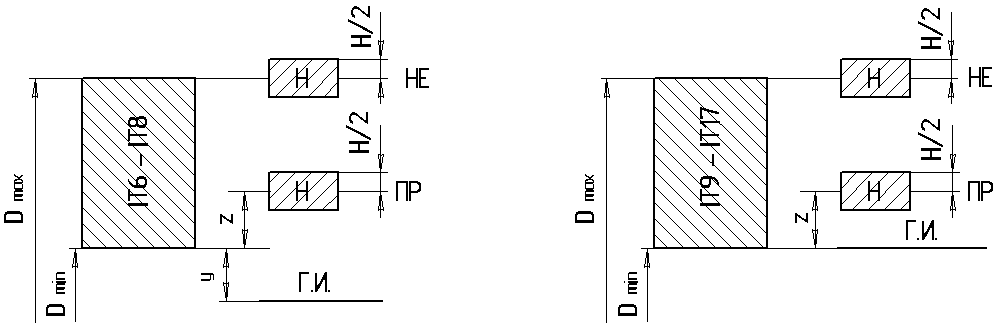

Стандарты на допуски гладких калибров (ГОСТ24853-81 и ГОСТ24852-81) распространяются на предельные калибры (пробки и скобы), служащие для контроля отверстий (внутренних размеров) и валов (наружных размеров) с номинальными размерами до 3150 и допусками IT6-IT17 (ГОСТ 25346-89) На гладкие калибры установлены следующие допуски на изготовление (Табл.П1.4.1) Н – новых калибр-пробок для отверстий (Нs –тех же калибров, но со сферическими измерительными поверхностями); Н1 новых калибр-скоб для валов; Нp – контрольных калибров для скоб. Из-за погрешностей изготовления калибров их поля допусков смещают относительно поля допуска контролируемой детали (рис.1.3-1.4; рис1.10-1.11). Для всех проходных калибров поля допусков на изготовление Н (Нs), Н1 и смещены во внутрь поля допуска, контролируемого изделия. Положение середины поля допуска калибра определяется величиной отклонения Z (для калибр-пробок) относительно наименьшего предельного размера, контролируемого отверстия Dmin - для калибр-скоб; Z1 (для калибр-пробок) – относительно наибольшего предельного размера dmax. По отклонениям Z и Z1 и допусками калибров H (Hs) и H1 ходят границы их полей допусков. Износ проходных калибров ограничивается ПРизн. Допустимым выходом размера изношенного проходного калибра за границу поля допуска контролируемого изделия (Dmin и dmaх). При размерах до 180 мм для проходных калибров, контролирующих отверстия и валы квалитетов 6-8 допускается выход размера изношенного калибра за границу поля допуска изделия на величину У и У1 соответственно. Для изделий квалитетов 9-17 граница износа проходных калибров совпадает с проходным пределом изделия (У=У1=0). При размерах свыше180 мм поле допуска непроходного калибра и границы износа проходного калибра смещены внутрь поля допуска изделия на величину α (для пробок) и α1 (для скоб) для компенсации погрешностей контроля. Поля допусков непроходных калибров для размеров до180 мм симметричны относительно границы поля допуска изделия (D max для валов и dmin - для скоб), т.е. α = α1 =0. Смещение полей допусков калибров и границ износа их проходных сторон внутрь поля допуска детали устраняет возможность искажения характера посадок и гарантирует получения размеров годных деталей в пределах установленных полей допусков.

Контроль калибров

Калибры в процессе изготовления и эксплуатации необходимо контролировать. Различают два основных вида контроля: при помощи поверочных инструментов; при помощи универсального измерительного инструмента. К поверочным инструментам относятся контрольные калибры, которые позволяют оценить годность калибра к работе. К универсальным измерительным инструментам, применяемых для контроля калибров относятся миниметры, оптиметры, рычажные скобы (метод сравнения с мерой). В качестве мер используется плоскопараллельные концевые меры.

Длин. Концевые меры длины являются наиболее точным средством измерения длины в машиностроении. Меры подразделяются на образцовые, которые предназначены для проверки и градуировки измерительных средств, и рабочие, предназначенные для настройки приборов, приспособлений и непосредственных измерений точных размеров деталей [4]. Номинальные значения длины мер изменяются в пределах = 0,1÷1000 мм через определенные интервалы – градации, равные 0,001; 0,01; 0,1; 0,5; 1,0; 10; 25; 50; 100 мм. Концевые меры длины подразделяют по точности изготовления на четыре класса в порядке убывания точности (0, 1, 2, 3), по точности аттестации на пять разрядов в порядке убывания точности (1, 2, 3, 4, 5). Плоскопараллельные концевые меры длины являются основным средством обеспечения единства мер в машиностроении. Для получения заданных размеров из мер составляют блоки путем притирки нескольких (не более 4–5) мер. Хорошая притираемость объясняется силами поверхностного молекулярного сцепления (адгезией), возникающими благодаря высокой чистоте обработки и покрытию измерительных поверхностей тончайшей (не более 0,2 мкм) пленкой смазки. Притертые меры должны надежно сцепляться друг с другом. Блоки составляют по определенному правилу.

Лабораторная работа №1 «КОНТРОЛЬ КАЛИБРА-ПРОБКИ» Цель работы: ознакомление с конструкцией, назначением и классификацией калибров-пробок. Работа с таблицами ГОСТ 24853-81 [2]. Приобретение навыков использования концевых мер длины для настройки приборов. Практическое приобретение навыков в применении миниметра, и рычажной скобы для контроля калибра-пробки. Инструменты и материалы, необходимые для выполнения работы: 1) калибр-пробка (Р-ПР и Р-НЕ); 2) набор концевых мер длины; 3) оптиметр, миниметр или рычажная скоба. Допуски и отклонения рабочих калибров-пробок принимают по ГОСТ 24853-81. Поля допусков калибров-пробок располагаются относительно их номинальных размеров, как показано на рис. 1.3. и.1.4.

Рис.1.3. Допуски и отклонения калибров-пробок по ГОСТ 24853-81 для отверстия ≤ 180 мм

Рис. 1.4. Допуски и отклонения калибров-пробок по ГОСТ 24853-81 для отверстия > 180 мм

Условные обозначения допусков и отклонений: H – допуск рабочего калибра-пробки; Hs – допуск рабочего калибра со сферическими поверхностями; Z – координата середины поля допуска Р-ПР калибра-пробки; Y – граница износа Р–ПР калибра-пробки; α – координата середины поля допуска Р-НЕ калибра-пробки, а также смещение границы износа Р-ПР калибра-пробки для отверстий > 180 мм. Числовые значения показателей в приложении (Табл. П1.4.2.). Формулы для вычисления предельных и исполнительных размеров рабочих калибров-пробок ПРmax = Dmin + Z + H\2 НЕmax =Dmax + H\2 - α ПРmin = Dmin + Z - H\2 НЕmin =Dmax - H\2 - α ПРизн = Dmin -Y+ α НЕисп=НЕmax - Н ПРисп = ПРmax - Н Для отверстий ≤ 180 мм α = 0. При размере вала ≤ 180 мм α = 0.

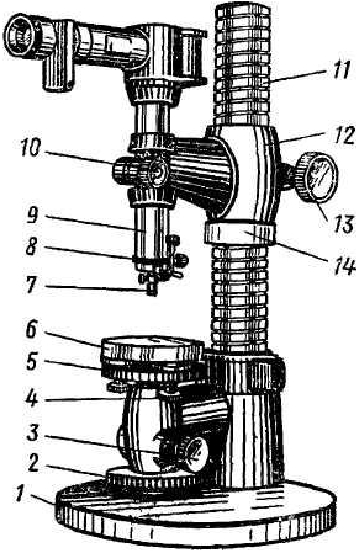

Измерение изделия

С помощью арретира поднять измерительный штифт с након ечником, ввести под него измеряемое изделие, опустить измерительный наконечник до соприкосновения с изделием, арретированием проверить постоянство показаний, определить по шкале трубки оптиметра отклонение от размера блока концевых мер и подсчитать действи тельный размер. При измерении диаметров перемещением изделия находят наименьшее отклонение.

Рис.1.5. Устройство оптиметра 1 - основание, 2 - гайка перемещения стола, 3 - стопор стола, 4 - установоч-ные винты стола, 5- основание стола, 6 - стол, 7 - измерительный наконеч-ник, 8 - арретир, 9 - трубка оптиметра, 10 гайка крепления трубки опти- метра, 11 - колонка, 12 - кронштейн, 13 - гайка крепления кронштейна, 14 - гайка перемещения кронштейна

Измерение миниметром

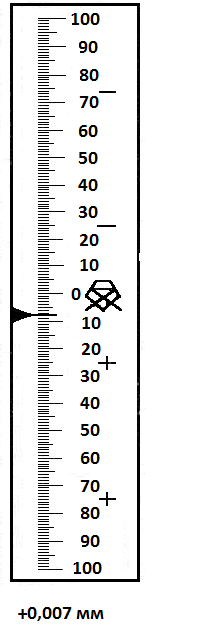

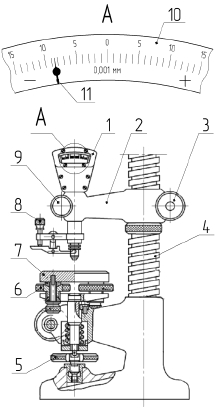

Миниметр предназначен для относительных измерений наружных размеров изделий. Применяется чаще всего со стойкой, на плоском столе, на который устанавливаются измеряемые изделия (рис1.6). Миниметр 1 закрепляется в кронштейне 2, который перемещается по колонке 4, что позволяет производить измерения изделий от 0 до 180 мм. Стол 7имеет микрометрическую гайку 5 для точной установки стрелки 11 на нуль. Установка в нулевое положение производится по блоку концевых мер длины. Миниметр фиксируется в кронштейне стопорным винтом 9, а кронштейн на колонке винтом 3. После окончательной установки стрелки миниметра в нулевое положениестолик закрепляется винтом 6 и одним-двумя нажимами на отводку 8

Рис. 1.6. Устройство миниметра: 1 - миниметр; 2 - кронштейн; 3 - винт; 4 - колонка; 5 - микрометрическая гайка; 6 - винт; 7 - стол; 8 - отводка; 9 - стопорный винт.

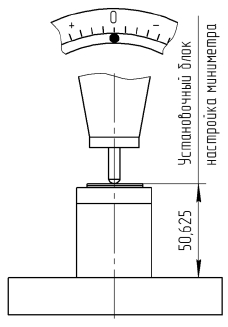

Рис.1.7 Установка миниметра и оптиметра на «0»

Измерение рычажной скобой

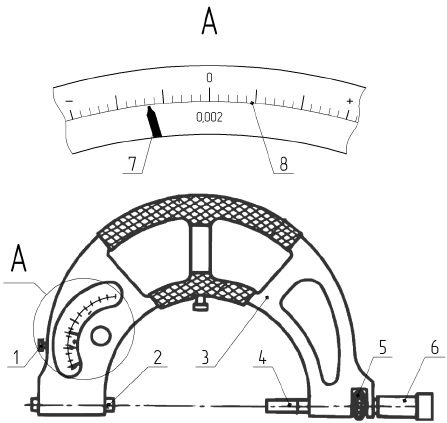

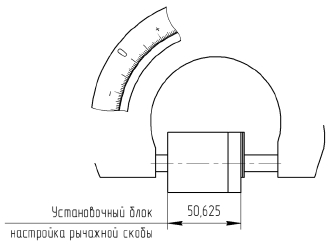

Рычажная скоба (рис.1.8) предназначена для относительных измерений наружных размеров деталей. Рычажная скоба – прибор с подпружиненной 2 и передвижной пятой 4. Перемещение подпружиненной пяты 2 передается на стрелку 7 с Помощью рычажно - зубчатого механизма, расположенного в корпусе 3. Величина перемещения отсчитывается по шкале 8. Установка производится по блоку концевых мер длины. Скоба имеет арретир 1, отводящий подпружиненную пяту при установке детали или блока концевых мер.

Рис. 1.8. Скоба рычажная 1 – арретир, 2-подпружиненная пята, 3 – корпус, 4 – передвижная пята, 5 – стопорный винт, 6 – механизм перемещения, 7 – стрелка рычажного механизма, 8- шкала.

Рис.1.9. Настройка рычажной скобы

Порядок выполнения работы 1. Изучить методические указания. 2. Ознакомиться с устройством измерительных приборов. 3. Получив задание, по маркировке калибра-пробки определить размеры отверстия [19], для которого он предназначен и отобразить их на схеме полей допусков, указав номинальный диаметр, систему, условное буквенное обозначение поля допуска. 4. Произвести расчет предельных, исполнительных и номинальных размеров для проходной и непроходной стороны калибра-пробки. 5. В соответствии с информацией, полученной в пункте 4 построить схему полей допусков калибров, совместив ее со схемой поля допуска отверстия. 6. Настроить в соответствии с заданием приборы по рассчитанным и собранным блокам концевых мер. 7. Последовательно определить годность проходной и непроходной сторон калибра-пробки. 8. Полученные данные записать в протокол.

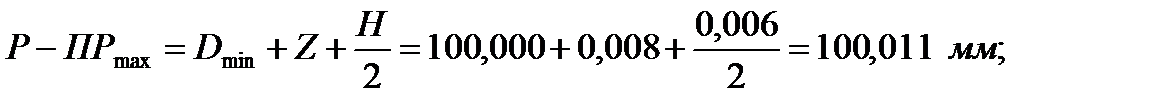

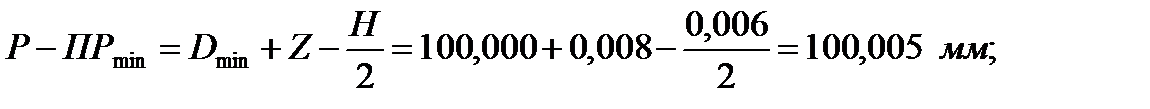

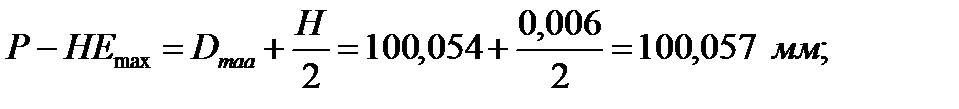

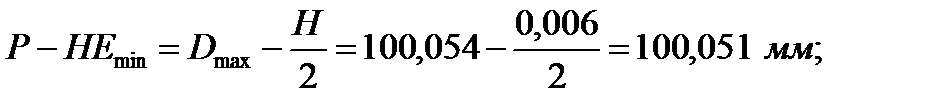

Пример расчета параметров калибра Определить исполнительные размеры рабочего калибра-пробки для отверстия 100Н8 (+0,054). Решение: 1. По ГОСТ 25346-89 находим предельные отклонения отверстия: – значение основного нижнего отклонения EI = 0 мм; – значение допуска IT 8 = 54 мкм = 0,054 мм; – значение верхнего отклонения ES = EI + IT 8 = 0 + 0,054 = + 0,054 мм. 2. Вычисляем предельные размеры отверстия: D max = D + ES = 100 + (+ 0,054) = 100,054 мм; D min = D + EI = 100 + 0 = 100,000 мм. 3. По таблицам ГОСТ 24853-81 для отверстия номинальным размером 100 мм квалитета 8 находим значения допусков и отклонений рабочих калибров (Приложение таблица 5): H = 6 мкм, Z = 8 мкм, Y = 6 мкм, допуск формы – IT3 (IT3 = 6 мкм). 4. Номинальный размер отверстия 100 мм (≤ 180 мм) – по формулам (1) и (2) найдем: – наибольший предельный размер рабочего проходного калибра-пробки

– наименьший предельный размер рабочего проходного калибра-пробки

– наименьший размер изношенного проходного калибра-пробки, при достижении которого его необходимо изъять из эксплуатации Р–ПРизн = D min – Y = 100,000 – 0,006 = 99,994 мм. – исполнительный размер проходного калибра-пробки, проставляемый на чертеже Р–ПРисп = (Р–ПР max) –H = 100,011–0,006 мм. – наибольший предельный размер рабочего непроходного калибра-пробки

– наименьший предельный размер рабочего непроходного калибра- пробки

исполнительный размер непроходного калибра-пробки, проставляемый на чертеже Р–НЕисп = (Р – НЕ max) – H = 100,057–0,006 мм.

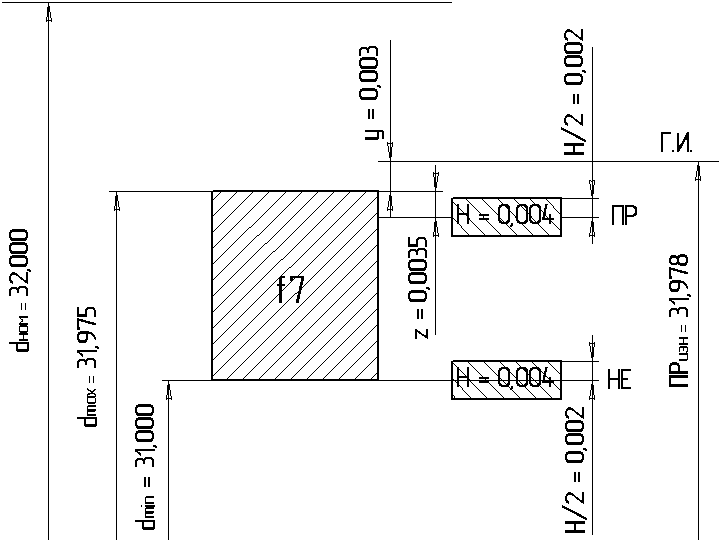

Лабораторная работа №2 Годности вала. Цель работы: ознакомиться с конструкцией, методами настройки и использованием регулируемых калибров-скоб. Приобрести навыки построения и расчета полей допусков изделий и калибров. Инструменты и материалы, необходимые для выполнения работы: 1. Регулируемая скоба и отвертка. 2. Набор концевых мер длины. 3. Вал с маркировкой, подлежащей проверке. Допуски и отклонения рабочих калибров-скоб принимают по ГОСТ 24853-81.Поля допусков калибров-пробок располагаются относительно их номинальных размеров, как показано на рис. 1.10. и 1.11.

Рис.1.10. Допуски и отклонения калибров-скоб по ГОСТ 24853-81 для вала ≤ 180 мм

Рис.1.11. Допуски и отклонения калибров-скоб по ГОСТ 24853-81 для вала ≥180 мм Формулы для вычисления предельных и исполнительных размеров рабочих калибров-скоб:

ПРmax = dmax – z1 + H1/2 НЕmax = dmin + H/2 – α ПРmin = dmax – z1 – H1/2 НЕmin = dmin - H/2 – α ПРисп. = ПРmin + H1 НЕисп. = НЕmin + H1 ПРизн. = dmax + y1 – α При размере вала ≤ 180 мм α = 0

Содержание и ход работы

1. Изучить методические указания. 2. Ознакомиться с устройством и приемами настройки регулируемых калибров-скоб. 3. Получив задание по маркировке вала, определить предельные отклонения и построить схему поля допуска. 4. Схемы полей допусков рабочих и контрольных калибров, границу износа проходной стороны совместить со схемой поля допуска вала. 5. Произвести расчет предельных, исполнительных, номинальных размеров проходной и непроходной пары губок калибра, а также размера границы износа проходного калибра. 6. По полученным данным рассчитать и собрать блоки концевых мер соответствующих размерам проходного и непроходного калибра. При установке регулируемой скобы по второму методу ее проходную сторону настраивают на размер dmax, а непроходную – на размер dmin. 7. Произвести настройку скобы по блокам концевых мер помня, что проходным калибром является наружная пара губок калибра-скобы 8. Определить годность вала, т.е. соответствие маркировке, указанной на нем. 9. Полученные данные занести в протокол

Пример расчета и настройки калибра-скобы.

Расчету подлежат размеры блоков концевых мер для настройки проходной и непроходной сторон калибра скобы, а также определение исполнительных размеров калибра. В целях наглядности предлагаются проследить решение задачи на конкретном примере. Пример: Произвести настройку регулируемой скобы для контроля годности вала Ø32f7 1. По Ст «Поля допусков и рекомендуемые посадки» находим предельные отклонения и строим схему полей допусков для вала Ø32f7 2. Определим предельные размеры вала dmin= d + (-ei) = 32-0,05 = 31,950 мм dmax= d + (-es) = 32-0,025 = 31,975 мм 3. Используя таблицы и схему расположения полей допусков калибров для валов квалитетов 6,7 и 8 при номинальных размерах до 180мм определяем значения параметров, координирующих расположение полей допусков контрольных и рабочих калибров относительно поля допуска изделия, а также величину самих полей допусков. (Табл. П1.4.2.) Hp=1,5 мкм Z1=3,5 мкм H1=4 мкм Y1=3 мкм 4. Строим схему полей допусков изделия совместно с полями допусков контрольных и рабочих калибров 5. В соответствии с формулами приведенными в таблице (Табл. П.1.4.1.) подсчитываем исполнительные и предельные размеры калибра скобы. Проходная пара губок Максимальный предельный размер нового рабочего проходного калибра скобы Прmax = dmax – Z1 + H1/2 = 31,975 – 0,0035 + 0,002 = 31,9735 мм Наименьший предельный размер нового рабочего проходного калибра Прmin = dmax – Z1 – H1/2 = 31,975 – 0,0035 – 0,002 = 31,9695 мм Наибольший диаметр изношенного проходного калибра Призн = dmax + Y1 = 31,975 + 0,003 = 31,3978 мм Исполнительный размер проходного калибра Присп = Прmin + H1 = 31,9695+0.004 мм Данный размер проставляется на чертеже калибра Непроходная пара губок Наибольший предельный размер непроходного калибра НЕmax = dmin + H1/2 = 31,950 + 0,002 = 31,952 мм Наименьший предельный размер НЕmin = dmin – H1/2 = 31,950 – 0,002 = 31,948 мм Исполнительный размер непроходного калибра НЕисп = НЕmin + H1 = 31,948+0,004 мм Данный размер проставляется на чертеже калибра. 6. Определяем номинальные размеры контрольных и рабочих калибров для проходной и непроходной пар губок ПРном = dmax = 31,975 мм НЕном = dmin = 31,950 мм По данным размерам производится настройка скобы по блокам концевых мер. При наборе плиток, составляющих блок цифры, находящиеся в 3 разряде после запятой округляют до ближайшей из двух 0 или 5. Например, размер Прном = 31,9785 округляют до 31,980 мм Данный прием (уменьшающий вероятность правильного контроля) используют лишь в случае отсутствия набора концевых мер длины с более мелкой градацией номинальных размеров плиток (чем 0 и 5 в третьем от запятой разряда). Графическое изображение поля допуска калибр-скобы для контроля вала ñ32f7

Приложения Таблица П1.4.1. Основные формулы для расчета калибров

|

устанавливается жесткость всей системы.

устанавливается жесткость всей системы.

100Н8

Верхнее предельное отклонение отверстия: Еs = 0,054 мм

Нижнее предельное отклонение отверстия: Ei = 0,00 мм

Наибольший предельный диаметр отверстия: Dmax = 100,054 мм

Наименьший предельный диаметр отверстия: Dmin = 100,00 мм

Допуски и предельные отклонения калибра (расчет):

ПРmax= 100,011мм

ПРmin= 100,005мм

ПРизн= 99,994 мм

ПРисп= 100,005мм

Предельные и исполнительные размеры непроходного калибра (расчет):

НЕmax=100,057мм

НЕmin= 100,051мм

НЕисп=100.051 мм

Набор концевых мер (проходного калибра) мм: 1,005 + 9,00 + 90,00

Действительные отклонения калибра:

Проходного мм 0,002; 0,001; 0,003

Непроходного

Действительные размеры калибра:

Проходного Dk = 99,98 мм

Непроходного

Заключение о степени годности калибра:

Калибр годен к работе.

100Н8

Верхнее предельное отклонение отверстия: Еs = 0,054 мм

Нижнее предельное отклонение отверстия: Ei = 0,00 мм

Наибольший предельный диаметр отверстия: Dmax = 100,054 мм

Наименьший предельный диаметр отверстия: Dmin = 100,00 мм

Допуски и предельные отклонения калибра (расчет):

ПРmax= 100,011мм

ПРmin= 100,005мм

ПРизн= 99,994 мм

ПРисп= 100,005мм

Предельные и исполнительные размеры непроходного калибра (расчет):

НЕmax=100,057мм

НЕmin= 100,051мм

НЕисп=100.051 мм

Набор концевых мер (проходного калибра) мм: 1,005 + 9,00 + 90,00

Действительные отклонения калибра:

Проходного мм 0,002; 0,001; 0,003

Непроходного

Действительные размеры калибра:

Проходного Dk = 99,98 мм

Непроходного

Заключение о степени годности калибра:

Калибр годен к работе.