Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и кодирование программ на заданные операцииСодержание книги

Поиск на нашем сайте

Основываясь на все выше произведенные расчеты, произвожу расчет и кодирование управляющей программы для операции 005 Токарная с ЧПУ. Установ А Т1S3 500F0.1 ZOE X79 EM08 X-1 F 0.1 Z1F1 X76E Z-10 F0.2 X79 EM09 Z200E M00

При подготовке программы, как правило, возникают ошибки, которые исправляются в процессе отладки и внедрения программы. Ошибки возникают при задании исходных данных в процессе расчета и записи УП на программоноситель. Соответственно различают ошибки геометрические, технологические и ошибки перфорации или записи на магнитную ленту. Геометрические ошибки появляются при неправильном задании размеров детали, заготовки и т. д. Для выявления геометрических ошибок применяются различного типа графические устройства, например, координатные и графические дисплеи. Технологические ошибки связаны с непрерывным выбором режущего инструмента, режимов резания, последовательности обработки детали на станке. Ошибки записи программы на программоноситель появляются в следствии неправильных действий технологов при набивке информации или в результате сбоев в работе устройства подготовки данных. Эти ошибки появляются в процессе контроля управляющей программы координатографе или на станках с ЧПУ.

Описание конструкции и расчет станочного приспособления Назначение устройства и принцип работы проектируемого приспособления Проектируемое станочное приспособление для фрезерования лысок в размер 36h11 деталей типа «Муфта». Приспособление многоместное и позволяет одновременно обрабатывать 4 детали. Большее количество деталей обрабатывать нецелесообразно, так как с их увеличением возрастет и погрешность в размерах, а также приспособление станет слишком больших размеров. Приспособление состоит из корпуса 1,в котором расположен пневмоцилиндр двухстороннего действия. Деталь устанавливается в призмы 3,4 которые насажены на две направляющие 13, закрепленные в неподвижной губке 5, которая в свою очередь крепиться в подвижной губке. Опорой для обрабатываемых деталей служит планка при подаче воздуха в левую часть пневмоцилиндра, там создается давление, происходит перемещение детали 14 за счет движения цилиндра и благодаря этому происходи зажатие обрабатываемых деталей в призмахю

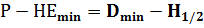

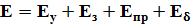

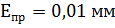

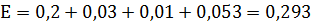

Погрешность установки детали - это отклонение фактически допустимого положения детали в приспособлении. Погрешность определяется как предельное расстояние между механической и измерительной базами. Значение погрешности базирования определяют следующими расчетами:

где

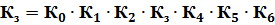

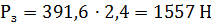

Определение усилия зажима Для определения усилия зажима Сила резания на данную операцию рассчитана в пункте 1.10, то все данные для расчета беру оттуда. Для обеспечения надежности зажима заготовки необходимо определить коэффициент запаса по формуле:

где

где обозначения прежние

Площадь поршня пневмоцилиндра определяется по формуле:

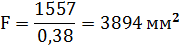

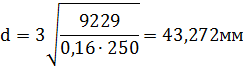

Диаметр пневмоцилиндра определяется по формуле:

где

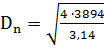

Принимаю стандартный диаметр пневмоцилиндра

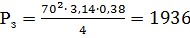

Определяю действительную силу зажима цилиндра

где обозначения прежние

Определяю время срабатывания цилиндра

где

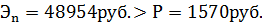

Расчет экономической целесообразности применения проектируемого приспособления основывается на сопоставлении затрат и экономической целесообразности. Условия целесообразности применения приспособления выражается формулой

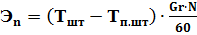

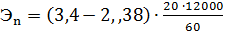

где Р - годовые затраты на приспособления Годовая экономия определяется по формуле

где

N – годовая программа выпуска N=12000шт.

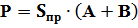

Годовые затраты определяются по формуле:

где

А=0,5 В – коэффициент, учитывающий ремонт и хранение приспособлений В=0,1 Отсюда годовые затраты Р = 2500 × (0,5+0,1)=1570 руб. Согласно производственным расчетам и условию целесообразности

Из этого делаю вывод, что применение спроектированного приспособления экономически целесообразно.

При конструировании режущего инструмента необходимо выполнить некоторые условия: - найти наивыгоднеишие углы заточек; - определить силы, действующие на режущие части; - подобрать наиболее подходящий материал для режущей части и соединительной части инструмента; - установить допустимые отклонения на размеры рабочей и соединительной частей инструмента в зависимости от условий работы и требуемой точности и качества обрабатываемой поверхности; - произвести необходимые расчеты элементов режущего инструмента и при необходимости произвести расчеты на прочность и жесткость; - разработать рабочий чертеж инструмента с необходимыми техническими требованиями на эксплуатацию и его изготовление; - произвести расчет экономических расходов инструментальных материалов. На основании выше изложенных условий произвожу расчет дисковой трехсторонней фрезы для фрезерования лысок в размер 36h11 на операции 015 Фрезерная Исходные данные для расчета: - материал заготовки 30ХГСА; - припуск на обработку t=3мм - тип и модель станка÷ Горизонтально – фрезерный 6Р81Ш – горизонтально-фрезерный широкоуниверсальный. - мощность электродвигателя - приспособление: специальное многоместное с пневмозажимом - Предварительно задаемся: - ширина фрезы: В=20мм - диаметр фрезы D=125мм - число зубьев z = 10

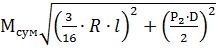

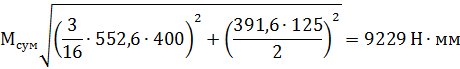

где Мсум – суммарный момент действующий на оправки

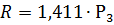

где R - равнодействующая сила

Получаем диаметр отверстия фрезы

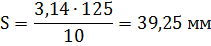

Принимаем ближайшее значение диаметра фрезы d=40мм Определяет шаг зубьев фрезы

где обозначения прежние

2.3

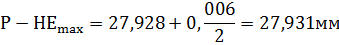

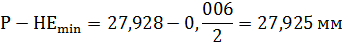

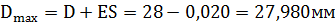

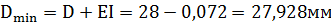

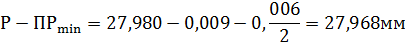

Повышение качества продукции во многом зависит от правильной организации технического контроля и применение прогрессивных методов контроля. Рост объема выпуска однородной продукции требует обеспечение однородности основных параметров в каждом изделии и сохранения необходимого уровня качества выпускаемой продукции в процессе производства. Для проверки размера 28f9 после шлифования проектирую калибр-скобу. TD=52 мкм /2 / EI=72 мкм ES=20 мкм

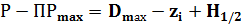

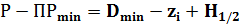

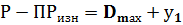

Определение номинальных размеров отклонений и исполнительных размеров рабочих калибров-пробок для проверки размера определяются по формулам:

(2.18) (2.18)

Исполнительный размер калибра-скобы Р-ПР=27,968+0,006мм Исполнительный размер калибра-скобы Р-НЕ=27,925+0,006мм На основании полученных размеров строю поля допусков калибра-скобы, которые представлены в графической части дипломного проекта.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 321; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.103.24 (0.013 с.) |

(2.1)

(2.1) - погрешность установки

- погрешность установки

- погрешность закрепления

- погрешность закрепления - погрешность приспособления

- погрешность приспособления

– допуск на размер

– допуск на размер мм

мм мм

мм необходимо рассчитать силу резания

необходимо рассчитать силу резания  на операцию, для которой спроектировано приспособление.

на операцию, для которой спроектировано приспособление. (2.2)

(2.2) - гарантированный коэффициент запаса

- гарантированный коэффициент запаса /7/

/7/ –коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях

–коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях /7/

/7/ –коэффициент, характеризующий увеличение сил резания, в следствии затупления режущего инструмента

–коэффициент, характеризующий увеличение сил резания, в следствии затупления режущего инструмента /7/

/7/ –коэффициент, учитывающий увеличение сил резания при прерывистом резании

–коэффициент, учитывающий увеличение сил резания при прерывистом резании /7/

/7/ –коэффициент, характеризующий сил закрепления в зажимном механизме

–коэффициент, характеризующий сил закрепления в зажимном механизме /7/

/7/ –коэффициент, характеризующий экономику ручных зажимных механизмов

–коэффициент, характеризующий экономику ручных зажимных механизмов /7/

/7/ –коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку, установленную плоской поверхностью

–коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку, установленную плоской поверхностью /7/

/7/

(2.3)

(2.3)

, (2.4)

, (2.4)

, (2.5)

, (2.5) давление в сети

давление в сети = 0,38МПа

= 0,38МПа - коэффициент полезного действия пневмоцилиндра

- коэффициент полезного действия пневмоцилиндра

=74мм,

=74мм,

(2.6)

(2.6) Н

Н , (2.7)

, (2.7) - ход штока

- ход штока - скорость хода штока, м/с

- скорость хода штока, м/с

(2.8)

(2.8) - годовая экономия без учета годовых затрат на приспособление, руб

- годовая экономия без учета годовых затрат на приспособление, руб / 2.9/

/ 2.9/ - штучное время при обработке детали без приспособления

- штучное время при обработке детали без приспособления =3,4 мин

=3,4 мин – штучное время на операцию после внедрения приспособления

– штучное время на операцию после внедрения приспособления - часовая ставка по эксплуатации рабочего места для типа производства

- часовая ставка по эксплуатации рабочего места для типа производства = 8954 руб

= 8954 руб /2.10/

/2.10/ - стоимость приспособления

- стоимость приспособления

, (2.11)

, (2.11) (2.12)

(2.12)

-расстояние между опорами фрезерной оправки

-расстояние между опорами фрезерной оправки

(2.13)

(2.13)

(2.14)

(2.14)

(2.15)

(2.15)

(2.16)

(2.16)

(2.17)

(2.17)