Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание условий работы, служебное назначение детали, анализ технологичности детали и целесообразности перевода ее обработки на станки с чпуСодержание книги

Поиск на нашем сайте

Введение На данном этапе развития рыночной экономики уделяется большое внимание технологии машиностроения. Технология машиностроения – наука, систематизирующая совокупность приемов и способов обработки сырья, материалов, соответствующими орудиями производства с целью получения готовых продукций. Предметом изучения в машиностроении является изготовление изделий заданного качества с установленной программой выпуска при наименьших затратах материалов, минимальной себестоимости и высокой производительности труда. Технологический процесс в машиностроении характеризуется не только улучшением конструкции машин, но и непрерывным совершенствованием технологии их производства. В настоящее время в связи с высоким уровнем развития электроники машиностроении широко внедряются станки с ЧПУ. Применение такого оборудования позволяет сократить: слесарно-доводочные работы; предварительную разметку; сроки подготовки производства и т. д. Учитывая все это я широко применяю станки с ЧПУ, а также в дипломном проекте рассматривается ряд задач необходимых для выполнения задания на дипломное проектирования. К числу таких задач относятся: - повышение технического уровня производства; - механизация и автоматизация производства; - разработка прогрессивного технологического процесса обработки детали «Вал» - разработка мероприятий по дальнейшему увеличению экономии основных средств, качества продукции и снижению себестоимости изготовления детали.

- рост производительности труда; - высвобождения части рабочих; - увеличение годового экономического эффекта; - снижение срока окупаемости дополнительных затрат.

Общая часть

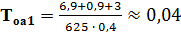

Описание условий работы, служебное назначение детали, анализ технологичности детали и целесообразности перевода ее обработки на станки с ЧПУ Деталь «Вал» используется в сборочном узле платформы, она работает в условиях повышенной температуры и максимально допустимых механических нагрузках; поэтому данную деталь целесообразно изготавливать из легированной стали 40ХГС. Деталь «Вал» предназначена для навески откидных панелей по квадратному сечению устанавливается фиксатор для фиксации откидной панели в открытом положении. При работе в узле деталь испытывает нагрузки на изгиб, кручение и разрыв. Технологичность конструкции детали оценивается качественными параметрами и количественными показателями. Качественная оценка технологичности конструкции 1. Деталь «Вал» правильной геометрической формы и представляет собой тело вращения. 2. Материал детали (сталь 40 ГОСТ 4543-71) обладает хорошей обрабатываемостью механическим способом. 3. Возможность применения заготовки - штамповки, геометрическая форма и размеры которой обеспечивают небольшие припуски на механическую обработку. 4. Наличие унифицированных элементов детали подтверждает технологичность ее конструкции. 5. Конструкция детали обладает достаточной жесткостью, так как соблюдается условие

3,5 < 10

6.

Таблица 1.1 Точность размеров и параметр шероховатости поверхностей детали

Выбор технологических баз Базой называют поверхность, заменяющую совокупность поверхностей, ось, точку детали по отношению к которым ориентируются другие детали, обрабатываемые на данной операции. Для повышения точности обработки детали необходимо соблюдать принцип совмещения (единства) баз, согласно которого при назначении технологических баз для точной обработки заготовки в качестве технологических баз следует применять поверхности, которые одновременно являются конструкторскими и измерительными базами детали. А также принцип постоянства баз, который заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без необходимости смены технологических баз. Стремление осуществить обработку по одной технологической базе объясняется тем, что всякая смена баз увеличивает погрешность взаимного расположения обрабатываемых поверхностей. Проанализировав все выше названое, делаю вывод, что для обработки детали «Муфта» за базовые поверхности необходимо принять: Операция 010 Горизонтально – фрезерная: ∅43,4 Операция 015 Токарная ЧПУ Установ А: ∅76 Установ Б: ∅ 40,3 Операция 020 Горизонтально – фрезерная: ∅40,3 Операция 025 Вертикально - сверлильная: ∅40,3 Операция 035 Кругло - шлифовальная: центровочные отверстия Операция 040 Токарно – винторезная Установ А: ∅40 f 9 Установ Б: ∅ 40 f 9

При разработке технологического процесса руководствуются следующими основными принципами: - в первую очередь обрабатываю те поверхности, которые являются в базовыми при дальнейшей обработке; - после этого обрабатывают поверхности с наибольшими припусками; - поверхности, обработка которых обусловлена высокой точностью взаимного расположения поверхностей, необходимо обрабатывать с одного установа; - при обработке точных поверхностей следует стремиться к соблюдению двух основных припусков: совмещение (единства) баз и постоянства баз Выбор режущего инструмента При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но иногда целесообразно принимать специальный, комбинированный или фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей. Правильный выбор режущей части инструмента имеет так же большое значение для повышения производительности труда, повышения точности и качества обрабатываемой поверхности. Переход 01 Фреза дисковая трехсторонняя ∅125 со вставными ножами, оснащенными твердым сплавом Т15К6 z=10 ГОСТ 5348-69 (комплект из двух фрез) / 3 / Техническая характеристика фрезы: D=125мм, В=16мм, d=40мм, z=10. Переход 02 Надфиль плоский l =140мм ГОСТ 1513-77 Операция 015 Токарная с ЧПУ Установ А

Техническая характеристика резца: Н=25мм, В=16мм, L=140мм, n=7мм, l =16мм, r=1,0мм. Переход 02 Сверло центровочное ∅ 2,5 из быстрорежущей стали Р6М5 ГОСТ 14952-75 / 3 / Техническая характеристика сверла: d=2,5мм, L центр. =5,52мм. Переход 08 Специальный прорезной резец с пластинками из твердого сплава Т15К6, 16 х 25 ГОСТ 18884-73. / 3 / Техническая характеристика резца: Н=25мм, В=16мм, L=140мм, р=35мм, l =3,5мм.

Переход 09 Резьбовой резец с твердосплавной пластиной Т15К6, 16 х 25 ГОСТ 18885-73. / 3 / Техническая характеристика резца: Н=25мм, В=16мм, L=140мм, n=4мм, l =8мм, S=1,5мм. Установ Б

Техническая характеристика резца: Н=25мм, В=16мм, L=140мм, n=7мм, l =16мм, r=1,0мм. Переход 04, 05 Резец расточной для растачивания глубоких отверстий φ=900 с твердосплавной пластиной Т15К6, 20 х 16 ГОСТ 18883-73. / 3 / Техническая характеристика резца: Н=20мм, В=16мм, L=200мм, Р=100мм, l =16мм, n=8мм. Переход 06 Сверло спиральное ∅ 18,4 из быстрорежущей стали Р6М5 с коническим хвостовиком ГОСТ 10903-77 / 3 / Техническая характеристика сверла: d=18,4мм, L=218мм, l =89мм. Переход 07 Специальный прорезной отогнутый резец b=4мм с твердосплавной пластинкой Т15К6, 20 х 16 ГОСТ 18882-73 / 3 / Техническая характеристика резца: Н=20мм, В=16мм, L=200мм, р=100мм, n=8мм, l =14мм. Переход 08 Метчик машинный М20х1,5-5Н6Н из быстрорежущей стали Р6М5 ГОСТ 3266-81 / 3 / Техническая характеристика метчика: d=20мм, р=1,5мм, L=149мм, l =37мм Операция 020 Горизонтально – фрезерная Переход 01 Фреза дисковая трехсторонняя ∅200 со вставными ножами, оснащенными твердым сплавом Т15К6 z=14 ГОСТ 5348-69 (комплект из двух фрез) / 3 / Техническая характеристика фрезы: D=200мм, В=20мм, d=50мм, z=14. Переход 02 Надфиль плоский l =140мм ГОСТ 1513-77

Установ А Переход 01 Сверло спиральное ∅3,2 из быстрорежущей стали Р6М5 с цилиндрическим хвостовиком ГОСТ 10902-77 / 3 / Техническая характеристика сверла: d=3,2мм, L =86мм, l =38мм. Установ Б Переход 01 Сверло спиральное ∅3,2 из быстрорежущей стали Р6М5 с цилиндрическим хвостовиком ГОСТ 10902-77 / 3 / Техническая характеристика сверла: d=3,2мм, L =86мм, l =38мм Операция 035 Круглошлифовальная Установ А Переход 01 Круг шлифовальный 300х40х76 ПП24А 40АСМ25К8 ГОСТ 2424-83 / 3 / Техническая характеристика круга: D= 300мм, B= 40мм, d=76мм Операция 040 Токарно – винторезная Установ А Переход 01 Отрезной резец с твердосплавной пластиной Т15К6, 16 х 25 ГОСТ 18884-73. / 3 / Техническая характеристика резца: Н=25мм, В=16мм, L=140мм, р=35мм, l =5мм. Переход 02 Плашка цельная М18х1,5-6е из быстрорежущей стали Р6М5 ГОСТ 9740-71 / 3 / Техническая характеристика плашки: d=18 мм; р=1,5мм, D=45мм, L=14мм; l =10мм. Установ Б Переход 01 Метчик машинный М20х1,5-5Н6Н из быстрорежущей стали Р6М5 ГОСТ 3266-81 / 3 / Техническая характеристика метчика: d=20мм, р=1,5мм, L=149мм, l =37мм

При выборе вспомогательных инструментов пользуются теми принципами, что и станочные приспособления. На основании вышеописанного произвожу выбор вспомогательных инструментов. На операции 015 Токарная ЧПУ: Установ А Переход 02 – применяю сверлильный патрон ГОСТ 8522-80 Установ Б Переход 06– применяю переходную втулку ГОСТ 13598-85 На операции 040 Токарная ЧПУ Установ А, Б применяю специальную разрезную оправку

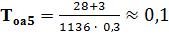

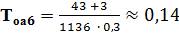

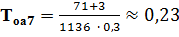

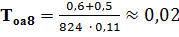

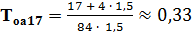

На станке с ЧПУ Операция 015 Токарная ЧПУ 1 Время автоматической работы станка Та, мин: Та = Тоа + Тва , (1.30) где Тоа – основное время автоматической работы станка, мин; Тва – вспомогательное время работы станка по программе, мин.

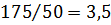

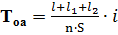

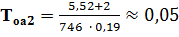

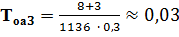

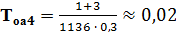

где l – длина обрабатываемой поверхности в направлении подачи, мм; l 1 – величина врезания, мм; l 2 – величина перебега, мм; n – частота вращения детали, об/мин; S – подача на оборот детали, мм/об; i – число проходов.

мин мин

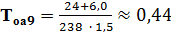

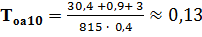

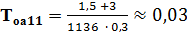

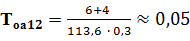

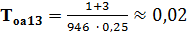

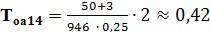

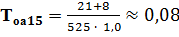

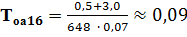

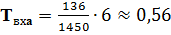

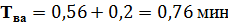

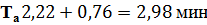

Тоа =0,04+0,05+0,03+0,02+0,1+0,14+0,23+0,02+0,44+0,13+0,03+0,05+0,02+ +0,42+0,08+0,09+0,33=2,22 мин Тва = Твха + Тост , / 6 / (1.32) где Твха – время выполнения автоматических вспомогательных ходов (подвод детали или инструмента от исходных точек в зоны обработки и отвод, установка инструмента на размер), мин;

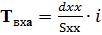

, / 6 / (1.33) , / 6 / (1.33)

где dxx – длина холостого хода, мм; Sxx – скорость холостого хода, м/мин;

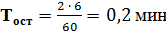

Тост – время технологических пауз (остановок, подачи вращения шпинделя для проверки размеров, осмотра или смены инструмента), мин

где а – количество остановок

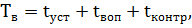

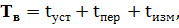

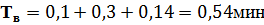

2 Время вспомогательной ручной работы Тв, мин:

где

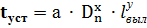

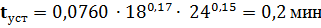

где а = 0,0760; х = 0,170; у = 0,15 / 6 /

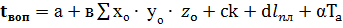

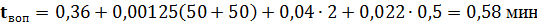

где а=0,36; b= 0,00125; c=0,04; d=0,022; a=0 / 6 / Xо Yо Zо - нулевые координаты; k – число корректоров в наладке; l пл – длина перфоленты, м (l пл=0,5м)

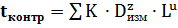

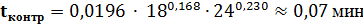

где k = 0,0196; z = 0,168; u = 0,230 / 6 / D – измеряемый диаметр, мм L – измеряемая длина, мм

Тв = 0,2 + 0,58 + 0,07 = 0,85 мин 3 Подготовительно – заключительное время Тпз, мин: Тпз = а + в × nu + c × Pp + d × Pnn, / 6 / (1.38) где а =11,3; в = 0,8; c = 0,5; d = 0,4 / 6 / nu – число режущих инструментов;

Рnn – число размеров, набираемых переключателями на пульте управления (Рnn = 2 ÷ 3) Т nз = 11,3 + 0,8 × 6 + 0,5 × 2 + 0,4 × 3 = 18,3 мин После определения Тв производят его корректировку в зависимости от серийности производства. 4 Поправочный коэффициент серийности:

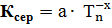

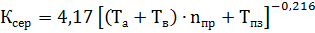

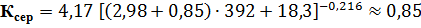

где а=4,17; х =0,216; / 6 /

где nпр – производительная партия деталей, шт (раздел 1.4)

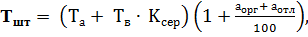

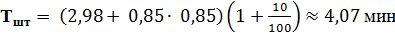

5 Штучное время Тшт, мин:

где (аорг + аотл) – процент времени на организационное и техническое обслуживание рабочего места и отдыха (аорг + аотл) = 10% / 6 /

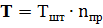

6 Время обработки партии деталей:

где обозначения прежние Т = 4,07 × 392 + 18,3 = 1614 мин

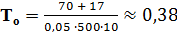

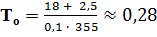

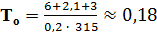

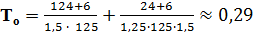

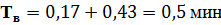

Операция 010 Горизонтально - фрезерная Переход 01 1 Основное время работы станка То, мин:

где L – путь, пройденный инструментом, мм: L = l + l1 + l2, / 7 / (1.43) где l – длина обрабатываемой поверхности, мм; l 1 – величина врезания инструмента, мм; l 2 – величина перебега инструмента, мм; n – частота вращения детали, об/мин; i – число проходов.

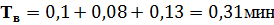

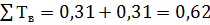

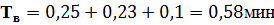

2 Вспомогательное время Тв, мин:

где

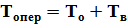

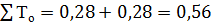

3 Оперативное время Топер, мин:

где обозначения прежние

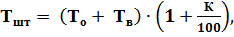

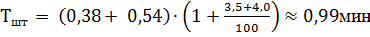

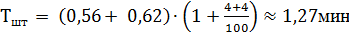

4 Время на обслуживание рабочего места Тобс, мин: Тобс =3,5% от Топер / 7 / 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер / 7 / 6 Норма штучного времени Тшт, мин:

где К – суммарный процент времени на обслуживание рабочего места и времени на отдых и личные надобности

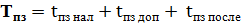

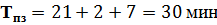

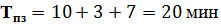

7 Подготовительно – заключительное время Тпз, мин:

где

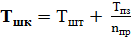

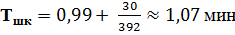

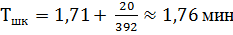

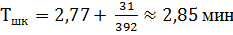

8 Штучно – калькуляционное время Тшк, мин:

где nпр – величина производственной партии, шт

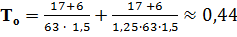

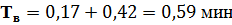

Операция 020 Горизонтально - фрезерная Переход 01 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

3 Оперативное время Топер, мин:

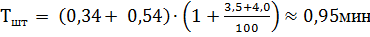

4 Время на обслуживание рабочего места Тобс, мин: Тобс =3,5% от Топер / 7 / 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер / 7 / 6 Норма штучного времени Тшт, мин:

7 Подготовительно – заключительное время Тпз, мин:

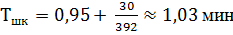

8 Штучно – калькуляционное время Тшк, мин:

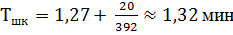

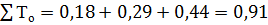

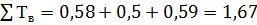

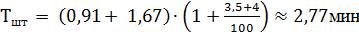

Операция 025 Вертикально – сверлильная Установ А Переход 01 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

Установ Б Переход 01 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

3 Оперативное время Топер, мин:

4 Время на обслуживание рабочего места Тобс, мин: Тобс =4% от Топер / 7 / 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер / 7 / 6 Норма штучного времени Тшт, мин:

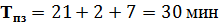

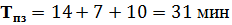

7 Подготовительно – заключительное время Тпз, мин:

8 Штучно – калькуляционное время Тшк, мин:

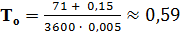

Операция 035 Круглошлифовальная Переход 01 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

3 Оперативное время Топер, мин:

4 Время на обслуживание рабочего места Тобс, мин: Тобс =9% от Топер / 7 / 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер / 7 / 6 Штучное времени Тшт, мин:

7 Подготовительно – заключительное время Тпз, мин:

8 Штучно – калькуляционное время Тшк, мин:

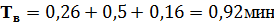

Операция 040 Токарно – винторезная Установ А Переход 01 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

Переход 02 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

Установ Б Переход 01 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

3 Оперативное время Топер, мин:

4 Время на обслуживание рабочего места Тобс, мин: Тобс =3,5% от Топер / 7 / 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер / 7 / 6 Штучное время Тшт, мин:

7 Подготовительно – заключительное время Тпз, мин:

8 Штучно – калькуляционное время Тшк, мин:

Для удобства дальнейших расчетов все полученные данные свожу в таблицу Таблица 1.10 Нормы времени по всем операциям технологического процесса

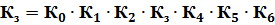

Определение усилия зажима Для определения усилия зажима Сила резания на данную операцию рассчитана в пункте 1.10, то все данные для расчета беру оттуда. Для обеспечения надежности зажима заготовки необходимо определить коэффициент запаса по формуле:

где

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

, / 4 / (1.31)

, / 4 / (1.31) мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин - число технологических участков.

- число технологических участков. мин

мин , / 6 / (1.34)

, / 6 / (1.34)

/ 6 /

/ 6 / – вспомогательное время на установку и снятие детали, мин

– вспомогательное время на установку и снятие детали, мин , / 6 / (1.35)

, / 6 / (1.35)

- вспомогательное время, связанное с выполнением операции, мин

- вспомогательное время, связанное с выполнением операции, мин , / 6 / (1.36)

, / 6 / (1.36)

- вспомогательное время, перекрываемое на контрольные измерения детали, мин

- вспомогательное время, перекрываемое на контрольные измерения детали, мин , / 6 / (1.37)

, / 6 / (1.37)

, / 6 / (1.39)

, / 6 / (1.39) ,

,

/ 6 / (1.40)

/ 6 / (1.40)

+ Тnз, / 6 / (1.41)

+ Тnз, / 6 / (1.41) , / 7 / (1.42)

, / 7 / (1.42) мин

мин / 7 / (1.44)

/ 7 / (1.44) ); / 7 /

); / 7 / – вспомогательное время, связаное с переходом, мин

– вспомогательное время, связаное с переходом, мин ); / 7 /

); / 7 / - вспомогательноевремя, связаное с контрольными измерениями, мин

- вспомогательноевремя, связаное с контрольными измерениями, мин ); / 7 /

); / 7 /

, / 7/ (1.45)

, / 7/ (1.45) /7 / (1.46)

/7 / (1.46)

, / 7 / (1.47)

, / 7 / (1.47) - подготовительно – заключительное время на наладку станка, инструмента и приспособлений, мин

- подготовительно – заключительное время на наладку станка, инструмента и приспособлений, мин / 7 /

/ 7 / - подготовительно – заключительное время на дополнительные приёмы, мин

- подготовительно – заключительное время на дополнительные приёмы, мин / 7 /

/ 7 / - подготовительно – заключительное время на получение инструмента и приспособлений до начала и сдачу их после окончания обработки, мин

- подготовительно – заключительное время на получение инструмента и приспособлений до начала и сдачу их после окончания обработки, мин = 7мин / 7 /

= 7мин / 7 /

, / 7 / (1.48)

, / 7 / (1.48)

мин / 7 /

мин / 7 /

/ 7 /

/ 7 /

мин / 7 /

мин / 7 / / 7 /

/ 7 / мин

мин мин

мин

/ 7 /

/ 7 /

/ 7 / (1.49)

/ 7 / (1.49) – длина хода стола, мм/дв.ход

– длина хода стола, мм/дв.ход - припуск на обработку на сторону, мм

- припуск на обработку на сторону, мм - минутная продольная подача, мм/мин

- минутная продольная подача, мм/мин - поперечная подача, мм/об

- поперечная подача, мм/об мин / 7 /

мин / 7 / / 7 /

/ 7 /

/ 7 /

/ 7 /

мин / 7 /

мин / 7 / / 7 /

/ 7 / мин / 7 /

мин / 7 / / 7 /

/ 7 / мин / 7 /

мин / 7 / / 7 /

/ 7 / мин

мин мин

мин

/ 7 /

/ 7 /

необходимо рассчитать силу резания

необходимо рассчитать силу резания  на операцию, для которой спроектировано приспособление.

на операцию, для которой спроектировано приспособление. (2.2)

(2.2) - гарантированный коэффициент запаса

- гарантированный коэффициент запаса /7/

/7/ –коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях

–коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях /7/

/7/ –коэффициент, характеризующий увеличение сил резания, в следствии затупления режущего инструмента

–коэффициент, характеризующий увеличение сил резания, в следствии затупления режущего инструмента /7/

/7/ –коэффициент, учитывающий увеличение сил резания при прерывистом резании

–коэффициент, учитывающий увеличение сил резания при прерывистом резании /7/

/7/ –коэффициент, характеризующий сил закрепления в зажимном механизме

–коэффициент, характеризующий сил закрепления в зажимном механизме /7/

/7/ –коэффициент, характеризующий экономику ручных зажимных механизмов

–коэффициент, характеризующий экономику ручных зажимных механизмов /7/

/7/ –коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку, установленную плоской поверхностью

–коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку, установленную плоской поверхностью