Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 12. Органические вяжущие веществаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте 12.1. ОБЩИЕ СВЕДЕНИЯ ОБ ОРГАНИЧЕСКИХ ВЯЖУЩИХ В строительстве наряду с минеральными вяжущими применяют органические вяжущие— битумные и дегтевые, которые называют «черными вяжущими» и полимеры. Битумные и дегтевые представляют собой сложные смеси углеводородов и их производных. Полимеры (от греч. polymeres — многообразный, состоящий из многих частей) — вещества с высокой молекулярной массой, молекулы которых состоят из большого числа повторяющихся мономерных звеньев. Органические вяжущие начали применять в строительстве с давних пор. По данным раскопок удалось установить, что 4500—5000 лет назад природный битум и смолу использовали в качестве вяжущих и гидроизоляционных материалов в различных сооружениях Древнего Египта и Вавилона, изоляции каналов и водостоков, фундаментов дворцов и храмов. Стены и полы в амбарах и зернохранилищах защищали битумной обмазкой, что способствовало длительному хранению зерна и других сельскохозяйственных продуктов. С середины прошлого века с помощью битумных вяжущих стали устраивать дорожные покрытия. В 1300 г. итальянский путешественник Марко Поло впервые указывал на залежи «жидкого асфальта» в г. Баку. В России асфальт начали применять в 40-х годах XIX в., сначала в дорожном строительстве, потом стали изготавливать лаки, краски, гидроизоляционные материалы. В XX в. были получены искусственные или нефтяные битумы, расширилась номенклатура органических вяжущих и материалов, получаемых на их основе. Наиболее широкое применение органические вяжущие вещества получили в гидротехническом, дорожном, промышленно-гражданском строительстве в виде кровельных, гидроизоляционных материалов, асфальтовых растворов и бетонов, уплотняющих герметизирующих материалов^ гидроизоляционных и дорожных мастик, битумных эмульсий, кровельно-гидроизоляционных паст, для устройства и ремонта мягких крыш и т.п. 12.2. БИТУМНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Битумными называют вяжущие вещества, состоящие из смеси углеводородов с серой, кислородом и азотом. Различают битумы двух видов — природные и искусственные нефтяные. Природные битумы — вязкие жидкости или твердообразные вещества темно-коричневого или черного цвета, которые в чистом виде встречаются сравнительно редко, чаще пропитывают горные породы — известняки, песчаники и доломиты. Природный битум образовался в верхних слоях земной коры из нефти в результате медленного удаления из нее легких и средних фракций, а также в результате естественного процесса окислительной полимеризации нефти. Природный битум — органическое вещество, почти лишенное запаха, весьма пластичное в нагретом состоянии. Осадочные горные породы, пропитанные природным битумом называют асфальтовыми. Природный битум в отличие от искусственного обладает высокой атмосферостой- костью. Он не так быстро стареет. В настоящее время природный битум в связи с дефицитностью и высокой стоимостью применяют в основном для производства битумных лаков. Нефтяные битумы. Из общего количества потребляемых в строительстве и различных отраслях промышленности битумов на долю нефтяных приходится более 90%. Нефтяные битумы являются продуктом переработки нефти и ее смолистых остатков. В зависимости отпвяэкости нефтяные битумы делят на твердые, полутвердые и жидкие. В зависимости (^способа переработки нефтя^ые^битумь! делят на остаточюие^гудроны), окисленные и кредитовые. Остаточные битумы (гудрон) образуются после отгонки из нефти бензина, керосина и части масел. Они представляют собой при нормальной температуре твердые вещества. Окисленные битумы (полутвердое состояние) получают путем продувки воздуха через нефтяные остатки, которые при этом окисляются и уплотняются под действием кислорода. Крекинговые битумы получают при крекинге (разложении при высокой температуре) нефти и нефтяных масел (жидкие битумы). В строительстве чаще используют остаточные и окисленные битумы. Нефтяные битумы в нагретом состоянии разливают в тару и после остывания их направляют по назначению. Твердые нефтяные битумы применяют в производстве рулонных кровельных материалов, битумных мастик; полутвердые — для изготовления гидроизоляционных материалов, битумных обмазок, асфальтовых растворов и бетонов и других материалов; жидкие — преимущественно для дорожного строительства. Свойства битумов. Основные свойства, определяющие качество нефтяных битумов и деление их на марки — вязкость, растяжимость, температура размягчения и вспышки. Вязкость (твердость, или пенетрация) измеряют по глубине проникания в битум иглы стандартного прибора — пенетрометра

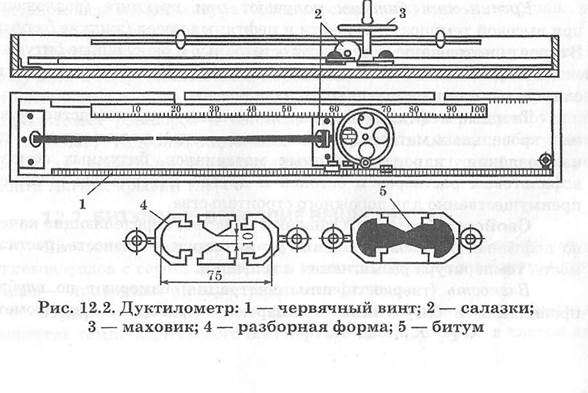

Растяжимостью (дуктильностью) называют свойство битумов вытягиваться в тонкие нити под влиянием приложенной растягивающей силы. Растяжимость характеризуется абсолютным удлинением (см) образца битума (в виде восьмерки) при темпе- * ратуре 25 °С, определяемым на приборе — дуктилометре (рис. 12.2). Растяжимость характеризует пластичность вязких битумов. Температура вспышки— важное свойство для установления технологических параметров при работе с битумом, ее измеряют на специальном приборе. За температуру вспышки принимают температуру, которую показал термометр при первом появлении синего пламени над частью или над всей поверхностью образца битума.

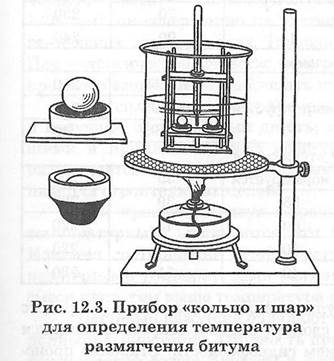

Температура размягчения битума характеризует степень его подвижности. Переход из твердого состояния в жидкое для битумов находится в очень широком температурном интервале и происходит не сразу. Это свойство характеризует пригодность битума для использования в различных температурных условиях, т.е. пластические и тепловые качества битума. Температура размягчения у битумов разных марок составляет от 20...25 до 80...110°С и выше. Она имеет большое практическое значение, так как при данной температуре битум теряет рад своих строительных свойств: у битума при темпера- туре размягчения значительно теряются его склеивающие свойства, поэтому создают некоторый «температурный запас». Например, в конструкциях, в которых битум может подвергаться нагреванию до температуры 50, следует применять битум с температурой размягчения 65...70 °С. Для определения температуры размягчения применяют прибор, называемый «кольцо и шар» (рис. 12.3). Рассмотренные свойства связаны между собой некоторой зависимостью. Так, твердые битумы с малой глубиной проникания иглы имеют высокую температуру размягчения и малую растяжимость, т.е. являются хрупкими, а битумы с низкой температурой размягчения имеют большую пе- нетрацию, могут сильно растяги* ваться, т.е. обладают высокой пластичностью.

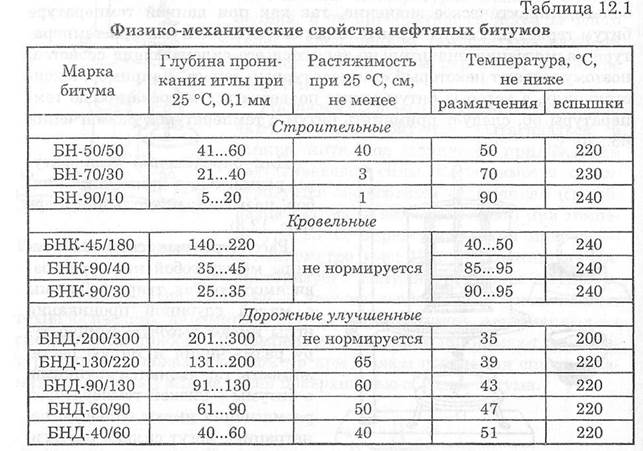

Плотность битумов в зависимости от состава 0,8...1,3 г/см3. Теплопроводность характерна для аморфных веществ и составляет 0,5...0,6 Вт/(м-К), теплоемкость 1,8... 1,97 кДж/(кг-К). Битумы гидро- фобны (не смачиваются водой), водостойки, имеют плотное строение, пористость их практически равна нулю, поэтому они водонепроницаемы и морозостойки. Битумы стойки по отношению к водным растворам многих кислот, щелочей, солей и большинству агрессивных газов, но растворяются полностью или частично в различных органических растворителях (этиловом спирте, бензине, бензоле и др.). Это свойство позволяет применять их для приготовления лаков, красок и мастик. Нефтяные битумы хорошо совмещаются с резиной и полимерами, что позволяет значительно улучшить качество битумных материалов в соответствии с требованиями современного строительства. Получаемые при этом материалы называют резинобитумными и би- тумно-полимерными. Основные показатели физико-механических свойств нефтяных битумов приведены в табл. 12.1.

Недостатком битумных вяжутцих является старение — процесс медленного изменения состава и свойств битума, сопровождающийся повышением хрупкости и снижением гидрофобности. Старение происходит от действия солнечного света и кислорода воздуха. На стройплощадках битум хранят под навесом или в специальных закрытых складах, защищая их от действия солнечных лучей и атмосферных осадков. 12.3. ДЕГТЕВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Дегтевые вяжущие получают как побочный продукт при переработке твердого топлива (каменного и бурого угля, торфа, горючих сланцев и др.)«Дегтевые вяжущие вещества в настоящее время имеют меньшее применение, чем битумные. В строительстве чаще применяют дегтевые каменноугольные вяжущие: каменноугольный деготь и каменноугольный пек. Деготь представляет собой густую вязкую жидкость черного или темно-коричневого цвета с характерным резким запахом нафталина и фенола. Плотность 0,85...1 г/см3. Состоит деготь из углеводородов и их сернистых, азотистых и кислородных производных. В сыром виде каменноугольный деготь в строительстве не применяют, так как он содержит воду и летучие фракции. Дегти обладают антисептическими свойствами, поэтому материалы на основе дегтя применяют для защиты от гниения: дегтем пропитывают шпалы, столбы и др. Из сырого дегтя сначала отгоняют воду, все легкие и часть средних масел, в результате получают отогнанный деготь, который применяют в строительстве. Вода удаляется при 100 °С, при 170 °С отделяется легкое масло, при 270...300 °С— тяжелое, шпалопропиточное масло и при 360 °С — самое тяжелое антраценовое масло. По окончании процесса отгонки масел получают твердое хрупкое аморфное вещество черного цвета— каменноугольный пек. Плотность пека 1,25— 1,28 г/см3, он совершенно не растворяется в воде, но растворим в органических растворителях. Температура размягчения пека 50...60 °С. Пек — токсическое вещество, при работе с ним необходимо соблюдать правила безопасности, защищать кожу, слизистые оболочки. Пек сплавляют с антраценовым маслом или отогнанным дегтем и получают составленный деготь, который обладает высокими вяжущими и приклеивающими свойствами, малой хрупкостью и слабо размягчается под действием солнечных лучей. Он наиболее пригодный для строительных целей. Пек производят двух марок: среднетемпературный и высокотемпературный. Отличаются эти пеки температурой размягчения. " Изменяя соотношение пека и дегтя, можно приготовить составы с различными температурами размягчения и вязкостью, чем больше в смеси пека, тем выше температура размягчения и хрупкость смеси. Дегтевые вяжущие обладают клеящей способностью, вязкостью, полностью биостойки. Стойкость против гниения объясняется высокой токсичностью содержащегося в дегтях фенола (карболовой кислоты). Атмосферостойкость дегтевых материалов ниже по сравнению с битумными, потому что дегти стареют быстрее, чем нефтяные битумы. Старение вызвано испарением масел и вымыванием фенолов водой. Дегтевые материалы становятся хрупкими и теряют гидрофобность. Дегтевые вяжущие применяют при строительстве дорог и изготовлении кровельных материалов. Сложные черные вяжущие. До середины XX в. в качестве черных вяжущих применяли только битумные и дегтевые. Но материалы, приготовленные на основе битумных веществ, небиостойки, т.е. загнивают, плесневеют под действием различных микроорганизмов; дегтевые же материалы, являясь биостойкими, подвержены быстрому старению: теряют эластичность, покрываются трещинами. Поэтому в 50-е годы возникла необходимость создания вяжущего, не имеющего указанных недостатков. Смешивание битума с дегтем или с дегтевыми продуктами (например, антраценовым маслом) позволяет получить битумно-дегтевые материалы, отличающиеся более высокой смачивающей и адгезионной способностью, биохимической стойкостью, что весьма важно при изготовлении кровельных и гидроизоляционных материалов на картонной основе. В высококачественных гидроизоляционных и кровельных материалах нового поколения используют битум, модифицированный атактическим полипропиленом (АПП), синтетическим каучуком (СБС) или полиолефинами. Битумно- полимерное вяжущее повышает прочность и эластичность материала, теплостойкость, долговечность (срок службы до 20 лет). 12.4. АСФАЛЬТОВЫЕ И ДЕГТЕВЫЕ РАСТВОРЫ И БЕТОНЫ Асфальтовым раствором называют уплотненную смесь асфальтового вяжущего с мелким заполнителем — песком. Асфальтовое вяжущее представляет собой смесь нефтяного битума с минеральным порошком (из известняков, доломита, мела, асбеста, шлака). Минеральный наполнитель уменьшает расход битума и повышает температуру размягчения раствора. Общее количество нефтяного битума в растворе обычно 9... 11%. Для асфальтовых растворов применяют чистый и сухой песок с наибольшей крупностью зерен 5 мм. Для повышения качества раствора в его состав вводят асфальтовый порошок, содержащий природный битум. Минеральные порошки при смешивании с битумом образуют структурированную систему, обладающую повышенной прочностью и водоустойчивостью. Изготовляют асфальтовые растворы на специализированных заводах. В варочный котел загружают битум и смесь сухих компонентов раствора. При постоянном перемешивании смесь нагревают до 180 °С. При достижении полной однородности раствора его в горячем состоянии подают на место укладки. Укладывают асфальтовые растворы слоем толщиной 20—30 мм на сухое уплотненное основание, уплотняют и заглаживают гладилками или механическими катками. Асфальтовые растворы применяют в строительстве для устройства полов промышленных зданий и складов, для покрытия тротуаров, плоских крыш, в качестве основания для плиточных полов. Асфальтовый бетон — искусственный строительный материал, полученный в результате твердения рационально подобранной и уплотненной смеси нефтяного битума, минерального порошка, песка и крупного заполнителя — щебня или гравия. Общее содержание битума в асфальтобетоне 5...6% по массе. Крупный заполнитель изготовляют из прочных и морозостойких изверженных, осадочных и метаморфических пород. Чаще всего используют щебень из известняков и доломитов крупностью 10...40 мм, хорошо сцепляющийся с битумом. Асфальтовые бетоны различают по степени подвижности и способу применения. По степени подвижности бетоны делят на пластичные и жесткие. Пластичные уплотняются легко, а жесткие трудно, с использованием тяжелых катков или вибрации. По способу применения бетоны делят на укладываемые в горячем и холодном состоянии. Наиболее распространены горячие асфальтобетонные смеси, имеющие при укладке температуру 140...170°С. Готовят их следующим образом: смесь предварительно высушенных и подогретых до 180...200 °С минерального порошка, песка и щебня загружают в смеситель с расплавленным битумом и перемешивают до готовности. Горячие смеси привозят на автосамосвалах. Горячий асфальтобетон можно укладывать только на прочное сухое основание. Основанием для покрытия может быть слой бетона, булыжная мостовая, иногда слой щебня или булыжника. Асфальтобетон укладывают в один или два слоя, затем укатывают тяжелыми катками. По краям дорожного покрЬггия должны быть устроены бортовые камни. После остывания через 1...2 ч асфальтобетон отвердевает, приобретая плотность и прочность. Асфальтобетонные смеси, укладываемые в холодном состоянии, приготовляют на жидких битумах. Такие смеси набирают прочность в течение нескольких дней. Твердение происходит в результате окисления, испарения и частичного поглощения основанием вяжущего вещества. Преимущество их в том, что их можно укладывать в сырую и холодную погоду, их стоимость ниже, однако они менее долговечны и прочны. Асфальтобетон применяют для дорожного покрытия, для устройства полов промышленных цехов, складов, хранйлищ, плоской кровли, стяжек. Достоинства асфальтового бетона — высокая прочность, хорошее сопротивление упругим и пластическим деформациям, ровность и гигиеничность покрытия, легкость очистки. Дегтевые растворы и бетоны— аналогичны асфальтовым, только для их приготовления используют дегтевые вяжущие. Однако по своему качеству они уступают асфальтовым. Дегтевые растворы и бетоны обладают меньшими износо- и водостойкостью, теплоустойчивостью и атмосферостойкостью. Их применяют в строительстве для устройства покрытия на дорогах второстепенного значения и для ремонта. 12.5. РУЛОННЫЕ КРОВЕЛЬНЫЕ МАТЕРИАЛЫ В настоящее время производство рулонных кровельных материалов, называемых мягкими кровельными материалами, непрерывно развивается. Рулонные кровельные материалы легки, водонепроницаемы, атмосфероустойчивы, обладают малой теплопроводностью, стойки к действию агрессивных веществ (кислот, щелочей, промышленных газов). Технико-экономические показатели производства мягких материалов более благоприятны, чем показатели производства других кровельных материалов: размер капиталовложений, дешевизна и большая доступность основного сырья, производительность труда и др. Однако рулонные кровельные материалы имеют существенные недостатки: меньшая долговечность и легкая возгораемость (по сравнению с асбестоцементными листами, черепицей и кровельной сталью). По виду пропитки рулонные кровельные материалы делятся на битумные, дегтевые и др. Рубероид — кровельный материал, получаемый пропиткой кровельного картона мягкими нефтяными битумами с последующим нанесением на обе стороны полотна тугоплавкого битума и посыпки. По назначению различают рубероид кровельный — для верхнего слоя кровельного ковра и подкладочный — для нижних слоев. В обозначении марки рубероида указывают его назначение, характер минеральной посыпки и марку картона (ГОСТ 10923—93). Например, рубероид кровельный с крупнозернистой посыпкой на картоне марки 400А—РКК—400А (цифра указывает на массу 1 м2 400 г) или рубероид подкладочный с пылевидной посыпкой на картоне марки 300А—РПП—300А. Также промышленность выпускает рубероид с чешуйчатой посыпкой (РКЧ). I Ширина полотна 1000* 1025 и 1050 мм, общая площадь полотна в рулоне 10 и 15 м2. Качество кровельного ковра зависит от качества слоев, тщательности приклейки ковра к основанию и склейки слоев друг с другом. Полотнища рубероида наклеивают внахлестку, т.е. с перекрыванием соседних полотнищ на 7... 10 см (рис. 12.4) с использованием горячих и, холодных битумных мастик.

Рубероид можно использовать и как гидроизоляционный материал, так как. кровлю можно рассматривать как разновидность гидроизоляционного материала. Пергамин — рулонный материал на основе кровельного картона, пропитанного нефтяными битумами. Он не имеет покровного слоя из тугоплавкого битума и посыпки. Как и рубероид, пергамин выпускают шириной, соответствующей ширине стандартного картона, т.е. 1000, 1025 и 1050 мм. Общая площадь рулона 20 или 40 м2. Пергамин применяют для нижних слоев кровельного ковра, как подкладка под рубероид, а также для пароизоляции. Наплавляемый рубероид — новый кровельный материал, на поверхность которого в заводских условиях поверх покровной массы наносят дополнительный слой битумной мастики. Рулонный ковер из наплавляемого рубероида наклеивают, подплавляя мастичный слой с помощью газовоздушных горелок или других средств нагрева. В результате снижается стоимость кровельных работ, улучшаются условия труда и на 50% повышается производительность труда. Применяют для нижних слоев кровельного ковра и оклеечной гидроизоляции. Линокром— рулонный битумный материал, предназначенный для устройства кровельного ковра зданий и сооружений различного назначения и гидроизоляции фундаментов, мостов, туннелей. Линокром выпускается на негниющей основе (стеклохолст, стеклоткань, полиэстер). Материал имеет покрытие полимерной пленкой с обеих сторон для гидроизоляции и нижнего слоя кровельного ковра, а также с покрытием крупнозернистой посыпкой для верхнего слоя кровельного ковра. Укладывание линокрома производится за счет подплавления нижней поверхности материала горелкой, не требуется применение приклеивающих мастик, так как достаточное количество битума уже нанесено на основу материала. Бикрост— современный рулонный полимерно-битумный кровельный и гидроизоляционный материал, состоящий из высокопрочной негниющей основы (полиэстер или стеклохолст), покрытой битумным вяжущим, модифицированным атактическим полипропиленом (АПП). Выпускается двух видов: с покрытием полимерной пленкой — для гидроизоляции и нижнего слоя кровельного ковра, а также с крупнозернистой посыпкой для верхнего слоя кровельного ковра. Вместо посыпки может наносится металлическая фольга или полимерная пленка, стойкая к агрессивным средам. Нижняя сторона бикроста покрыта легкооплавляемой полимерной пленкой, которая не позволяет материалу слипаться при хранении и легко сгорает при применении материала. Высококачественное полимерно-битумное вяжущее обеспечивает отличную адгезию к большинству типов оснований, в том числе старым кровельным покрытиям, срок службы материала до 25 лет. Укладывание бикроста производится аналогично линокрому. Кровляэласт СТБ 1107—98 — битумно-полимерный наплавляемый рулонный материал, полученный путем двухстороннего нанесения на стекло- или полиэфирную основу би- тумно-полимерного вяжущего, состоящего из битума, бутади- ен-стирольного термоэласто- пласта или аналогичных полимеров и наполнителя (рис. 12.5). Выпускается двух видов: для верхнего слоя кровли (с крупнозернистой посыпкой с лицевой стороны и с полиэтиленовой пленкой с другой стороны); нижнего слоя кровли (с покрытием полиэтиленовой пленкой с двух сторон или с покрытием лицевой стороны мелкозернистой посыпкой). Применяют при устройстве кровель различных конфигураций; фундаментов, подземных структур (гаражи, туннели, галереи); бассейнов и каналов, мостов. Применение высококачественных материалов наплавляемого типа позволяет производить устройство кровли и гидроизоляцию сооружений без применения горячих битумных мастик по технологии безмастичной оклейки — оплавлением поверхности материала пламенем газовоздушной горелки. Применение современных кровельных материалов позволяет уменьшить число слоев кровельного ковра до двух (на рубероиде — четырех), повысить срок эксплуатации кровельного ковра до 20 лет, уменьшить трудозатраты по нанесению кровельного ковра.

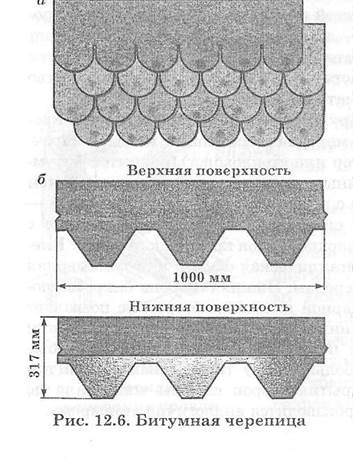

Для скатных крыш применяют битумную черепицу (рис. 12.6). Битумная черепица — это легкий и несложно ук Дегтевые рулонные кровельные материалы. К ним относятся кровельный и гидроизоляционный толь. Картонное основание толя пропитывают каменноугольными или сланцевыми дегтевыми продуктами без посыпки или с минеральной посыпкой с одной или с двух сторон. Дегтевые рулонные кровельные материалы являются самыми дешевыми кровельными материалами, незаменимыми на временных и неответственных объектах строительства. Однако по * качеству они значительно уступают битумным и не могут конкурировать с ними по прочности и долговечности. Рулонные кровельные материалы хранят в закрытых неотапливаемых помещениях, защищая от механических повреждений и атмосферных воздействий. Рулоны, рассортированные по маркам, устанавливают в вертикальном положении не более чем в два ряда по высоте. При отрицательных температурах материалы становятся хрупкими, поэтому при использовании в зимнее время рулоны необходимо перед развертыванием предварительно отогреть в теплом помещении. 12.6. ГИДРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ Основное назначение гидроизоляционных материалов — изолировать сооружения или их части от проникновения влаги из окружающей среды. Гидроизоляционные материалы должны отвечать установленным требованиям по водонепроницаемости, водопоглоще- нию, теплостойкости и механической прочности. Они должны быть достаточно гибкими, иметь высокую деформативность (не давать трещин и разрывов при температурно-усадочных деформациях изолируемой конструкции) и стойкую основу, не способную загнивать в условиях высокой влажности. Могут быть основными и безосновными. Гидроизоляционные материалы не только предохраняют защищаемую поверхность от контакта с влагой, но и благоприятствуют паро- и газоизоляции, повышению стойкости конструкционного материала против коррозии. Важнейшими из них, кроме рассмотренных выше, являются гидроизол, изол, фольгоизол, металлоизол, левизол, стек- лоизол и др. Гидроизол — рулонный беспокровный материал, полученный путем пропитки асбестового картона нефтяным битумом. Гидроизол выпускают в рулонах с шириной полотна 950 мм площадью 20 м2 двух марок: ГИ-Г и ГИ-К. Гидроизол марки ГИ-Г имеет более высокие показатели по прочности, водопоглощению и водонепроницаемости в отличие от материала марки ГИ-К. Гидроизол отличается значительной гнилостойкостью и долговечностью. Используют гидроизол для многослойной оклеечной гидроизоляции подземных сооружений, для гидроизоляции плоских кровель. Изол — безосновный рулонный гидроизоляционный материал, изготовленный из смеси резинобитумного вяжущего, пластификатора, асбеста и антисептика. Изол долговечнее рубероида более чем в 2 раза, эластичен, биостоек, незначительно поглощает влагу, обладает хорошей гибкостью при отрицательных температурах. Выпускают изол в рулонах шириной 800 и 1000 мм, толщиной 2 мм общей площадью полотна 10... 15 м2. Изол применяют для гидроизоляции гидротехнических сооружений, бассейнов, подвалов, для пароизоляции, а также в качестве кровельного материала для двух и трехслойных покрытий пологих и плоских кровель. Приклеивают изол холодной или горячей мастикой с тем же названием. Бризол — рулонный гидроизоляционный материал без основы, состоящий из резиновой крошки, нефтяного битума, асбестового наполнителя и пластификаторов. Длина рулона 50 м, толщина полотна 2 мм. Особенностью бризола является повышенная стойкость к воде и кислотам. Он обладает повышенной гнилостойкостью, морозостойкостью, погодоустойчивостью и эластичностью. Его применяют для гидроизоляции подземных сооружений, для защиты от коррозии подземных металлических конструкций и трубопроводов. Приклеивают при помощи битумных или битумно- резиновых мастик. При гидроизоляции больших поверхностей полотнища бризола сваривают, разравнивая швы нагретой гладилкой. Фольгоизол представляет собой рулонный материал, состоящий из тонкой рифленой или гладкой алюминиевой фольги, покрытой с нижней стороны резиново-битумным или полимерно-битумным вяжущим, смешанным с каким-либо минеральным наполнителем и антисептиком. Фольгоизол выпускают в рулонах длиной 10 м, шириной полотна 960... 1000 мм, при толщине фольги до 0,3 мм. Фольгоизол отличается водонепроницаемостью, долговечностью и не требует ухода в течение всего периода эксплуатации. Кроме того, он имеет высокую прочность при разрыве, обладает гибкостью, способностью отражать солнечные лучи, он податлив обработке, хорошо режется и гвоздится. Промышленность выпускает гидроизоляционный фольгоизол, предназначенный для гидроизоляционных работ, герметизации стыков на кровельном покрытии, и кровельный фольгоизол, который используют для устройства верхнего слоя кровельного ковра с различными уклонами и конфигурацией кровли. Металлоизол (или фольгорубероид) представляет собой гидроизоляционный материал, состоящий из алюминиевой фольги, покрытой с обеих сторон нефтяным битумом марки БН-90/10. Металлоизол выпускают в виде ленты шириной до 460 мм при толщине фольги от 0,2 до 0,5 мм и длине ленты до 20 м. Он имеет высокую прочность на разрыв, хорошую гибкость и долговечность. Применяют металлоизол для оклеечной гидроизоляции подземных и гидротехнических сооружений. Левизол— наплавляемый полимерно-битумный кровельный и гидроизоляционный материал на негниющей основе (стеклоткань). В зависимости от назначения выпускают двух марок: Левизол-К и Левизол-Д. Левизол-К имеет посыпку из золотистого вермикулита и предназначен для устройства кровельного ковра зданий и сооружении. Левизол-Д имеет пылевидную посыпку и используется для гидроизоляции строительных конструкций. Отличается левизол долговечностью водонепроницаемостью, высокой гибкостью даже при отрицательных температурах (не ниже -10 °С), теплостойкостью, прочностью на разрыв. Выпускают левизол в рулонах длиной 10 м при ширине левизола 1000 мм и толщине утолщенного слоя 3 мм. При устройстве гидроизоляции больших поверхностей полотнища левизола разогревают газопламенной горелкой, слой битума расплавляется и полотнища соединяются без применения приклеивающих мастик. Стеклоизол — рулонный материал, изготовляемый путем нанесения с двух сторон на поверхность стеклохолста резинобитумной массы. Выпускают в рулонах длиной 10 м и шириной полотна 850...1150 мм. Отличается высокой прочностью при растяжении в • продольном направлении, выдерживает значительные разрывные нагрузки. Применяют стеклоизол для оклеечной гидроизоляции несущих конструкций зданий и сооружений. 12.7. КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ МАСТИКИ Мастиками называют искусственные пластичные смеси органических вяжущих веществ с минеральными наполнителями и добавкой антисептика. В зависимости от вида органического вяжущего мастики подразделяют HaJonx^^bieL^eirc^bie^ (щтумногдщ^ Битумные мастики состоят из нефтяных битумов или сплавов нефтяных и природных битумов; дегтевые — из каменноугольных и сланцевых дегтей или сплавов пеков с каменноугольными дегтями; битумно-резиновые содержат смесь с мелкой резиновой крошкой; продукты совместного окисления каменноугольных масел и нефтяного гудрона (гудрокам) образуют гудрокамовые мастики. В мастиках всех видов обязательно наличие наполнителей минерального происхождения. Наполнители разделяют на пылевидные, волокнистые и комбинированные (сочетают два первых вида). Пылевидными наполнителями служат тонкомолотые порошки из известняка, мела, доломита, талька, золы. В качестве волокнистых используют измельченные волокна асбеста (7-го сорта), минеральной ваты и асбестовую пыль. Наполнители экономят расход вяжущего, повышают теплостойкость мастик, уменьшают их хрупкость при отрицательных температурах. По способу применения все мастики подразделяют на горячие и холодные. Горячие мастики предварительно подогревают (битумные до 160... 180 °С). Битумно-резиновая изоляционная мастика — это однородная многокомпонентная масса, полученная сплавлением кровельных битумов, мелкой резиновой крошки, пластификатора и антисептика. Выпускают мастики следующих марок МБР-65; МБР-75; МБР-90 и МБР-100 (цифры указывают теплостойкость в градусах). Эти мастики обладают повышенной эластичностью, гибкостью и морозостойкостью. Гудрокамовая горячая мастика изготовляется из гудрокама, нефтяного битума и наполнителей. Марка мастики МГ-Г-70. Она обладает высокими адгезионными свойствами и повышенной биостойкостью по сравнению с битумной мастикой. Используют ее как приклеивающую. Холодные мастики подразделяют на битумные и гудрокамовые. В настоящее время выпускают мастики марок МБК-Х-1 и МГ-Х-70, которые имеют теплостойкость 70 °С. Все виды холодных мастик при температуре (18 ± 2) °С должны быть подвижными и однородными без видимых включений. Холодные мастики удобны в работе, особенно в холодное время года. Дегтевые мастики представляют собой многокомпонентную однородную массу, состоящую из дегтевого вяжущего (сплав каменноугольных пеков с антраценовым маслом) и наполнителей. Горячие дегтевые кровельные мастики выпускают трех марок: МДК-Г-50; МДК-Г-60 и МДК-Г-70. Применяют их для оклеивания и приклеивания рулонных дегтевых материалов при кровельных и гидроизоляционных работах. Мастики всех видов надо хранить раздельно по сортам и маркам в закрытом помещении в специальной упаковке. Транспортируют мастики на место работ в холодном виде в закрытой таре, защищая от увлажнения и воздействия солнечных лучей. 12.8. ГЕРМЕТИЗИРУЮЩИЕ МАТЕРИАЛЫ Герметизирующие материалы (герметики) предназначены для заделки температурных швов, стыков стеновых панелей и швов, образующихся при монтаже сборных элементов конструкций. Герметики должны быть влаго- и газонепроницаемыми, тепло- и морозостойкими, эластичными, долговечными, обладать атмосферостойкостью, не быть токсичными. В зависимости от состояния, в котором герметизирующие материалы вводят в шов, их делят на мастики, вулканизирующиеся хшетынэ-^аетичнме прокладки. Мастику Изол Г-М изготовляют смешиванием битумно- резинового вяжущего, высокомолекулярного полиизобутилена, кума- роновой смолы, наполнителя (асбест 7-го сорта) и антисептика. Ее применяют как в горячем (до 100 °С), так и в холодном состоянии. Ею заделывают стыки панелей сборных зданий и сооружений.. Уплотняющая мастика марок УМ-50, УМ-60 представляет собой гидрофобную вязкую пластичную массу, полученную путем», смешивания полиизобутилена, наполнителя и раствора девулкани- Wk зированной старой резины. Буквы в марках мастик указывают на % разновидность мастики «уплотняющая мастика», а цифры соответствуют минимальной температуре их использования (°С). Эти мастики не твердеют, обладают весьма малым водопоглощением, абсолютной воздухонепроницаемостью и хорошей адгезией к бетону, металлу и другим материалам. Мастики УМ-50, УМ-60 применяют для заделки вертикальных стыков панелей крупнопанельных зданий и мест примыкания оконных и дверных блоков, а также для уплотнения зазоров по периметру внутренних стен и перегородок. Герметизирующая паста— тиоколовый герметик, изготовляют на основе полисульфидного каучука (тиокола), который под действием отвердителей вулканизируется и переходит в резиновую массу. Тиоколовые герметики эластичны, атмосферостойкие, обладают высокой адгезией с бетоном. Недостатком является быстрое загус- тевание состава, поэтому пасту готовят непосредственно перед употреблением. Тиоколовый герметик применяют для герметизации стыков в крупнопанельном строительстве. Наряду с пластично-вязкими герметиками используют эластичные прокладки, пористые или монолитные жгуты заданной конфигурации и размеров. Пороизол — пористая эластичная прокладка, получаемая путем вулканизации газонаполненной резины, модифицированной нефтяными дистиллятами. Пороизол— гнилостойкий, долговечный материал, выпускают в виде прямоугольных полос размером сечения 20x40 и 30x40 мм или жгутов диаметром 10...60 мм. В зависимости от назначения выпускают пороизол двух марок М и П. Пороизол М имеет незакрытые поры на поверхности и водопоглощение 5%, пороизол П

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1651; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.019 с.) |

(рис. 12.1) под действием груза массой 100 г в течение 5 с при температуре 25 °С. Глубину проникания иглы определяют в градусах пенетрометра, затем градусы переводят в миллиметры, учитывая, что 1° равен ОД мм. Вязкость битумов зависит от температуры. При низких температурах вязкость битума велика, и он приобретает свойства твердого тела; с увеличением температуры вязкость уменьшается и битум переходит в жидкое состояние.

(рис. 12.1) под действием груза массой 100 г в течение 5 с при температуре 25 °С. Глубину проникания иглы определяют в градусах пенетрометра, затем градусы переводят в миллиметры, учитывая, что 1° равен ОД мм. Вязкость битумов зависит от температуры. При низких температурах вязкость битума велика, и он приобретает свойства твердого тела; с увеличением температуры вязкость уменьшается и битум переходит в жидкое состояние.