Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Портландцементы с активными минеральными добавками.Содержание книги

Поиск на нашем сайте Активные минеральные добавки химически связывают растворимый. при этом повышается плотность цементного камня, возрастает его сопротивление коррозии. Активные добавки могут быть природными (диатомит, трепел, вулканический пепел, пемза, глиежи — горные глинистые породы) и искусственными (гранулированные доменные шлаки, золы от сжигания твердого топлива, отходы керамического производства и др.). Активные минеральные добавки применяли в Древнем Риме для получения гидравлических свойств: к воздушной извести добавляли пуццолану — вулканический пепел (пуццолана названа в честь города Поццуоли в Италии, где были залежи вулканического пепла). К этой группе цементов относят портландцемент с минеральными добавками, пуццолановый портландцемент, шлакопортланд- цемент, сульфатостойкий портландцемент с минеральными добавками и сульфатостойкий шлакопортландцемент. JO^j^t^nanoebiil пощгд^ тонким помолом - портландцементного клинкера, гипса и активных минеральных добавок или тщательным смешиванием этих компонентов, измельченных раздельно. Добавками являются: добавки вулканического происхождения (пемза, пепел, туфы), обожженных глин или топливной золы — 25...40% массы цемента; добавки осадочного происхождения (диатомит, трепел, опока) — 20...30% массы цемента. Выпускают марки 300 и 400. Пуццолановый портландцемент характеризуется медленным ростом прочности в начальный период твердения, однако после б мес твердения во влажной среде бетоны на этом цементе достигают требуемой прочности. низким тепловыделением, морозо- и воздухос^тойкость у него ниже, чем у иортлащще' позволяют широко использовать его при бетонировании больших массивов (гидротехнических сооружений), где опасны температурные деформации конструкций, и не применять при возведении конструкций, подвергающихся попеременному замораживанию и оттаиванию, и при зимних бетонных работах. При низких температурах (ниже 10 °С) твердение этого цемента замедляется и даже совсем прекращается, при повышенных — твердеет более интенсивно, чем портландцемент. Поэтому бетоны на пуццолановом портландцементе целесообразно подвергать пропариванию. Бетоны, приготовленнма. ш.пуццолановых портландцементах. боле е вод ос тойкиж оницаемы^ ~чеж najiopT л андце ментах. Применяют пуццолановый портландцемент для изготовления как сборных, так и монолитных бетонных и железобетонных изделий и конструкций, подземных и подводных частей сооружений, подвергающихся воздействию сульфатных вод. В течение первых двух недель бетоны необходимо увлажнять, предохранять от высыхания, так как в сухих условиях твердение бетона на этом цементе практически прекращается. <иШлакопортландцемент изготовляют совместным помолом портландцементного клинкера (79...20%), гранулированного доменного шлака (21...80%) и гипса (не более 5%). Допускается раздельный помол компонентов и последующее тщательное их смешивание. Доменный шлак по своему химическому составу близок к портландце- ментному клинкеру, поэтому его можно вводить в большом количестве, что дает снижение стоимости шлакопортландцемента на 20...25%, он экономически выгоднее, чем портландцемент. Шлакопортландце- мент выпускается трех марок: 300, 400 и 500. Он сероватого цвета с голубым оттенком, отличается от других видов цемента наличием металлических частиц, выявляемых при помощи магнита. Сроки схватывания как у портландцемента, он менее экзотермичен, имеет меньшую усадку и набухание, большую стойкость в пресных и сульфатных водах. Тонкость помола и равномерность изменения объема как у портландцемента, нормальная густота 26...30%. Плотность в рыхлом состоянии 1000... 1200 кг/м3, в уплотненном —1400...1800 кг/м3. Недостатками^., являютаяищниженная по сравнению jlобыкно-_ свиным портландцементом морШЩЙШШ,^ замедленное нарастание) Др^асщИр в^щащьн^^щкж, твердения. Твердение ускоряется при повышении температуры и влажности. Бетоны на шлакопорт- ландцементе, подвергаемые тепловлажностной обработке ^при 80...95 °С, набирают более высокую прочность, чем бетоны на портландцементе той же марки, твердеющие в аналогичных условиях. Шлакопортландцемент применяют для изготовления сборных Щ \ железобетонных изделий и конструкций, твердеющих в пропарочных камерах, для конструкций горячих цехов, в гидротехнических сооружениях, пбд;^.ергаюшихся сульфатной^агрессии. Из него приготовляют кладочные и штукатурные растворы. Не рекомендуется использовать при зимних бетонных работах. 7.9. СПЕЦИАЛЬНЫЕ ЦЕМЕНТЫ Специальные цементы отличаются от портландцемента и его разновидностей видом исходного сырья, технологией производства, химическим и минералогическим составами, свойствами и областями применения. В эту группу гидравлических вяжущих входят глинозе- пуццолановое вяжущее вещество,, напрягающий цемент. Глиноземистый цемент (ГОСТ 969—77). По минералогическому составу и техническим свойствам отличается от портландцемента. Х^инозямистый цемент— быстротвердеющее и высокопрочное вяжущее вещество, получаемое обжигом и последующим тонким измельчением сырьевой смеси известняков СаС03 и бокситов (А203). В состав клинкера входит однокальциевый алюминат СаО • А203, определяющий быстрое твердение и другие свойства глиноземистого цемента. Марки глиноземистого цемента, определяемые по результатам испытания образцов трехсуточного возраста: 400, 500 и 600. Портландцемент набирает такую прочность только через 28 сут нормального твердения. Уже в первые сутки твердения глиноземистый цемент набирает более 50% марочной прочности. При столь быстром твердении он обладает нормальными сроками схватывания: начало схватывания не ранее 30 мин, конец — не позднее 12 ч от начала за- творения. Глиноземистый цемент обладает высокой экзотермией — тепловыделение при твердении в 1,5 раза больше тепловыделения портландцемента. Поэтому применять его для бетонирования массивных конструкций не рекомендуется. Однако после полного затвердения он может выдерживать нагрев до 900 °С и поэтому его применяют для приготовления жаростойких бетонов. Глиноземистый цемент коррозионно-стоек в сульфатных, морских и углекислых водах. Широкое его применение ограничивается его высокой стоимостью (он в 4 раза дороже портландцемента). Глиноземистый цемент применяют в специальных сооружениях, для изготовления быстротвердеющих и жаростойких бетонов и строительных растворов, при аварийно-ремонтных и монтажных работах, а также зимнем бетонировании, для изготовления расширяющегося и безусадочного цементов. Смешивать глиноземистый цемент с портландцементом нельзя, так как кроме снижения его прочности, может произойти разрушение этого смешанного вяжущего при твердении. Расширяющиеся и безусадочные цементы. Цементный камень при твердении на воздухе дает усадку, которая является причиной усадочных трещин. Поэтому обычные цементы не могут обеспечить водонепроницаемость при заполнении швов между панелями, заделке трещин, гидроизоляции туннелей, стволов шахт и других работах. Для решения этих проблем созданы безусадочные или расширяющиеся цементы (расширение 0,2... 1,0%). Этамцементы отличаются спосо^шетью^1ЕфЖ:л:вердши1? во влкжных условиях незначительно ра<£ш^ давать усадки при твеудении на воздухе. Выпускают три вида расшйряюЕДихся цементов: водонепрони- ^ ца^ цемент, гйпсоглинЬземистыи'" раешшэяю- щийся^емент и.безусадочный цемент. Водонепроницаемый расширяющийся цемент (ВРЦ) — быст- росхватывающий и быстротвердеющий цемент, изготовленный совместным помолом глиноземистого цемента — 70...76%, гипса — 20...22% и высокоосновного гидроалюмината кальция (4СаО • А1203 -12Н20) — 10... 11%. Расширяющее воздействие оказывает образующийся при реакции с водой минерал эттрингит— ЗСаО* А1203 -3CaS04 -31Н20 с большим увеличением кристаллической фазы в объеме. Цемент является гидравлическим вяжущим, сроки схватывания: начало схватывания не ранее 4 мин, окончание — не позднее 12 мин. Он имеет марку 500 через 28 сут, но уже через 6 ч твердения набирает прочность не менее 7,5 МПа. Отличается высокой плотностью, водонепроницаемостью, пониженной морозостойкостью и может применяться только при положительных температурах. ВРЦ применяют для зачеканки и гидроизоляции тюбингов, раструбных соединений, создания гидроизоляционных покрытий, заделки трещин и стыков в железобетонных конструкциях и т.д. Гипсоцементно-пуццолановое вяжущее. Портландцемент и его разновидности имеют существенный недостаток — они медленно схватываются и медленно твердеют. Гипсовые вяжущие, наоборот, быстро схватываются и быстро твердеют, но обладают низкой водостойкостью. Получить смешанное вяжущее из этих разных по своим свойствам вяжущих было заманчиво. При твердении смеси гипса с цементом получается неустойчивый материал, который через несколько месяцев разрушается. В 60-е годы профессор А.В. Волженский предложил смешанное вяжущее, обладающее достоинствами гипса и цемента и в большей степени лишенное их недостатков, — гипсоцементно-пуццолановое вяжущее (ГЦПВ). Его получают тщательным смешиванием 50...75% полуводного гипса, 15...25% портландцемента или шлакопортландцемента и 10...25% активной минеральной добавки. ГЦПВ характеризуется повышенной водостойкостью, быстрым твердением. Через 2...3 ч вяжущее набирает 40% марочной прочности. Растворы на ГЦПВ имеют прочность при сжатии 20 МПа, морозостойкость F25...F50. Гипсоцементно-пуццолановые вяжущие применяют для устройства оснований полов, санитарно-технических кабин, стеновых панелей и других изделий. Напрягающий цемент (НЦ) состоит из 65...75% портландцемента, 13...20% глиноземистого цемента и 6... 10% гипса. При определенных условиях твердения в процессе расширения этот цемент создает в арматуре предварительное напряжение, независимо от расположения арматуры в железобетонной конструкции. Таким образом, химическая энергия вяжущего вещества используется для получения предварительно напряженных конструкций без применения механического или термического способов. Расширение НЦ в свободном состоянии составляет 3...4%, в ограниченном-— 0,25...0,75%. Этот цемент характеризуется быстрым схватыванием и быстрым твердением: начало схватывания наступает не ранее чем через 30 мин, а окончание — не позднее чем через 4 ч после затвердения. Прочность НЦ при сжатии через 1 сут не менее 15 МПа, через 28 сут твердения — 50 МПа. Напрягающий цемент применяют для газонепроницаемых конструкций, хранилищ бензина, подводных и подземных напорных сооружений, спортивных объектов, так как конструкции на НЦ отличаются повышенной трещиностойкостью. Контрольные вопросы и задания 1. Что называют минеральным вяжущим веществом, в чем его назначение? 2. Какие вяжущие называют воздушными и гидравлическими, в каких условиях их можно применять? 3. Охарактеризуйте глину как вяжущее вещество. 4. Из какого сырья и как получают воздушную известь? 5. Назовите способы гашения воздушной извести. 6. Какими свойствами обладает воздушная известь и где ее применяют? 7. Дайте классификацию гипсовых вяжущих. 8. Назовите характерные свойства строительного гипса и область применения. 9. Что такое гидравлическая известь, что придает ей способность твердеть в воде? 10. Назовите особенности и виды магнезиальных вяжущих. 11. Какие разновидности жидкого стекла вы знаете, где применяют жидкое стекло? 12. Что такое портландцемент и из каких сырьевых материалов его изготовляют? 13. Расскажите о способах производства портландцемента. 14. Охарактеризуйте минералы портландцементного клинкера. 15. Назовите периоды твердения портландцемента и кратко охарактеризуйте каждый из них. 16. Расскажите о свойствах и применении портландцемента. 17. Назовите основные разновидности портландцемента. 18. Укажите особенности пластифицированного и гидрофобного портландцементов. 19. Расскажите о цементах с минеральными активными добавками: пуццолановом и шлакопортланд- цементе, их достоинства и недостатки. 20. Перечислите специальные виды цемента.

ГЛАВА 8. БЕТОНЫ 8.1. ОБЩИЕ СВЕДЕНИЯ О БЕТОНАХ И ИХ КЛАССИФИКАЦИЯ Бетон — это искусственный камень, полученный в результате твердения рационально подобранной, тщательно перемешанной и уплотненной смеси, состоящей из вяжущего вещества, воды, мелкого и крупного заполнителей. Смесь этих материалов до затвердевания называют бетонной смесью. Вяжущее вещество и вода являются активными составляющими бетона. После затворения бетонной смеси водой образовавшееся цементное тесто обволакивает зерна заполнителей, придавая подвижность бетонной смеси, а после затвердевания связывает их в искусственный камень — бетон. Мелкий заполнитель — песок и крупный заполнитель — щебень или гравий образуют жесткий скелет, или остов, бетона. Заполнители в бетоне занимают 80...85% объема, придают бетону прочность, уменьшают его усадку и экономят расход вяжущих материалов. Бетон как строительный материал был известен еще древним строителям. В Древнем Риме бетон использовали при возведении куполов, сводов, триумфальных арок, массивных сооружений, применяя в качестве вяжущего глину, гипс, известь, асфальт. Затем использование его в строительстве почти прекратилось, и только в конце XIX в. в связи с изобретением портландцемента снова стали широко применять бетон для строительства различных инженерных сооружений. Применение бетона как эффективного строительного материала было подготовлено трудами русских ученых Н.А. Белелюбского, И.Г. Малюги. Вопросам общей технологии и теории бетонов, исследованию физико-механических свойств их различных видов, защите бетонов от коррозии, повышению долговечности, способам производства зимних бетонных работ посвящены исследования ряда ученых — С.А. Миронова, Н.А. Попова, В.М. Москвина, К.Д. Некрасова, А.Е. Десова, Г.И. Горчакова, Ф.М. Иванова и др. В настоящее время бетоны относятся к самым массовым по применению в строительстве материалам благодаря их высокой прочности, надежности и долговечности при работе в конструкциях зданий и сооружений. Бетон — один из основных конструкционных материалов. Его широко используют в гражданском, промышленном, гидротехническом, жилищном, дорожном и других видах строительства. Из бетона изготовляют самые разнообразные по форме и размерам бетонные и железобетонные строительные изделия и конструкции. Согласно ГОСТ 25192—82 бетоны классифицируют по следующим признакам: по средней плотности, виду вяжущего, виду заполнителей, структуре, условиям твердения, по назначению. По плотности бетоны подразделяют на особо тяжелые (плотностью более 2500 кг/м3), тяжелые (1800...2500 кг/м3), легкие (500... 1800 кг/м3) и особо легкие (теплоизоляционные) (менее 500 кг/м3). По виду вяжущего бетоны могут быть на основе: цементных вяжущих (приготовляемые на клинкерных цементах), известковых вяжущих (силикатные бетоны), шлаковых вяжущих (шлакобетон), гипсовых вяжущих (гипсобетон) и специальных вяжущих (асфальтобетон — на битумных вяжущих, бетонополимеры — на минеральном вяжущем, пропитанном мономерами или полимерами с их последующим отверждением). По виду заполнителей бетоны подразделяют на: плотных, пористых и специальных заполнителях (барит, чугунный скрап, стальная стружка и др.). Плотные заполнители — кварцевый песок, гравий и щебень, входят в состав тяжелых бетонов, для приготовления легких бетонов используют природные и искусственные пористые заполнители, для особо тяжелых бетонов — специальные заполнители. В зависимости от крупности зерен заполнителя различают бетоны мелкозернистые (размер зерен до 10 мм) и крупнозернистые (размером 10...150 мм). В зависимости от структуры бетоны подразделяются на бетоны плотной структуры, у которых пространство между зернами заполнителя наполнено затвердевшим вяжущим и порами вовлеченного в него воздуха или газа, в том числе образующимися за счет применения добавок, регулирующих пористость в объеме не более 7%; бетоны поризованной структуры, у которых пространство между зернами заполнителя не полностью заполнено или совсем не заполнено мелкими заполнителями и затвердевшим вяжущим, поризованными добавками, регулирующими пористость в объеме более 7%; ячеистые бетоны, у которых основную часть объема составляют равномерно распределенные поры в виде ячеек, полученные с помощью газо- или пенообр аз ов ате л ей. По условиям твердения бетоны подразделяют на твердеющие: в естественных условиях, в условиях тепловлажностной обработки при атмосферном давлении и в условиях тепловлажностной обработки при давлении выше атмосферного (автоклавного твердения). По назначению бетоны подразделяются на конструкционные (для несущих и ограждающих конструкций зданий и сооружений) и специальные (жаростойкие, химические, декоративные, радиационно- защитные, теплоизоляционные и др.). 8.2. МАТЕРИАЛЫ ДЛЯ ТЯЖЕЛОГО БЕТОНА К материалам для тяжелого бетона относят вяжущие вещества, воду затворения, заполнители — мелкий (песок) и крупный (гравий или щебень). Качество исходных материалов в значительной степени влияет на свойства бетона: его прочность, морозостойкость, коррозие- стойкость и др. Все материалы можно применять после проверки соответствия их качества требованиям ГОСТов. Цемент. В качестве вяжущих можно применять все виды цементов: портландцемент обычный, пластифицирующий, сульфато- стойкий, пуццолановый, шлакопортландцемент и др. При выборе разновидности цемента учитывают характер конструкции, условия ее эксплуатации. Кроме выбора разновидности вяжущего обосновывают также и его марку в зависимости от требуемой прочности бетона, морозостойкости, усадки и других свойств. Важно правильно назначить марку цемента. Бетон с наилучшими свойствами и наиболее экономичный (с минимальным расходом вяжущего) можно получить, если марка цемента будет в 1,5...2,5 раза выше требуемой марки бетона. Для тяжелых бетонов рекомендуются следующие марки цементов: Марка бетона М100 М150 М200 М300 М400 М500 М600~~ Марка цемента 300 300 400 400 500 1550-6001 600~ Если марка имеющегося цемента выше, рекомендуется ввести в состав минеральную добавку (тонкоизмельченные известняки, доломиты и др.). Это будет способствовать экономии цемента. Таким образом, выбор вида и марки цемента зависит от заданной прочности бетона, условий его твердения и условий эксплуатации бетонных конструкций. Вода для бетонов, для поливки твердеющего бетона и промывки заполнителей должна отвечать требованиям СТБ 114—98. Для приготовления бетонных смесей применяют питьевую или природную воду, не содержащую вредных примесей, затрудняющих схватывание и твердение бетона. Водородный показатель воды (рН) не должен быть менее 4 и более 12,5. В воде, применяемой для затворения бетонной смеси и поливки бетона, не должно быть окрашивающих примесей. Допускается содержание сульфатов (в пересчете на S04) не более 2700 мг/л и всех солей не более 5000 мг/л. Сточные и болотные воды, содержащие жиры, растительные масла, кислоты, нефтепродукты, сахар и т.п., нельзя применять для приготовления бетона. Морскую и другую воду, имеющую минеральные соли, можно использовать только тогда, когда общее количество солей не превышает 2%. Во всех случаях морские соли могут выступать на поверхности бетона и вызывать коррозию стальной арматуры. Питьевую воду можно применять для приготовления бетонов без дополнительных исследований и анализов. Пригодность природной воды для бетона устанавливают химическим анализом и сравнительными испытаниями бетонных образцов на прочность, изготовленных на данной и на питьевой чистой воде и испытанных в возрасте 28 сут нормального твердения. Воду считают пригодной, если приготовленные на ней образцы имеют прочность не меньшую, чем образцы на питьевой воде. Мелкий заполнитель. Мелким заполнителем для бетонов является песок. Он должен отвечать требованиям ГОСТ 8736—93. Песок представляет собой зерновую смесь с размерами зерен от 0,16 до 5 мм. В состав песка могут входить примеси: пылевидные частицы размером 0,16...0,005 мм; глинистые частицы размером менее 0,005 мм и обломки горных пород размером более 5 мм. Химический состав песка зависит от состава горной породы, из которой он образовался в результате ее выветривания. В природе наиболее распространены кварцевые пески, реже встречаются известняковые, полевошпатовые, ракушечные и др. В кварцевом песке кроме зерен кварца могут находиться зерна полевого шпата, пластинки слюды и зерна других минералов. Пески делят на природные и дробленые. Природный песок представляет собой неорганический сыпучий материал с крупностью зерен до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке песчаных и песчано-гравийных месторождений. Природные пески в зависимости от условий залегания подразделяют на речные, морские и горные. или овражные. Зерна речного и морского песка округлые и гладкие, так как истираются при переносе водой. Они более чистые, т.е. в них содержится меньше глинистых и пылевидных частиц, чем в горном песке. В морском песке часто имеются примеси известняковых зерен, обломки раковин, остатки водорослей, что снижает его качество и может понизить прочность бетонов. Зерна горного песка остроугольные и шероховатые, что обеспечивает хорошее сцепление его с вяжущим веществом. Но в горных песках содержится много глинистых и пылевидных частиц. Промывка песка сложна и дорога. На качество бетона большое влияние оказывает зерновой (гранулометрический) состав песка и количественное содержание в нем различных примесей: пылевидных, илистых и органических. Содержание их устанавливают методом отмачивания, методом мокрого просеивания или фотоэлектрическим методом. Он основан на сравнении степени прозрачности чистой воды и суспензии, полученной при промывке песка. Пылевидные, глинистые и илистые примеси увеличивают поверхность заполнителя, они обволакивают зерна песка, чем затрудняют сцепление вяжущего с его поверхностью, вызывают увеличение расхода вяжущего. Таких примесей в песке для бетона должно быть не более 3%, в том числе не более 0,15% глин. Глинистые и пылевидные частицы в песке повышают водопотребность бетонных смесей и приводят к снижению прочности и морозостойкости бетона. Простейшую качественную оценку чистоты песка производят путем растирания в руках горстки влажного песка: чистый песок не пачкает рук. Песок от примесей очищают водой в машинах- пескомойках. Испытание песка для строительных работ проводят по ГОСТ 8735—88. Зерновой состав песка характеризуется содержанием в нем зерен различного размера. Зерновой состав песка определяют просеиванием сухого песка через стандартный набор сит. Пробу взвешивают с погрешностью 0,1% массы, высушив песок до постоянной массы в сушильном шкафу при (105 ± 5) °С. Стандартный набор сит для песка включает сита с круглыми отверстиями диаметрами 5; 2,5 мм и сита проволочные со стандартными квадратными ячейками № 125; 063; 0315; 016. Пробу песка просеивают через сита с круглыми отверстиями диаметром 5 мм. Из пробы песка, прошедшего через указанное сито, отвешивают 1000 г песка и просеивают через набор сит с круглыми отверстиями диаметром 2,5 и с сетками № 125; 063; 0315; 016 ручным или механизированным способом. Остатки песка щ, г, на каждом сите взвешивают и вычисляют их значение в процентах от пробы по формуле (частные остатки — а-) ai == (щ/гп)100, где т — масса песка,г. Затем находят полный остаток, %, на- каждом сите по формуле: где 5> а125 ••• ai — частные остатки на соответствующих ситах, %. Песок характеризуется значением модуля крупности — Мк. Модуль крупности песка без зерен размером 5 мм определяют как частное от деления на 100 суммы полных остатков (%) на всех ситах по формуле Мк = (А2 5 # А125 + А0>63 + А0 315 * Щ0 /100, где А2 5; Аг 25... А016 — полные остатки на ситах, %.

Результат определения зернового песка оформляют в соответствующие таблицы или изображают в виде кривой просеивания. Для бетона рекомендуется применять крупный и средний песок с модулем крупности 2...3,25. В песке, предназначенном для бетонов, допускаются зерна гравия или щебня размером более 10 мм в количестве до 0,5% (по массе); зерна размером 5... 10 мм допускаются в количестве не более 5% по массе; содержание зерен, проходящих через сито с сеткой Nq 016, не должно превышать 10%. Плотность зерен кварцевого песка 2600...2700 кг/м3. Насыпная плотность песка 1400... 1600 кг/м3 зависит от степени уплотнения, влажности песка, а также от зернового и минералогического состава. Наименьшая насыпная плотность кварцевых песков соответствует влажности 5...7% по массе. Крупный заполнитель. В качестве крупного заполнителя для приготовления тяжелого бетона применяют гравий или щебень. Они должны отвечать требованиям ГОСТ 8267—93. Гравий — неорганический зернистый сыпучий материал крупностью свыше 5 мм, получаемый рассевом природных гравийно- песчаных смесей. Зерна гравия имеют округлую форму и гладкую поверхность. В нем могут содержаться зерна высокой прочности, например гранитные, и слабые зерна пористых известняков. Гравий по условиям залегания делится на речной, морской и горный (овражный). Горный гравий обычно загрязнен примесями, речной и морской — более чистые. Вода истерла зерна речного и морского гравия и придала им округлую форму и гладкую поверхность. Зерна овражного гравия малоокатанные (щебневидные), что улучшает сцепление его с цементно-песчаным раствором. Щебень — неорганический зернистый сыпучий материал с зернами крупностью свыше 5 мм, получаемый дроблением горных пород, гравия и валунов или некондиционных отходов горных предприятий. Полученную смесь зерен различных размеров (5...70 мм) рассеивают на отдельные фракции. Отсеянные частицы размером менее 3 мм используют в качестве песка. Щебень дробят на камнедробилках из гранита, диабаза и других изверженных пород, а также из плотных осадочных пород— известняка, доломита и видоизмененных пород — кварцита. Куски щебня имеют остроугольную форму и шероховатую поверхность, поэтому его сцепление с цементно- песчаным раствором более прочное, чем у гравия. Содержание в щебне вредных органических примесей незначительно. Щебень и гравий выпускают в виде следующих основных фракций: от 5 до 10 мм; свыше 10 до 20 мм; свыше 20 до 40 мм; свыше 40 до 70 мм и смеси фракций от 5 до 20 мм. В каждой фракции должны быть зерна всех размеров — от наибольшего (D) до наименьшего (d) для данной фракции. Для приготовления бетона более экономичен предельно крупный гравий или щебень, так как благодаря его меньшей суммарной поверхности зерен требуется меньше цемента для получения прочного бетона.. Наибольшая крупность зерен заполнителя зависит от размеров бетонируемой конструкции и расстояния между стержнями арматуры. Так, для балок, колонн, рам наибольший размер зерен должен быть не более 3/4 наименьшего расстояния между стержнями арматуры, а для плит — не более 1/2 толщины плиты; для бетонирования тонкостенных густоармируемых конструкций используют заполнитель крупностью до 20 мм; для массивных конструкций — до 40 мм, для гидротехнических сооружений — 70 мм и более. Содержание зерен крупнее установленного наибольшего размера допускается не более 5% по массе крупного заполнителя.

Зерновой состав каждой фракции или смеси фракций должен находиться в пределах, указанных в табл. 8.2.

Для приготовления бетона наиболее выгодна форма зерен: для гравия — яйцевидная или шаровая; для щебня — близкая к кубу или тетраэдру. Содержание зерен пластинчатой (лещадной) и игловатой формы в гравии или щебне не должно превышать 15% по массе. Прочность гравия и щебня характеризуют маркой, определяемой по дробимости щебня (гравия) при сжатии (раздавливании) в цилиндре. Марки прочности: 1400, 1200, 1000, 800, 400 и 300. Морозостойкость щебня и гравия характеризуют числом циклов замораживания и оттаивания, при котором потери (в % по массе щебня и гравия) не превышают установленных норм — 10%. По этому признаку они подразделяются на восемь марок— F15; F25; F50; F100; F150; F200; F300 и F400. Содержание пылевидных и глинистых частиц (размером менее 0,05 мм) в щебне и гравии М800 не более 1%; М600...М800 — не более 1% для изверженных и метаморфических горных пород, а для осадочных— М600...М1200 — 2% и М200...М400 — 3% по массе. Содержание глины в комках не более 0,25%. Сернистые и сернокислые соединения (гипс, серный колчедан и др.) способствуют коррозии бетона. Их содержание в пересчете на S03 не должно превышать 1% по массе. Хорошим зерновым составом считается тот, в котором имеются зерна разной величины, так как при этом пустотность заполнителя оказывается наименьшей. Испытания гравия и щебня проводят по ГОСТ 8269—87. Зерновой состав щебня (гравия) определяют путем рассева пробы на стандартном наборе сит с размерами отверстий 70, 40, 20, 10 и 5 мм. Пробу гравия (щебня) 5 или 10 кг просеивают ручным или механическим способом через сита, собранные последовательно в ко- 4 лонку, начиная снизу с сита с отверстиями наименьшего размера. Продолжительность просеивания должна быть такой, чтобы при контрольном интенсивном ручном встряхивании каждого сита в течение 1 мин через него проходило не более 0,1% общей массы навески. По результатам просеивания вычисляют частный остаток на каждом сите а-, %, по формуле: ai = (mi I т)Ю0, где m- — масса остатка на данном сите, г; т — масса пробы, г. Затем определяют полные остатки на каждом сите (в % от массы пробы), равные сумме частных остатков на данном и всех ситах с большими размерами отверстий, и устанавливают наибольшую D и наименьшую d крупность зерен заполнителя. За наибольшую крупность зерен гравия (щебня) принимают размер отверстия верхнего си- та, на котором полный остаток превышает 5% навески. Наименьшая крупность зерен гравия (щебня) соответствует размеру отверстия первого снизу сита, полный остаток на котором составляет не менее 95%. Кроме того, вычисляют значения 0,5(с£ + D) и 1,25D. Результаты просеивания крупного заполнителя наносят на график, откладывая по горизонтали размеры отверстий сит: d\ 0,5(<i + D); D; 1,25D\ по вертикали откладывают полные остатки на ситах (в %). Данные зернового состава заполнителя должны располагаться в пределах заштрихованной площади (рис. 8.1). Объем пустот в гравии не должен превышать 45, а в щебне— 50%. Для уменьшения пустотности заполнителя смешивают в определенных соотношениях отдельные фракции зерен. Предварительно пригодность гравия и щебня для бетонов различных классов оценивают по степени их дробимости при сжатии в стальном цилиндре. По этому показателю крупный заполнитель подразделяют на марки: Др 8; Др 12; Др 16 и Др 24 (цифры показывают предельное количество в % по массе мелких зерен диаметром менее 5 мм, образовавшихся при раздавливании пробы материалов). Так, для бетона класса В25 и выше рекомендуется щебень или гравий марки Др 8, а для бетона класса В15 и ниже — Др 12. Окончательно пригодность крупного заполнителя для бетона требуемой прочности устанавливают испытанием образца из бетона на данном заполнителе. Гравий имеет преимущества перед щебнем: он встречается в природе в раздробленном состоянии и дробить приходится только крупные куски. Кроме того, бетонная смесь на гравии имеет большую подвижность из-за меньшего трения между зернами заполнителя и цементным раствором. К достоинствам щебня можно отнести хорошее сцепление его с цементным раствором при затвердевании, что обеспечивает требуемую прочность бетона и меньшую загрязненность вредными примесями.

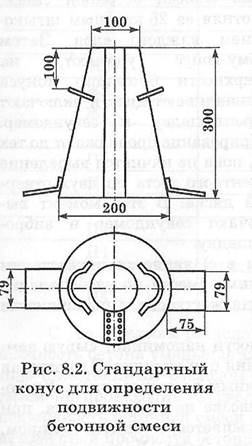

При выборе крупного заполнителя (гравия или щебня) исходят из их стоимости и других экономических показателей. Для приготовления высокопрочных бетонов рекомендуется применять щебень. 8.3. СВОЙСТВА БЕТОННОЙ СМЕСИ Бетонной смесью называют смесь вяжущих, заполнителей, затворителей и, при необходимости, добавок до ее укладки. Свойства бетонной смеси определяют качество и свойства полученного из нее бетона. Основными свойствами бетонной смеси являются удобоукла- дываемость и нерасслаиваемость. Удобоукладываемость — реолого-технологический показатель бетонной смеси, который характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием собственной, массы или механических воздействий. Удобоукладываемость бетонной смеси оценивают подвижностью или жесткостью. Jttode^ — свойство бетон ной смеси растекаться под действием собственной массы. Для определения подвижности бетонной смеси служит стандартный конус (ГОСТ 10181.1—81). Это металлическая форма открытая с__ обеих сторон в виде усеченного конуса4^- высотой 300 мм, диаметром нижнего основания 200 м, верхнего — 100 мм (рис. 8.2). Форму-конус смачивают изнутри водой и устанавливают на плоскую горизонтальную поверхность. Затем через верхнее отверстие ее заполняют бетонной смесью в три приема, каждый раз слой уплотняется 25-кратным штыкованием металлическим стержнем диаметром 16 и длиной 650 мм. Избыток, смеси срезают кельмой вровень с краями формы. Форму медленно поднимают вертикально вверх за ручки и устанавливают рядом с отформованным бетонным конусом. Бетонный конус, освобожденный от формы, оседает под действием собственной массы. Мерой подвижности служит величина а, см, которую измеряют линейкой. Чем больше осадка конуса, тем подвижнее бетонная смесь. Согласно СТБ 1035—96 в зависимости от показателя удобоукладываемости бетонные смеси подразделяют на пять групп: сверхжесткие, жесткие, низкопластичные, пластичные и литые. Группы подразделяются на марки.

Жесткость (Ж) — свойство бетонной смеси растекаться и заполнять форму под действием вибрации. Для определения жесткости бетонной смеси служит технический вискозиметр, который состоит изцилиндрической формы высотой 200 мм с внутренним диаметром 240 мм с закрепленным на ней устройством для измерения осадки бетонной смеси в виде направляющего штатива, штанги и металлического диска с шестью отверстиями (рис. 8.3). Прибор закрепляют на виброплощадке и помещают в него форму-конус, которую заполняют тремя слоями бетонной смеси, уплотняя ее 25-кратным штыкованием каждого слоя. Затем форму-конус удаляют, на поверхности бетонного конуса устанавливают диск и включают виброплощадку и секундомер. Вибрирование продолжают до тех пор, пока не начнется выделение цементного теста из двух отверстий диска. В этот момент выключают секундомер и виброплощадку. ,Мр£МЯ.вибрирования (выражается Fj^L-gBДЯеж?г-пущз^тргтрм жест^сти ^оето Марки бетонных смесей по удобоуклады- ваемости и соответствующие им значения жесткости и подвижности приведены в табл. 8.3. Жесткая бетонная смесь по влажности напоминает сырую землю. Она требует длительного вибрирования при укладке. Пластичная смесь хорошо уплотняется кратковременным вибрированием. Удобо- укладываемая бетонная смесь при перевозке не расслаивается, при определении ее подвижности она не рассыпается, а садится целиком, от нее отде

|

|||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 775; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.017 с.) |