Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 7. Минеральные вяжущие веществаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте 7.1. ОБЩИЕ СВЕДЕНИЯ О МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВАХ И ИХ КЛАССИФИКАЦИЯ Практически ни одно здание и сооружение не строится без применения тонкодисперсных материалов, которые при затворении водой (или водными растворами) образуют пластичное тесто, способное связывать в монолит каменные материалы и изделия и в процессе твердения превращаться в камень. Такие материалы получили название вяжущие вещества. Строительные вяжущие вещества по составу подразделяются наминеральные (неорганические) и органиче- скиеЛЗ этой главе будут рассмотрены минеральные вяжущие вещества. Минеральными вяжущими веществами называют порошкообразные (кроме жидкого стекла) тонкодисперсные вещества, образующие при смешивании с водой (затворении) пластичную массу, способную схватываться, затвердевать и превращаться в искусственный камень. Схватывание — это физико-химический процесс, при котором плагстичная^масса (тесто) становится вязкой, теряет свою подвижность, но еще не имеет прочности. Твердение, — это физико-химический процесс, при котором схватившееся тесто набирает прочность и превращается в искусственный камень. Минеральные вяжущие в зависимости от состава и важнейших свойств подразделяются на две основные группы — -воздушные и гидравлические. Воздушнь^^вяэ/сущие вещества после смешивания с водой способны схватываться, твердеть, сохранять и повышать свою прочность только на воздухе. К этой группе вяжущих относятся воздушная известь, гипсовые, магнезиальные вяжущие, жидкое стекло, кислотоупорный цемент. ^J^j^^Su^ecKue вяжущие вещества после смешивания с водой способны схватываться, твердеть, сохранять и повышать свою прочность не только на воздухе, но и в воде. К этой группе вяжущих относятся гидравлическая известь, портландцемент, его разновидности, специальные цементы. Древнейшим естественным вяжущим является необожженная глина. При смешивании с водой она образует пластичное глиняное тесто, которое при высыхании твердеет, прилипает к другим материалам (камню). Однако глина имеет и существенные недостатки: невысокую прочность камня и низкую водостойкость. Более прочные материалы изготовляют на основе вяжущих веществ, получаемых искусственно — путем обжига. Негашеная комовая известь имеет плотность 900... 1100 кг/м3 и является полупродуктом. Для получения товарной продукции известь гасят или тонко измельчают (так называемая «смирновская известь» — в честь инженера-новатора, предложившего этот способ). Гашение извести. Гасят известь водой. Реакция соединения извести с водой протекает очень энергично. Выделяется тепло, резко повышается температура извести и воды, которая может закипеть. Поэтому негашеную известь называют «кипелкой». Гидратация происходит по реакции СаО + Н20 = Са(ОН)2 + Q. При гашении куски комовой извести увеличиваются в объеме и распадаются на мельчайшие (до 0,001 мм) частицы. В зависимости от количества взятой для гашения воды получают гидратную известь («пушонку»), известковое тесто или известковое молоко. Гидро^ представляет собой «пушистый» белый по рошок, состоящий из частиц гидроксида кальция. Для гашения берут 50...70% воды от массы извести. Теоретический расход воды для гашения извести в пушонку 32,1%. Практически воды берут в 2,0...2,5 раза больше, так как в результате выделения тепла при гашении происходит парообразование и часть воды удаляется с паром. Плотность гидратной извести в рыхлом состоянии 400...450, в / уплотненном — ^QQl^.7.0£Lject/mL В пушонку известь гасят в специальных машинах — гидраторах. Известковое тесто представляет собой пластическую массу белого цвета плотностью 1400 кг/м3. Для гашения воды берут в три- четыре раза больше, чем извести. Объем теста в 2...3,5 раза превышает объем исходной извести-кипелки. Если объем извести увеличивается не менее чем в три раза, известь называют жирной, если не менее чем в 2,5 раза — тощей. Гашение в известковое тесто осуществляется в специальных из- вестегасильных машинах. Известковое молоко. Для гашения в молоко берут большое количество воды — в 8... 10 раз превышающее теоретически необходимое. Твердение извести. Известь твердеет очень медленно и прочность известкового камня невелика. Известковое тесто при твердении дает большую усадку и сильно растрескивается вследствие испарения воды. Известковое тесто долго сохраняется в пластичном состоянии, т.е. у извести нет ни начала, ни конца схватывания. Поэтому известь в чистом виде в строительстве не применяется, а используют ее в виде раствора, т.е. в смеси с песком. Песок создает устойчивый скелет предупреждающий усадку и облегчающий выделение воды. При твердении известкового раствора одновременно протекает несколько процессов. 1. Происходит испарение воды и высыхание извести, уплотняется гидроксид кальция, расстояние между мельчайшими частицами Са(ОН)2 уменьшается — частицы слипаются. 2. Коллоидные системы переходят в кристаллические, образуются сростки в виде Са(ОН)2. 3. Карбонизация извести с образованием кристаллических сростков из кристаллов карбоната кальция СаС03, происходящая по реакции Са(ОН)2 +С02 = CaCOg + Н20. При твердении растворов в течение 1 мес в обычных условиях прочность при сжатии составляет 0,5... 1 МПа, а в возрасте нескольких десятков лет 5... 7 МПа. Для ускорения твердения растворных и бетонных смесей с использованием молотой негашеной извести в их состав вводят хлористый кальций, а для замедления твердения в начальный период добавляют гипс, серную кислоту и сульфитно-спиртовую барду. Свойства воздушной извести. Наиболее важные показатели качества извести: активность — процентное содержание оксидов (СаО + MgO); количество непогасившихся зерен (недожог и пережог); время гашения. Согласно ГОСТ 9179—77 комовую известь в зависимости от содержания активных СаО + MgO и количества непогасившихся зерен подразделяют на три сорта: I сорт содержит активных оксидов не менее 90%, непогасившихся зерен до 7%; II сорт — соответственно не менее 80 и до 11%; III сорт — не менее 70 и до 14%. По скорости гашения комовая известь бывает: быстрогасящая- ся — время гашения до 8 мин, среднегасящаяся — время гашения до 25 мин и медленно гасящаяся — время гашения более 25 мин. Чем выше активность извести, тем быстрее она гасится и тем больше выход известкового теста. Негашеная комовая известь имеет насыпную плотность 1600...1700 кг/м3. Негашеная молотая известь бывает с добавками (10...20% гидравлических добавок — шлак, зола) и без добавок. Комовую молотую известь без добавок подразделяют на три сорта, а с добавками — на два; ее насыпная плотность 900... 1100 кг/м3. Степень измельчения (тонкость помола) -^ТЩня из основных характеристик вяжущего. Тонкость помола извести характеризуется остатками на ситах № 02 и 008, которые должны составлять соответственно 1,5 и 15% от массы просеиваемой пробы. Прочность воздушной извести стандартом не нормируется, однако не учитывать ее нельзя. Молотая негашеная известь через 28 сут твердения обеспечивает прочность 5 МПа, а пушонка и известковое тесто — 0,5... 1 МПа. Широкое применение воздушной извести в строительстве обусловлено простотой ее производства и сравнительно низкой стоимостью. Применяют ее для приготовления простых и сложных штукатурных и кладочных растворов с добавкой цемента. При производстве силикатного кирпича и силикатобетонных изделий (блоков для наружных и внутренних стен, панелей перекрытий, колонн, балок и др.) смешанные известково-цементные растворы отличаются большей пластичностью, чем цементные, и более высокой прочностью, чем известковые. Воздушную известь применяют для получения известково-шлаковых, известково-пуццолановых цементов. Известь в чистом виде или смеси с мелом и красителями используют для побелок и других отделочных работ. В водных красочных составах известь является одновременно белым пигментом и связующим. При перевозке, хранении и применении воздушной извести необходимо выполнять правила техники безопасности, так как известь — довольно сильная щелочь. Известковая пыль раздражающе действует на органы дыхания и влажную кожу. Работы с известью должны быть механизированы. Тушить пожар водой на складе, где храниться известь, запрещается. 7.3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Гипсовыми вяжущими веществами называют тонкоизмельчен- ные продукты, получаемые путем тепловой обработки природного гипсового камня, природного ангидрита, а также различных отходов химического производства, способные после затворения водой схватываться, твердеть и превращаться в камень на воздухе. Сырьем для производства служат: природный гипсовый камень, представляющий двуводный гипс CaS04-2H20, природный ангидрит CaS04, отходы химической промышленности — фосфогипс, борогипс. Фосфогипс — продукт переработки природных фосфатов в фосфорные удобрения. Он состоит из CaS04-2H20 (80...98%), влаги (до 25%) и примесей фосфатов (0,5...1,2% P2Os) и фтора. Не допускается высокое содержание Р2О5 (отрицательно влияет на прочность и твердение). Борогипс — отход производства борной кислоты и буры. Он состоит из CaS04 -2Н20 (около 76%), кремнезема Si02 (до 22%). Отходы фосфогипса и борогипса довольно велики. Их утилизация позволит снизить стоимость основного химического производства и улучшить экологическое состояние окружающей среды. Гипсовый камень засорен примесями песка, глины, известняка и т.д., цвет от белого до голубовато-серого, твердость по шкале Мооса 1,5...2. Природный ангидрит сопровождает залежи гипсового камня, более прочный с твердостью 3...3,5, белого, серого или голубоватого цвета; встречается в природе реже, чем гипсовый камень. В зависимости от вида сырья и принятой технологической схемы производства гипсовые вяжущие вещества подразделяют^ на две групшд: пизкообжпрааы?. (собственно гипсовые) и... высокорМжигояые. (ангидритовые)^^^. К~1шзкообжиговым относят строительный, высокопрочный и формовочный гипсы, к высокообжиговым — ангидритовое вяжущее (ангидритовый цемент) и высокообжиговый гипс (эстрихгипс). Строительным гипсом называют воздушное вяжущее вещество, полученное путем тепловой обработки гипсового камня при 110— 180 °С и последующего тонкого помола. Производство строительного гипса. Имеется несколько технологических схем: помол сырья и последующая тепловая обработка; тепловая обработка камня и помол после обработки; помол и обжиг совмещены в одном аппарате. Тепловую обработку гипсового камня можно проводить в варочных котлах, сушильных барабанах и мельницах. Наиболее простым и распространенным способом производства строительного гипса является тепловая обработка тонкомолотого сырья в гипсоварочном котле периодического действия.

Гипсоварочный котел (рис. 7.2) представляет собой стальной барабан (вместимость 12...15 м3), футерованный огнеупорным кирпичом. Внутри котла находятся жаровые трубы и. мешалка для перемешивания гипса. Варочные котлы отличаются простотой конструкции и обслуживания, позволяют получить вяжущее хорошего качества, так как при варке не происходит непосредственного контакта теплоносителя и гипсового порошка и он не засоряется продуктами сгорания топлива. Измельченный в мельнице порошок загружают через загрузочный люк в варочный котел. Топочные газы подогревают днище и стенки котла, проходят в жаровые трубы и затем попадают в дымовую трубу (продолжительность варки 1...3 ч). Двуводный гипс обезвоживается и превращается в полуводный гипс. При 110... 180 °С довольно быстро происходит дегидратация гипсового камня: CaS04 • 2Н20 = CaS04 • 0,5Н20 + 1,5Н20. Таким образом, строительный гипс состоит в основном из полу- в одд ащ. Хй пс a. После окончания обжига гипс через выгрузочное устройство поступает в камеру томления и выдерживается в ней в течение 20...40 мин для выравнивания состава (дегидратация неразложивше- гося природного гипса и переход в полугидрат). При производстве гипса в сушильных барабанах продукт имеет более высокие прочностные показатели, чем при использовании варочных котлов. В сушильных барабанах (вращающихся печах) происходит непосредственное соприкосновение раскаленных топочных газов с движущимся навстречу дробленым гипсовым камнем. Помол гипса после обжига производят в шаровой мельнице. Производство гипсового вяжущего по совмещенной схеме помола и обжига происходит в мельницах. В мельницах гипсовый камень измельчается, мелкие частицы подхватываются потоком горячих дымовых газов, поступающих в мельницу. Частицы, находясь во взвешенном состоянии, обезвоживаются и превращаются в полуводный гипс. В мельницах обеспечивается непрерывность работы. Наибольшая производительность обеспечивается при совмещенном помоле и обжиге гипса, несколько меньшая — при обжиге в сушильном барабане и наименьшая — при варке в котлах. Однако качество гипса в гипсоварочных котлах значительно выше. Твердение строительного гипса. При твердении затворенного водой гипса наблюдаются все процессы, присущие вяжущим веществам, образовавшееся гипсовое тесто большой подвижности вскоре уплотняется и густеет (начало схватывания); при дальнейшем уплотнении масса загустевает, представляя собой твердое тело (конец схватывания). В дальнейшем процесс сопровождается ростом прочности с образованием гипсового камня. Процесс твердения полуводного гипса происходит в результате гидратации полуводного гипса. Согласно теории твердения академика А.А. Байкова процесс твердения протекает в три периода. Первый и&ошв^—jрастворение — начинается с момента смешивания гипса с водой. Происходит растворение полуводного гипса, одновременное присоединение 1,5 молекулы воды и образование дву- водного гипса. Этот период сопровождается небольшим повышением температуры. Второй период — коллоидация — соответствует началу схватывания! Двуводный гипс менее растворим, чем полуводный, поэтому насыщенный раствор полуводного гипса становится пересыщенным по отношению к двуводному гипсу и последний выпадает из раствора. Вода взаимодействует с полуводным гипсом с прямым присоединением ее к твердому веществу. Образуется коллоидная масса — гель. Тестообразная масса теряет пластичность в результате коллои- дации, но еще не приобретает механической прочности/ Третий период — кристаллизация — характеризуется переходом коллоидный частиц дву в одного гипса в кристаллический сросток, что сопровождается твердением системы и нарастанием механической прочности. Рассмотренные периоды не следуют в строгой последовательности, а налагаются один на другой. Высыхание твердеющей массы приводит к повышению прочности гипсового камня. QC Свойства строительного гипса. Строительный гипс представляет собой белый или светло-серый порошок, ^тинная плот- HOCTi^jy3^ в рыхлом состоянии j?0Q.., 1 IQQjeo^M^ 145 0JSJYM3; ** Основными свойствами гипса являются тонкость помола, водо-. потребность (нормальная густота), сроки схват^а^ия, пррч^стьГ Тонкость помола характеризуется остатком на сите № 02. Различают грубый^^ средний и тонкий помол вяжущего. Обозначают каждую группу индексами!, II и III: I — грубый помол, остаток на сите не более 23%, II — средний помол, остаток на сите не более 14%; III — тонкий помол, остаток на сите не более-2%. Водопотребностъ гипса определяется количеством воды (в %), необходимой для получения теста заданной подвижности. Реологические свойства теста оценивают в соответствии с методами его укладки в дело. Гипсовое тесто обычно формуют литьем, оно представляет собой вязкопластичную массу, поэтому стандартную консистенцию (нормальная густота) оценивают стандартным вискозиметром Суттарда (рис, 7.3) по диаметру расплыва теста, вытекающего из полого цилиндра без дна. Диаметр расплыва теста стандартной консистенции должен быть равен (180 ±5) мм. Нормальная густота гипсового теста требует 50...70% воды по массе вяжущего. Строительный гипс является быстросхватывающимся и быст- ротвердеющим вяжущим веществом. Сроки схватывания определяют на приборе Вика по глубине погружения иглы в гипсовое тесто нормальной густоты. Согласно ГОСТ 125-^-79 различают следующие группы гипса: А — быстросхватывающи^ ания не ранее 2 мин, окончание — не позднее 15 мин); Б — нормально схва:___ тывающийся (начало схватывания не ранее 6 мин, окончание — не позднее 30 мин); В — медленносхватыва|ощийся (начало схватывания не ранее 20 мин, охсончание не нормируется). При схватывании и твердении гипс расширяется в объеме до 1%. Способность гипса расширяться позволяет применять его без заполнителей (в отличие от других вяжущих), не опасаясь растрескивания изделий от усадки. Быстрое схватывание затрудняет работу с гипсом. В случае необходимости к гипсу добавляют замедлители схватывания в количестве 0,1...0,55% по массе гипса (животный клей, столярный клей сульфитно-спиртовая барда и другие органические клееподобные вещества). При добавлении замедлителя начало схватывания замедляется до 30 мин (прочность снижается до 10%). При изготовлении гипсовых изделий, иногда возникает необходимость ускорения схватывания гипса. В этих случаях к нему добавляют природный гипсовый камень или поваренную соль (1% гипса и 0,5% соли). Прочность гипса характеризуется маркой, которую устанавливают по пределу прочности при сжатии образцов-балочек размером 40x40x160 мм, изготовленных из теста нормальной густоты и испытанных через 2 ч после затворения гипса водой. Сначала балочки испытывают на изгиб до разрушения, а полученные полубалочки испытывают на сжатие. Установлены следующие марки: Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25.

Предел прочности при изгибе соответствующих марок меняется Условное обозначение гипсового вяжущего дает информацию о его основных свойствах. Например, гипсовое вяжущее Г-5 БП: норма льнотвердеющее (Б), среднего помола (П), прочность при сжатии не менее 5МПа. Гипсовые вяжущие гигроскопичны, имеют низкую водостойкость. Поэтому прочность гипсовых изделий при увлажнении снижается на 40...60%, их следует применять в помещениях с относительной влажностью воздуха до 60%. Строительный гипс применяют для изготовления перегородочных плит и панелей, вентиляционных коробов, гипсокартонных листов (сухая штукатурка), акустических плит, для приготовления гипсовых и известково-гипсовых штукатурных растворов, а также для изготовления различных архитектурных деталей методом отливки. При транспортировании и хранении гипсовые вяжущие должны быть защищены от увлажнения и загрязнения. Высокопрочный гипс является разновидностью строительного. Отличается от строительного гипса способом тепловой обработки. Тепловую обработку двуводного гипса проводят в автоклаве под давлением пара 0,13 МПа при 124 °С в течение 5 ч с последующей сушкой и измельчением в порошок. При этом образуются более крупные кристаллы, обусловливающие высокие прочностные характеристики и меньшую водопотребность. Нормальная густота 40...45%, прочность при сжатии не менее 25—30 МПа. Сроки схватывания примерно такие же, как и у строительного гипса^-^^^? З^Я^Ь Ф Используют высокопрочный'гиго в металлургической промышленности для изготовления форм, а также применяют для изготовления архитектурных деталей и строительных изделий повышенной прочности. 7.4. МАГНЕЗИАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА ^Магнезиальные вяжущием вещества*^ это воздушные вяжущие в виде тонкомолотого порошка, содержащего оксид магния, благодаря которому порошок, затворенный водными растворами хлористого или сернокислого магния, приобретает свойства вяжущего. К ним относятся каустический магнезит и каустический доломит. Каустический магнезит (MgO) (ГОСТ 1216—75) получают путем обжига магнезита при 700...800 °С и последующего тонкого помола. При обжиге магнезит разлагается: MgCOg к MgO + С02 Т.. ч^У: Углекислый газ удаляют из печи естественной или искусственной тягой. Готовое вяжущее упаковывают в металлические барабаны. Каустический доломит (MgCOo -СаС03) получают путем обжига доломита при 650...750 °С и последующего тонкого помола. При обжиге доломит разлагается: MgCOg. СаСОд = MgO+С02 + СаСОд. Углекислый кальций при этом не разлагается, остается в инертном виде как балласт, вследствие этого каустический доломит по качеству уступает каустическому магнезиту. Магнезиальные вяжущие имеют особенности: их затворяют не водой, а водными растворами хлористого магния MgCL • 6Н20 или сернокислого магния MgS04; твердеют -^эти вяж}пщие трлько при положительной температуре более +12 °С. и сравнительно быстро

(начало схватывания не ранее 20 мин, окончание—не позднее 6 ч). У каустического доломита сроки схватывания растянуты (начало схватывания через 3...10 ч, окончание — через 8...20 ч); хорошо сцепляются с органическими заполнителями (древесными опилками и стружками). Прочность каустического магнезита при сжатии 40...60 МПа, каустического доломита — 10...30 МПа. Прочность определяют на образцах из трамбованного раствора состава 1:3 в 28-дневном возрасте. Магнезиальные вяжущие являются очень гигроскопичными, неводостойкими материалами, поэтому в настоящее время имеют ограниченное применение. Применяют эти вяжущие для изготовления ксилолита (материал для полов), фибролита (теплоизоляционный материал), штукатурных растворов, искусственного мрамора. 7.5. ЖИДКОЕ СТЕКЛО И КИСЛОТОУПОРНЫЙ ЦЕМЕНТ Жидкое стекло и кислотоупорный цемент относят к воздушным вяжущим. для производства служат чистый кварцевый песок, кальцинированная сода Na2C03 или сернокислый натрий Na2S04, реже вторым компонентом является поташ К2СОд. Подготовленную сырьевую смесь сплавляют в стекловаренных печах при температуре 1300...1400 °С. Варят стекломассу 7...10 ч. При быстром охлаждении масса твердеет и распадается на куски. Застывшие куски называют силикат-глыбой. Затем силикат-глыбы растворяют паром (в автоклаве) высокого давления 0,5...0,6 МПа при 150 °С. При этих условиях силикат-глыбы легко переходят в жидкое состояние. Этот вязкий раствор и называют жидким стеклом. Таким образом, жидкое стекло — это натриевый Na20 • ^Si02 или калиевый K20 -7iSi02 силикат. Качество жидкого стекла характеризуется пока- Ц / зателями — модулем и плотностью. Модуль стекла — это отношение количества оксида кремния к оксиду металла./Чем больше модуль, тем выше качество стекла. Для строительных целей используют чаще натриевое стекло модулем 2,5...3,0, калиевое— модулем 3...4 применяют реже. Плотность жидкого стекла 1300... 1500 кг/м3 характеризует его концентрацию, твердеет только на воздухе вследствие высыхания и выделения аморфного кремнезема raSi02. Процесс твердения можно ускорить, добавив катализатор — кремнефтористый натрий Жидкое стекло широко применяют в строительстве: для получения силикатных огнезащитных красок, для защиты природных ка- менных материалов от выветривания, для уплотнения (силикатизации) грунтов, для получения кислотоупорного цемента и бетона. отоупо^тш получают совместным тонким помо лом чистотой кремнефтористого натрия Na2SiF6. Вяжущим материалом в кислотоупорном цементе является жидкое стекло. Твердение кислотоупорного цемента происходит при температуре воздуха не менее +10 °С. Начало схватывания не ранее 30 мин, конец — не позднее 6 ч. Растворы и бетоны, приготовленные на кислотоупорном цементе, обладают высокой стойкостью против действия большинства минеральных и органических кислот, но теряют прочность в воде и разрушаются в едких щелочах. Применяют кислотоупорные цементы для футеровки химической аппаратуры, возведения башен, резервуаров и других сооружений химической промышленности. 7.6. ГИДРАВЛИЧЕСКАЯ ИЗВЕСТЬ Jp^zyj^ (ГОСТ 9179—77) называют гидрав лическое вяжущее вещество, получаемое умеренным обжигом (не до спекания) при 900... 1100 °С мергелистых известняков, содержащих от 6 до 20% глинистых примесей. В процессе обжига часть образующего СаО связывается с составными частями глины А1203 -Si02 -Fe203, образуя силикаты 2Ca0Si02, алюминаты Са0А1203 и ферриты кальция 2Ca0-Fe203, придающие извести способность гидравлического твердения: порошок гидравлической извести, затворенный водой, после затворения на воздухе продолжает твердеть и под водой. Температура и режим обжига гидравлической извести зависит от состава и структуры обжигаемого сырья. Кроме глинистых и песчаных примесей мергелистые известняки содержат 2...5% углекислого магния и некоторые другие примеси. Для получения качественного продукта, необходимо применять мергелистые известняки с возможно более равномерным распределением глинистых и других включений. Гидравлическую известь гасят водой, гасится она не полностью. Смоченная водой гидравлическая известь гасится и рассыпается в порошок, а залитая водой образует пластичное тесто. Приготовленное тесто дольше суток хранить нельзя, так как оно затвердевает. Гидравлическую известь делят на слабогидравлическую и сильногидравлическую. Слабогидравлическая содержит активных СаО + MgO в пересчете на сухое вещество не менее 15 и не более 60%, сильногидравлическая — соответственно не менее 1 и не более 15%, так как чем больше содержание свободного СаО, тем меньше у извести способность к гидравлическому твердению. Негашеная гидравлическая известь представляет собой порошок желтоватого цвета. Истинная плотность 2,2...3,0 г/см3, средняя плотность в рыхлом состоянии 500...800 кг/м3, в уплотненном — 850... 1100 кг/м3. Тонкость помола характеризуется остатком на ситах № 02 и 008 соответственно 1 и 10%. Предел прочности при сжатии определяют на образцах в возрасте 28 сут комбинированного твердения (7 сут при влажном воздухе и 21 сут— в воде). Для слабогидравлической извести предел прочности при сжатии не менее 2 МПа, для сильногидравлической — не менее 5 МПа. Применяют гидравлическую известь для приготовления штукатурных и кладочных растворов, предназначенных для сухой и влажной среды, бетонов низких марок. Эта известь дает более прочный раствор, но менее пластичный по сравнению с воздушной известью. Гидравлическую известь следует хранить в сухих закрытых помещениях. На стройку транспортируют в цементовозах, контейнерах или бумажных битуминизированных мешках. 7.7. ПОРТЛАНДЦЕМЕНТ Портландцементом (ГОСТ 10178—85) называют гидравлическое вяжущее вещёстЁО' — продукт тонкого измельчения цементного клинкера, который получают путем обжига до спекания природного сырья или искусственной сырьевой смеси определенного состава, обеспечивающей в цементе преобладание силикатов кальция. Для регулирования сроков схватывания цемента при помоле клинкера добавляют до 3,5% гипса по массе цемента. Для получения специальных свойств портландцемента вводят активные минеральные добавки. По производству и применению портландцемент занимает первое место среди других вяжущих веществ. Его широко используют для получения сборного, монолитного железобетона в промышленном, жилищном, ^гидротехническом, дорожном и других отраслях строительства. Для производства бетона и растворов требуется ориентировочно несколько тысяч тонн цемента. Область применения цемента крайне широка, поэтому его справедливо называют «хлебом строительства». Производство портландцемента. Сырье, пригодное для получения портландцемента, должно содержать околдДЁи^18% извещу няка и 22...25% глины. Таким природным сырьем являются известня- изв^стняки^ мел, ракушечник, известняковый туф и глинистые горные породы, С известняковыми породами в состав цемента вводится оксид кальция СаО, а с глиной — оксиды кремния Si02, алюминия А1203, железа Fe203, в известняковом мергеле есть все необходимые оксиды. В зависимости от способа подготовки сырьевой смеси различают мокрый и сухой способы производства портландцемента. Мокрый способ производства портландцемента (рис. 7.4). Сырьевые материалы, доставляемые из карьера на завод в кусках, подвергают предварительному измельчению (до размеров не более 5 мм).

Твердые породы измельчают в дробилках, а более мелкие (глина, мел) перемешивают в бассейнах — болтушках с водой. Для более тонкого измельчения компонентов используют шаровые мельницы. Из мельницы смесь известняка, глины и воды выходит в виде сметанообразной массы — шлама (Н20 содержит 36...42%). Шлам насосами подается в коррекционные шламбассейны, представляющие собой стальные или железобетонные резервуары цилиндрической формы, где окончательно корректируется химический состав шлама. Во избежание расслоения шлам в бассейне перемешивают сжатым воздухом. Подготовленный шлам перекачивают в горизонтальные шламбассейны большей емкости, в них создается запас шлама на 3...4 сут для бесперебойной работы печей. Из бассейнов шлам равномерно подается на обжиг во вращающиеся печи. Вращающаяся печь представляет длинный стальной цилиндр, внутри футерованный огнеупорным материалом. Длина печи 150... 185 м, диаметр до 5 м. Печь расположена под небольшим уклоном к горизонту (3...40) и медленно вращается вокруг своей оси. Шлам загружают в верхней стороне печи, и он передвигается к нижнему ее концу. Навстречу материалу перемещаются горячие газы и нагревают его до требуемой температуры. В шламе протекают следующие физико-химические процессы. Вначале масса высыхает и образуются комья. Затем выгорают органические вещества и начинается дегидратация — удаление химически связанной гидратной воды. При 800... 1000 °С происходит интенсивный процесс диссоциации карбоната кальция с образованием оксида кальция и углекислого кальция, который удаляется вместе с продуктами горения. Оксид кальция СаО вступает в химические реакции с оксидами глины. Наиболее интенсивно реакции химического соединения СаО происходят при 1200.. 1250 °С, при этом образуются двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмо- феррит. При температуре 1300 °С трехкальциевый алюминат ЗСаО - А1203 и четырехкальциевый алюмоферрит 4СаО • А1203 • Fe203 расплавляются и образуют клинкерную жидкость, в которой растворяются СаО и 2СаО • Si02 с образованием трехкальциевого силиката 3Ca0-Si02, который кристаллизуется из расплава при 1450 °С. Трехкальциевый силикат — важнейший минерал клинкера. При понижении температуры до 1300 °С жидкий расплав застывает, заканчивается процесс спекания. Клинк§р представляет собой зерна серовато-зеленого цвета, твеш^ поступает в холодильник, где охлаждается до 80... 100 °С холодным воздухом. Из холодильника клинкер поступает на склад, где находится в течение 1...2 нед. За это время снижается твердость зерен клинкера, что в дальнейшем облегчает помол. Клинкер размалывают совместно с гипсом и активными минеральными добавками в трубных шаровых мельницах. Готовый цемент направляется в силосы на 2 нед. Затем цемент упаковывают в бумажные мешки по 50 кг. ГОСТ 10178—85 предусматривает выпуск трех видов портландцемента: ДО — без добавок, Д5 — 5% активных минеральных добавок и Д20 — свыше 5% добавок, но не более 20%. Сухой способ производства портландцемента применяют, когда сырье имеет невысокую влажность 8... 10%. Сущность технологических операции не меняется, однако они осуществляются иными приемами. Производство сухим способом проще, чем мокрым: отсутствует процесс образования шлама, можно совместить помол сырьевых материалов с подсушкой. Таким образом, сырьевые материалы дробят, сушат, измельчают. Затем сухой порошок гранулируют или формуют в брикеты. Гранулы обжигают в циклонных теплообменниках, вращающихся печах, брикеты — в шахтных печах. В условиях экономии топливно-энергетических ресурсов следует ориентировать цементную промышленность на расширение сухого способа производства. Наряду с этими двумя основными способами применяют третий, комбинированный. Подготовку сырья осуществляют по схеме мокрого способа, затем полученную жидкую сметанообразную массу (шлам) частично обезвоживают, приготовляют из нее гранулы и обжигают по схеме сухого способа. Минералогический состав клинкера. В результате обжига сырья до спекания при температуре до 1450 °С в клинкере образуются клинкерные минералы: трехкальциевый силикат 3Ca0Si02 — алит (C3S), двухкальциевый силикат 2Ca0Si02— белит (C2S), трехкальциевый алюминат ЗСаО-А1203 (С3А), четырехкальциевый алюмоферрит 4СаО- А1203 -Fe203 (C4AF) (C3S; C2S; C3A; C4AF— сокращенное обозначение минералов). В клинкере содержится также стекловидная масса переменного состава. От соотношения в клинкере основных клинкерных минералов и зависят главным образом свойства портландцемента. Клинкерные минералы характеризуются следующими свойствами. Трехкальциевый силикат 3Ca0Si02 (алит) содержится в количестве 45...65%, отличается высокой химической активностью, придает цементу свойства быстрого твердения и ранней высокой прочности, обеспечивает получение высокомарочного цемента. Двухкальциевый силикат 2Ca0-Si02 (белит) содержится в количестве 15...40%, менее активен, твердеет медленно, отличается незначительной экзотермией, придает цементу среднюю прочность, повышает стойкость в агрессивных водах, на протяжении нескольких лет набирает прочность. Трехкальциевый алюминат ЗСа0-А1203 (2...15%) быстро твердеет, много выделяет тепла в первые трое суток твердения, но прочность дает низкую. Продукт твердения боится воздействия сернокислых соединений. Четырехкальциевый алюмоферрит 4СаО • А1203 • Fe203 (10...20%) активнее, чем белит, так как твердеет быстрее и дает большую прочность, но менее прочен, чем алит. Придает цементу темную окраску. Отличительной особенностью портландцемента является то, что он имеет относительно постоянный химический и минералогический состав, обусловливающий стабильные физико-механические свойства. Зная данные о минералогическом составе портландцементного клинкера и свойства минералов, можно заранее составить представление об основных свойствах портландцемента и особенностях его твердения в различных условиях. Твердение портландцемента — сложный физико-химический процесс, в результате которого в цементном камне образуются новые соединения, отсутствующие в цементном клинкере. Различают три периода твердения портландцемента. Первый период —^ШДЖШЩие^или подготовительный. При соприкосновении цементных зерен с водой поверхностные слои клинкерных минералов вступают с ней в химические реакции. Трехкальциевый силикат подвергается гидролизу, образуя два новых соединения — гидросиликат кальция и гидроксид кальция по реакции ЗСаО iSi02 + (п + 1)Н20 = 2СаО • Si02 \ пЯ20 + Са(ОН)2. Четырехкал

|

|||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 732; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.018 с.) |

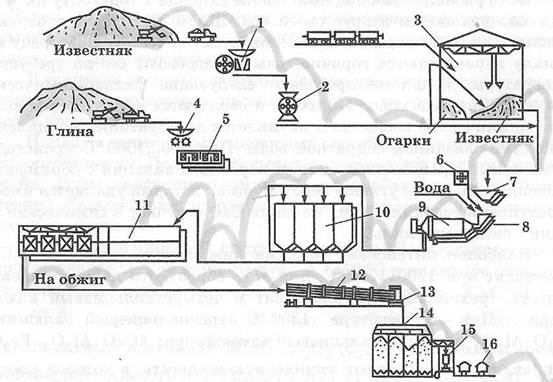

Рис. 7.4. Технологическая схема производства портландцемента мокрым способом: 1 — шнековая дробилка; 2 — молотковая дробилка; 4. 3 — объединенный склад; 4 — валковая дробилка; 5 — болтушки; 6 — ковшовый питатель; 7 — бункера сырьевых мельниц; 8 — тарельчатые питатели; 9 — сырьевая мельница; 10 — коррекционные вертикальные шламбассейны; 11 — горизонтальные шламбассейны; 12 — вращающаяся печь; 13 — холодильник; 14 — цементные силосы; 15 — упаковочная машина; 16 — отгрузка цемента

"X

Рис. 7.4. Технологическая схема производства портландцемента мокрым способом: 1 — шнековая дробилка; 2 — молотковая дробилка; 4. 3 — объединенный склад; 4 — валковая дробилка; 5 — болтушки; 6 — ковшовый питатель; 7 — бункера сырьевых мельниц; 8 — тарельчатые питатели; 9 — сырьевая мельница; 10 — коррекционные вертикальные шламбассейны; 11 — горизонтальные шламбассейны; 12 — вращающаяся печь; 13 — холодильник; 14 — цементные силосы; 15 — упаковочная машина; 16 — отгрузка цемента

"X