Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор исходной заготовки и методы ее изготовленияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

2.2.1 Выбор заготовки детали. В зависимости от материала, конструктивных особенностей детали и заданной программы намечаются возможные варианты изготовлениязаготовки. Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует тесная взаимосвязь. Следует стремитьсяк использованию прогрессивных методов изготовления заготовок, высокопроизводительного оборудования, совершенной оснастки. Необходимо дать обоснование выбора заготовки, описание принятого метода получения заготовки, точность метода [4], [22].

Пример – Актуальность проблем металло- и энергопотребления возрастает, по мере того как иссякают мировые ресурсы. Сегодня нужны технологии, уменьшающие затраты материала и энергии на единицу производимой продукции, снижающие затраты энергии на работу созданной машины, например за счет снижения ее массы, повышающие долговечность изделий благодаря улучшению характеристик материала из которого они изготовлены. Ресурсосбережение является насущной проблемой машиностроения. При этом без поднятия технологического уровня его основной базы – литейного производства, невозможно возродить производство машин и механизмов на современном мировом уровне. От общего объема производства в России заготовок около 45% приходится на литье, 35% – на заготовки из проката, поковок и горячих штамповок, остальное – на холодноштампованные детали и конструкции, а (коэффициент использования материала) КИМ литых заготовок составляет 0,4 – 0,42, из проката – 0,35 – 0,38, из поковок – 0,24-0,35[6]. Из приведенных цифр ясно, что литье является наиболее предпочтительным способом получения точных заготовок, особенно сложной конфигурации. Однако большое количество деталей в машиностроении изготавливают из проката, поковок, и горячештампованных заготовок из за того, что металл отливок полученный при гравитационной заливке в форму и кристаллизацией в ней под атмосферным давлением, имеющий более низкие механические свойства по сравнению с кованным и прокатом, не обеспечивает в отдельных случаях эксплуатационных требований к изделию. Из сравнительного анализа механических свойств литого металла и деформированного следует, что литой металл, уступает деформированному на 10 – 80% по прочности и до 2,5 раз – по пластичности. Учитывая, что литьем можно получать точные заготовки с Ким до 0,95, т.е. в несколько раз более высоким, чем у заготовок из проката и поковок поднятие уровня механических свойств литого металла до уровня свойств деформированного металла позволило бы решить важную проблему машиностроения. Более низкие механические свойства литого металла по сравнению с деформированным, обусловлены 3-мя факторами: - пористостью, - химической неоднородностью, - крупным первичным зерном. Устранение этих факторов, приведет к новому качеству литого металла. Повышение механических свойств металла отливок до уровня поковок и проката позволило бы: - уменьшить вес отливок за счет уменьшения толщин их стенок и соответственно снизить вес машин и механизмов, - заменить заготовки из деформированного металла с повышением КИМ не менее чем в 2 раза, - заменить сварные конструкции на литье. Перевод изготовления деталей из проката с низким коэффициентом использования материала (КИМ) на литье позволяет снизить трудоемкость механической обработки. При этом отпадает необходимость восстановления парка кузнечнопрессового оборудования, который с 1996 года сократился на 70% и упрощается вопрос возрождения станкостроения из-за сокращения объема работ механообработки.

При выборе и анализе выбора заготовки можно воспользоваться нижеследующими рекомендациями. Заготовки из проката и специальных профилей. Прокат может применяться в качестве заготовки для непосредственного изготовления деталей либо в качестве исходной заготовки для последующей ковки или штамповки. Заготовки из круглого проката для валов с небольшим перепадом диаметров в большинстве случаев более целесообразны, чем штампованные заготовки. Однако, если масса заготовки из проката превышает массу штамповки более чем на 15%, то от использования круглого проката необходимо отказаться. Специальный прокат применяется в условиях массового или крупносерийного производства, что в значительной степени снижает припуски и объем механической обработки. Виды проката и профилей, их краткая характеристика и рекомендуемая область применения приведены в таблице 9.

Таблица 9 – Сортовой прокат и профили, область их применения

Обработка металлов давлением. Обработка металлов давлением является одной из важнейших областей машиностроения. Около 90 % выплавленной в стране стали и более 55 % цветных сплавов подвергаются различным видам обработки давлением. Процессы обработки давлением отличаются высокой производительностью и относительно легко автоматизируются. Несмотря на большое многообразие процессов обработки металлов давлением, их можно объединить в две основные группы – процессы металлургического и машиностроительного производства. К первой группе относятся: прокатка, прессование, волочение, т.е. процессы, в основе которых лежит принцип непрерывности технологического процесса. Продукцию металлургического производства: листы, полосы, ленты, трубы, профили, проволоку и т.п. используют как заготовку в кузнечно-штамповочных и механических цехах и как готовую продукцию для создания различных конструкций. Во вторую группу входят такие процессы, как ковка, объёмная штамповка (горячая и холодная), листовая штамповка и специальные виды обработки давлением: калибровка, редуцирование, обкатка, раскатка и т.д. Ковка и горячая объёмная штамповка являются металлосберегающими и энергосберегающими видами обработки металлов. В тяжёлом машиностроении количество кованых поковок достигает 90 %, в автомобилестроении 98 % поковок изготовляют объёмной штамповкой. Краткая характеристика некоторых способов которой представлена в таблице 10. Ковка является рациональным и экономически выгодным процессом получения качественных заготовок с высокими механическими свойствами в условиях мелкосерийного и единичного производства. Ковкой изготавливают самые разнообразные заготовки, например: валы, шпиндели, фланцы, муфты и т.д. К основным недостаткам ковки можно отнести низкую производительность, значительную трудоемкость изготовления поковок, большие припуски и напуски,что приводит к значительному увеличению объема механической обработки и расхода материала.

Таблица 10 – Характеристика основных методов получения заготовок давлением

Область применения штамповки деталей машин – серийное и массовое производство. Штамповки на кривошипных прессах в 2…3 раза производительнее штамповки на молотах, припуски и допуски уменьшаются на 20…30%, расход металла снижается на 10…15%. Заготовки для деталей – тел вращения типа стержней с утолщениями, колец, втулок, деталей со сквозными и глухими отверстиями целесообразно получать на горизонтально-ковочных машинах (ГКМ). Отливки. Современные методы литья способны обеспечить заданные точность, параметры шероховатости поверхности и требуемые свойства заготовок. Наиболее дешевым и универсальным методом является литье в песчаные формы. Этот способ экономически целесообразен при любом характере производства, для отливок любых литейных материалов, массы, конфигурации игабаритов. В песчаных формах можно получить отливки массой от нескольких граммов до сотен тонн. Отливки имеют равномерную структуру. На точность размеров и качество поверхности отливок оказывают влияние характер производства, материалы моделей и составы формовочных смесей. К недостаткам литья в песчаные формы относятся: большой расход металла и формовочных материалов, большие припуски на механическую обработку (примерно 15 – 25 % от массы отливки превращается в стружку), значительное количество брака (пригар, засоры, ужимины, горячие трещины, газовые раковины, пористость ([24] с. 436). Литьем в землю по металлическим моделям при машинной формовке получают отливки массой до 10 – 15 т при наименьшей толщине стенок 3 – 8 мм. Литье в оболочковые формы применяют главным образом при получении ответственных сложных фасонных отливок массой до 200 кг и с максимальными размерами до 1500 мм, однако, в основном его применяют для изготовления мелких и средних отливок. При автоматизации этого метода можно получать до 450 полуформ. Стоимость отливок несколько выше, чем отливок, полученных литьём в песчаные формы. в 1 ч. Наиболее рационально применение литья в оболочковые формы при крупносерийном и массовом производствах. Минимальная серийность деталей, переводимых на литьё в оболочковые формы – не менее 200 отливок в год. Характерная номенклатура отливок – коленчатые и распределительные валы, ребристые цилиндры, станины электродвигателей, задвижек, и другой водо- и паропроводной арматуры, корпуса токарных патронов, детали вентиляторов, компрессоров, гильзы, зубчатые колёса, детали тепловозов и судовых двигателей и т.д. Кокильное литьё целесообразно получать в условиях серийного производства при получении с каждой формы не менее 300 – 500 мелких и 50 – 200 средних отливок в год. Чаще всего литьё в кокиль используют в условиях крупносерийного и массового производства. При изготовлении простых отливок из алюминиевых сплавов их партия должна быть не менее 1500 штук, а сложных – 12000 – 15000 шт. Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска снижает себестоимость отливок примерно на 30% и повышает производительность труда в 4 – 6 раз. Литье по выплавляемым моделям экономически целесообразно для литых деталей сложной конфигурации из любых сплавов при партии свыше 100 шт. Метод обеспечивает получение отливок массой до 50 кг с минимальной толщиной стенок 0,5 мм; точность 11 – 12-го квалитетов, параметр шероховатости поверхности Rа 6,3...3,2 мкм. Литье под давлением применяется в основном для получения фасонных отливок из цинковых, алюминиевых, медных, магниевых и латунных сплавов. Реже этим способом литья изготовляют отливки из стали, титановых сплавов или сплавов на основе олова и свинца. Литьём под давлением изготовляют отливки различной сложности. Масса отливок колеблется от нескольких граммов до 30 – 40 кг, но наибольшей эффективности достигают при получении отливок массой 0,15 – 1,20 кг. Способ считается целесообразным при партии 1000 и более деталей. Производительность метода до 1000 деталей в час. Центробежное литье может применяться при выполнении заготовок, имеющих форму тел вращения. При этом способе литья резко снижается расход металла из-за отсутствия литниково-питательной системы. Отливки получаются высокого качества вследствие направленной кристаллизации от наружной поверхности к центру. Производительность способа до 15 отливок в 1 ч. Масса отливок 0,01 – 3 т, минимальная толщина стенок 0,5 мм. Сравнительные показатели различных способов литья, шероховатость поверхности отливок, получаемых различными способами литья, области применения и краткую характеристику различных способов литья см. в таблицах 11, 12, 13.

Таблица 11 – Сравнительные показатели различных способов литья

Таблица 12 – Область применения и краткая характеристика способов литья

Таблица 13 – Шероховатость поверхности отливок, получаемых различными способами литья

Изготовление отливок разного размера, различной степени сложности из сплавов, отличающихся по многим свойствам, нельзя осуществлять одним и темже производственным способом. Выбор способа получения отливки – всегда очень сложная, подчас трудноразрешимая задача, так как часто различные способы могут надёжно обеспечить технические и экономические требования, предъявляемые к деталям. 2.2.2 Расчет массы заготовки. Прежде чем рассчитать массу заготовки, определяются ее размеры. Для определения размеров определяются припуски на механическую обработку табличным методом на все поверхности и расчетно-аналитическим методом на одну поверхность, наиболее точную, по указанию преподавателя или по выбору студента. Припуски назначаются: – на прокат по ГОСТ 2590 ([5] том 2, [8], [9], [21] с.151); – на поковки общего назначения из прокатной стали по ГОСТ 7829 для свободной ковки на молотах и по ГОСТ 7062 для получения заготовок на прессах ([10], [21] с.124, [24] с.476); – на штампованные заготовки по ГОСТ 7505 ([21] с.98, [23], [24] с.528); – на отливки – ГОСТ 26645 ([10], [13], [21] с.52, [22] с.405).

Если масса детали неизвестна, по каким либо причинам, в курсовом проекте её следует определить, выполнив определённые расчёты. Масса детали М дет, кг (если масса не известна)

где V дет – объем детали, см3; ρ – плотность материала, г/см3; Примечание – Для стали ρ = 7,85 г/см3, для чугуна ρ = 7,1 г/см3([10] c.436).

Объем детали (цилиндрической формы) V дет, см3

где D – диаметр наружной поверхности, см; l – длина детали, см. Масса детали (класса “Вал”– ступенчатый) М дет, г

Окончательно преобразуя формулу (11), вынеся постоянные значения за скобку, получим массу ступенчатой детали в килограммах для стали см. формулу(12). Масса детали (класса “Вал” –ступенчатый) М дет, кг

Мдет = 0,00612·(d12см∙l1 см + d22см∙l2 см…+… dn2см∙lnсм,(12)

где d 1, d 2, … d n – диаметры первой, второй и последующих ступеней вала, см; l 1, l 2, … l n – длина ступеней вала соответственно, см; 0,00612 – коэффициент для стали, ( Масса детали класса “Втулка” (колесо зубчатое, диск с отверстием) М дет, кг Мдет = 0,00612·(D2см – d2см)·Lсм, (13)

где D, d – наружный и внутренний диаметры втулки соответственно, см; L – длина втулки, см.

Примечание – При сложной форме детали класса “Втулка”, со сквозным отверстием, ее конструкцию следует разбить на простые фигуры, имеющие центральное отверстие и тогда формула (13) приобретет вид

Мдет = 0,00612·[(D2 1 – d2 1)·l1 + (D2 2 – d2 2 )·l2 …+…(D2 n – d2 n )· ln ].

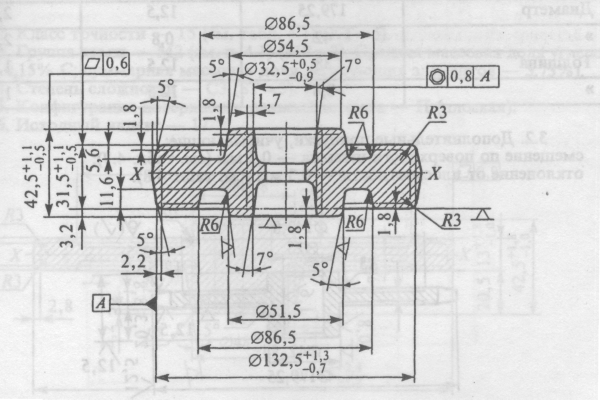

Последовательностьопределения припусков отливки: – определение группы сложности отливки ([24] с.406 ); – определение класса точности размеров и масс отливки ([13] c. 581); – определение ряда припусков; – определение допусков линейных размеров отливок ([13] таблица 2 c.582); – определение припусков на механическую обработку отливок ([13] таблица 3 c. 583); – определение размеров заготовки-отливки; – заполнение таблицы 14 определения размеров заготовки-отливки; – вычерчивание в пояснительной записке заготовки – отливки с размерами, допусками и припусками в соответствии со стандартами, соблюдая пропорции (см. рисунок 1). – расчет массы заготовки по полученным размерам в таблице 9 данных методических указаний М заг, кг; – расчет коэффициента использования материала К им

Ким = М дет / М заг; (14)

Примечания: 1– На чертеже заготовки – отливки обязательно указать вышеприведенные технические требования в соответствии с ГОСТ 26645-85. 2 – Контур детали в заготовке – отливке вычерчивать тонкой сплошной линией; 3 – Обязательно указывать на эскизе размер припуска на сторону.

Таблица 14 – Определение размеров заготовки – отливки (пример оформления)

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. Неуказанные формовочные уклоны, град – … 17. Литейные радиусы, мм – 18. Смещение по линии разъема допускается до, мм – … 19. На необрабатываемых поверхностях допускаются раковины до – … мм и глубинойне более ….. мм толщины стенки 20. Точность отливки 8 – 5 – 4 – 7 См. 0,8 ГОСТ 26645-85.

Рисунок 1 – Заготовка – отливка Порядок определения припусков на штамповку по ГОСТ 7505 – 89. Ориентировочная величина расчетной массы поковки М п р , кг ([23] c. 8)

М п р = М д∙ К р, (15)

где М п р – расчетная масса поковки, кг; М д – масса детали, кг; К р – расчетный коэффициент, устанавливаемый в соответствии с приложением 3 таблица 20 ([23] c. 8). Класс точности поковки – Т … ([23] приложение 1, таблица 19 c. 28). Группа стали – М … ([23] таблица 1 c. 8). Конфигурация поверхности разъема штампа – …. ([23] таблица 1 c. 8). Степень сложности С ([23] приложение 2, c. 30): – размеры описываемой поковку фигуры (цилиндр), см: – диаметр – D см ·1,05; – длина – L см ·1,05; – масса описываемой фигуры G ф, кг Gф = 0,00612 · (D см · 1,05)2· (L см · 1,05). (16)

Степень сложности поковки – С … (с.30), т.к. соотношение Gп = (Мп.р.) / Gф. (17)

Исходный индекс – … (таблица 2 с. 10). Можно проверить правильность определения индекса по формуле

ИИ = НИ + (М… – 1) + (С… – 1) + 2∙(Т… – 1), (18)

где НИ – номер интервала массы поковки Мп.р. (см. таблицу 3 с.12 ГОСТ); М – группа стали; С – степень сложности; Т – класс точности. Примечание – При расчете формулы на буквы в скобках не обращать внимания!

Пример – НИ = 7 + (М3 – 1) + (С1 – 1) + 2(Т3 – 1) = 7 + (3 – 1) + (1 – 1) + 2(3 – 1) =13.

Припуски на механическую обработку, мм (таблица 3 с. 12) записываются в таблицу 15.

Дополнительные припуски, учитывающие: – смещение по поверхности разъема штампа – …, мм (таблица 4 с. 14); – отклонение от плоскостности –..., мм (таблица 5 с. 14). Штамповочный уклон, град (таблица 18, с. 26): – на наружной поверхности – …; – на внутренней поверхности – …. Радиус закруглений наружных углов – … мм (таблица 7 с. 15). Определение размеров заготовки – штамповки в таблице 15 (см. образец выполнения в таблице 15 данных методических указаний). Вычерчивание эскиза заготовки – штамповки в пояснительной записке по размерам, полученным в таблице 15, с указанием всех размеров, допусков, припусков, шероховатости заготовки и технических требований на ее изготовление в произвольном масштабе, соблюдая пропорции и в соответствии с требованиями стандартов (см. рисунок 2 данных методических указаний).

Определение массы заготовки – штамповки по полученным размерам М заг, кг. Расчет коэффициента использования материала штамповки к им по формуле (14). Таблица 15 – Определение размеров заготовки – штамповки (пример)

Рисунок 2 – Заготовка – штамповка

1. Класс точности – Т3 2. Нагрев – индукционный 3. Группа стали – М2 4. Конфигурация разъема штампа – П (плоская) 5. Степень сложности – С1 6. Исходный индекс – 10 7. Дополнительные припуски, учитывающие: – отклонение от плоскостности, мм –0,3; – смещение по поверхности разъема штампа, мм – 0,3 8. Штамповочный уклон: – на наружной поверхности, град. – 5; – на внутренней поверхности, град. – 7 9. Радиус закруглений наружных углов, мм – 2,0. Примечания: 1 – На чертеже заготовки – штамповки обязательно указать вышеприведенные технические требования в соответствии с ГОСТ 7505 – 89. 2 – Контур детали в заготовке – штамповке вычерчивать штрих двумя пунктирными линиями. 3 – Обязательно указывать на эскизе заготовки размер припуска на сторону!

Порядок определения припусков на механическую обработку на свободную ковку по ГОСТ 7829. Выбор необходимой таблицы припусков и предельных размеров в зависимости от вида поковки: – для гладких поковок круглого, квадратного и прямоугольного сечений ([10] с.166); – для поковок типа дисков, цилиндров, втулок, брусков, кубиков, пластин сплошных – см. с.167; – для поковок типа раскатных колец – см. с.170 таблица 3.54; – для поковок типа втулок с уступами, сплошных и отверстиями, изготавливаемыми в подкладных кольцах – с.174. Определение припусков и предельных отклонений на размеры заготовки в зависимости от основных размеров детали. Определение размеров заготовки – поковки в таблице 11 (см. лист 30 методических указаний).

Таблица 16 – Определение размеров заготовки – поковки, полученной свободной ковкой (пример оформления таблицы)

Определение массы заготовки – поковки по размерам из таблицы 16. Вычерчивание эскиза заготовки – поковки в пояснительной записке в произвольном масштабе, соблюдая пропорции и в соответствии с требованиями стандартов. Расчет коэффициента использования материала поковки К и.м. по формуле (14). Последовательность определения размеров заготовки из круглого проката: – для наибольшего диаметра детали D дет следует назначить порядок обработки в зависимости от точности этого диметра ([8] с. 39, [21] с.17); – определить припуск на диаметр на механическую обработку ([8] с. 40, [10] с. 192, [21] с.157) по каждому переходу (операции) обработки; – общий припуск на обработку 2∙ Z о, мм 2∙Zо = 2 ∙ Z1 + 2 ∙ Z2, (19)

– размер наибольшего диаметра заготовки – круглый прокат, мм

Dзаг = Dдет+2Zо, (20)

– выбрать наибольший размер горячекатаного проката обычной точности – В1 и допуски на размер проката по ГОСТ 2590 – 2006 ([5] с. 676, [21] с.151) и записать в соответствии со стандартом например: Круг – определить необходимую длину заготовки L заг, мм [10] с. 185)по формуле

L заг = l + 2a, (21)

где l – длина детали, мм; 2a – припуск на обработку торцов, мм ([10] с. 185 таблица 3.65). Далее следует: – определить размеры заготовки – круглый прокат; – занести результаты расчетов в таблицу 17 (см. образец выполнения таблицу 18); – вычертить в пояснительной записке эскиз заготовки из проката в произвольном масштабе, соблюдая пропорции и в соответствии с требованиями стандартов, контур детали в заготовке вычертить штрих пунктирной линией, показать на эскизе максимальные припуски (см. пример на рисунке 3); – определить массу заготовки из круглого проката М заг, кг

Мзаг = 0,00612·(d2 заг см × L заг см), (22)

где d заг – диаметр заготовки, см; L заг – длина заготовки, см; 0,00612 – коэффициент для стали, ( – рассчитать коэффициент использования материала заготовки из круглого проката К и.м. по формуле Ким = М дет / М заг.

Таблица 17 – Определение размеров заготовки – круглый прокат

Таблица 18 – Определение размеров заготовки – круглый прокат (пример)

Пример оформления эскиза заготовки из круглого проката выполнен на рисунке 3.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 2183; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |

, (9)

, (9) , (10)

, (10) (11)

(11) 0,00557 – для чугуна).

0,00557 – для чугуна).

;

; ×100

×100