Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика физико-химических методов очистки газов. Основные типы аппаратов, их характеристики.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Методы очистки промышленных выбросов от газообразных загрязнителей по характеру протекания физико-химических процессов делят на пять основных групп: промывка выбросов растворителями примесей (абсорбцня); промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция); поглощение газообразных примесей твердыми активными веществами (адсорбция); термическая нейтрализация отходящих газов; поглощение примесей путем применения каталитического превращения.

В технике очистки газовых выбросов процесс абсорбции часто называют скрубберным процессом. Очистка газовых выбросов методом абсорбции заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов (абсорбатов) этой смеси жидким поглотителем (абсорбентом) с образованием раствора. Абсорбцию часто представляют в виде абсорционно-десорбционного цикла (цикличе-ский процесс), однако стадия десорбции может отсутствовать, если регенерация поглотителя не возможна (разомкнутый процесе. На рисунке приведена одна из простейших схем абсорбционного разделения газов, где 1-абсорбер, 2 - насос, 3 - десорбер, 4 - холодильник, 5 - теплообменник, 6 - кипятильник, 7 - конденсатор. Для снижения расхода знергии иногда применяют двух и многопоточные схемы с отводом грубо- и тонкорегенерированного растворов в различных сечениях десорбера и подачей их в различные точки абсорбера либо направляют насыщенный раствор абсорбента в разные точки десорбера и т.п. Движущей силой здесь является градиент концентрации на границе фаз газ—жидкость. Растворенный в жидкости компонент газовоздушной смеси (абсорбат) благодаря диффузии проникает во внутренние слои абсорбента. Процесс протекает тем быстрее, чем больше поверхность раздела фаз, турбулентность потоков н козффициенты диффузии, т. е. в процессе проектирования абсорберовособое внимание следует уделять организации контакта газового потока с жидким растворителем и выбору поглощающей жидкости (абсорбента). Решающим условием при выборе абсорбента является растворимость в нем извлекаемого компонента и ее зависимость от температуры и давлення. Для удаления из технологических выбросов таких газов, как аммиак, хлористый или фтористый водород, целесообразно применять в качестве поглотительной жидкости воду. В некоторых специальных случаях вместо воды применяют водные растворы таких химических веществ, как сернистая кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др. Метод хемосорбции. Основан на поглощении газов и паров твердыми или жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Поглотительная способность хемосорбента почти не зависит от давлення, поэтому хемосорбция более выгодна при небольшой концентрации вредностей в отходящих газах. Большинство реакций, протекающих в процессе хемосорбции, являются экзотермическими и обратимыми, поэтому при повышении температуры раствора образующееся хнмическое соединение разлагается с выделением исходных злементов. На этом принципе основан механизм десорбции хемосорбента.

На рис показана принципиальная схема скруббера с подвижной насадкой. В верхней части аппарата установлен ороситель 7, а под ним размещены верхняя 2 и нижняя опорная 5 ограничительные решетки, между которыми находится подвижная насадка. К опорной решетке меньшим основанием прикреплен расширяющийся усеченный кольцевой элемент 4, делящий пространство опорной решетки на кольцевую З и центральную 6 зоны. В качестве насадочных тел используют полые, сплошные и перфорированные шары, а также кольца, полукольца, кубики, скрещенные сплошные и перфорированные диски. Обрабатываемьлй газ подается в аппарат под опорную решетку и делится на два потока: центральный и кольцевой. При прохождении кольцевой зоны поток газа сужается, увеличивает скорость движения, вступает в контакт с прижимаемыми к стенке элементами подвижной насадки и перемещает их от стенки в центральний поток. Насадка совершает пульсационное движение в центральном и прилегающем к стенке аппарата потоках, турбулизирует взаимодействующие фазы и обеспечивает высокую зффективность обработки газа жидкостью. В тех случаях, когда в результате процесса выпадает осадок, подвижная насадка удаляет его со стенок корпуса аппарата или опорной решетки. Методы абсорбции и хемосорбции, применяемые для очистки промышленных выбросов, называют мокрыми. Преимущество абсорбционных методов заключается в экономичности очистки большогоколичества газов и осуществлении непрерывных технологических процессов. Основной недостаток мокрых методов состоит в том, что перед очисткой и после ее осуществления сильно понижается температура газов, что приводит в конечном итоге к снижению эффективности рассеивания остаточных газов в атмосфере. Кроме того, оборудование мокрых методов очистки громоздко и требует создаания системы жидкостного орошения. В процессе работы аб-сорбционных аппаратов образуется большое количество отходов, представляющих смесь пыли, растворителя и продуктов поглощения. В связи с этим возникают проблемы обезжиривания.транспортировки или утилизации шлама, что удорожает и осложняет эксплуатацию. Метод адсорбции. Основан на физических свойствах некоторых твердых тел с ультрамикроскопической структурой селективно извлекать и концентрировать на своей поверхности отдельные компоненты из газовой смеси. В пористых телах с капиллярной структурой поверхностное поглощение дополняется капиллярной конденсацией. В качестве адсорбентов используют пористые материалы с высокоразвитой внутренней поверхностью. Последние могут иметь синтетическое или природное происхождение. Внутренняя структура наиболее распространенных на практике промышленных адсорбентов характеризуется наличием различных размеров и форм пустот или пор, среди которых различают макро-, переходные (мезо-) и микропоры. Суммарный объем последних в единице массы или объема адсорбента определяет в решении задач газоочистки как скорость (интенсивность) поглощения целевого компонента, так и адсорбционную способность (величину адсорбции) твердым поглотителем этого компонента. Адсорбция подразделяется на физическую адсорбцию и хемосорбцию. При физической адсорбции молекулы газа прилипают к поверхности твердого тела под действием межмолекулярных сил притяжения (силы Ван-дер-Ваальса). Высвобождающаяся при этом теплота зависит от силы притяжения и по порядку значения совпадает с теплотой конденсации паров. Преимущество физической адсорбции—обратимость процесса. При уменьшении давления адсорбата в потоке газа либо при увеличении температуры поглощенный газ легко десорбируется без изменения химического состава. Обратимость данного процесса исключительно важна, если экономически выгодно рекуперировать адсорбируемий газ или адсорбент. В основе хемосорбции лежит химическое взаимодействие между адсорбатом и адсорбируемым веществом. Действующие при этом силы сцепления значительно больше, чем при физической адсорбции соответственно и высвобождающаяся при хемосорбции теплота существенно больше и по порядку значення совпадает с теплотой реакции. Ввиду большой теплоты адсорбции знергия, необходимая для взаимодействия хемосорбированной молекулы с молекулой другого сорта, может быть существенно меньше энергии, необходимой для реакции молекул двух различных видов непосредственно в газовой фазе, т. е. поверхность твердого вещества может оказаться катализатором, увеличивающим скорость некоторих химических реакций. Процесс хемосорбции, как правило, необратим: при десорбции меняется химический состав адсорбата. Поэтому если желательна регенерация адсорбента или рекуперация адсорбата, то адсорбирующую среду следует выбирать таким образом, чтобы преобладали процессы физической адсорбции. К основным типам промышленных адсорбентов относятся активные угли, силикагели, алюмогели (активный оксид алюминия), цеолиты и иониты. Установки периодического действия (с неподвижным слоем адсорбента) отличаются конструктивной простотой, но имеют низкие допускаемые скорости газового потока и, следовательно, повышенную металлоемкость и громоздкость. Процесс очистки в таких аппаратах имеет периодический характер, т. е. отработанный, потерявший активность поглотитель время от времени заменяют либо регенерируют. Существенный недостаток таких аппаратов—большие знергетические затраты, связанные с преодолением гидравлического сопротивления слоя адсорбента.

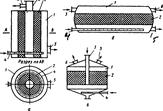

а— вертикальный; б—горизонтальный; в — кольцевой; /—адсорбер; 2— слой активированного угля; 3 — центральная труба для подачн паровоздушной смеси при адсорбции; 4—барботер для подачи острого пара при десорбции; 5 — труба для выхода инертнмх по отношению к поглотителю газов при адсорбции; 6 — труба для выхода пара при десорбции Движение адсорбента в плотном слое под действием силы тяжести или в восходящем потоке очищаемого воздуха обеспечивает непрерывность работы установки, что позволяет полнее использовать адсорбционную способность сорбента, организовать процесс десорбции, а также упростить условия эксплуатации оборудования. В качестве недостатка этих методов следует отметить значительные потери адсорбента за счет ударов частиц друг о |друга и истирания о стенки аппарата. На рис. представлена схема адсорбционной установки для удаления SO2 из горячего топочного газа.

|

||||

|

Последнее изменение этой страницы: 2017-01-18; просмотров: 594; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.01 с.) |

Метод абсорбции.

Метод абсорбции. Основним видом аппаратуры для реализации процессов хемосорбции служат насадочные башни, пенные и барботажные скрубберы, распылительные аппараты типа труб Вентури и аппараты с различными механическими распылителями. В промышленности распространены аппараты с подвижной насадкой, к достоинствам которых относятся высокая эффективность разделения при умеренном гидравлическом сопротивлении, а также большая пропускная способность по газу.

Основним видом аппаратуры для реализации процессов хемосорбции служат насадочные башни, пенные и барботажные скрубберы, распылительные аппараты типа труб Вентури и аппараты с различными механическими распылителями. В промышленности распространены аппараты с подвижной насадкой, к достоинствам которых относятся высокая эффективность разделения при умеренном гидравлическом сопротивлении, а также большая пропускная способность по газу. Конструктивные схемы адсорберов:

Конструктивные схемы адсорберов: Адсорбция эффективна при удалении больших концентраций загрязняющих веществ. В тех случаях, когда концентрации загрязнителей невелики и обработке подвергается большое количество воздуха, адсорбция может сказаться эффективной для удаления летучих углеводородов и органических растворителей. Этот метод применим в случаях, когда загрязняющий газ трудно или невозможно сжечь, когда необходима гарантированная рекуперация достаточно ценной примеси, когда нужно удалить пары ядовитих веществ и предполагаемих канцерогенов.

Адсорбция эффективна при удалении больших концентраций загрязняющих веществ. В тех случаях, когда концентрации загрязнителей невелики и обработке подвергается большое количество воздуха, адсорбция может сказаться эффективной для удаления летучих углеводородов и органических растворителей. Этот метод применим в случаях, когда загрязняющий газ трудно или невозможно сжечь, когда необходима гарантированная рекуперация достаточно ценной примеси, когда нужно удалить пары ядовитих веществ и предполагаемих канцерогенов.