Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав присадочных прутков для сварки чугунаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

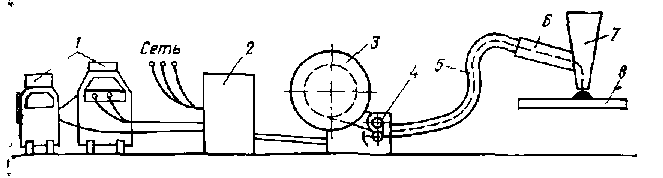

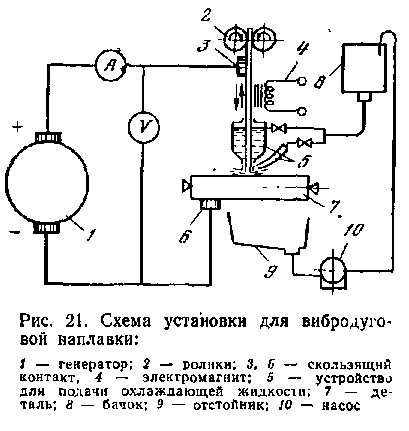

г£ Углерод, Кремний, Марганец, Фосфор, „ а с о/ о/ о/ о/ Примерное назначение h# *v /О /Q /О S.O So Е» А 3,0—3,6 3,0—3,5 0.5—0,8 0,2—0,5 Для газовой сварки и для стержней электродов при горячей сварке Б 3,0—3,6 3,6—4,8 0,5—0,8 0,3—0,5 Для стержней электродов при горячей, холодной и полухолодной сварке Холодная сварка чугуна имеет ограниченное применение в связи с образованием очень твердых, закаленных участков в переходных зонах и шве. Ее применяют при ремонте де-Ьглей, работающих без динамических нагрузок. Холодную электрическую сварку чугуна выполняют стальными, чугунными н биметаллическими электродами. Сварку сталь-Ьыми электродами выполняют как переменным, так и постоянным током. Электрод состоит из стержня из низкоуглеродистой ^варочной проволоки с обмазкой. В состав обмазки входят вещества, активно вступающие в соединение с углеродом и образующие устойчивые карбиды, не растворимые в железе. В сьязи с этим наплавляемый металл и прилежащие к шву зоны обрабатываются механическим путем. Сварку чугунными электродами выполняют стержнями из прутков марок А и Б со специальным покрытием. Этот вид сварки применяют в основном для исправления дефектов чугунного &итья. Металл шва получается близким по химическому составу к чугуну, однако, в шве и в прилегающих к нему зонах детали Происходит отбеливание чугуна. Сварку биметаллическими электродами применяют для заварки небольших трещин на деталях с тонкими стенками и ле-.больших раковин на трущихся поверхностях. Прочность сварно- Хо соединения составляет 70—80% прочности основного металла. Существует три типа электродов из цветных металлов: железо-бедные (10—30% железа и 70—90% меди), никель-железные з(30—40% никеля и 60—70% железа), медно-никелевые (25— Ш 40% меди и 60—70% никеля). Жслезо-медиыс электроды состоят из медного прутка н оплетки из стальной проволоки. Медио-никелевые и никель-железные электроды изготовляют из прополок соответствующих сплавов с покрытием, содержащим мрамор и нолевой шпат. Сварка ведется постоянным током обратной полярности. При газовой сварке чугунных деталей в качестве присадочного материала применяют латунь ЛК, 62—05 или бронзу сварочную с содержанием меди 56—62%, цинка 38—41%, свинца 1—3,5%, железа 0,7—1%, марганца 0,5—0,8% и никеля 0,3 — 0,8%: Сварка деталей из алюминия. Детали из алюминиевых сплавов восстанавливают газовой или электрической сваркой. Газовую сварку ведут с незначительным избытком ацетилена. В качестве флюса применяют смесь, состоящую из хлористых соединений натрия, калия, лития и др., а в качестве присадочиою материала — алюминиевую проволоку с 5%-ным содержанием кремния. Флюс наносят перед сваркой на свариваемые кромки металла или на присадочный стержень в виде пасты. Иногда его вводят в сварочную ванну в виде порошка. Электрическую сварку алюминиевых изделий производят угольными или металлическими электродами постоянным током прямой полярности. Место сварки предварительно подогревают до 200—250° С. В начале процесса сваривания силу тока увеличивают на 10—15%, а по мере нагревания детали—уменьшают. Ответственные детали после сварки подвергают отжигу при температуре 300—350° С. Наплавкой твердыми сплавами восстанавливают детали, которые могут работать без последующей механической обработки и допускают наличие пор: зубья, звездочки, брусья баров врубовых машин, рабочие поверхности утюгов рельсовых путей, зубья ковшей экскаваторов, ножи бульдозеров и другие, изготовленные из углеродистых (марки 35, 50, 45) и низко- и средне-•легировапных сталей (20Х, 20X3, 18ХГТ, 35Х, 40Х, 40ХН, 12ХНЗ и другие). Термически обработанные стали при наплавке теряют свои свойства. Поэтому наплавку зачастую ведут с одновре менным охлаждением путем частичного погружения детали в ванну с водой. Износостойкость наплавленных деталей повышается в 2—3, а иногда в 6—8 раз. В ряде случаев наплавку производят без демонтажа узлов, что сокращает продолжитель ность ремонта. Для износостойких покрытий применяют высокоуглсродисп1^ сплавы на железной основе, легированные хромом, вольфрамом-ванадием, бором, марганцем, титаном, никелем. Они делятся на зернистые (порошковые) и литые. Зернистые или порошковые сплавы (вокар и сталинит) про i-ставлягот собой механическую смесь зерен карбидов вольфрам;. хрома и др., величиной 0,5—2,5 мм. в Литые твердые сплавы изготовляют плавкой в индукционных 5сокочастотных печах тигельного типа, представляют они собой ют к и диаметром от.3 до 8 мм или пластины, полученные от- ((ркой в земляных формах или кокилях. В состав этих сплавов [рдят кобальт, хром, вольфрам, углерод и в неболнших коли- Етвах марганец, кремний и железо. Сплавы имеют различную гадость, высокое сопротивление изнашиванию, высокую вяз- щгъ и хорошую химическую стойкость. В настоящее время изготовляют сплав ВК-3 на вольфрамо- коба; мовой основе, хромо-никелевые сплавы — сормайт Ло 1 и j^b 2. Наплавленные этими сплавами детали после механической обработки имеют чистую поверхность без пор и раковин. Вместо сорм "'га Кя 1 иногда применяют белый чугун, износостойкость которого равноценна сормайту, а сварочные свойства выше. П;н)цесс наплавки твердыми сплавами осуществляют газовой, феерической ручной или автоматической сваркой, а также при ■иукционном нагреве. РАпетилено-кнслородным пламенем можно наплавлять только Ёгые твердые сплавы. Во избежание выгорания углерода и ле->ующих примесей наплавку производят при избытке ацети-ia и минимальном перемешивании. Для получения наплавки сокого качества необходима тщательная зачистка мест под шавку и предварительный подогрев детали до 650—750°. лщииа наплавленного твердым сплавом слоя не должна пре-шать 5—7 мм. ^Восстановление деталей вибродуговой наплавкой. Сущность бродуговой наплавки заключается в том, что подаваемая в арочную вашгу электродная проволока совершает возвратно-ступатсльнос движение, создавая быстронерсменное возбуж-Иие и гашение дуги.Юдновременно к месту горения дуги поется охлаждающая жидкость, благодарящему процесс иаплав-прогекаег при слабом ггагреве (40 — 80°С), не вызывающем вменения свойств металла. Это качество особо важно при вос-Вйновлеиии термически обработанных деталей. В качестве ох-Иждающей жидкости наиболее часто применяют раствор 50— Ш г кальцинированной соды и 10—15 г индустриального масла Х*-30Л или И—40А на 1 л воды. J? Принципиальная схема установки для вибродуговой наплав-ад деталей цилиндрической формы приведена, на рис. 21. Деталь Закрепляют в центрах токарного станка, на суппорте которого устанавливают наплавочную головку, состоящую из подающих ■бликов, скользящего контакта, электромагнита и устройства 1йя подачи охлаждающей жидкости. Второй скользящий 6 кон-Такт подведен к наплавляемой детали. Питание установки электрическим током осуществляется генератором 1. Охлаждающий Раствор поступает из расходного бачка и после охлаждения зо-Hbi сварки стекает в отстойник, откуда насосом возвращается снова в бачок. Напряжение устанавливают в пределах 14—24 В, из потребляемый ток зависит от диаметра сварочной проволоки скорости подачи и колеблется от 120 до 300 А. Колебательные движения электродной проволоке сообщаются электромагнитом. Частоту вращения шпинделя станка регулируют в пределах от 0,5 до Ю об/мин, а перемещение суппорта — со скоростью от 1 до 3 мм на один оборот* шпинделя. Марку сварочной проволоки выбирают в зависимости от ipe-буемой твердости наплавки. Для наплавки деталей, подлежащих обработке резцом, применяют проволоку из стали марок Св-08, Св-08А и др., а бе? г,',. работки — проволоку из стали марок У7, У8 и др. Диаметр проволоки выбирают в зависимости от толщины наплавляемого слоя. Преимущества впи-родуговой наплавки по сравнению с другими способами восстановления деталей: 1) низкая темпера- ' тура нагрева детали, не нарушающая тер-' i-ческоп обработки и не 2) возможность регулирования толщины наплавляемого слоя от 0,5 до 3,5 мм (при восстановлении деталей с износом более 3,5 мм применяют многослойную наплавку); 3) восстановленные детали не нуждаются в термической обработке, так как в процессе наплавки под действием -охлаждающей жидкости происходит закалка наплавленного слоя; 4) наплавка происходит автоматически, обеспечивая высокую производительность, особенно при наплавке тонких слоеп */Другие виды сварки и наплавки деталей. Кроме рассмотр^п-ных выше способов восстановления изношенных деталей в ремонтной практике применяют сварку под слоем флюса, эле-ктро-шлаковую сварку, сварку в среде защитных газов, диффузпол-но-вакуумнуга сварку и другие, t/ Сварка под слоем флюса ведется проволокой без покрытия. Образуемая под флюсом ванна защищает расплавленный металл от воздействия атмосферных газов, сохраняет тепло дуги, устраняет разбрызгивание металла и обеспечивает высокое качество сварного шва. В ремонтном деле применяется'полуавтоматическая (шлашо- ш Ь#) ii автоматическая сварка (наплавка) под слоем флюса. Кем а полуавтоматической установки показана на рис. 22. -Во время сварки сварочная проволока со специального ба-Сбана подается в зону горения дуги по шланговому проводу Мной 3,5 м. По нему же подводится и ток к дуге. Шланговые Ьуавтоматы рассчитаны на сварку проволокой диаметром £-2,0 мм при наибольшем сварочном токе 500—600 А.

>>

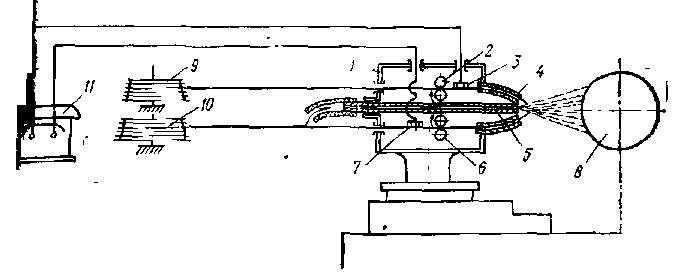

:. 22, Схема полуавтоматической сварки: сварочные трансформатор с регулятором; 2 — аппаратный ящик; 3 — барабан с про-jKOft, 4 — механизм аодачн проволоки; 3 — шланг; б —держатель, 7 — воронка носом; 8 — свариваемое изделие Автоматические сварочные установки в ремонтном деле Ьмепяются для массового ремонта однотипных деталей, на-юмер наплавки бандажей электровозных колес, наплавки уппых валов и т. п. Электрошлаковая сварка (наплавка) протекает результате плавления свариваемого металла расплавленным юсом, в котором горит электрическая дуга. Сварочный шов I разуется за счет плавления электрода и основного металла и Армируется специальным устройством, выполненным в виде коки т я, ползуна или подкладки. При наплавке изделий из углеродистых и легированных сталей наибольшее применение пол} чилн флюсы АН-8, АН-8М, АН-348А и молотый плавиковый шпат, а при наплавке деталей из высоколегированных Сталей — флюс АИ-22. В ремонтном деле электрошлаковую Чарку применяют при сварке металла большой толщины как В постоянном, так и на переменном токах. ■ Сварка в среде защитных газов. Процесс протекает ^алогично сварке под слоем флюса, но защитной средой яв-адется аргон, углекислый газ или водяной пар. Применение газообразной защитной среды потволяет отказаться от приспособлений для удерживания и подачи флюса, устраняет необходимость удаления шлака и очистки от него конца электрода •ьред зажиганием дуги. Сварка в среде защитных газов более Производительная и дешевая, однако требует защиты людей от воздействия излучений электрической дуги. Диффузионн о-в а к у у м и а я сварка заключается в |°м, что свариваемые детали помещают в вакуумную камеру, IIS нагревают до заданной температуры, затем сжимают специальными устройствами и спустя некоторое время охлаждаю: Отсутствие воздуха в камере предохраняет поверхности 0-окисления, а молекулы одной детали диффундируют в др>г^ деталь, образуя прочное соединение. Этим методом можк^ приваривать пластинки твердого сплава к буровым коронка-и державкам резцов. Такое соединение значительно прочнее л дешевле, чем пайка. Сварка взрывом основана на взаимной диффузии молекул двух кусков металла, прижатых друг к другу огромным давлением. Для создания давления» которое доходит д0 70 тыс. кгс/см2, применяют обычные взрывчатые вещества. В последнее время для этой цели используют светогидрав-лнческий эффект, возникающий при взаимодействии сгуст коз световой энергии (лазерного луча) с жидкостью. При ъ\о\\ образуются мощные ударные волны, превышающие в десяти раз давления, получаемые при взрывах. Применение светогидравлического эффекта дает возможность сваривать между собой любые металлы и сплавы-, медь. н золото, серебро и сталь, сталь и никель, ниобий и титан и другие. Кроме того, при световом взрыве происходит упрочнение металла. Сварку можно вести и путем прямого нагрева металла лучом лазера. При этом получают сверхчистые сварные швы, необходимые при изготовлении химического обо;н-дования, и «кинжальные» швы — очень глубокие и одновременно очень узкие. Лазерный луч нагревает только место шва. не затрагивая окружающий металл, поэтому деталь не деформп руется. § 17. Другие способы восстановления детален Восстановление деталей металлизацией. Сущность способ заключается в нанесении на специально подготовленную по верхность детали мельчайших расплавленных частиц металла Металлизацию применяют для наращивания поверхностен с незначительным износом (посадочные места валов, муфт, шестерен), при заделке трещин и для нанесения на деталь антифрикционных покрытий из^оловянистых баббитов и бронз. Of-ценна тем, что удается восстановить размеры деталей без сильного их нагрева. Металлизацию производят специальными аппаратами -' металлизаторами. Существует два типа металлизаторов: электрические и газовые. Электрический металлизатор состоит И-* корпуса (рис. 23), внутри которого находятся две пары по тающих роликов 2 и 6, электрически изолированных от коргт'-1 Ролики служат для подачи в распылительную головку дз>^ проволок из бухт 9 и 10. К проволокам через скользят^1 контакты подводится электрический ток. На выходе из распЫ' -ительиой головки концы проволок перекрещиваются, между gt концами возникает электрическая дуга и проволоки пла-йггся. По трубке 5 в зону горения дуги подается сжатый воздух, который распыляет расплавленный металл, нанося его на ^останавливаемую деталь. Питание электрическим током осу-щес'влястся от трансформатора. Газовый металлизатор отличается от электрического тем, ото для расплавления металла служит ацетилено-кислородная елка, в пламя которой подается одна проволока.

"|с. 23, Схема установки для электрической металлизации: Е- хорпус; 2. 6 — подающие ролики,.7, 7 — скользящие контакты; * — распы-Ьельяая головка; 5 — -трубка; 8 — деталь; 9, 10 — бухты; 11 — трансформатор Металлизаторы обычно устанавливают на суппорте токар-иого станка. Нанесение покрытий на детали,- которые нельзя установить на токарный станок, производят вручную в кабине, Оборудованной установкой для отсасывания образующихся Газов. В технологический процесс металлизации входит: очистка поверхности детали от ржавчины, влаги, масла и других загрязнений; механическая обработка детали для получения требуемой формы и размеров с расчетом, что толщина наращиваемого слоя должна быть не менее 0,5 мм, что обеспечит достаточную прочность соединений; обработка подлежащей напылению поверхности детали для получения наибольшей шероховатости. Обработка цилиндрик ческих деталей заключается в нарезании мелкой рвано_й резьбы. Для плоских деталей применяют пескоструйную обработку; нанесение покрытия. Участки детали, не подлежащие металлизации, защищают накладками из жести, картона или бумаги; обработка металлизованной поверхности резанием и шлифовкой. Металлизированный слой имеет неоднородную структуру и состоит из нагромождения отдельных частиц неправильной формы, размер которых колеблется от 1 до 2 мкм в зависимости от условий распыления. Структура слоя резко отличается 0т структуры основного металла: она пористая, имеет включения шлака и окислов, характеризуется слабой прочностью сцепле. ния с основным металлом и частиц между собой. Однако пра работе металлизированный слой хорошо противостоит всем видам статических нагрузок. Твердость и износостойкость металлизированного слоя на 30—40% выше этих показателей исходного материала. Повышению стойкости способствует свойство напыленного слоя впитывать масло (до 9% своею объема). Ремонт металлизацией возможен только в том случае, если дефект детали не привел к снижению ее прочности. Его не рекомендуется применять для восстановления деталей, подверженных динамическим нагрузкам, так как напыленный металл весьма хрупок. Плазменное напыление материалов (окиси алюминия, вольфрама, молибдена, ниобия, ннтерметаллоидов, силицидов, всевозможных карбидов, боридов и др.) производят как на металл, так и на керамику, пластмассы, стекло, дерево и т. п. Оно имеет ряд преимуществ по сравнению с защитными покрытиями других видов: сверхвысокие температуры плазмы позволяют расплавлять и наносить материалы, имеющие высокую температуру плавления; для образования плазмы можно испольш-вать газы, не содержащие кислорода, что позволяет напылять материалы без окисления; высокая скорость потока газа позволяет увеличить плотность покрытия до 98% и получить прочное сцепление с основным металлом заготовки. Восстановление деталей электролитическим покрытием. Детали, поступающие в ремонт с износом, измеряемым десятыми долями миллиметра, целесообразно восстанавливать электролитическим способом. Особенно эффективно применять этот способ для термически обработанных деталей. Электролитическое покрытие наносят следующим образом В ванну с электролитом опускают ремонтируемую деталь, к которой присоединен отрицательный полюс источника постоям ного тока. Таким образом деталь будет катодом. Опускаемый одновременно в ванну анод может "быть из металла, которым покрывают восстанавливаемую деталь, либо из свинца. В качестве электролитов применяют растворы солей металлов подлежащих осаждению. После включения электрического тока ионы металла и водорода, обладающие положительным зарядом, осаждаются на восстанавливаемой детали и, отдавая свой заряд, превращаются в нейтральные атомы. На аноде оседают ионы гидроксила или кислотного остатка. Нанесение электролитических покрытий осуществляют в передвижных и стационарных ваннах. Передвижные, закрепляемые на детали ванны, применяют для покрытия шеек круп- шх палов и осей. Иногда сама деталь (например, полый ци-мндр) может служи! ь ванной для покрытия внутренних ее Поверхностей. Стационарные ванны изготовляют из листового железа Ьлшиной 4—5 мм с двойными стенками для обогрева горячей идои или маслом. Внутри ванну выкладывают плитками из ^растворяющихся в электролите материалов. Глубину их рас-C4ii нвают так, чтобы детали находились на 80—100 мм выше днл и на 40—50 мм ниже верхнего уровня электролита. Хноды выполняют чаще всего в форме пластин, а при покрытии фасонных деталей форма их близка к восстанавливаемой ^jpiK'pXHOClH. При ремонтах деталей применяют хромирование и остали-*вашге, реже — никелирование и меднение. Хромирование. Технологический процесс восстановление деталей хромированием заключается в следующем. Сначала устраняют шлифовкой искажения геометрической формы детали и полируют наждачным полотном 00 или 000 и промы-'Вают в бензине. Затем отверстия и участки детали, не подлежащие хромированию, закрывают пластиком, целлулоидом, винипластом или оргстеклом и деталь подвергают электролитическому обезжириванию в растворе 100 г едкого натра и Б—3 г жидкого стекла в 1 л воды. Анодом служит железная пластина, а котодом — сами детали. Процесс обезжиривания шлится 5—6 мин при плотности тока 5—7 А/дм2, напряжении 5—6 В и температуре 65—70° С. После этого детали промывают в горячей воде, затем для удаления тонкой пленки окислов Промывают в течение 3—5 мин в 10%-ном растворе серной кислоты и снова в горячей воде. Заключительной операцией по подготовке к хромированию ^является декапирование. Для этого деталь подвешивают в качестве анода в хромовой ванне и выдерживают 30—60'с при плотности тока 20—30 А/дм2. При этом с поверхности детали удаляются следы окислов, обнажается кристаллическая структура основного металла и создается микроскопическая шероховатость. После декапирования детали снова промывают в проточной воде. Иногда для лучшего приставания хрома детали после декапирования протирают кашицей из извести. Составы и назначения электролитов для хромирования приведены в табл. 13. В процессе хромирования следят за концентрацией и температурой электролита. Концентрацию проверяют путем контроля его удельного веса ареометром. Отклонение допускается R пределах ±10%. При понижении концентрации в электролит добавляют раствор хромового ангидрида. Колебания температуры электролита допускаются в пределах ± 1,0-М,5° С от установленной технологическим режимом. При больших плотностях тока (больших 1 А на 1 л электроли- та) необходимо обеспечивать достаточное охлаждение: в пер^ движных ваннах — проточной водОи через рубашку, в случ 1(ванны-детали — поливкой детали из шланга. Источником тока при хромировании служат выпрямите., и или специальные низковольтные генераторы постоянного тока силой от 500 до 5000 А и напряжением 6—12 В. Продолжительность процесса хромирования зависит от необходимой толщины слоя хрома. Обычно скорость осаждения

Таблица Р Состав и назначение электролитов для хронировании Состав, г/л Электролит Назначение покрытия СЮ, H.SO, С низкой концентрацией 150 1,5 Износостойкое хромиро- хромопого ангидрида вание С низкой концентрацией 200—250 2,0—2,5 Износостойкое и декора- ла С высокой копиептрлци- 300—400 1,5 Декоративное хромирош - eft хромового ангидри- ние ла составляет 0,015—0,03 мм/ч. После окончания процесса \ро мировання детали промывают водой и сушат. Различают гладкое и пористое хромирование. Порист хромирование отличается от гладкого наличием в нанесенное слое пор и каналов, которые хорошо удерживают маслянм пленку. Для получения слоя пористого хрома деталь, покрьтк, слоем гладкого хрома, анодируют, т. е. в качестве анод." помещают в ванну с электролитом при температуре 50—60 С Плотность тока 35—60 А/дм2 При этом в слое хрома разв" вается сетка точек и каналов и происходит некоторое умепь шение его толщины. Чем дольше длится анодирование, Tev глубже и шире становятся каналы. После анодирования детали шлифуют. Во время хромирования выделяются газы (водород на ано де, кислород на катоде), уносящие с собой электролит в вп к тумана, очень вредного для здоровья человека. Поэтому у гальванических цехах устраивают вентиляцию, отсасывающм" газы непосредственно с поверхности ванны. В передвижнь'\ ваннах поверхность электролита покрывают слоем очищенной керосина толщиной 15—20 мм. Осталивание. Сущность осталивания заключается v электролитическом нанесении на рабочие поверхности деталей железного покрытия. Преимуществами процесса осталивания 1еред хромированием можно считать его экономичность (стоимость его в 2—3 раза ниже хромирования), возможность получения покрытий большой толщины (до 3 мм) и различной •вердости, недефицитность компонентов электролита. Однако ■акое покрытие не обладает антикоррозионными свойствами. [ Операции по подготовке деталей к осталивапию такие же, как и при хромировании, но механическая обработка ограии-jHBaeTCn обработкой резцом или шлифовкой. На прочность Йепления кроме шероховатости клияют также химический состав и термическая обработка основного металла. Электролитическое осталивание производят в ваннах с йектролитом, состоящим из 200—350 г/л двухлористого жс-|еза, 100—150 г/л хлористого натрия и 1,5—2,5 г/л соляной [ислоты. Плотность тока 10—15 А/дм2, температура элсктро-Ьта 75—90° С. В зависимости от состава электролита и режимов остали-кния покрытия получаются мягкие (твердостью до НВ 200). I твердые — ИВ 250—600. Мягкими покрытиями наращивают [стали с высокой поверхностной твердостью и наружные по-«рхности бронзовых втулок при ослаблении посадок в отвер-тиях. Их можно использовать для повышения прочности сцеп-ения баббита с чугунными вкладышамл, изготовления биме-аллнческнх электродов и т. д. Твердые покрытия применяют для наращивания до поминальных размеров изношенных валов, подшипников и других Стальных и чугунных деталей. Для устранения хрупкости, повышения твердости и прочности покрытия детали после осталивания рекомендуется под-|ергать низкому отпуску при температуре 300—350° С с выдержкой в течение 30 мин и охлаждением на,воздухе. При анодировании осталенных деталей на поверхности покрытия образуются поры, подобные порам электролитического арома. Смачиваемость маслами такого слоя в 5 раз больше

Смачиваемости хром*а и в 12 раз больше смачиваемости чугу-а. Нарощенный слой обладает высокими антифрикционными войствами и устойчивостью против схватывания. Никелирование. Никелевые покрытия имеют некоторые отличия от хромовых: меньшую твердость, большую вяз-рость, сравнительно легко обрабатываются и допускают нара-рцивание слоя до 2 мм. Коэффициенты линейного расширения рикеля и стали близки между собой, в то время как у хрома рни в несколько раз выше. При никелировании требуются источники постоянного тока в 3—4 раза меньшей мощности, чем при |кромировании. Электролиты применяют различных составов. Например, Для получения твердых блестящих покрытий используют раствор 140 г/л сернокислого никеля и 300 г/л щавелекислого аммония. Скорость осаждения никеля в таком электролите 50—60 мкм/ч, а получаемые осадки имеют микротвердость Нв 550—650. Для никелирования применяют аноды из технического никеля, содержащие до 10% железа, или из чистого никеля. Для улучшения растворимости чистого никеля в электролит добавляют хлористый никель, хлористые соли щелочных металлов или фториды. Принципиально процесс никелирования не отличается от процессов хромирования и осталнвания. Никелевое покрытие наносят непосредственно на металл детали и па подслой, в качестве которого используют главным образом медь, нанесенную электролитическим способом. Для повышения твердости и улучшения сцепляемости с основным металлом покрытие детали в течение часа подвергай)! термической обработке в муфельных печах при температуре 300—500° С. Это на 200—300 единиц увеличивает микротвердость покрытия и повышает коррозионную стойкость деталей. Твердое никелирование применяют при восстановлении коленчатых валов, поршневых пальцев, гильз цилиндров, порп-ней гидравлических машин, направляющих втулок и т. п., а также при ремонте неподвижных посадок. На такие детали можно осаждать слой никеля толщиной 0,75—1,25 мм. Меднение- применяют для улучшения притирки трущихся деталей, изоляции не подлежащих цементации поверхностей или нанесения подслоя па детали перед покрытием другими металлами. Процесс меднения состоит из операций аналогичных хромированию, осталиванию и никелированию. Ею ведут с анодами из чистой меди в кислом, цианистом или пиро-фосфорном электролитах. Кислым электролитом является потный раствор сернокислой меди и серной кислоты, цианистым — преимущественно цианистая медь. Пирофосфорные электролиты состоят из пирофосфата натрия, фосфорио-кислого натрия ч сернокислой меди. Меднение производят при температуре электролита 20—55° С. Борироваиие заключается в образовании па поверхности стальных деталей боридов железа, а при наличии углерода — карбидов бора электролитическим способом. Электролитами служат различные растворы борной кислоты. В качестве анода применяют графитовый стержень, катодом служит Сю- рируемая деталь. Плотность тока при борировании 0,20--0,25 А/дм2. На физико-механические и эксплуатационные свойства поверхностного слоя оказывают влияние температура электролита, время выдержки и химический состав материал^ детали. На низколегированных сталях при температуре до 9503 С получают борированный слой толщиной около 0,3 мм. При дальнейшем повышении температуры толщина слоя увеличива- •ется мало, по значительно возрастает его хрупкость. Наибольшею твердость имеет борированная поверхность деталей из стали марок 55С2А и ЗОХГСА, несколько меньшую — из стали марок 12ХН2А и 12ХНЗА, еще меньшую — из стали марок 40Х и 35. В результате борирования повышается износостойкость поверхностей деталей в 3—4 раза по сравнению с закаленными токами высокой частоты. Поэтому этим способом упрочняют детали машин, работающие в абразивной среде и при ударных нагрузках. Химическое покрытие деталей никелем и хромом. Процесс происходит при погружении восстанавливаемой детали в ванну с раствором, содержащим никель или хром, без пропускания т("\а. Температура раствора никеля 90—92°С, скорость осаж-д-.ния 0,02 мм/ч. Подготовка поверхности такая же, как и при электролитических процессах. После химического никелировать необходима закалка при температуре 400—450° С. Химическое покрытие никелем применяют для силуминовых корпусов гидравлических насосов, золотников и поршней гидравлических агрегатов из дюралюминия. Его рекомендуется использовать для защиты изделий, работающих в условиях среднего и повышенного коррозионного воздействия, вместо многослойных гальванических покрытий никель—хром и медь— никель—хром. Химическое хромирование применяют для упрочнения деталей машин, режущего и измерительного инструментами осуществляют только по слою никеля толщиной более 1 мкм. Химическое покрытие выгодно тем, что не требует специального оборудования и позволяет покрывать различные металлы, алюминиевые сплавы, пластмассы и керамику. Ремонт деталей полимерными материалами. Использование полимеров при восстановлении деталей позволяет избежать сложных технологических процессов ремонта, таких, как сва'р- ь.п наплавка или гальванические процессы. Основным полимер-i мм материалом для ремонта деталей является синтетическая смола. Добавление к ней наполнителей, пластификаторов и от-в^рдителей придает ей необходимые физико-механические свойства. Наполнители (цемент, мел, графит, порошки металлов, жидкое стекло) повышают твердость и прочность смолы, улучшают ' се антифрикционные свойства. Пластификаторы придают ей эластичность и снижают вязкость, облегчая обработку. Отверднтелн способствуют переходу вязких смол в твердое состояние. В ремонтном деле полимерные материалы применяют для заделки трещин, пробоин, вмятин, восстановления изношенных поверхностей, соединения отломанных частей деталей и т. д. Наиболее часто применяют склеивание и наращивание. Склеивание — это получение неразъемных соединений однородных или разнородных материалов с помощью тонкого клеевою слоя. В зависимости от состава смолы клеи делят на фенольные, эпоксидные, резиновые "и др. Фенольные клеи выпускаются промышленностью под марками БФ-2, БФ-4, ВС-10Т, ВС-ЗГ>и Эпоксидные клеи приготовляют непосредственно на ремонтньк предприятиях на основе эпоксидных смол ЭД-5 и ЭД-6. Резиновые клеи имеются промышленного изготовления (клей 88, ВДУ-3), но могут быть приготовлены на ремонтных предприятиях путем растворения сырой резины марки «Калоша» в бензине. Для получения качественного клеевого соединения необходи мо строго соблюдать технологические особенности применения клея, изложенные в инструкциях и технологических картах Технология склеивания клеем любого типа включает подготоь ку поверхностей склеиваемых деталей, нанесение клея и формирование клеевого соединения. Подготовка поверхности за ключается в очистке ее от грязи, зачистке шкуркой, напильником или шлифовальным кругом обезжиривании ацетоном, бензином или щелочным раствором. Наносят клей на поверхность детали тонкими слоями. Количество слоев зависит от типа клея и назначения соединения Условия формирования клеевого соединения тоже зависят от типа клея и обычно предусматривают сжатие склеиваемых поверхностей (6,5—10 кгс/см2), нагрев, до 120—200°С и вы держку при этой температуре в течение 0,5—3,0 ч. Эпоксидные клеевые составы приготавливают следующим образом. Эпоксидную смолу подогревают до жидкотекучего состояния (50—60°С), добавляют в нее пластификатор и 3— 5 мин перемешивают. Затем в состав вводят необходимые наполнители и вновь перемешивают его в течение 5—8 мни Полученный состав может сохраняться длительное время, а перед склеиванием в него добавляют затвердитель и полностью расходуют в течение 20—30 мин. Технология ремонта деталей эпоксидным клеем зависит от характера дефекта. При заделке трещины небольшой длины (до 20 мм) ее разделывают' (концы трещины засверливают, а вдоль трещины снимают фаску), зачищают и обезжиривают, затем заполняют канавку клеевым составом и отверждают его Для заделки трещины большой длины (до 150 мм и*более) или лробоины (не более 600 см2) используют заплаты из стеклоткани. Заплаты накладывают на слой клеевого состава и прикатывают роликом. Если толщина стенок летали превышает 4 мм, то вместо стеклоткани можно использовать металлические накладки, дополнительно закрепленные болтами. Наращивание деталей осуществляют путем намазывания или напыления полимерных материалов на изношенные или поврежденные их поверхности. Вязкие составы {например, на основе эпоксидной смолы) намазывают на предварительно (очищенную восстанавливаемую поверхность. Напылением наносят порошкообразные полимерные составы. Наиболее распространено газопламенное напыление с использованием горючего раза (ацетилена) и сжатого воздуха. Восстановление деталей электрическими способами обработки металлов. В ремонтном деле получили применение следую-цие способы электрической обработки металлов: ипдукцион-[ый нагрев токами высокой частоты, анодно-механическая (бработка, электроискровая обработка, электроискровое нара-цивание и упрочнение деталей. Для индукционного нагрева применяют установки с Машинными или ламповыми генераторами токов высокой частоты. Машинные генераторы дают частому электрического тока Ьо 10 000 Гд и используются для нагрева детален при закалке на глубину до 2 мм, а ламповые — от 150 тыс. до 1 млн. Гц и используются при закалке на глубину более 2 мм. Регулируя ■частоту, мощность и время действия токов, можно получить етрогрев детали на толщину от нескольких долей миллиметра 1до десятков миллиметров. Нагрев токами высокой частоты имеет широкое применение при закалке деталей, плавке металлов, нагреве для ковки, пайке твердыми припоями, наплавке твердыми сплавами и сварке. Анодно-механическая обработка основана на съеме слоя металла за счет оплавления. Для этого деталь включают как анод, а катодом является вращающийся металлический диск. Подав напряжение и пропуская электролит (жидкое стекло) между анодом и катодом, доводят расстояние между ними до такой величины, при которой происходит электрический разряд, оплавляющий анод. Величина съема металла и чистота обработки зависят от режима работы. Основные параметры технологических реж-имов.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 436; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.4.250 (0.022 с.) |

требующая последующей рихтовки;

требующая последующей рихтовки;